钢铁公司蒸汽管道保温情况的探讨★

王铁民,张庭钰

(首钢京唐钢铁联合有限责任公司,河北 唐山063200)

1 某钢铁公司蒸汽管道保温情况

1.1 管道保温情况简介

保温材料一般是指导热系数小于或等于0.2 W/(m2K)的材料。在建筑和工业中采用良好的保温技术与材料,往往能起到事半功倍的效果。在民用建筑领域,使用1 t优质的绝热制品,1 a可节约1 t石油。工业设备与管道的保温,采用良好的绝热措施与材料,可显著降低生产能耗和成本,改善环境,同时有较好的经济效益。

根据目前钢铁工业进行的保温材料前期调研,以及现场运行及检修人员的反馈信息,现在广泛使用的岩棉、硅酸铝纤维等传统保温材料,在使用一定时间后,会出现表观结构的变化,如硅酸铝纤维毯硬化变薄导致容重升高,或者部分部位纤维松散膨胀脱落等现象,这说明材料会因为长周期的使用较新安装时发生一定的变化。

由于每一种保温材料,其在高温环境下都会发生一定的物理性能和化学结构的变化,对保温效果造成一定的影响,大多引起导热系数的升高保温效果降低,如果短时间内发生变化,则代表保温材料的保温时效性较差。钢铁行业中普遍存在蒸汽管道保温材料保温性能差的问题。

1.2 某钢铁公司保温情况调研

某钢铁公司与我国钢铁工业使用的保温材料基本相同,广泛使用矿物棉类,如岩棉、玻璃丝绵以及硅酸铝毯等材料作为主要的保温材料(设计导热系数为0.045 W/(m·K),存在保温性能不良、能耗较大现象,按照国标采取抽样测试的方式对炼钢蓄热器、烧结环冷余热锅炉烟道等典型热力设备及蒸汽管网进行保温性能测试、分析,测试结果如表1,表2,下页表3,表4。

表1 蓄热器本体试验测试结果

表2 管网试验测试结果

2 分析结论

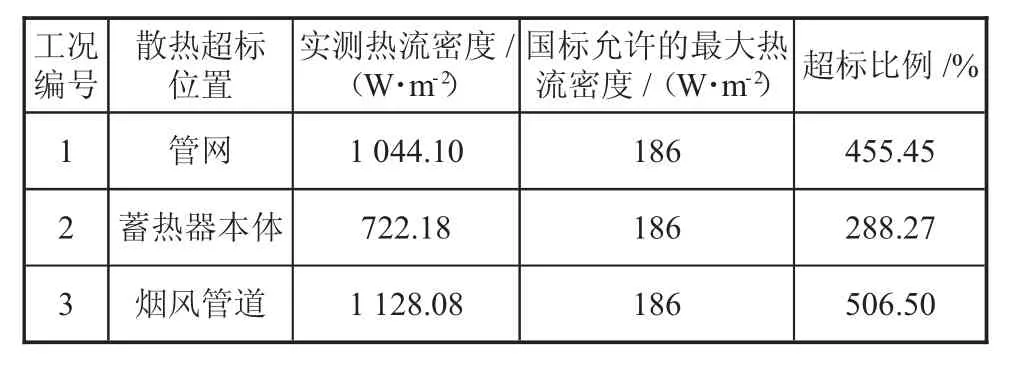

由以上统计表数据可看出,目前散射损失均超过相应介质温度下国标GB/T 8174—2008《设备及管道绝热效果的测试与评价》中规定的最大允许散射损失值,其位置及超标情况如下页表5所示。

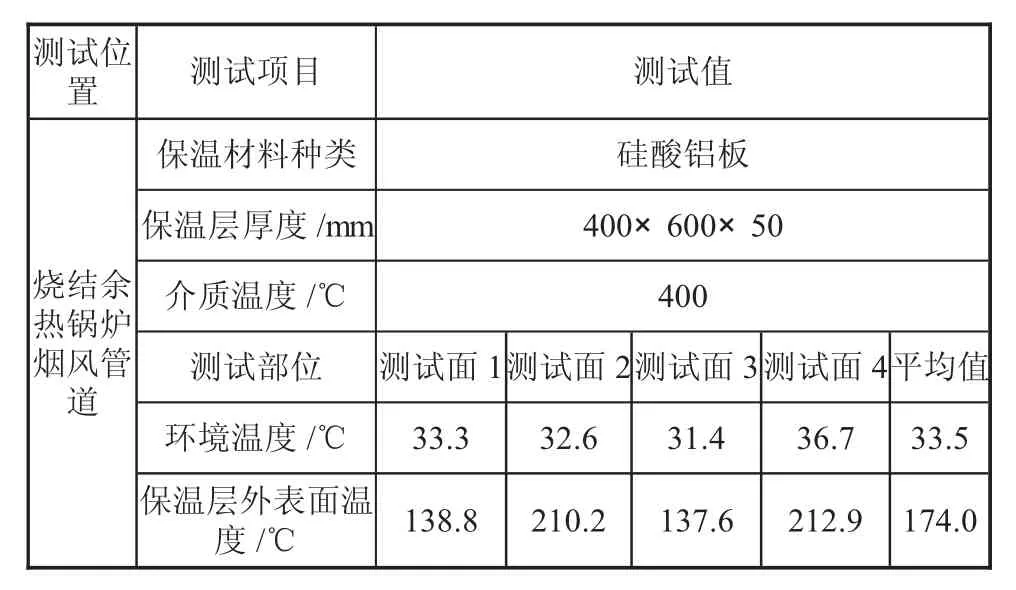

表3 烧结烟风煤管道试验测试结果

表4 现场使用保温材料浸泡及形变测试结果

表5 散热损失超标情况统计表

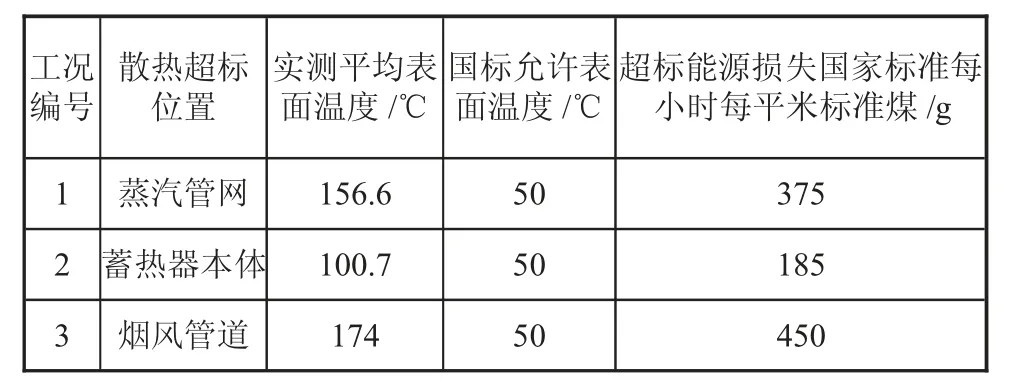

目前散热损失超过相应介质温度下国标GB/T 15910—2009《热力输送系统节能监标准》中规定的最大允许散射损失值的位置及超标情况如表6所示。

表6 散热损失超耗能效益计算

通过对保温层外表面温度测温数据、现场材料导热系数测试数据分析及散射损失计算结果可知,现有热力设备、蒸汽管道的保温材料导热系数较高、隔热能力较差,同时因受潮湿、老化等因素影响散热损失较大,须改进优化保温材料、保温方法减少散热损失、降低能耗。

3 某钢铁公司蒸汽管道保温改造情况

3.1 供炼钢RH蒸汽管道保温改造

某钢铁公司启动锅炉供炼钢RH用DN300蒸汽管道(长度1 066 m)是保证炼钢RH稳定高产的重要蒸汽输送管道。目前,受潮湿、老化及材料性能等因素影响,管道保温层保温隔热能力下降。按国标GB 18021—2000—T设备及管道绝热层表面热损失现场测定表面温度法测定,在不同工况下管道两端蒸汽温降达70~110℃,测量管道保温层表面平均温度为110℃,存在较大的热量损失,既浪费能源又不利于炼钢RH生产保障,而且给职工的日常检查、操作带来了安全隐患。

目前,2台启动锅炉是炼钢RH供汽的主要设备,因供汽管道散热大致使锅炉主汽温度须保持330℃才可保证炼钢使用,同时主汽以减温减压形式外送S2管网(须减至200~300℃,0.8~1.0 MPa)。因炼钢RH用汽量波动大,致使主汽以减温减压形式外送S2管网量变化较大、减温装置无法快速跟进调节汽温,偶有外送S2蒸汽略超300℃现象,给设备带来了一定的安全隐患。

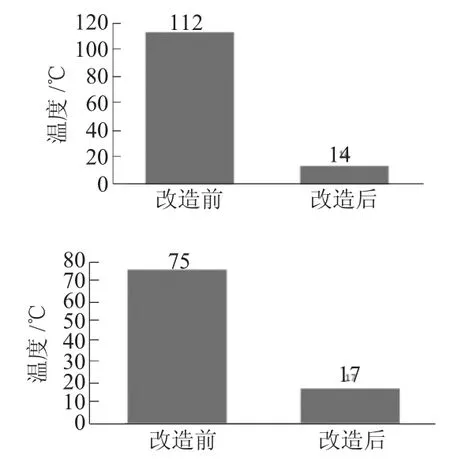

2019年12月完成该蒸汽管道保温改造:主要是是将管道现有的硅酸铝保温棉改为导热系数更小、保温性能更好、使用寿命更长的多凝热屏障发射玻璃保温材料。改造完毕后,蒸汽管道保温层表面温度由112℃下降至14℃,管道两端温降由75℃下降至17℃(见图1),效果达到预期,通过对比近三个月的数据,两月累计节约折合高炉煤气355 m3。高炉煤气按照0.12元/m3进行计算,预计全年可实现效益200余万元。

图1 蒸汽管道保温改造

3.2 后期计划

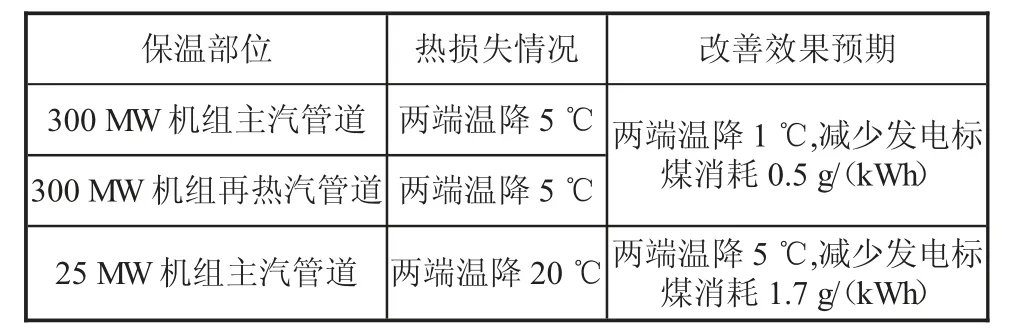

通过对某钢铁公司各热力设备及烟风管道、蒸汽管道全面测试分析,按散热损失轻重程度及生产使用重要性安排陆续进行高性能保温改进,近期可采取措施如表7。

表7 散热损失超耗能效益计算

4 结论

蒸汽管道的保温意义十分重大,尤其是我国将节能减排纳入长期国策之后保温意义显得更为重要,保温性能的好坏直接关系着钢铁行业能否完成节能降耗的工作。本文通过对某钢铁公司蒸汽管道等热力设备保温情况的调研,发现该钢铁公司热力设备保温情况非常不理想。通过对蒸汽管道保温进行改造,将管道现有的硅酸铝保温棉改为导热系数更小、保温性能更好、使用寿命更长的多凝热屏障发射玻璃保温材料,保温性能得到大幅度的提升,为后续其他热力设备保温改造提供借鉴依据。