预处理技术对冷榨双低菜籽油品质及挥发性风味成分的影响

张欢欢,曾志红,,高飞虎,,黄桃翠,张 玲,张雪梅,李 雪,杨世雄

(1.重庆市农业科学院农产品贮藏加工研究所,重庆 401329;2.重庆市农业科学院水稻研究所,重庆 401329)

菜籽油是产量仅次于棕榈油和大豆油的世界三大植物油之一[1],2018年我国菜籽油产量近700万 t,约占全球菜籽油产量的四分之一[2]。目前在我国大型油脂加工厂,菜籽油的加工工艺主要以预榨(热榨)-浸出法为主,热榨和浸出法所得菜籽油一般要通过精炼才能达到国家食用油标准,但精炼后油中的有益脂质伴随物大多被除去,降低了菜籽油的营养价值,而冷榨法由于压榨温度低,仅通过离心过滤后即可达到食用油标准,避免了上述问题的发生,且饼粕蛋白变性程度低,是一种绿色环保的生产工艺,但该工艺在我国的推广却不尽人意,主要有以下2 个原因:一是压榨前油菜籽未经任何预处理,细胞完整,油路封闭,压榨出油率低(饼粕残留14%以上)[3];二是冷榨菜籽油中的天然抗氧化成分含量虽高于全精炼菜籽油,但由于脂氧合酶、脂肪酶等活性高而使其氧化稳定性不如精炼菜籽油。因此,在压榨前对油菜籽进行适当预处理是十分有必要的,且预处理技术具有在不违反现行冷榨菜籽油国际标准的前提下[4],提高冷榨菜籽油品质的特性,因此受到越来越多的关注。

目前,应用于冷榨法的预处理技术主要有微波[5-6]、脉冲电场[7-9]、烘烤[10-11]、超声波[12-13]等,其中微波和烘烤预处理,因可显著提高出油率,有效钝化脂氧合酶、脂肪酶的活性,并赋予菜籽油良好的焙烤风味而备受关注,但对油菜籽经过微波、烘烤预处理后,冷榨菜籽油的品质及挥发性风味成分的对比研究却鲜见报道。因此,本实验以双低油菜籽为原料,探究油菜籽分别经过微波、烘烤预处理后,冷榨菜籽油的酸价、过氧化值、脂肪酸组成、抗氧化活性及挥发性风味成分的变化规律及对比分析,旨在为油菜籽高值化加工技术的发展和高附加值菜籽油产品的开发提供参考依据。

1 材料与方法

1.1 材料与试剂

庆油3号双低油菜籽由重庆市农业科学院水稻研究所提供,基本理化指标为含水量6.58%、含油量49.28%(干基)、蛋白质质量分数16.87%(干基)。

1,1 -二苯基-2-三硝基苯肼(1,1-dipheny1-2-picrylhydrazyl,DPPH) TCI(上海)化成工业发展有限公司;甲醇(色谱纯) 美国Honeywell公司;其他试剂均为国产分析纯。

1.2 仪器与设备

GC-2014C气相色谱仪(配有氢火焰离子化检测器)、GCMS-QP2020NX气相色谱-质谱联用仪日本岛津公司;固相微萃取装置、50/30 μm二乙烯基苯/碳分子筛/聚二甲基硅氧烷(divinylbenzene/carboxen/polydimethylsiloxane,DVB/CAR/PDMS)萃取头 美国Supelco公司;UV-6000PC紫外-可见分光光度计 上海元析仪器有限公司;M3-232B微波炉 广东美的厨房电器制造有限公司;KWS1530X-H7R电烤箱 广东格兰仕集团有限公司;TG-1850离心机 四川蜀科仪器有限公司。

1.3 方法

1.3.1 油菜籽预处理及冷榨菜籽油的制备

油菜籽预处理组如下:对照组(未经预处理)、微波1 min(800 W)、微波90 s(800 W)、微波2 min(800 W)、180 ℃烘烤5 min、180 ℃烘烤10 min、180 ℃烘烤15 min。

1.3.1.1 微波预处理组冷榨菜籽油的制备

准确称取300 g双低油菜籽于7 英寸陶瓷圆盘中,使用2 450 MHz微波炉在800 W功率下,分别微波1 min、90 s、2 min,待样品冷却至室温,冷榨制油,将冷榨菜籽油在4 000 r/min离心30 min,取上层油样密封保存于4 ℃冰箱中,并在2 周内测定完所有指标。

1.3.1.2 烘烤预处理组冷榨菜籽油的制备

准确称取300 g双低油菜籽于6 寸圆形烤盘中,在180 ℃(加热模式为上烤)条件下,分别烘烤5、10 min和15 min,待样品冷却至室温,冷榨制油,将冷榨菜籽油在4 000 r/min离心30 min,取上层油样密封保存于4 ℃冰箱中,并在2 周内测定完所有指标。

1.3.2 酸价、过氧化值的测定

酸价按照GB 5009.229—2016《食品中酸价的测定》[14]中的冷溶剂指示剂滴定法进行测定,以KOH计;过氧化值按照GB 5009.227—2016《食品中过氧化值的测定》[15]中的滴定法进行测定。

1.3.3 脂肪酸组成的测定

脂肪酸甲酯化:取0.2 g油样于10 mL色管中,加5.0 mL石油醚-乙醚(4∶3,V/V)使其溶解,再加4.0 mL 0.5 mol/L KOH-甲醇溶液,振摇1 min,放置8 min后加水1.0 mL,静置20 min使之分层,取上层液体注入色谱仪,保留时间定性,面积归一化法定量。

气相色谱条件:CD-2560毛细管柱(100 m×0.25 mm,0.20 μm);升温程序:140 ℃保持5 min,以4 ℃/min升至240 ℃,保持30 min;载气流速:N20.8 mL/min,H240 mL/min,空气400 mL/min;进样量1.0 μL;分流比100∶1。

1.3.4 DPPH自由基清除率的测定

参考文献[16-17]的方法,并稍作修改。

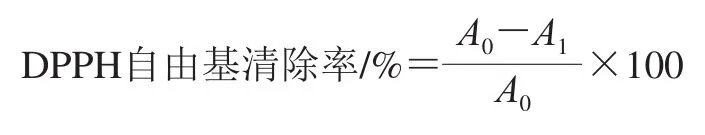

用无水乙醇将各油样稀释至1.0、2.5、5.0、10.0、12.5、15.0 g/L,取不同质量浓度的样品1 mL,加入4 mL DPPH-乙醇溶液(新鲜配制,10-4mol/L),摇匀并封口,在室温下密闭暗置1 h,于波长517 nm处测其吸光度,记为A1,同时测定1 mL无水乙醇于4 mL DPPH-乙醇溶液混匀后的吸光度,记为A0,油样对DPPH自由基的清除率按下式计算,以样品的质量浓度对自由基清除率作图并进行线性拟合,计算出IC50。

1.3.5 挥发性风味成分的测定

采用顶空固相微萃取-气相色谱-质谱联用技术测定菜籽油的挥发性风味成分,根据Wei Fang等[18]的方法略作修改。

固相微萃取条件:称取5 g菜籽油样品于20 mL棕色顶空瓶中,在60 ℃水浴锅中平衡10 min,将老化好的萃取头插入顶空瓶,推出纤维头,顶空萃取40 min(顶空瓶仍在水浴锅中),待萃取完后,取出萃取头,插入气相色谱-质谱仪进样口,在250 ℃解吸5 min。

气相色谱条件:SH-Rxi-5Sil MS毛细管柱(30 m×0.25 mm,0.25 μm);升温程序:40 ℃保持2 min,以5 ℃/min升至220 ℃;分流进样,分流比20∶1;进样口温度250 ℃;载气(He)流速1.0 mL/min。

质谱条件:电子电离源;质量扫描范围m/z50~500;传输线温度280 ℃;离子源温度230 ℃。

定性和定量分析:使用系统自带软件(Xcalibur)处理所得数据后,与NIST08谱库相匹配,只记录相似度大于80%的挥发性物质,由此对菜籽油挥发性成分进行定性分析,运用峰面积归一法确定各挥发性成分的相对含量。

1.3.6 菜籽油整体香气评价

从重庆市农业科学院挑选出15 位嗅觉敏锐的专业技术人员,作为菜籽油整体香气的感官评价人员,评审人员可从1)硫味、菜青味;2)清淡的硫味、菜青味;3)烘焙香、坚果香;4)烘焙香、坚果香中夹杂着清淡的菜青味;5)浓烈的烘焙香、坚果香;6)焦糊味;7)烘焙香、坚果香中夹杂着焦糊味;8)哈喇味。这8 个选项中挑选1 个选项作为不同预处理组冷榨菜籽油香气的描述,若以上选项不能完全概括,也可添加自己的描述语,出现频数最高的描述语,作为该组菜籽油的整体香气评价。

1.4 数据处理

使用Excel 和DPS 7.05软件对实验数据进行整理和统计分析。

2 结果与分析

2.1 预处理技术对冷榨菜籽油酸价和过氧化值的影响

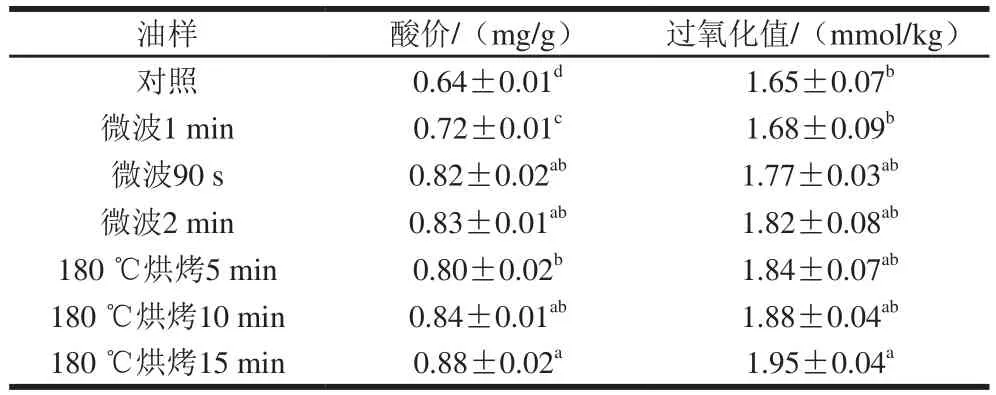

表1 不同预处理组冷榨菜籽油的酸价和过氧化值Table 1 Acid and peroxide values of seven cold pressed rapessed oils with different pretreatments

国际食品法典规定[4],冷榨菜籽油的酸价不能超过4 mg/g,过氧化值不能超过7.5 mmol/kg。由表1可知,不同预处理组冷榨菜籽油的酸价在0.64~0.88 mg/g之间,其中对照组最低,180 ℃烘烤15 min预处理组最高,但均未超过4 mg/g。不同预处理组冷榨菜籽油的过氧化值在1.65~1.95 mmol/kg之间,均明显低于7.5 mmol/kg。随着微波或烘烤时间的延长,菜籽油的酸价、过氧化值均呈上升趋势,这与Zheng Chang等[19]的研究结果一致,可能是因为微波或烘烤产生的高温,促使甘油三酯水解生成游离脂肪酸,游离脂肪酸含量升高,则酸价升高,而油中游离脂肪酸越高,油脂的氧化速率越快,过氧化值也相应升高。综上,微波和烘烤预处理技术对冷榨菜籽油的酸价和过氧化值都有影响,但其值均在冷榨菜籽油质量标准范围之内。

2.2 预处理技术对冷榨菜籽油脂肪酸组成的影响

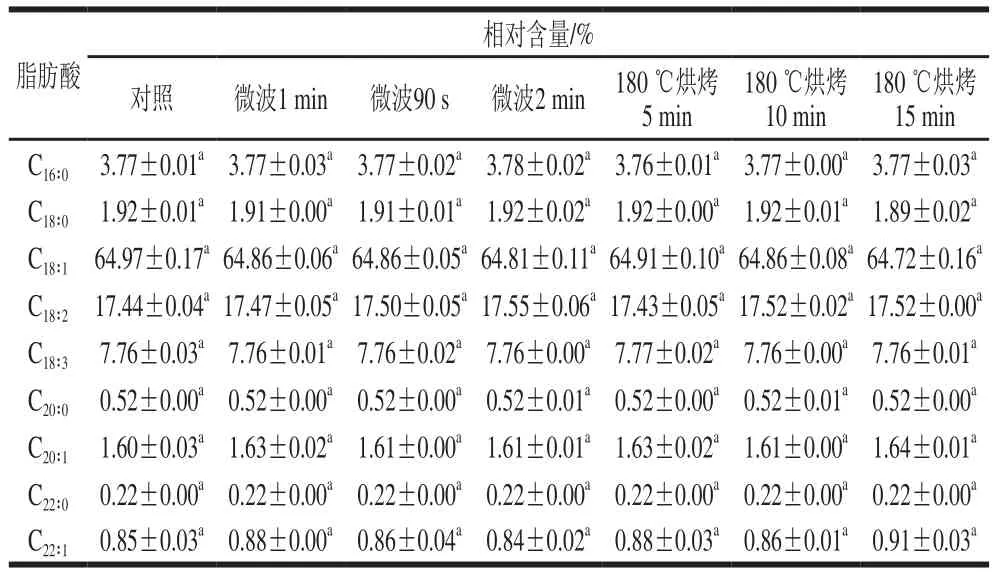

表2 不同预处理组冷榨菜籽油的脂肪酸组成Table 2 Fatty acid composition of cold pressed rapeseed oils with different pretreatments

由表2可知,庆油3号双低菜籽油的脂肪酸主要由油酸(64.72%~64.97%)、亚油酸(17.43%~17.55%)和α-亚麻酸(7.76%~7.77%)组成,且饱和脂肪酸相对含量不超过7%,营养学研究表明,饱和脂肪酸会提高人体血液中低密度脂蛋白胆固醇含量,导致心血管疾病的发生[20-21],因此,油中饱和脂肪酸含量越低,不饱和脂肪酸含量越高,越有益健康。此外,油中亚油酸/α-亚麻酸接近2∶1,营养学家提出,亚油酸与α-亚麻酸之比小于4∶1是有益于保障人体健康的理想比值。因此,此品种菜籽油是营养价值很高的植物油。

微波预处理组与烘烤预处理组冷榨菜籽油的各脂肪酸含量与对照组无显著差异,表明微波及烘烤2 种预处理方式及处理时间对冷榨菜籽油的脂肪酸组成均无显著影响,这与陈萌[22]使用微波预处理油菜籽后对菜籽油脂肪酸组成的影响结果一致,与Siger等[10]使用烘烤预处理油菜籽后对菜籽油脂肪酸组成的影响也一致。

2.3 预处理技术对冷榨菜籽油DPPH自由基清除率的影响

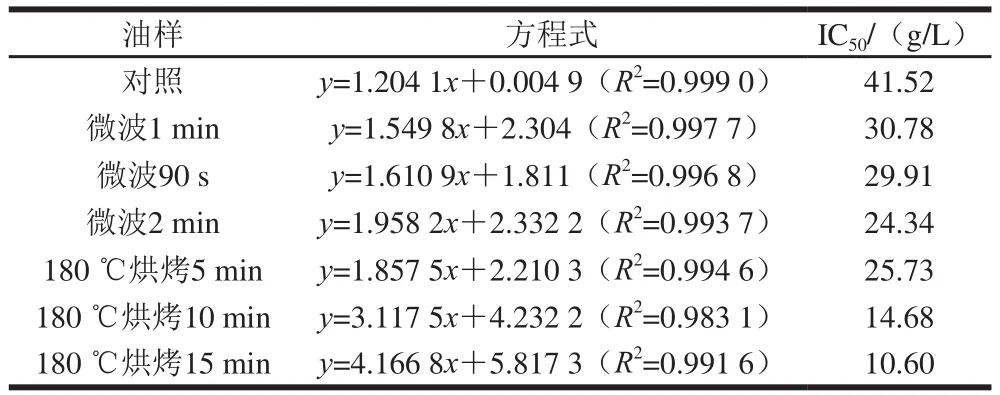

表3 不同预处理组冷榨菜籽油的DPPH自由基清除率Table 3 DPPH radical scavenging activities of cold pressed rapeseed oils in different pretreatment groups

DPPH自由基清除能力(IC50)是评价包括油在内的材料的抗氧化活性最常见、最快速的方法之一[23-24],IC50越小表明其对自由基的清除能力越强,抗氧化活性越高。由表3可以看出,不同预处理组冷榨菜籽油的DPPH自由基清除能力大小顺序为180 ℃烘烤15 min组>180 ℃烘烤10 min组>微波2 min组>180 ℃烘烤5 min组>微波90 s组>微波1 min组>对照组。Rossi等[24]报道油脂中的生育酚和生育三烯酚起主要抗氧化活性,Szydlowska-Czerniak等[25]认为油中的β-胡萝卜素和酚类化合物也起着重要作用,Nogala-Kalucka等[26]则表示不能忽略不同类型亲脂性和亲水性抗氧化剂之间的潜在相互作用,即抗氧化剂间的协同作用或拮抗作用而导致抗氧化活性的增强或减弱。

2.4 预处理技术对冷榨菜籽油挥发性风味成分的影响

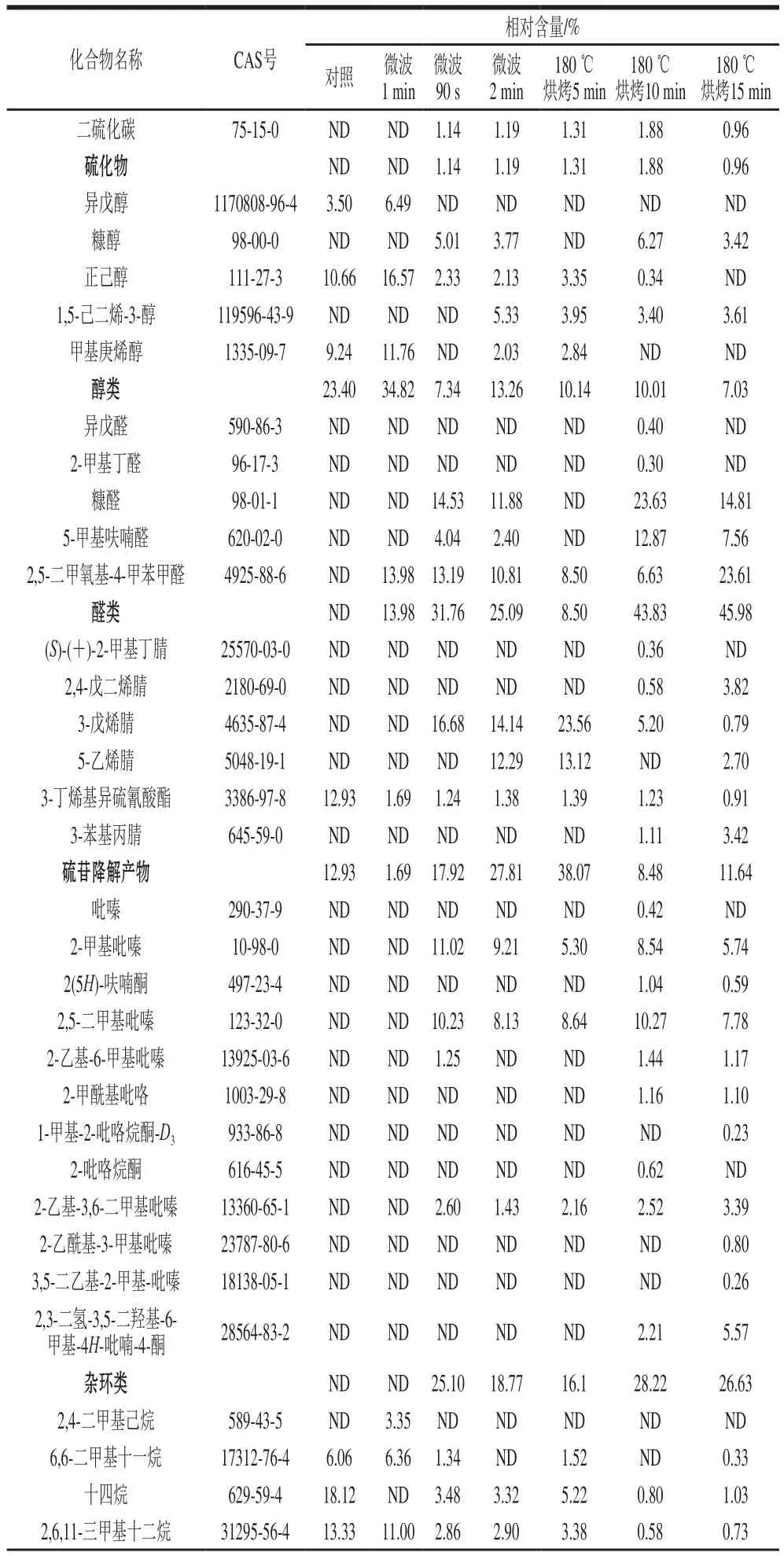

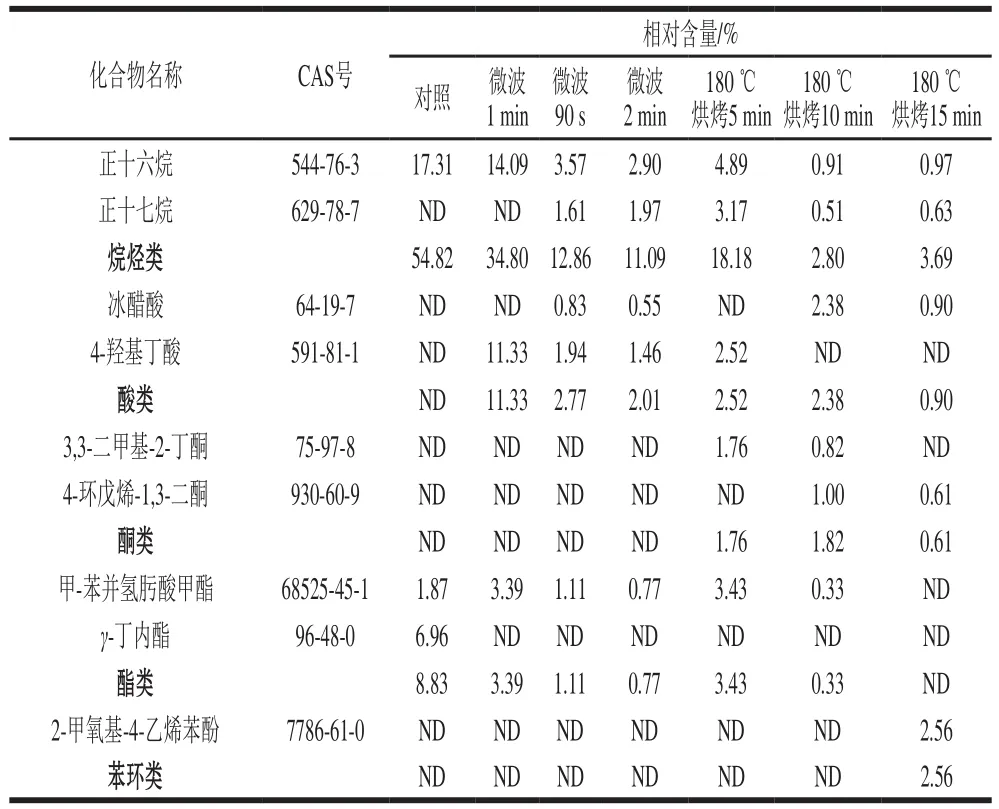

表4 不同预处理组冷榨菜籽油的挥发性成分及相对含量Table 4 Relative percentages of volatile compounds from cold pressed rapeseed oils in different pretreatment groups

续表4

由表4可知,7 种不同预处理组菜籽油共检测出42 种挥发性成分,其中硫化物1 种、醇类5 种、醛类5 种、硫苷降解产物6 种、杂环类12 种、烷烃类6 种、酸类2 种、酮类2 种、酯类2 种、苯环类1 种,与杨湄等[27]的研究结果有一定区别,这可能与油菜籽的品种、菜籽油的贮藏时间、加工工艺等不同有关。这些挥发性成分对菜籽油风味的贡献不同,硫化物、硫苷降解产物、杂环类物质、醛类对菜籽油风味的贡献较大[12,28-29],而烷烃类化合物由于本身的风味弱[30],对菜籽油香味的贡献较小。由于并非每一种挥发性成分都具有香气,挥发性成分相对含量与菜籽油风味特征并没有直接的关系,其对总体风味的贡献由挥发性组分在风味体系中的浓度和感觉阈值共同决定[31]。菜籽油主要特征风味物质所呈现的气味如下,CS2具有卷心菜味[32],3-甲基异硫氰酸酯具有硫味、青草味[33],吡嗪类化合物具有坚果香和烘焙香,呋喃类化合物呈现果香味[34],小分子醛类物质均具有青草、奶香、瓜香等宜人香气[35]。

由表4可以看出,不同预处理组冷榨菜籽油的挥发性成分中均含有3-丁烯基异硫氰酸酯,且随着微波和烘烤时间的延长,产生了新的硫苷降解产物,硫苷降解产物从以异硫氰酸酯为主,变为以腈类为主,这与周琦等[36]报道的硫苷降解产物变化趋势一致,原因是在低温时硫苷主要发生酶降解,异硫氰酸酯为主要的酶降解产物[37],而在高温时,硫苷主要发生热降解,生成腈类物质含量高,此时主要的硫苷降解产物为腈类,但也会生成少量的异硫氰酸酯[38]。另外,微波90 s~2 min和180 ℃烘烤10~15 min预处理组的挥发性成分中出现了糠醛和糠醇,糠醛和糠醇暴露在日光或空气中极易变成棕色或深红色[29],这正是4 组菜籽油颜色明显加深的原因。

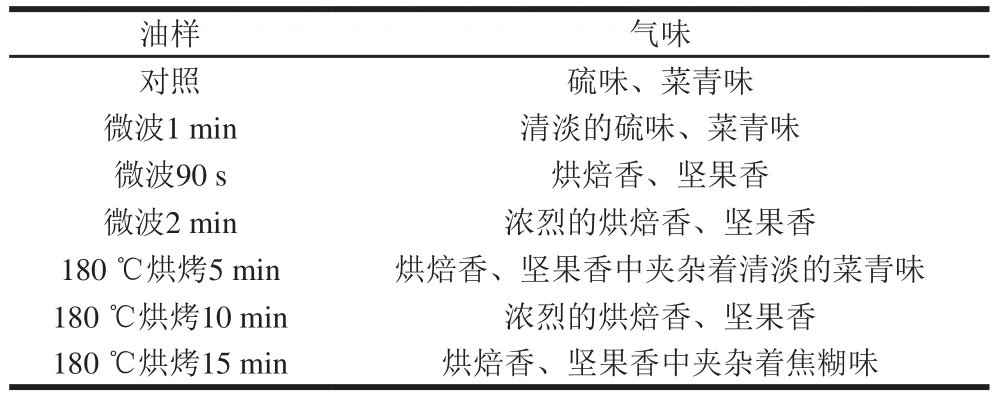

表5 不同预处理组冷榨菜籽油的整体香气Table 5 Overall aroma characteristics of cold pressed rapeseed oils in different pretreatment groups

结合表4、5可以看出,不同预处理组冷榨菜籽油挥发性成分的种类和含量差别很大,其中对照组、微波1 min组的主要特征风味成分均为3-丁烯基异硫氰酸酯,对照组冷榨菜籽油的整体香气呈硫味、菜青味,微波1 min组呈清淡的硫味、菜青味。180 ℃烘烤5 min组,主要特征风味成分分别为CS2、硫苷降解产物和吡嗪类化合物,此组菜籽油的整体香气为烘焙香、坚果香中夹杂着清淡的菜青味。微波90 s~2 min预处理组,主要特征风味物质为醛类、CS2、硫苷降解产物、吡嗪类化合物,2 组菜籽油呈较浓的烘焙香和坚果香。180 ℃烘烤10~15 min,主要特征风味物质为醛类、CS2、硫苷降解产物、杂环类化合物,180 ℃烘烤10 min组菜籽油呈浓烈的烘焙香和坚果香,180 ℃烘烤15 min组菜籽油呈浓烈的烘焙香、坚果香,并夹杂着焦糊味。

3 结 论

本实验主要研究了微波和烘烤预处理技术对冷榨菜籽油的酸价、过氧化值、脂肪酸组成和抗氧化活性及挥发性风味成分的影响。随着微波和烘烤时间的延长,菜籽油的酸价和过氧化值都呈上升的趋势,显著性分析表明,微波和烘烤预处理技术对冷榨菜籽油的酸价和过氧化值都有影响,但其值均在冷榨菜籽油质量标准范围之内,且远低于临界值。此品种双低菜籽油富含油酸、亚油酸和α-亚麻酸,饱和脂肪酸相对含量低于7%,亚油酸和α-亚麻酸之比较为均衡(约为2∶1),是营养价值很高的植物油,且微波和烘烤预处理技术对冷榨菜籽油的脂肪酸组成无显著影响。以DPPH自由基清除能力评价菜籽油的抗氧化活性,油菜籽经微波或烘烤预处理后,菜籽油的抗氧化能力显著升高,特别是烘烤组菜籽油。不同预处理组冷榨菜籽油挥发性成分的种类和含量差别很大,随着微波和烘烤时间的延长,菜籽油挥发性特征风味物质由以硫苷降解产物为主导转变为以吡嗪类物质为主导,整体风味由硫味、菜青味转变为烘烤香和坚果香。综上,微波和烘烤预处理技术在不影响菜籽油理化品质的基础上,提高了冷榨菜籽油的营养品质[39]和抗氧化活性,并赋予菜籽油烘焙香和坚果香,因此,烘烤和微波预处理技术都是从油菜籽中提炼出更健康油的有效预处理方式,但从省时、节能方面考虑,微波预处理是一种更有效的冷榨预处理技术。