造气空气鼓风机串联汽轮机的应用技术

游仁平

(福建省三钢(集团)有限责任公司,福建三明 365000)

1 前言

目前,在氮肥企业的传统工艺领域中,造气工序的热力系统中使用到大量的蒸汽。在大部分情况下,每个生产过程中所用的蒸汽压力等级是不同的,而且每个需要用蒸汽的设备所要求的压力也是不相同的。这些蒸汽必须通过减温减压装置把高品质的蒸汽减到工艺系统实际需要的压力和温度。这样也就伴随着压差能量的损失。随着我国日益紧张的能源资源,为充分利用这些浪费的能源压力差,三化公司二造气车间积极推进并成功落实了空气鼓风机由电机驱动改为蒸汽驱动的项目,该项目不仅可以降低吨氨电耗,提高企业经济效益,还迎合了当下节能降耗的要求。

2 目前造气车间工序状况

三化公司二造气车间共12台造气炉,由4台鼓风机供气(3开1备,1台风机拖4台造气炉)生产。造气风机是由电机直接驱动。造气车间有蒸汽缓冲罐有3个,1台缓冲罐蒸汽供4台造气炉生产。

三化公司二造气车间的3#鼓风机是利用原有机厂的旧风机,存在噪音大,故障率高,维修成本高等问题,风机运行电压为6kV、电流27A。因此二造气车间决定对3#鼓风机进行节电改造,待改造成功后继续改造1#与2#造气风机。

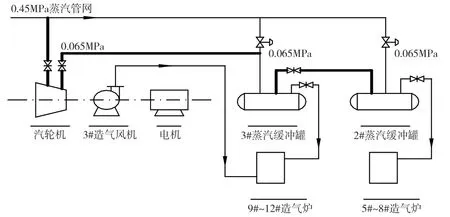

三化公司二造气车间生产需要使用的蒸汽由热电厂的0.42MPa 低压蒸汽管网提供,温度为250℃。而造气车间的造气工艺要求是入造气炉的蒸汽压力为0.065MPa 左右,所以只能通过减压阀组将入炉的蒸汽压力由0.42MPa 减到0.065MPa左右,再进入3#蒸汽缓冲罐中进行压力平衡,最后送入9#~12#造气炉内进行反应生产。改造前的外供蒸汽及造气供风系统流程如图1所示。

3 改造方案

3.1 造气工序供风工艺原理

因为造气车间在使用低压蒸汽时需要将0.42MPa 蒸汽通过减压阀组直接降到0.065MPa 左右,极大的能量压差就会无故损失能量,因此要通过工艺改造,并引入蒸汽透平节能技术,利用蒸汽透平机(即汽轮机)将0.42MPa 供热管网提供的蒸汽做功后降至0.065MPa,然后再进入3#蒸汽缓冲罐,供造气炉内生产使用。考虑系统蒸汽压力波动影响生产安全,利用3#鼓风机电机串联一起运行。系统蒸汽压力正常在0.38~0.42MPa时,电机基本不作功,达到节能节电的目的。汽轮机转速低时(即系统蒸气压力<0.38MPa),电机开始作功以保证转速。

图1 改造前外供蒸汽及供风流程示意图

3.2 改造方案的选择

通过对外厂的考察了解到,他们在之前的改造过程中都是让蒸汽透平机(即汽轮机)直接带动鼓风机运行,再把电机拆掉。改造后,发现运行时有很多问题,所以大多数都是不成功的。主要的原因有以下两方面:

(1)造气工艺自身的原因造成的。主要是造气鼓风机负荷变化非常大,根据生产的负荷需要,需要对鼓风机的鼓风量进行负荷调整,有时候是满负荷生产,有时候是1/2负荷生产。而汽轮机在这样的负荷变化中运行,转速也会随之发生很大的变化,这样汽轮机的转速无法精准控制,从而导致鼓风机出口的风压不稳定,无法满足造气车间生产工艺的需求。

(2)鼓风机负荷的变化很大会对汽轮机的使用寿命造成很大的影响,从而导致汽轮机及鼓风机故障频繁。

考虑到上述问题,所以此次改造选择电机串联鼓风机再串联汽轮机的方式,这样的改造方式有以下优点:①充分回收了蒸汽减压造成的压力差能的损失。当蒸汽汽轮机与造气鼓风机及电动机串联运行时,如果汽轮机进出口的蒸汽压差和进入汽轮机的蒸汽量不变,汽轮机所做的功也是不会变化的,而变化就只有鼓风机和电机的负荷。当鼓风机负荷变少时,汽轮机所作的功就会转移给电机,使其多发电;当鼓风机的负荷增加时,电机的发电量就会相应减少。鼓风机负荷和电机负荷在此消彼长中相互转化,这样就使得汽轮机的输出功率全部得到转化,充分回收了蒸汽减压造成的压力差能损失。由于三化公司造气车间在对3#鼓风机节电改造时,电机为利旧电机,暂时不具备发电并网功能。因此存在小部分能量损失。②可以稳定造气鼓风机的转速。进入汽轮机的蒸汽流量减少、压力降低时,汽轮机做功的输出功率不足以驱动鼓风机,此时电机开始对外做功带动鼓风机正常运转,保证鼓风机的正常运转。这样整个装置的转速因此得到很好的控制,从而稳定鼓风机出口风压,满足造气车间生产工艺的需求。

3.3 设备条件

(1)新增鼓风机参数

型号:D450-21,轴功率:240.3kW,转速:2 960r/min,进口流量:450m3/min。

(2)新增汽轮机参数见表1。

表1 新增汽轮机参数

(3)电机参数

利旧电机,功率355kW,电压6kV,电流≤28A。

3.4 改造后的造气供风的工艺流程

三化公司热电厂来的0.42MPa 低压蒸汽(温度250℃)先进入汽轮机主汽门,推动汽轮机高速运转,带动鼓风机正常运行,汽轮机出口后的蒸汽压力会减压到0.09MPa,然后0.09MPa的蒸汽再进入3#蒸汽缓冲罐进行稳压,再送入供9#~12#造气炉内造气生产使用。如果进入汽轮机的蒸汽量不能完全满足造气工艺需要时,可以通过原先管道上的自动减压阀组来调节进入3#蒸汽缓冲罐的蒸汽流量。若通过汽轮机的蒸汽量达到额定流量时(10~12t/h),9#~12#造气又不能完全消化此蒸汽量时,因此将3#蒸汽缓冲罐与2#蒸汽缓冲罐进行连通,通过连通管道,平衡蒸汽流量和压力,防止3#蒸汽缓冲罐超压引起安全阀起跳。改造后的造气供风工艺流程图如图2所示。

图2 改造后的造气供风工艺流程图

4 投用后经济效益计算

该项目从汽轮机的选型、管道的设计,到设备管道的安装,蒸汽管道吹扫及试车,直到投运后稳定运行,各项指标运行正常。并通过一段时间的数据收集及经济测算,节能节电效果明显。

以下数据是根据现场测试及数据收集:

1)原3#鼓风机电机运行电流为27A;

日耗电量W=27*6.2*1.732*0.85*24=5 915kW(实际电压为6.2kV,电机运行效率为0.85)。

2)新3#鼓风机电机运行电流为24A;

日耗电量:W=24*6.2*1.732*0.85*24=5 258kW。

3)汽轮机投用后:电机实际功率测试结果为14kW,实际日耗电量:W=14*24=336kW。

4)汽轮机蒸汽损失5t/d,蒸汽成本按100元/t,按全年运行时间330d,电价格按0.43元/(kW·h)计,计算得出全年汽轮机蒸汽耗:5*0.01万元/d*330d=16.5万元,

年效益:(5 915-336)*0.43/10 000*330-16.5=62.67万元。

该项目投资包括设备费、土建施工费、管道阀门及安装费用等共计约为78万元,计算得出投资回收期=78/62.67=1.2a。

5 结论

三化公司二造气车间对该项目实施并投入生产以来,经过多年的运行,通过不断的观察,操作改进,造气工序使用经过汽轮机做功后的蒸汽,蒸汽缓冲罐的压力相对比较稳定,有利于稳定造气炉的炉况。根据汽轮机的实际运行效果和经济测算,一台汽轮机的日节电量为5 579kW,每日节约电费为2 400元,每年节约电费79.17万元,扣除蒸汽损耗,年效益约为62.67万元。该装置不仅能满足生产工艺需要,还达到了节能节电的目的,为公司带来了可观的经济效益。下一步三化公司二造气车间拟对鼓风机的电机进行改造,如果汽轮机发电量大时,其发电量还可以并入电网,可进一步实现节能减排和增加公司效益。