孤六联稠油脱水增效破乳剂试验研究

张岩 万慧清 许浩伟 李云涛 初伟 王睿

1中国石化胜利油田分公司孤岛采油厂

2中国石化胜利油田分公司石油工程技术研究院

3山东省稠油开采技术重点实验室

近年来,随着稠油开采规模逐步加大,孤六联合站(孤六联)稠油采出液油水分离问题日益突出,给实际生产带来了极大的不利影响。一是原油黏度高、油水密度差值小(孤六联进站原油黏度高达2 860 mPa·s,原油密度0.978 0 g/cm3,油水乳化严重),油水分离效果差,原料油含水率高,造成脱水器运行不平稳,影响净化油和外输原油含水率指标,特别是到了冬季来液温度低,脱水更加困难,部分联合站脱水温度甚至要求达到80 ℃左右;二是稠油破乳难度增大,需要升温至80 ℃以上进行脱水,导致能耗大大增加;三是常规的聚氧乙烯、聚氧丙烯醚类非离子破乳剂药剂[1]对稠油脱水速度偏慢,无法满足现场生产需要。为了提高破乳剂在较低温度下的脱水速度,研制一种破乳增效剂,并对破乳增效剂合成分子的碳链长度和原子官能团进行严格控制,形成性能良好的单剂[2]。根据不同原油的特点,与破乳剂进行合理复配使用,发挥两种药剂的协同效应,能够快速提高破乳剂的脱水速度[3],在55 ℃条件下提高破乳剂脱水速度1倍以上,大大降低了原料油含水率。在进入电脱水器升温之前分离出大量游离水,利用有限的热量给更少的液量加热,提高加热效率,从而提高脱水温度和破乳效果,也间接实现了节能降耗。

1 破乳增效剂制备

(1)合成原料及设备。原料包括改性淀粉起始剂、氢氧化钾、环氧乙烷、苄基氯、有机胺等。设备包括不锈钢高压反应釜、高位滴加罐、加热系统、计量泵、真空系统等。

(2)生产流程。称取一定量起始剂和一定量的固体氢氧化钾投入高压釜中,将高压釜密封好并试压[4],用氮气置换2~3次;然后开始搅拌,升温至100 ℃,启动真空泵抽真空;当温度升至120 ℃时,停真空泵;打开进料阀,利用氮气压力将储罐内已称量好的环氧乙烷逐渐压入反应釜中,进料速度的控制以釜压不超过0.4 MPa为准,并保持反应温度130~140 ℃;进料完毕后,持续加入苄基氯和有机胺,继续保持反应温度反应0.5 h降温,出料得破乳增效剂(图1)。

图1 破乳增效剂制备流程示意图Fig.1 Preparation flow diagram of demulsifier synergist

2 破乳增效剂评价

2.1 浓度评价

最佳浓度是指破乳效率最高时所对应的破乳剂浓度。比较优秀的破乳剂是指在破乳效率相同的情况下最佳浓度最低的破乳剂。考查破乳剂的好坏时,不仅要考虑破乳剂的最佳浓度,还要考虑经济效益问题。孤六联过去使用的常规聚氧乙烯、聚氧丙烯醚类非离子破乳剂药剂,对稠油脱水速度偏慢,无法满足现场生产需要,(55 ℃,60 min脱水率≤50%,120 min脱水率≤80%),最终脱水率偏低(≤90%)(表1、表2)。

表1 油水分离实验Tab.1 Separation experiment of oil and water

表2 原油脱水实验Tab.2 Dehydration experiment of crude oil

开展破乳增效剂综合性能测试,确定药剂的适合加药浓度[5],以满足孤六联稠油采出液处理需求。室内实验表明,加入破乳增效剂以后,脱水率大幅提高(表3)。

表3 不同增效剂浓度与脱水率关系Tab.3 Relationship between different synergists concentration and dehydration rate

2.2 破乳增效剂温度评价

一般来讲,破乳剂在一定的破乳浓度下,破乳效果随着温度的增加而提高,但从能量方面看,破乳剂的破乳温度越低,耗能越少[6],还应注意以下几点:

(1)如果破乳温度较低,原油中可能析出蜡晶、胶质、沥青质颗粒[7],这些颗粒会对中间乳化层的形成产生促进作用。所以选择合适的破乳剂时,应当综合考察脱水的各项指标,并不是温度越低其破乳效果越好,而是选择出来的破乳剂要具有适当破乳温度。

(2)当破乳剂具有较低的破乳温度时,非离子型破乳剂会更多地溶解在水中,从而被分离出来的水带走的破乳剂会更多[8]。

在不同温度条件下对研制的破乳增效剂进行功能测试,选择适合的温度降低原料油含水率,以减少加热液量,提高脱水率(表4)。

表4 破乳增效剂的温度敏感性评价Tab.4 Evaluation of temperature sensitivity of demulsifier synergist

2.3 破乳增效剂配伍性评价

原油的脱水率与破乳剂的用量并不是成正比。脱水率并不是随着破乳剂用量的增加而提高,当用量达到一定值时,脱水率并不会提高。筛选破乳剂时,必须考虑最佳用量[9],此外还需考察不同原油对破乳剂的适用性。

根据实验检测,在55 ℃条件下,随着破乳增效剂浓度增加,脱水率明显提高,增加破乳增效剂浓度有利于脱水,但是超过一定浓度之后,再增加增效剂的比例,脱水率不再增加,趋于平稳[10](表5)。建议破乳剂与增效剂按照6∶4的比例复配投加,60 min脱水率即可达到90%以上,且随着温度的升高脱水率增加,同时脱水速度加快,脱出来水具有清晰的界面,脱水所需温度比较低,可满足现场生产要求。

表5 破乳剂与增效剂不同复配比例对脱水影响评价Tab.5 Evaluation of effect of different proportion of demulsifier and synergist on dehydration

3 现场应用

目前孤六联脱水工艺采用三段沉降、电化学脱水工艺,采出水处理为二级气浮除油工艺。

孤六联采出液处理工艺为:井排来液→三相分离器→原油一次沉降罐→原油二次沉降罐→脱水泵→换热器→电脱水器→净化油罐→外输。

采出水处理工艺流程为:油站来水→一次除油罐→二次除油罐→一级气浮→二级气浮→外输缓冲罐→外输泵→注水站。

试验期间,将破乳剂与破乳增效剂在二次罐出口复配投加,通过初步升温至55 ℃,将大部分水通过沉降罐沉降出来,大幅降低原料油含水率(图2)。配合破乳剂“多点”加药[11],考察原料油含水率变化情况,及时根据现场条件对破乳增效剂加药量进行调整,确保联合站生产平稳运行(表6)。

图2 孤六联加药流程示意图Fig.2 Flow diagram of dosing process in Guliu United Station

表6 孤六联破乳增效剂现场实施方案Tab.6 Field implementation plan of demulsifier synergist in Guliu United Station

通过对试验方案和现场工艺流程进行完善,反复考察了破乳增效剂对原油脱水影响的程度。充分考虑了解决采出水含油可能会对原油脱水带来的负面影响,采取开始低浓度、小剂量调整的运行模式。通过结合破乳剂的作用机理,细化了加药工艺流程,实施了三相分离器运行参数优化以及精细操作工艺管理等措施,发现问题及时整改,确保原油脱水不乱。

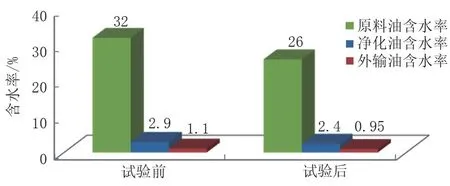

2019年1月在孤六联合站实施投加破乳增效剂试验。加药后2天,原料油含水率和脱水器电场没有出现明显变化,三相分离器出水水质有所改善,化验出水含油质量浓度为800~1 000 mg/L;继续观察2天,原料油含水率由32%降至19%。脱水器电场运行正常,净化油含水率由加药前的2.9%左右降至2.4%,之后稳定运行20天以上,联合站运行平稳,取得了较好效果。

运行平稳后,孤六联的主要生产指标见表7、图3和图4。

表7 试验前后孤六联主要运行指标对比Tab.7 Comparison of main operation indexes of Guliu United Station before and after the test

图3 孤六联投加破乳增效剂含水率变化曲线Fig.3 Water content change curve of adding demulsifier synergist in Guliu United Station

图4 孤六联投加破乳增效剂含水率变化柱状图Fig.4 Water content change histogram of adding demulsifier synergist in Guliu United Station

4 结论

(1)投加破乳增效剂后,在55 ℃条件下提高孤六联破乳剂脱水速度1倍以上,为提高孤六联稠油脱水效率开辟了一条新途径。

(2)投加破乳增效剂后,电脱水器的日处理液量由原来的1 600 m3/d降至目前的1 100 m3/d,减少约30%的无效加热液量,保证了现场生产的平稳运行。在70 ℃即可保证孤六联正常运行,外输原油指标优于单独投加破乳剂时指标。

(3)破乳增效剂可以与破乳剂复配在二次罐出口投加,其与破乳剂配伍性好,施工方便,不影响现场平稳生产。