大型风力发电机组偏航液压制动系统设计与研究

肖 旺,赵登利

(山东中车风电有限公司,山东济南 250022)

引言

近年来,随着风力发电技术和大型装备制造业的快速发展,风力发电机组的设计与制造已日渐向大型化、海洋化方向发展。偏航系统作为实现风力发电机组机舱位置保持、偏航对风和解缆等动作正常运行的执行机构,其液压制动系统的响应性能和稳定性是至关重要的。闫利文、谢辉等[1-2]对液压偏航系统建压过快及存在冲击等问题进行了仿真分析与优化。张银霞等[3-4]研究了通过使用伺服阀实现对偏航制动力矩的大小控制和智能化控制,以及蓄能器在偏航液压系统中的应用及其充气压力对制动性能的影响。张建福等[5]提出在偏航回油路增加比例溢流阀的改进方案,实现了对偏航阻尼的多级平稳可调。本研究以偏航液压制动系统整体组成为研究对象,从连接管路、制动流量、制动器及其摩擦片等多个方面分析研究了影响偏航液压制动系统性能的主要因素,为大型风力发电机组偏航液压制动系统的设计提供了理论依据和参考。

1 偏航液压制动系统

偏航液压制动系统主要由液压站、偏航制动器和连接管路3部分组成。液压站通常集成了高速轴刹车、偏航刹车和液压锁销等多个功能回路[6]。偏航制动器随着风机功率的不断提高,其数量已从4~6个小兆瓦机型逐渐增加至8~12个大兆瓦机型,甚至更多。连接管路因风机厂家的机组结构和设计习惯不同,一般采用软管或硬管连接,其布置路径不尽相同。

1.1 偏航液压制动回路原理

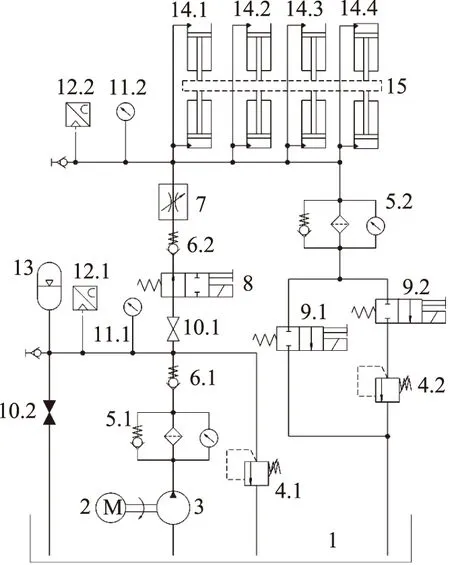

偏航液压制动系统可完成全压制动、阻尼偏航和零压解缆3个基本动作[7-8],其制动回路原理如图1所示。

(1) 全压制动:风机正常工作时,需要保持机舱位置不动,此时电磁阀8,9.1,9.2均不通电,高压油液通过电磁阀8和流量阀7进入偏航制动器14,制动器在系统额定工作压力下对制动盘15进行夹紧刹车;

(2) 阻尼偏航:风机偏航对风时,制动器提供一定的阻尼力以保证机舱在偏航过程中的平稳可控,此时电磁阀8和9.2通电,通过溢流阀4.2建立起合适的背压使制动器产生相应的偏航阻尼力;

1.油箱 2.电机 3.齿轮泵 4.溢流阀 5.过滤器6.单向阀 7.流量阀 8.常闭电磁阀 9.常开电磁阀10.截止阀 11.压力表 12.压力传感器 13.蓄能器14.偏航制动器 15.制动盘图1 偏航液压制动回路原理图

(3) 零压解缆:风机持续往一个方向偏航角度过大时,为保证电缆的安全性,机组需要快速解缆,此时电磁阀9.1通电,制动器泄压松闸,不提供任何制动力。

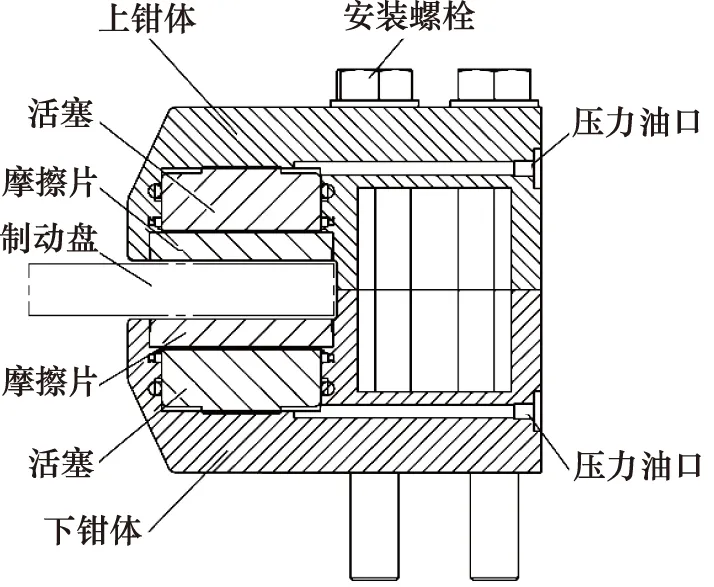

1.2 偏航制动器结构与分析

偏航制动器为常开型无弹簧复位液压盘式制动器,其结构如图2所示。当高压制动油液从钳体的压力油口进入活塞缸油腔,活塞伸出并推动摩擦片压紧制动盘产生摩擦力对制动盘刹车[9]。通过改变制动液压油压力的大小可实现制动器夹紧力大小的控制。

图2 偏航制动器结构简图

制动器上下钳体内各有3个活塞缸,额定工作压力为16 MPa,活塞直径为120 mm,配置有机复合材料摩擦片。摩擦片由钢背和摩擦材料组成,其外形尺寸为425 mm×138 mm×21 mm。摩擦材料厚度为9 mm,其最大允许磨损厚度为7 mm,体积弹性模量为800 MPa。

在制动压力下,忽略钢背的变形,摩擦片的变形量ΔL近似为摩擦材料的变形量[10]:

ΔL=F·(L-Lt)/ (Eg·A)

(1)

式中,F—— 制动器夹紧力

L—— 摩擦材料厚度

Lt—— 摩擦片磨损量

A—— 摩擦片面积

Eg—— 摩擦材料弹性模量

摩擦片压缩变形对制动系统的影响主要表现为制动流量的损耗和建压时间的迟滞。制动流量的损耗,即制动器内油腔体积的变化ΔV1,其计算公式如下:

ΔV1=6Ap·ΔL

(2)

式中,Ap为活塞面积。

由式(1)和式(2)可知,制动过程中,摩擦片压缩变形造成的建压迟滞时间ΔT1为:

ΔT1=6Ap·F·(L-Lt)/(Eg·A·q)

(3)

式中,q为制动流量。

由式(3)可知,摩擦材料弹性模量Eg越小,磨损量Lt越小,摩擦片压缩变形对制动系统性能的影响越大。

随着摩擦片的磨损,油缸活塞逐渐伸出,缸内油腔体积的变化ΔV2为:

ΔV2=6Ap·Lt

(4)

考虑液压油的可压缩性,油缸内油液体积变化量对建压时间的影响ΔT2为:

ΔT2=Δp·6Ap·Lt/(Eo·q)

(5)

式中,Δp—— 制动压力增量

Eo—— 液压油体积弹性模量

制动压力增量Δp主要与偏航系统动作有关,偏航解缆转全压制动时的压力增量Δpm和阻尼偏航转全压制动时的压力增量Δpn分别为:

Δpm=p0

(6)

Δpn=p0-pr

(7)

式中,p0—— 液压系统额定压力

pr—— 阻尼偏航压力

由式(5)可知摩擦片磨损量Lt越大,制动器内油液体积压缩对制动系统性能的影响越大。

故由摩擦片造成的制动系统建压迟滞时间ΔTf为:

ΔTf=ΔT1+ΔT2

(8)

1.3 连接管路介绍与分析

液压站通常位于发电机底架平台或主机架内平台,偏航制动器安装在主机架底部的制动盘内圈侧。液压站与制动器、制动器与制动器之间可采用软管、硬管或软硬管结合的多种连接方式,其管路长度受液压站与制动器间相对位置和管路布置路径的影响而不同。图3a为制动器间采用软管连接;图3b为液压站位于发电机底架平台,与制动器间采用软管连接;图3c为制动器间采用硬管连接,与液压站进回油采用软管连接。

图3 偏航液压制动系统管路连接形式

连接软管一般采用钢丝编织液压胶管,硬管为无缝精密钢管。两种管路因体积弹性模量不同,在高压制动过程中,硬管的变形量很小可忽略不计,而软管的径向膨胀量远大于硬管,其对制动系统动态响应性能的影响是不可忽视的[11-12]。制动时软管的体积膨胀会造成制动流量的损耗和建压时间的迟滞。

制动流量的损耗即软管体积的膨胀量ΔV3,其计算公式如下[13-14]:

ΔV3=Δp·V0/Ek

(9)

式中,V0—— 软管内初始容积

Ek—— 软管等效弹性模量

软管内初始容积V0主要与软管内径d和长度L有关;软管等效弹性模量Ek主要与钢丝编织层数有关,一般层数越多,等效弹性模量越大[15]。

软管体积膨胀造成的建压迟滞时间ΔT3近似为:

ΔT3=ΔV3/q

(10)

软管内初始容积的液压油压缩变形造成的建压迟滞时间ΔT4为:

ΔT4=Δp·V0/ (Eo·q)

(11)

故由软管管路造成的制动系统建压迟滞时间ΔTh为:

ΔTh=ΔT3+ΔT4

(12)

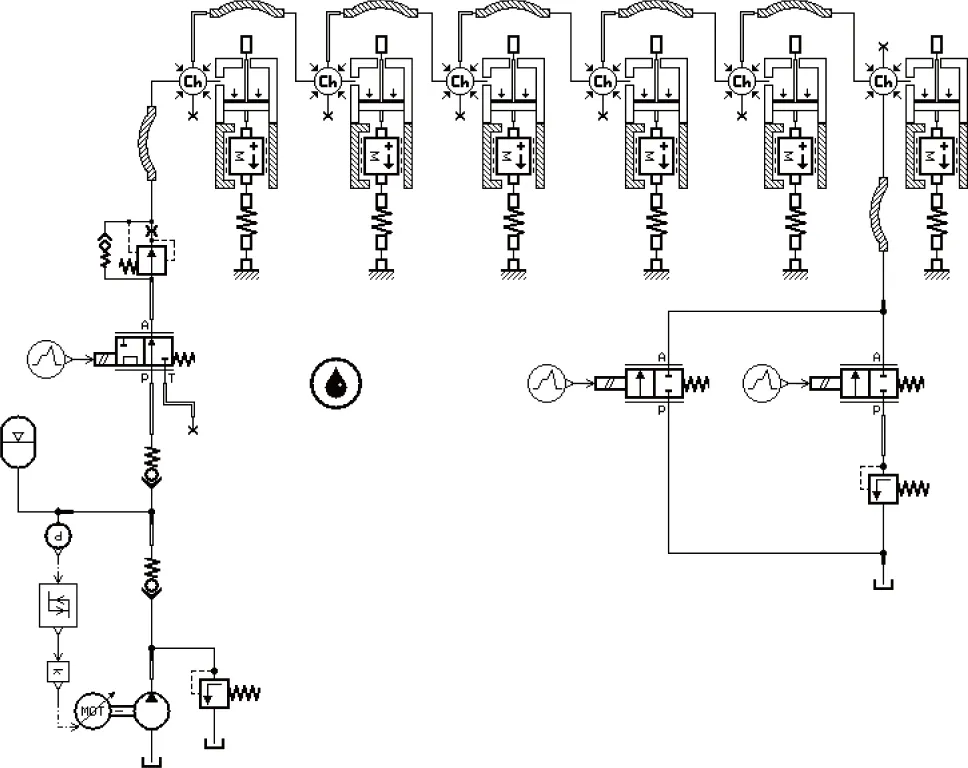

2 偏航液压制动系统AMESim模型搭建

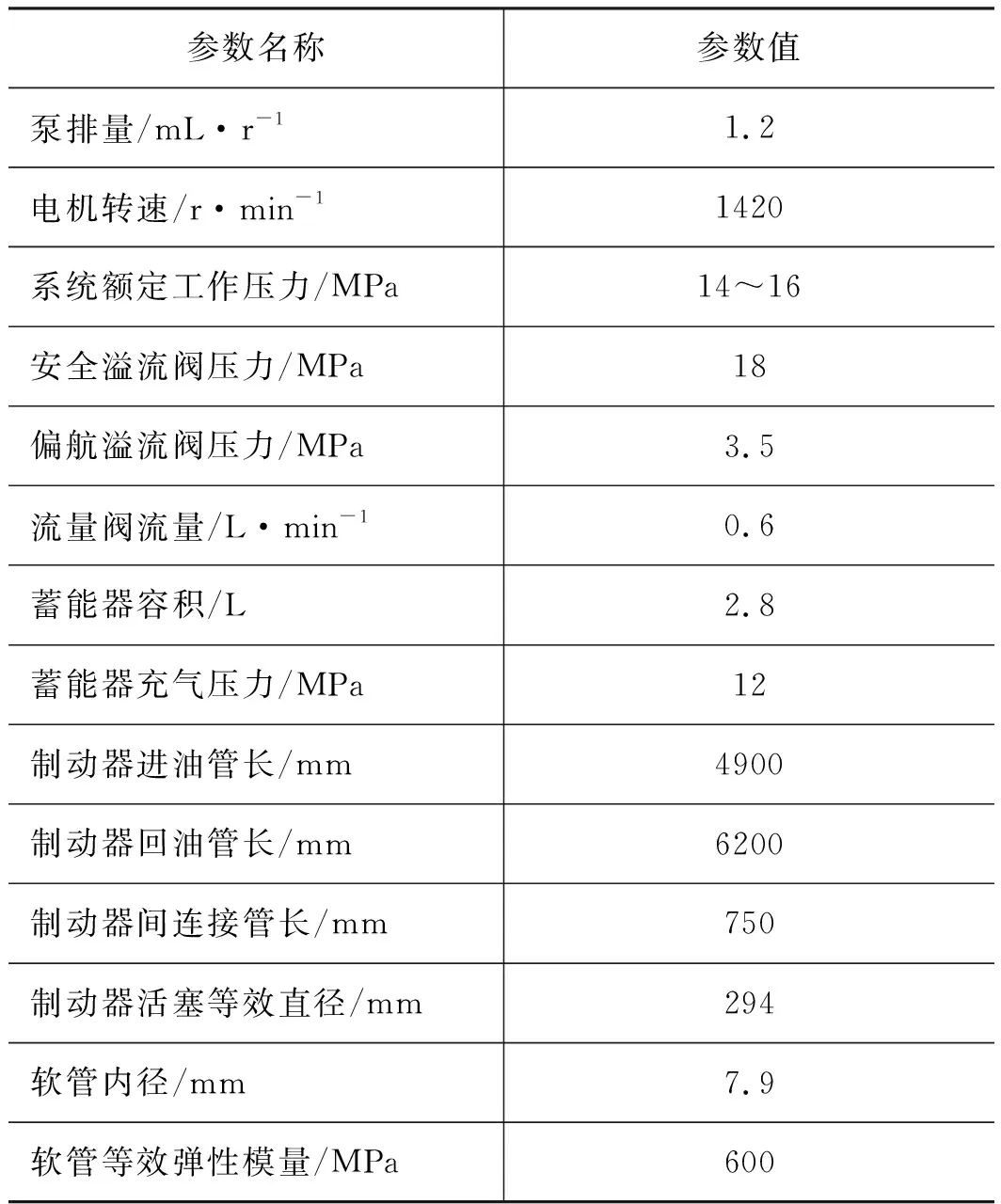

以市场上的3.X MW平台机组为例进行偏航液压制动系统的模型搭建。为简化偏航制动器的建模,将其上下钳体内的活塞缸等效为一个,并使用简单弹簧系统近似模拟摩擦片的压缩变形。液压站位于发电机底架平台上,制动器数量6个,连接管路为软管,建立AMESim仿真模型如图4所示。

仿真模型参数源于某厂商3 MW液压站的设计选型和运行压力设置,油管长度为样机采用软管连接布置的实际长度,其具体参数设置如表1所示。

表1 偏航液压制动系统仿真参数设置表

为便于研究连接管路类型及长度、制动流量、摩擦片弹性模量及磨损状态、制动器数量等多个因素对制动系统的影响,采用控制变量法,在图4所示模型基础上分别进行研究对象的模型替换和参数设置,因篇幅有限,各因素研究的仿真模型不再一一列出。

图4 偏航液压制动系统AMESim仿真模型

3 偏航液压制动系统仿真分析

3.1 连接管路对制动系统的影响

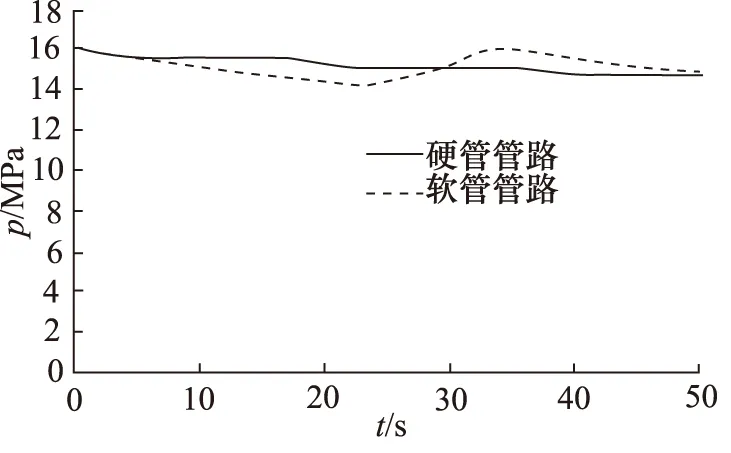

将制动系统管路模型分别设置为全软管和全硬管,硬管内径为8 mm,由于小通径钢管折弯布置较为灵活,假设其可实现与软管近乎一致的路径布置,并将硬管长度按表1中的管长参数设置。对制动系统进行零压转全压制动和阻尼制动转全压制动的过程仿真,制动器缸内压力曲线如图5所示。由图5可知,当使用软管时,制动器缸内建压时间明显长于硬管,刹车响应滞后严重;当使用硬管时,制动建压时间较快,其响应时间仅为软管的1/3。图6为制动过程中蓄能器压力的仿真曲线。由图5和图6可知,与硬管相比,软管的体积膨胀造成了更大的制动流量和压力损耗,在相同蓄能器初始状态下进行制动,软管连接的制动器缸内压力低于硬管连接;当仿真进行至第一次阻尼制动转全压制动时,使用软管连接的液压制动系统蓄能器压力已降低至系统正常工作压力以下,此时液压泵不得不启动对系统进行补压,故使用软管连接时,液压泵启动更加频繁,蓄能器作为辅助动力源的能力较使用硬管时有所下降。

图5 软管和硬管连接时制动器缸内压力曲线

图6 软管和硬管连接时蓄能器压力曲线

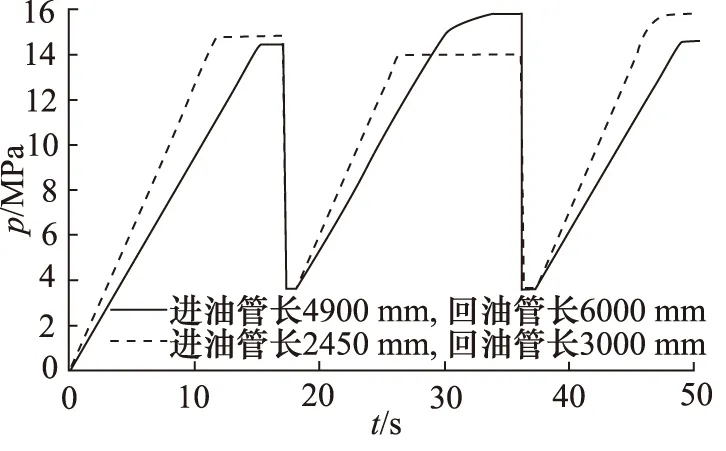

偏航制动器通过螺栓固定在主机架正下方,当液压站位于主机架内平台时,其与偏航制动器间的相对位置离得更近,进回油管路长度可大幅缩短。假设进油软管和回油软管长度比液压站位于发电机底架平台时的管路布置长度减小一半,且制动器间连接管路长度保持不变,此时制动器缸内压力的仿真曲线如图7所示。由图7可知,管路长度缩短后,其体积膨胀造成的流量和压力损耗随之减小,这有利于提高制动系统的响应性能和降低液压泵的补压频率。

图7 不同长度软管连接时制动器缸内压力曲线

3.2 制动流量对制动系统的影响

偏航液压制动回路采用定值压力补偿型流量阀实现对制动流量大小的控制。当制动流量分别为0.4,0.6,0.8,1 L/min时,进行零压转全压制动和阻尼制动转全压制动的过程仿真,制动器缸内压力曲线如图8所示。由图8可知,当制动流量为0.4 L/min时,零压转全压制动的时间约为23 s,阻尼制动转全压制动的时间约为19 s,制动流量过小导致制动器刹车响应时间较长。当制动流量逐渐增大为1 L/min时,制动器缸内建压时间显著缩短,制动系统响应性能大幅提高。因此,调整制动流量是优化偏航液压制动系统响应性能的简单有效方法。

图8 不同制动流量时制动器缸内压力曲线

3.3 摩擦片对制动系统的影响

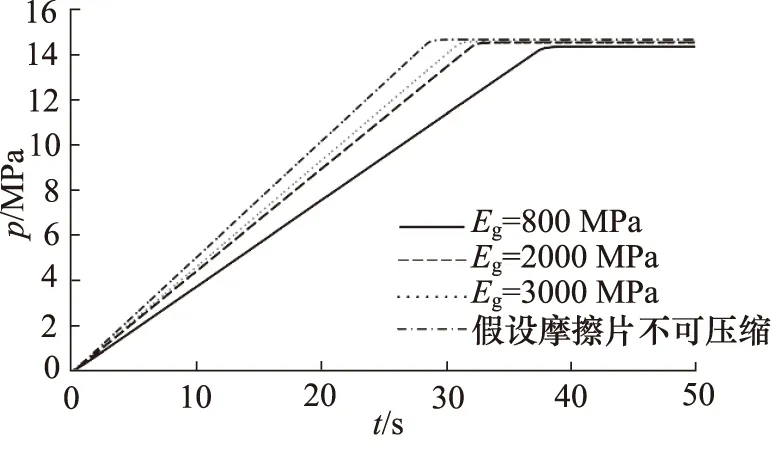

不同材质和配方的摩擦片,其弹性模量大小各不相同[16-17]。目前市场上的偏航制动器有机复合材料摩擦片弹性模量大多在3000 MPa以内。当摩擦片无磨损时,其在制动压力下的变形量最大,此时弹性模量对制动系统的影响最为明显。无磨损状态下,当摩擦片弹性模量分别为800,2000,3000 MPa时,制动器缸内压力的仿真曲线如图9所示。由图9可知,摩擦片弹性模量越小,制动器响应时间越长。

图9 摩擦片弹性模量对制动压力建立的影响

随着风机的运行,摩擦材料厚度逐渐磨损变薄,其压缩变形量越来越小,相反制动器缸内油液体积越来越大。为研究摩擦片磨损程度对制动系统的影响,可将弹性模量设为较大值,此时摩擦片压缩变形对制动系统的影响最小,磨损程度对制动响应时间的影响最为明显。图10为在摩擦片弹性模量为3000 MPa条件下,当摩擦片磨损0,2,4,6 mm时制动器缸内压力的仿真曲线。由图10可知,在摩擦片压缩变形和油缸内油液体积压缩变形的耦合作用下,摩擦片从未磨损至磨损到极限状态,制动器缸内建压时间逐渐延长仅1 s左右,故摩擦片磨损状态对制动系统性能的影响不大。

图10 摩擦片磨损状态对制动压力建立的影响

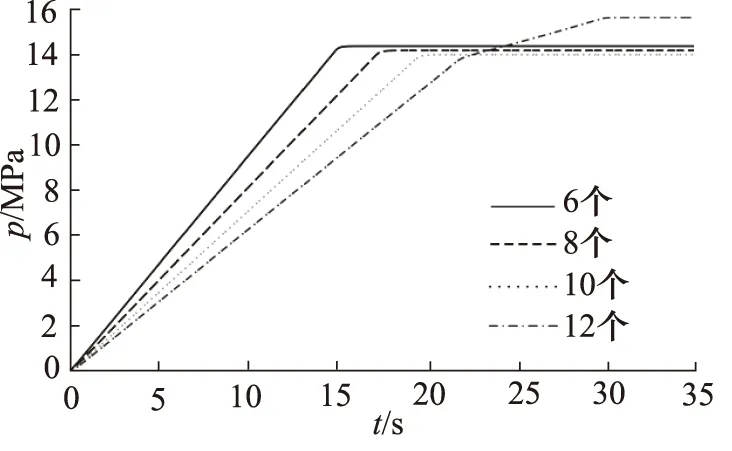

3.4 制动器数量对制动系统的影响

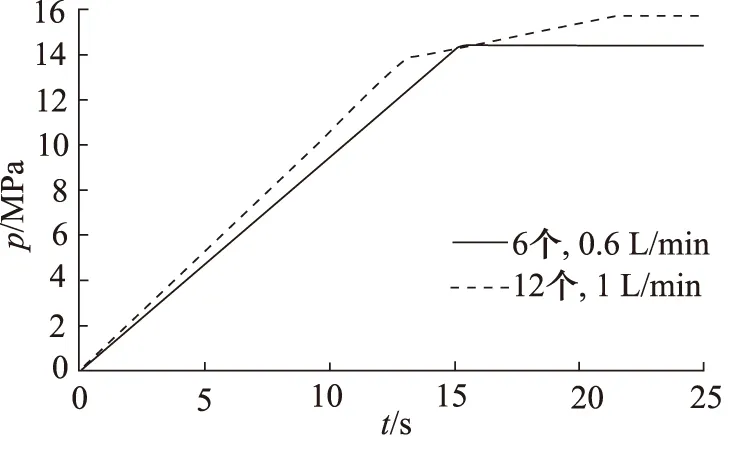

大兆瓦风机配置更多数量的偏航制动器,其制动器内的活塞缸油腔总体积更大,中间连接管路数量更多,摩擦片压缩变形总量更大。随着风机功率级别的提升,搭建制动器数量分别为6,8,10,12个的制动系统仿真模型,考虑制动器的分布直径和角度变化,可假设制动器间连接管路的长度基本不变。在液压站制动流量和蓄能器初始状态相同的条件下,制动器缸内压力的仿真曲线如图11所示。由图11可知,制动器数量越多,缸内建压时间越长,制动流量和压力损耗越大;当制动器数量多达12个时,蓄能器储存的高压油液已无法满足系统进行一次零压转全压制动的液压能消耗,此时液压泵启动给系统补压。图12为制动器数量不同时,为获得相近的刹车响应速度,制动系统对制动流量需求的仿真曲线。由图12可知,当风电机组制动器数量由6个增加至12个,液压站制动流量需从0.6 L/min增加至1 L/min,流量增幅达66.7%。

图11 制动器数量对制动压力建立的影响

图12 制动器数量对制动流量的需求

4 结论

(1) 连接管路是偏航液压制动系统不可缺少的组成部分,其布置设计应提前考虑管路类型(软管或硬管)及长度对制动系统动态特性带来的影响。较长的软管管路会严重降低制动系统的响应性能和稳定性,因此,设计时应尽量选取液压站与制动器间距离较近的管路布置路径,软管长度合适够用即可,避免长度冗余过大。当管路布置路径较长时,可考虑软硬管结合的方式来减少软管用量,同时可在满足制动流量的前提下,尽量选用多层钢丝编织的小通径胶管;

(2) 制动流量是液压站偏航刹车回路设计的关键参数,其大小直接影响制动系统的响应速度。流量阀(或阻尼)作为方便可调或更换的流量控制元件,其设计时应综合考虑连接管路、摩擦片及制动器数量等因素对制动系统的影响,确保制动流量满足偏航液压制动系统响应性能的需求;

(3) 摩擦片弹性模量影响偏航液压制动系统的性能,在摩擦片设计选型和维护更换时可尽量选择弹性模量大的摩擦片产品。摩擦片从未磨损至完全磨损的长期运行过程中,偏航液压制动系统性能随之略有下降,这是无法避免的,但影响不大;

(4) 偏航制动器数量越多,液压制动系统对制动流量的需求越大,同时对液压站蓄能器储能能力的要求越高,这在大兆瓦风机偏航液压制动系统设计时是不可忽视的。