SA-106C厚壁无缝钢管冷弯裂纹原因浅析

夏云峰 周仲成 邵忠伟 胡永平

(内蒙古北方重工业集团有限公司,内蒙古014033)

SA-106C是ASME SA-106标准中的钢号,主要用于锅炉中的水冷壁、过热器、预热区、热交换器和管道等部位,使用压力通常为6 MPa~14 MPa,蒸汽温度450~580℃,属于高压容器用材料。

SA-106C属于珠光体钢,钢中较高的碳、锰含量在一定程度上能够提高其强度和耐磨性,但同时也会造成其过热敏感性增加,导致塑、韧性下降,加大冷弯裂纹产生的风险。含Mn渗碳体的稳定性不强,在加热过程中很容易完全溶于奥氏体当中,而Mn钢的临界点亦较低,不能抑制奥氏体晶粒长大,因此,该钢种在成型和热处理过程中都要严格控制加热温度和保温时间,从而避免魏氏组织及冷弯裂纹的产生。

1 SA-106C钢的主要技术指标

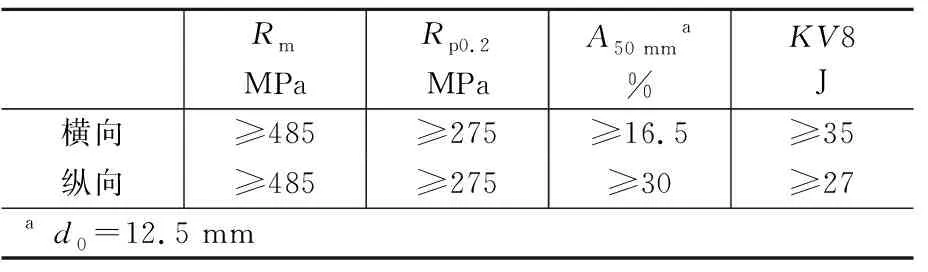

SA-106C试验用钢的化学成分要求见表1,力学性能要求见表2。

弯曲试验要求:对于直径大于635 mm以及直径与壁厚比(直径与壁厚比=规定外径公称壁厚)小于等于7.0的公称管应做弯曲试验。弯曲试样应在室温下弯曲180°,弯芯直径为25 mm,在外侧受弯部分不得发生开裂。

金相组织要求为铁素体+珠光体,实际晶粒度≥4.0级,极差≤3.0级。

表2 SA-106C钢的力学性能要求Table 2 Mechanical properties of SA-106C steel

2 SA-106C无缝钢管生产工艺流程

3 热处理及理化检测

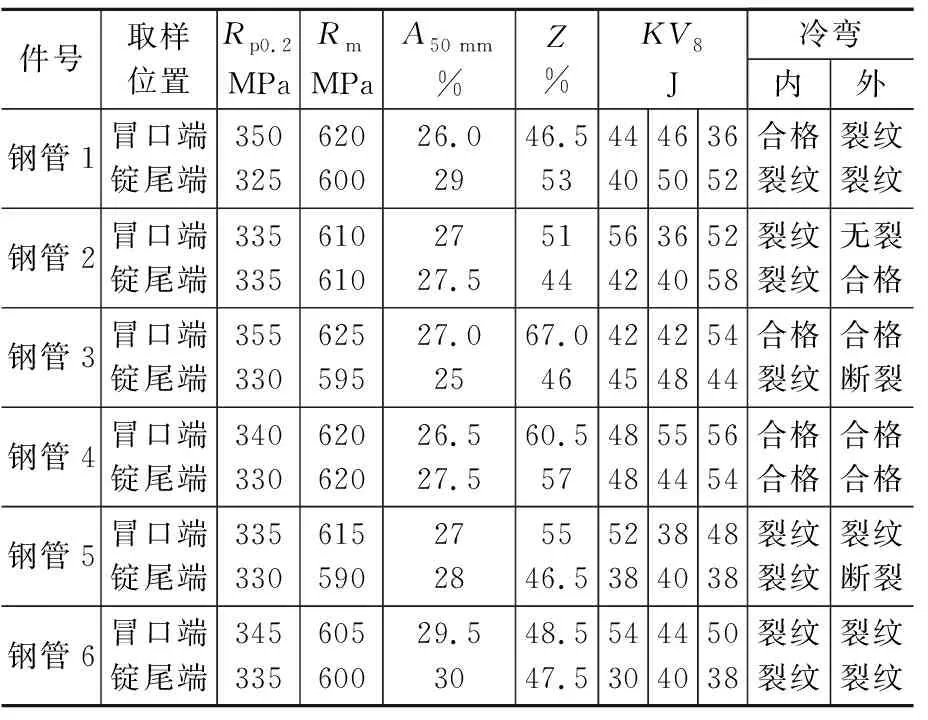

选取两个母材共计10支规格为∅565 mm×105 mm×7000 mm(外径×壁厚×长度)的SA-106C钢挤压无缝钢管同炉进行热处理,热处理工艺采用910℃+10℃,均温1 h,保温4 h。经热处理后,抽取其中6支检测成品化学成分、力学性能及金相组织,检测结果见表3~表5。

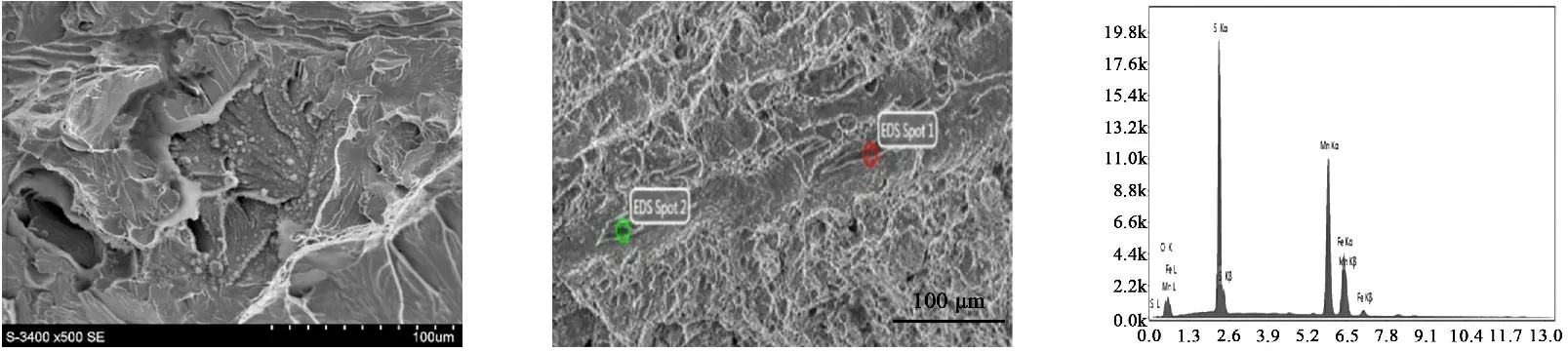

图1 冷弯断裂试样电镜分析图Figure 1 Electron microscopic analysis of cold bending fracture specimens

表3 成品冒口端化学成分(质量分数,%)Table 3 Chemical composition at riser offinished product(mass fraction,%)

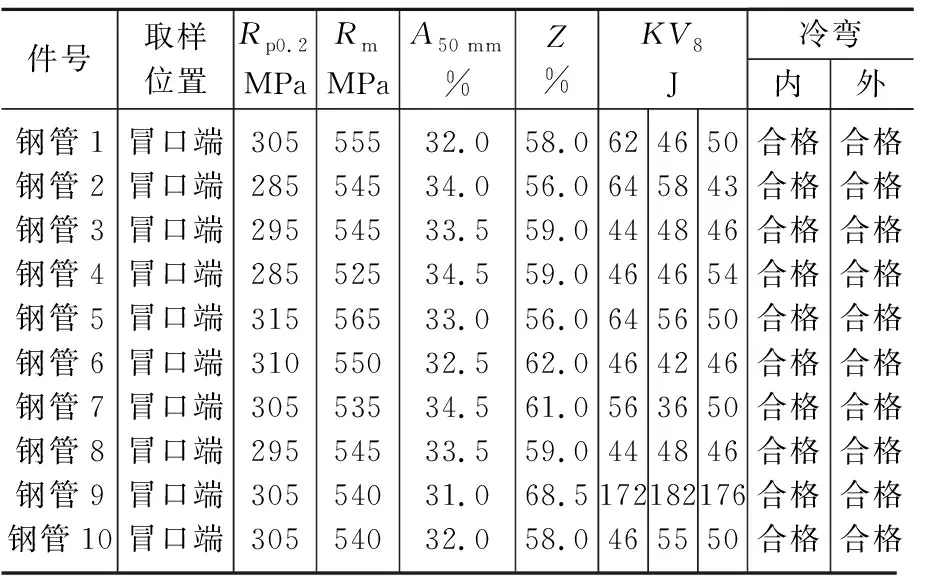

表4 力学性能检测结果Table 4 Test results of mechanical properties

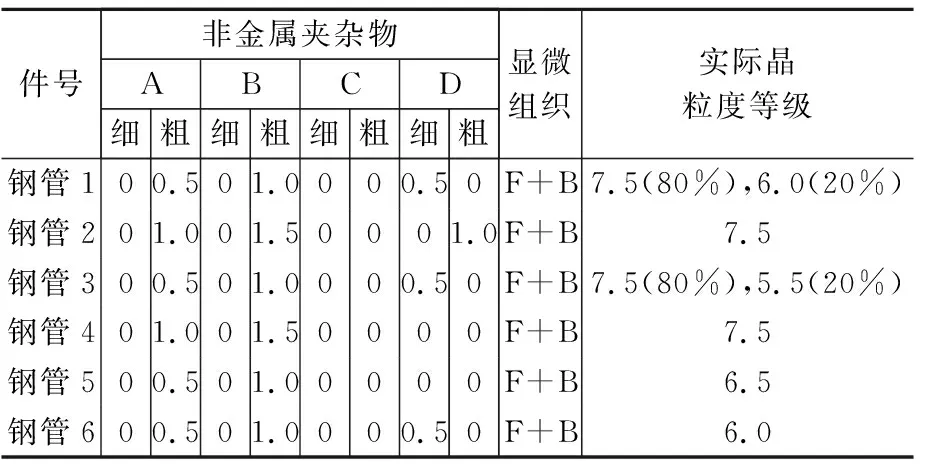

表5 金相组织检测结果Table 5 Test results of metallographic examination

由以上数据可以看出,经热处理后,所抽检的6支无缝钢管其它各项性能均较好,但成品化学成分中C、Mn含量均较高,强度也偏高,且6支中有5支出现了冷弯裂纹,多次复检裂纹依然存在,其中钢管3和钢管5还出现了冷弯断裂,经仔细分析对比发现,没有出现冷弯裂纹的钢管3冒口端、钢管4冒口端和锭尾端断面收缩率分别为67.0%、60.5%和57%,位列前三位,冲击也相对较为均匀,另外,通过对冷弯断裂试样电镜分析,发现钢中存在大量的MnS夹杂物及小空洞,见图1。

表6 补充回火后力学性能Table 6 Mechanical properties aftersupplementary tempering

由此可见,熔炼过程中钢液脱氧不良,真空度不够导致钢液纯净度不够、化学成分及非金属夹杂物分布不均匀,这是导致冷弯裂纹的主要原因,另外冒口端成分偏析严重,C、Mn含量偏高导致其强度偏高、韧性偏低也促使了冷弯裂纹的产生。根据以上情况,经相关技术人员认真分析研究,决定对此批10支无缝钢管进行补充回火,适当降低其强度,提高塑性和冲击韧性,从而减轻或避免冷弯裂纹的产生。补充回火工艺最终确定为670℃+10℃,均温2 h,保温4 h,经补充回火后对10支钢管逐支进行力学性能检测,检测结果见表6。

由以上数据可以看出,经补充回火后钢管强度平均下降约30 MPa,抗拉强度平均下降约50 MPa,但断面收缩率都大幅度提高,综合性能良好,冷弯裂纹也得到了完全消除。

4 结论

本次试验表明,对于SA-106C要想获得较好的综合性能,需从以下几个方面采取措施:

(1)严格控制炼钢过程,提高钢的纯净度,降低钢中P、S等有害元素含量,对钢中C、Mn含量在更窄的范围内进行精确调控。

(2)当钢中C、Mn含量或夹杂物含量偏高时,可通过适当调整正火工艺参数,降低正火出炉后钢管冷却速度,必要时可采取正火+回火工艺,提高其塑性及冲击韧性,避免冷弯裂纹的产生。