中板工具钢轧辊热处理工艺研究

王延青 胡 兵 杜旭景 肖泽扬 吴 昊

(1.轧辊复合材料国家重点实验室,河北054025;2.中钢集团邢台机械轧辊有限公司,河北054025)

随着中厚板及炉卷轧机用辊的发展,传统的高镍铬材质逐渐向高铬、高合金方向发展,国内部分厂家开始试用高铬铸铁、高铬铸钢轧辊[1]。但中板轧机存在轧制速度慢、冷却能力不足等问题,传统的连轧机用高铬铸铁和高铬铸钢材质并不完全适用于中板、厚板等轧机。结合当前的市场需求及生产的实际状况,需要开发研制一种新型材质,兼具高铬铁材质的高耐磨[2]和高铬钢材质的高抗热裂等优良性能,以期达到良好的使用效果。

通过调研和理论计算,确定外层材质的化学成分,材料成分介于钢和铁之间,需要进行合理的热处理工艺设计。热处理方法得当不仅能够降低异常损失,还能最大化提高材料性能,降低生产成本,研究新材质合理的热处理方法对改善后期产品使用性能起到关键作用。

1 热处理工艺参数确定

1.1 临界点的测定

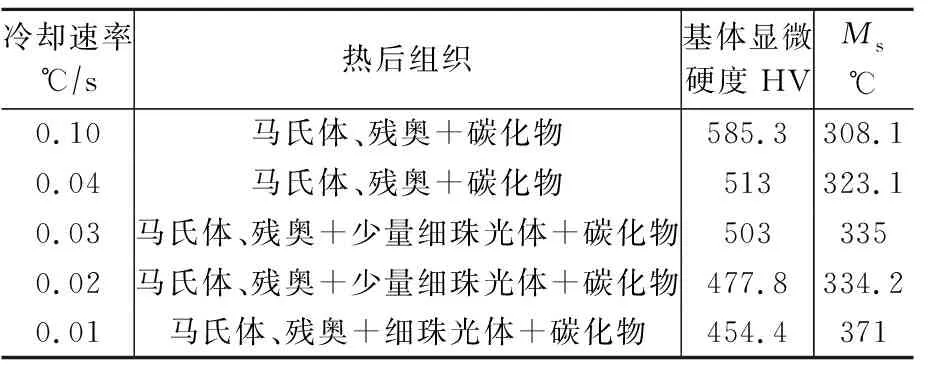

对试验辊切取铸态试片,试片轴向宽20 mm,径向深45 mm。在实验室检测CCT曲线并利用试片进行热处理工艺试验,采用膨胀仪、金相显微镜、洛氏硬度计等设备进行相关试验及检测。

利用膨胀仪确定珠光体转变的临界冷却速率。在奥氏体化温度980℃下进行测定,测出Ac1=727.3℃,Accm=828.5℃。

表1 不同冷速下试样热处理后组织及Ms点数据Table 1 Microstructure and Ms point data of samples after heat treatment at different cooling rates

1.2 热处理工艺试验

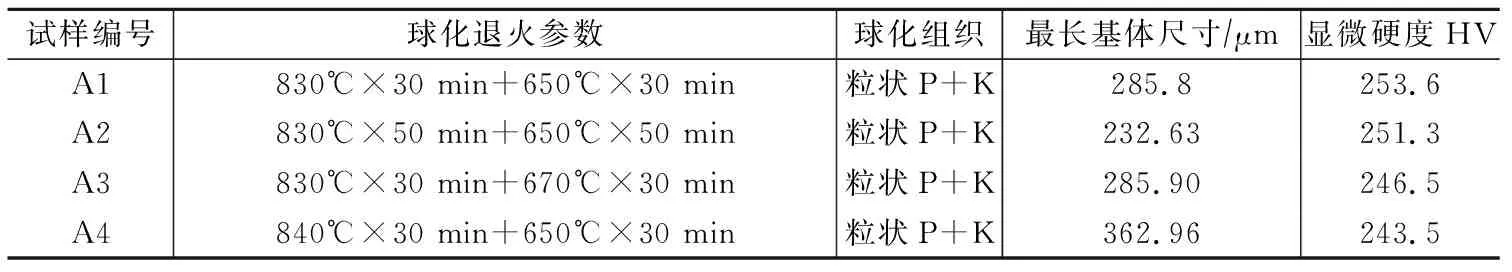

(1)球化试验

球化退火是为了将钢中碳化物球化并获得粒状珠光体的一种热处理工艺,将钢加热到Ac1以上20~30℃,保温一段时间,然后缓慢冷却,得到基体上均匀分布的球状或颗粒状碳化物组织。球化退火主要适用于共析钢和过共析钢。为了摸索球化退火是否对中板工具钢轧辊最终的组织性能有利,进行了四组球化退火试验。

对退火后试样径向组织过渡进行检测。四组试样表面下5 mm处球化组织的检测结果见表2。

(2)淬火试验

表2 不同球化退火工艺下的热处理后性能Table 2 Performance after heat treatment under different spheroidizing annealing processes

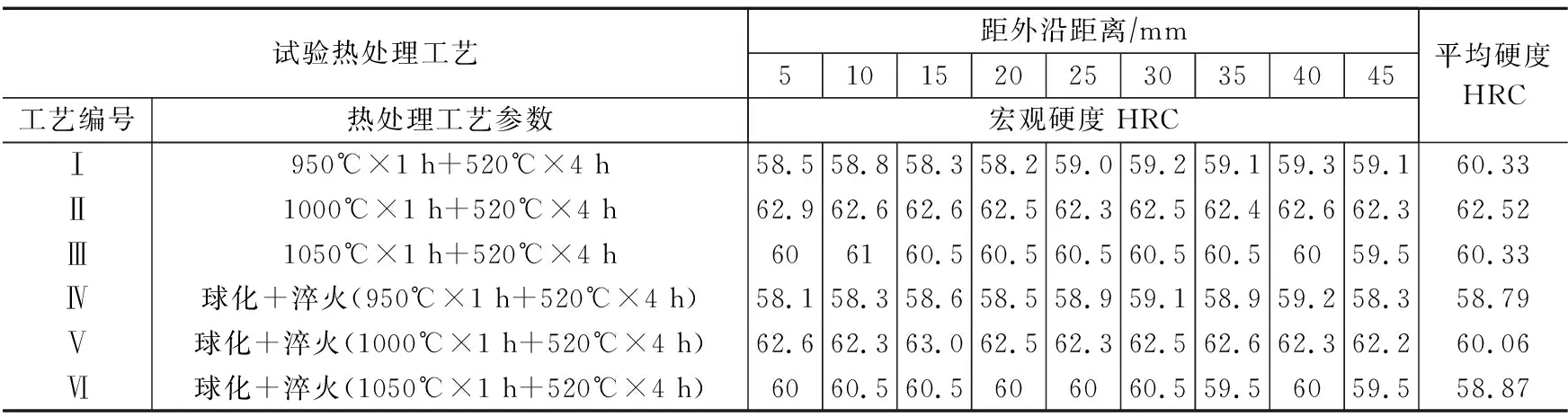

表3 不同热处理工艺下的宏观硬度Table 3 Macrohardness under different heat treatment processes

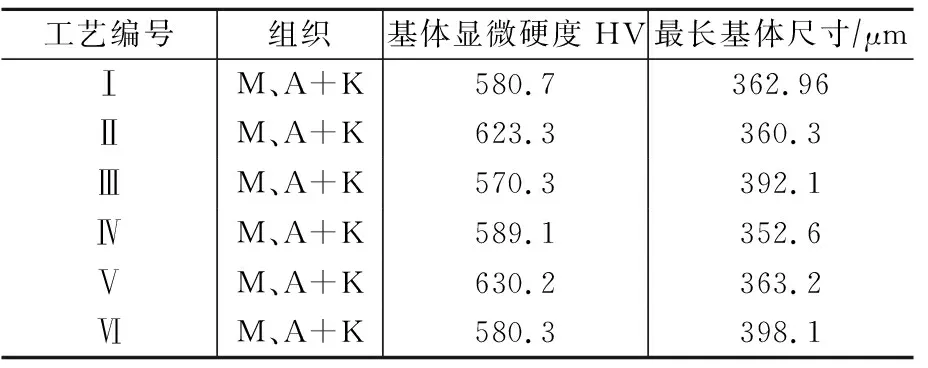

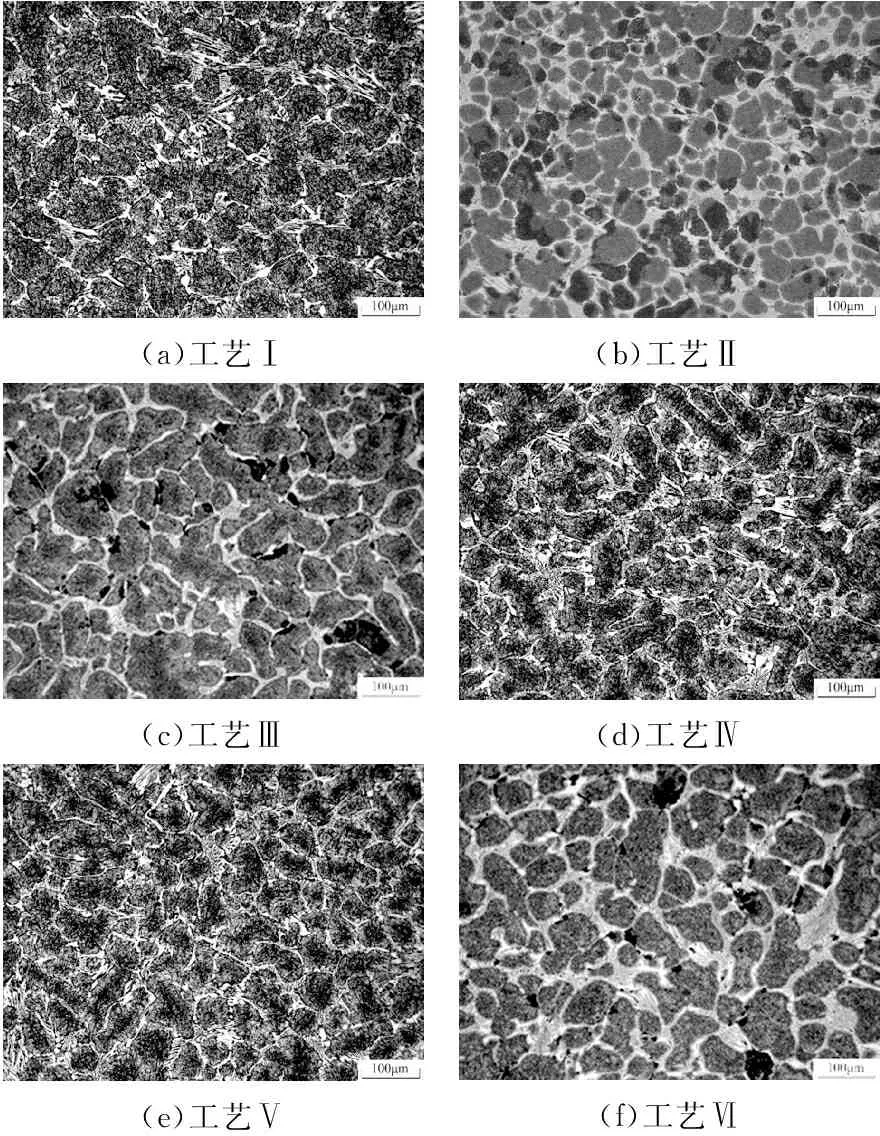

表4 不同热处理工艺下的显微组织及性能Table 4 Microstructure and properties under different heat treatment processes

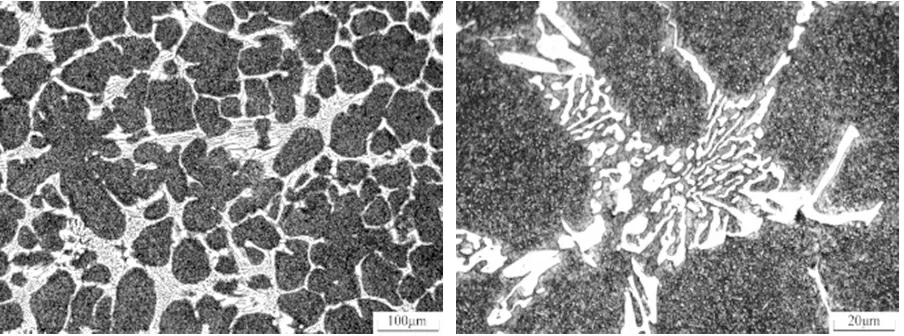

(a)工艺Ⅰ(b)工艺Ⅱ(c)工艺Ⅲ(d)工艺Ⅳ(e)工艺Ⅴ(f)工艺Ⅵ

为确定球化退火对产品热处理后组织的影响并摸索试验材质淬回火工艺参数,对7个试样进行了铸态+高温处理、球化退火+高温处理两种不同类型共计6组热处理工艺试验,淬火温度选用980℃,回火温度选用520℃。试验结果如表3和表4所示。不同工艺下试样100倍显微组织如图1所示。

根据淬回火试验结果,采用工艺Ⅱ铸态直接淬回火及工艺Ⅴ球化+淬回火两个热处理方案的试样具有最高的宏观硬度、显微硬度及较细的晶粒尺寸,而工艺Ⅲ和工艺Ⅵ晶粒明显开始长大,宏观硬度及显微硬度均开始下降。对比工艺Ⅱ和工艺Ⅴ热处理后组织形态,宏观硬度及最大基体尺寸未见明显区别,因此设计产品热处理工艺时取消球化处理。

1.3 最终工艺确定

根据测定的C曲线数据及淬回火试验数据,设计试验的轧辊奥氏体化温度为900~1000℃,冷速不低于0.03℃s,根据公司现有冷却设备,淬火冷却速度设计为0.1℃s~0.2℃s。

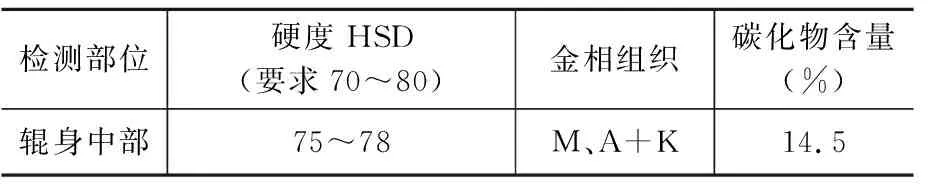

表5 试验产品热处理后的硬度及组织检测结果Table 5 Test results of hardness and microstructureafter heat treatment of test products

2 产品性能检测

产品热处理在特大差温淬火炉进行,产品热处理结束后进行相关组织、硬度、性能检测。

2.1 硬度及组织

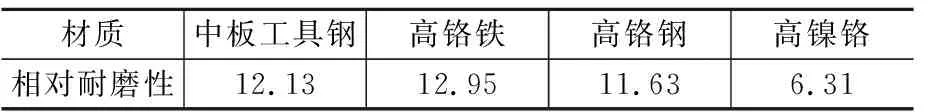

试验产品热处理后的硬度及组织检测结果见表5,图2所示为典型的热处理后组织形貌,为马氏体、残余奥氏体+14.50%碳化物。

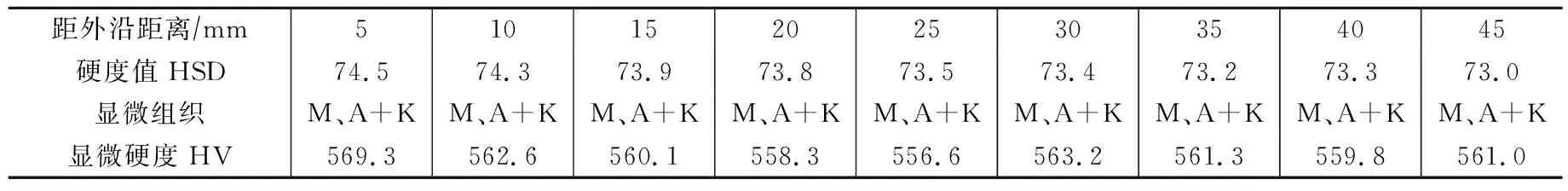

表6 试验产品热处理后的试环逐层检测数据Table 6 Test data of test ring layer by layer after heat treatment of test product

图2 热处理后组织形貌Figure 2 Microstructures after heat treatment

表7 相对耐磨性比较结果Table 7 Comparison of relative wear resistance

表8 抗冷热疲劳性能比较结果Table 8 Comparison of anti-cold andthermal fatigue properties

2.2 径向硬度落差及逐层组织落差

产品热处理后取试片检测,试片轴向宽20 mm、径向深45 mm。试片每5 mm检测宏观硬度及显微组织。根据检测结果,在产品工作层范围内(45 mm)的组织均为马氏体、残余奥氏体+碳化物,宏观硬度值范围75~78HSD,基体显微硬度值范围550~570HV。根据检测结果,认为产品工作层深度均达到淬火效果,热处理工艺达到预期目标。试验产品热处理后的试环逐层检测数据见表6。

2.3 使用性能检测

中板工具钢的耐磨损性能是决定其使用寿命的关键因素,同时,中板工作辊在轧制过程中长期承受冷热交替的作用[3],抗冷热疲劳性能是决定板面质量的关键性能指标。中板工具钢与高铬钢、高铬铁的相对耐磨性及抗冷热疲劳性能对比结果如下:

(1)相对耐磨性

利用磨损试验机对四组中板工具钢试样耐磨性进行检测,以GCr15作为陪试样,试样转速200 rmin,摩擦行程9048 m,每组试样取四个摩擦样,对结果取平均值。同时,选取高铬铁、高铬钢、高镍铬试片以相同方法进行检测对比,结果见表7。

(2)抗冷热疲劳性能

利用冷热疲劳试验机分别对中板工具钢、高铬铁、高铬钢进行冷热疲劳性能检测,试样尺寸40 mm×40 mm,在600℃下进行加热、冷却循环2000次,对不同材质试样进行解剖测定裂纹深度,检测结果如表8所示。

根据以上检测结果,按研究的工艺进行热处理,在中板工具钢轧辊工作层内获得了全马氏体组织,宏观及显微性能均符合设计要求,研究出来的中板工具钢轧辊的相对耐磨性与高铬铁、高铬钢相当,达到高镍铬材质的2倍以上,同时抗冷热疲劳性能明显优于高铬铁、高铬钢及高镍铬轧辊,中板工具钢辊面抗冷热疲劳性能优良,具有良好的辊面保持能力。

经分析,中板工具钢的高合金含量一部分形成碳化物作为耐磨相,另一部分进入基体提高基体淬透性及强度,对C含量的设计使中板工具钢中碳化物含量较常规高铬铁、高镍铬碳化物含量降低,减少了基体与碳化物的边界面积,降低了碳化物与基体因物性参数差异产生冷热疲劳裂纹的几率。因此,通过合理的材质设计及对热处理方法的研究,最终中板工具钢产品性能达到预期目标。

3 结论

(1)球化退火工艺对中板工具钢材质热处理后质量影响较小,球化退火+淬回火工艺与铸态直接淬回火工艺相比,宏观硬度、显微硬度及组织尺寸未见明显区别。

(2)通过成分设计、热处理工艺研究,中板工具钢产品具有较高的宏观及显微硬度,组织及性能达到预期目标,具有良好的耐磨性及抗冷热疲劳性,试验产品按设计的热处理工艺生产后使用效果良好。