浅谈煤气风机选型中常见问题

苏 静,苏志强

(济民可信(高安)清洁能源有限公司,江西 高安 330800)

煤气风机是我国钢铁、焦化、煤化工常压气化炉流程中的主要设备,煤气风机稳定高效率运行是常压煤气流程经济运行的关键设备。合理选择其型式是常压煤气流程中设计中关键内容。对于煤气风机,可供选择的型式有离心式风机、罗茨风机。常压煤气加压流程这两种型式风机在以往的工程中都采用过,都有着稳定运行和检修经验。就煤气风机选型来说,一般单台风机的风量大于60000 m3/h综合性能考虑采用离心式风机为主流。而离心式煤气风机在选型过程中叶轮级数、叶轮材质、主轴材质以及清灰具体措施与风机在工艺流程中的位置、工艺条件、煤气成分等有着密切的关系。本文从以上几点出发,浅析离心式煤气风机的选型问题。

1 煤气风机选型前工艺简介及选型工艺基础确认

1.1 概 述

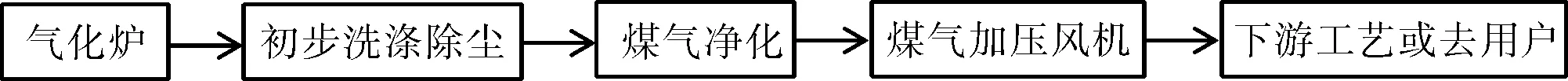

煤气风机在工艺流程中位置分为两种如图1、图2所示。

图1 煤气加压风机位于煤气净化流程后

图2 煤气加压风机位于煤气净化流程前

图1为煤气加压风机位于煤气净化流程后。图2为煤气加压风机位于煤气净化流程前。

1.2 煤气风机选型工艺条件气体成份及选型条件

以图2流程某种气化炉空气、蒸汽气化出口气体成份及选型条件为本次讨论选型前提条件,气体成份及选型条件见表1。

表1 气体成份及选型条件

本工艺条件下煤气才能在硫化氢、氨、灰尘、极端工况下含有微量焦油,煤气离心风机选型应充分考虑上述因素对机组长期运行的影响。

1.3 煤气风机选型流程与工艺条件确认

图2流程中煤气加压风机运行工况较图1流程更加恶化,选型时需要更加注重煤气成分与风机选型过程中叶轮材质、主轴材质以及清灰具体措施等问题。本文以图2流程、表1工艺条件为煤气风机选型基础数据。

2 煤气风机级数、主轴材质、叶轮材质等问题

2.1 针对以上流程及工艺条件煤气风机叶轮级数选型

离心煤气风机工作原理:根据动能转换为势能的原理,旋转离心力的作用及工作轮中的扩压流动,使气体的速度得到提高,随后在扩压器中把速度能转化为压力能。

2.2 单级离心风机优缺点

单级离心风机正常运行过程中,得到同样的压力能单级需要较高的转速,这样不仅会加重部件的磨损,而且还会形成较大的高频噪音,高速时风机稳定性也相对较差,与其匹配就需要精密的平衡装备的要求。

单级高速离心式鼓风机采用了单级叶轮,因此能有效克服多级离心鼓风机因叶轮级数多、流道长、风压损失大的缺点,减少了泄露损失,使风机的效率得以提高。风机还具有风量调节范围宽、外形尺寸小、重量轻等优点[1]。

单级离心风机一般是依靠齿轮箱获得高转速,叶轮必须要比多级风机的转速高出很多,由于压力的提供很大程度上依靠转速的提高,由于转速特别高,而转速的提供受到平衡、润滑及材料性能等多方面的限制,所以风机的控制和后续维护保养有着要求严格。由于高转速带来诸多部件如叶片等磨损较大,所以单级离心风机的寿命较多级离心风机低。基于表1的工艺条件,单级高速的风机转速约在8000~8500 RPM。

2.3 多级离心风机优缺点

多级离心风机转子由多个叶轮、主轴、隔套及平衡盘组成。其中,每级叶轮按新的高效理论进行设计,出口为后向型,并且采用合理的叶片安装角度,使叶轮的流道长,稳流区相对较长;叶轮前盘为等强度锥弧状,减少了进气形成的涡流和阻力;一般每级叶轮的外径均相等;结合风机运行的稳定性,避免轴向推力对轴承寿命的影响,风机的高压端转子上设计有平衡盘结构,大大改善风机轴承的运行条件,延长轴承使用寿命。

多级离心式风机缺点是:叶轮级数多、流道长、风压损失大、泄漏点损失多。

基于表1的工艺条件,多级风机的选型是采用3级叶轮,转速在5000~5500 RPM。

2.4 本工艺条件下煤气风机级数的确认

针对本项目工艺条件含有微量焦油及灰尘,结合单级风机特点:转速高、噪音大、维护难度高、加之风机的部件磨损快,而且对转子不平衡更敏感、装配要求极其严格的特点。

多级风机在本工艺条件下中更具有优势,多级低速不仅可以延缓转动部件的磨损情况,保持较长的使用寿命,风机在对抗转子不平衡时更稳定,且对于设备的维护等各方面要求相对简单。鉴于上述特点,所以优先选用多级中速离心风机。

2.4.1 煤气风机主轴材质选型

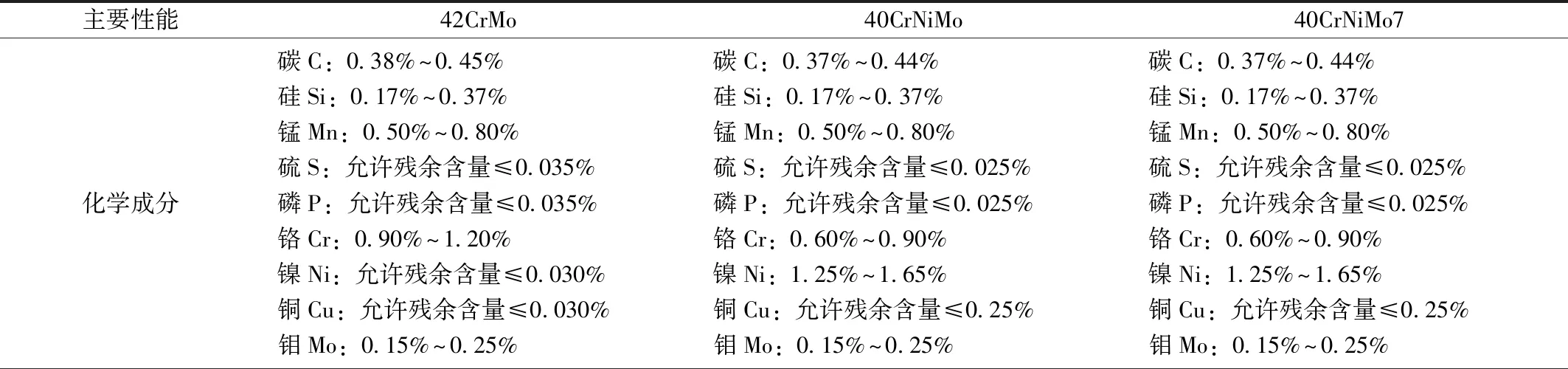

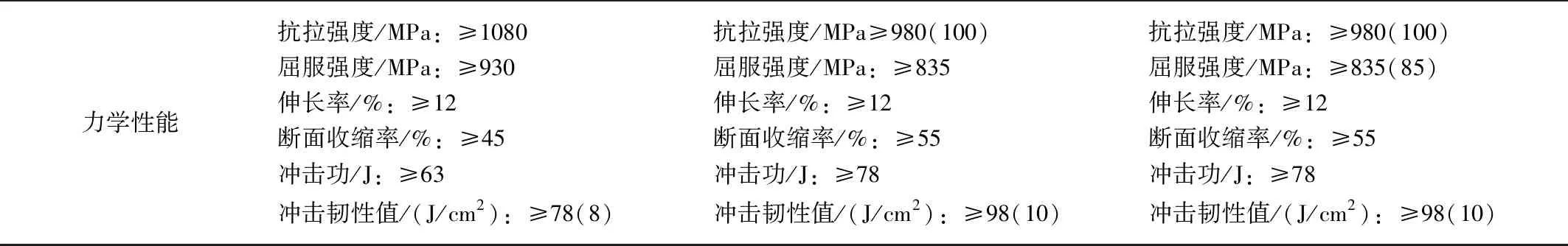

就本工艺前提煤气风机采用中速多级离心风机,风机转子较重,结合强度、韧性以及刚度,高温时有高的蠕变强度和持久强度等条件。常用材质有42CrMo、40CrNiMo、40CrNiMo7、40CrNiMoA等。国标牌号:40CrNiMoA对应意大利牌号:40NiCrMo7。现将这几种牌号材质进行化学成分、力学性能、用途范围进行对比选型。

2.4.2 常用主轴钢材性能对比表

表2 常用主轴钢材性能对比表

续表2

2.4.3 本工艺条件下煤气风机主轴材质选型

根据以上对比表可知,选择主轴材质为40CrNiMo7(国标牌号:40CrNiMoA)安全、可靠程度、性能最佳。

2.4.4 煤气风机叶轮材质选型

就本工艺前提下针对硫化氢腐蚀、氢氰酸、煤焦油以及煤灰恶劣工况下可选用的常用叶轮材质有:30CrMnSiA、35CrMnSi、35CrMo、FV520B等。

结合煤化工煤气风机常规选型常用材质,综合考虑腐蚀和磨蚀因素实际运行业绩等,选用煤气风机叶轮材质为:FV520B。

2.4.5 煤气风机叶轮防止腐蚀、结灰的一些探讨

煤气风机产生腐蚀原因分为一下几种形式:应力腐蚀、腐蚀疲劳、微震腐蚀、冲击腐蚀、空泡腐蚀。煤气风机处在酸性介质中,加之积灰运行失去动平衡,叶轮受力恶化最终导致应力腐蚀风机叶轮损坏。

煤气风机腐蚀的主要机理是化学腐蚀和应力腐蚀,所以叶轮选材提前考虑运行工艺条件至关重要[2]。

煤气风机结灰的原因:一定量的粉尘、水汽和酸性气体,如SO2、HCl、CO2等。这些物质进入风机后因膨胀做功,煤气中的酸性气体溶解在凝结水中,在叶片表面形成一层酸性水膜,对叶片表面造成腐蚀,使腐蚀后的金属表面光滑度急剧下降,使其吸附力增强。煤气中的水分使叶轮处于湿润状态,附着在叶片上的沉积物中的盐类溶于水膜中,对叶片表面产生化学腐蚀,并逐步向内渗入,使叶片表面的蚀坑加深,沉积下来的灰垢更加牢固[3]。

具体防止积灰及延长叶轮寿命措施有:

(1)从设计角度考虑叶片的出口安装角,综合考虑设计叶轮流道的长短,减少积灰;

(2)分散剂喷加法清理、控制风机叶轮结灰;

(3)定期停车低压蒸汽清理风机叶轮;

(4)为了解决叶轮寿命问题,叶轮叶片采用进口厚板叶片与尾部薄板叶片焊接形式,风机运行中即使叶轮受水蚀、水冲刷和灰尘磨损,当进口叶片磨薄至尾部薄板叶片厚度时,还可以经堆焊修补延长叶轮寿命[4]。

3 结 语

煤气风机在对应煤气工艺流程中稳定运行是至关重要的,直接影响煤气进入下道工序的稳定。煤气风机选型除了结合工艺条件和系统对应配置外,还应该注意后续设计综合考虑腐蚀和结灰问题进行设计制造。风机选型中,除了满足系统的风量和风压要求外,尽可能选择效率高的风机.这样既能满足使用要求,又能节约运行费用[5]。另外,实际运行中积灰的清理必须在保证叶轮不能失去动平衡的前提下进行。本文浅析煤气风机选型中的一些问题,实际选型后制造过程中还得结合制造厂家综合考虑其它因素。以达到煤气风机在工艺流程中稳定运行的目的。