基于钻削性能试验的3D打印钛合金加工切削参数研究

蔡 菲

(西安航空职业技术学院,陕西 西安 710089)

钛合金具备高强度、耐腐蚀等多重特性,成为航空航天领域的主要材料。从理化性质考虑,钛合金具备较强的高温化学活性,明显提升了加工难度。基于钛合金的研究大量展开,学者从结构组织、切削性能等角度切入。但就3D打印钛合金而言,在切削加工性能层面的研究相对空白,本文则从切削参数的角度出发,探寻不同参数加工环境下切削力与切削温度的变化情况,并基于试验的方式探寻钻削3D打印钛合金过程中对于刀具的磨损影响。

1 3D打印

1.1 3D打印原理

3D打印技术建立在CAD零件毛坯三维模型的基础上,确定堆积路径与限制机制,通过堆积材料的方式最终构成三维实体。基于对成品分层切片的方式,可分析各截面的轮廓,以此为基准,触发激光束喷射源做出特定的喷射行为,并对粉末烧结处理,各截面通过持续叠加的方式构成了三维产品。

1.2 3D打印方法

(1)建模。利用CAD绘制零件毛坯三维模型。

(2)分层。确定具体方向,将三维模型离散,形成若干个二维层片。

(3)层面处理。通过对各层轮廓信息的分析,遵循既定的CAD工艺规划,确定合适的加工参数,基于自动化的方式产生数控代码。

(4)层面黏结。此环节需得到成形机床的支持,将各层片联结为整体,可得到零件毛坯实体。

(5)层层堆积。向各层喷射特定粉末材料,通过喷射粘结的方式将毛坯形状堆积为整体。

(6)后处理。①完成零件表面清理作业,卸载各类辅助支撑装置;②真空热处理,以达到消除参与应力的效果,确保3D打印钛合金具有较强的组织强度。

1.3 3D打印特点

(1)较好的柔性,可获得各类形状的三维实体。

1.2.3 香龙血树诱导培养。以带腋芽茎段为外植体接种到诱导培养基上,诱导培养基配方:MS+30 g/L蔗糖+6 g/L琼脂+0.3 g/L活性炭+6-BA+NAA,6-BA设置2.0、5.0 mg/L 2个浓度,NAA设置0.20、0.50、1.00 mg/L 3个浓度。6种诱导培养基配方见表1,每个培养基处理接种20个外植体。

(2)采用CAD模型驱动的方式,具有较高的设计制造一体化水平。

(3)成形效果良好,省去了专用夹具与工具。

(4)有效控制人员干预行为,通过自动化的方式有效成形。

(5)成形速度快,在当前激烈市场竞争中具有突出优势。

2 技术背景

钛合金具有优良的强度,可抵抗各酸、碱等外界物质的腐蚀,且密度仅为4.5 g/cm3,相比于传统钢材料而言仅为该值的60%。总体上,钛合金在力学、物理性能等方面都更为优越,是航空航天、电化学等领域的主要材料。现阶段,钛合金3D打印技术已经取得较好发展,基于3D打印钛合金形成的部件成为民航机乃至战机的主要材料。在3D打印技术的支持下,可有效控制材料消耗量,提升了加工效率。行业持续发展之下,3D打印钛合金件具备较好的力学性能,甚至与锻造工艺大体相当,但普遍存在表面精细度不足的问题,通常情况下表面粗糙度约15~50 μm,难以达到高精度装配要求,在完成3D打印后,还需采取二次切削加工措施。长期以来,钛合金切削加工均是国内外学者重点研究领域,如TC4钛合金切削工艺等,并针对铣削参数做了合理的优化。通过TC4棒料的车削试验,探寻了不同切削工艺下刀具的磨损情况,以最大程度确保刀具寿命为基本目标,积极改良车削参数。

尽管学者的研究规模在持续扩大,但在3D打印钛合金切削方面所取得的研究成果相对较少,缺乏系统性研究成果的支持,所选用的切削参数依然停留在传统钛合金层面,最终在切削效率以及成品质量上都无法满足设计要求。在此背景下,提出适用于此类材料的切削工艺尤为关键。对此,本文则从钛合金3D打印件作为切入点,为之展开铣削加工试验,针对铣削加工切削参数展开探讨,以期给钛合金3D打印件加工提供可行的参考,确保切削参数的合理性,在确保加工质量的同时提升作业效率。

3 试验步骤

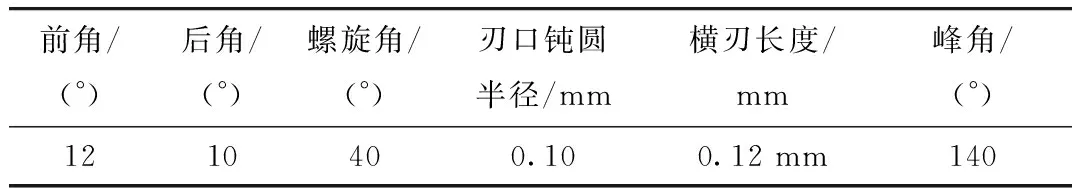

选取Hurco VMX42加工中心,在此基础上展开试验,设置有硬质合金钻头,处理外表面,为之增设金刚石土层。关于钻头参数,具体如表1所示。

钛合金硬度较大,明显提升了加工难度,因此采取的是低转速低进给的方式。为最大程度上控制刀具成本,选取的是低主轴转速的方式,具体为500~1 500 r/min;为满足生产效率要求,优化进给量,使其介于0.06~0.15 mm/r。分级提升转速,自500 r/min开始逐步提升至800、12 00、1 500 r/min,对应进给量分别为0.06、0.09、0.12、0.15 mm/r。共形成16组试验,为确保结果可靠性,各组试验均操作两次。不同试验组中,钻削深度保持一致,均为12 mm。本次试验基于干式钻削的方式展开,可满足温度与切削力的精确测量要求。

表1 钻头参数

选用KIsTLER9272四向压电式测力仪、KISTLER5017B电荷放大器,在此类设备支持下精确测量数据,并使用红外热像仪,以满足切削温度的测量要求。

4 试验结果与分析

4.1 钻削力试验结果与分析

伴随试验持续推进,全程监测轴向力,对所得数据展开分析。

图1 轴向力与进给量的关系

基于图1内容得知,进给量提升且达到0.06 mm/r时,在此工况下主轴转速若从500 r/min提升至1 200 r/min,表现出轴向力持续减少的趋势;若主轴转速在上述基础上提升至1 500 r/min,此时轴向力几乎不发生变化。分析其原因,与3D打印钛合金材料特性有关,由于其具有较强的硬脆性,因此在主轴转速提升过程中,钻削区温度也将增高,虽存在应变强化效应,当明显弱于温升软化效应,此时材料流动应力持续下降,使得轴向力出现不断减小的趋势;此外,若在主轴转速不断提升之下,温升软化效应大幅减弱,随之出现轴向力变化微弱的情况。

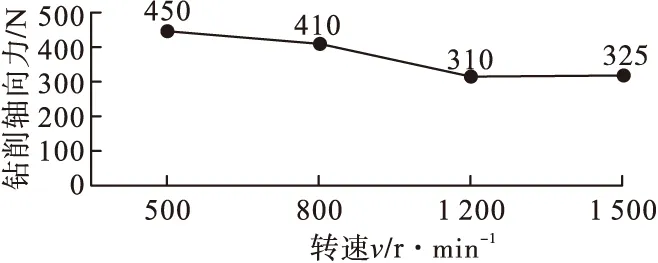

图2 轴向力与转速的关系

基于图2内容可知,当转速达到1 200 r/min时,伴随进给量的持续增加,切削力则表现出近似线性增加的趋势。分析得知,受进给速度增加的影响,使得材料去除率随之提升,而该值与轴向力成正比关系,因此会表现出轴向力持续增加的趋势。

4.2 钻削温度试验结果与分析

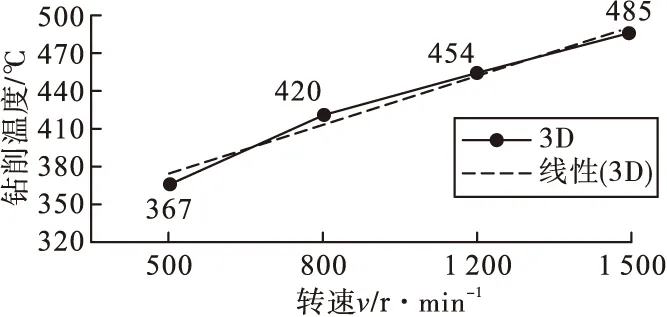

获取钻削温度数据,通过对图3的分析得知,进给量达0.06 mm/r,在此工况下若主轴转速从500 r/min持续提升并达到1 500 r/min,将使得钻削温度明显提升,所得的温度曲线近似于直线。

图3 切削温度与转速的关系

分析上述规律,在主轴转速持续提升之下,明显加大钻头与工件摩擦频率,由于钛合金热导率处于较低水平,通过干式切削的方式无法在短时间内散发热量,因此钻削区将出现温度持续提升的现象。

当转速达1 200 r/min,在此工况下,若进给速度从0.06 mm/r持续提升并达到0.09 mm/r,钻削温度将出现明显提升现象;此时,若进给速度在该基础上提升至0.15 mm/r,这一过程钻削温度呈现出先提升后下降的趋势,总体维持在440 ℃左右。

图4 切削温度与进给速度的关系

分析其原因,当进给速度相对较大时,每次钻削所花费的工件材料将明显提升,对于能量的需求量加大,形成较多热量,因此在钻削区出现了温度持续提升的现象;当进给速度达到特定值后,对应的钻削区温度也将进入到特定阶段,可以发现工件材料出现了一定程度的软化效应,尽管单次钻削能够去除大量的工件材料,但仅存在微弱的钻削抗力增加现象,因此温度变化并不明显。

4.3 刀具磨损

结束试验后,基于SEM电镜分析刀具,所得结果如图5所示。通过对图5的分析得知,前刀面存在明显的粘屑现象,并伴随有大范围的土层脱落;后刀面有磨粒磨损痕迹,此现象的出现主要源自于已完成加工作业的表面与后刀面的持续性磨损。在高倍率电镜下做进一步分析,从中选取具有代表性的区域,得到了EDS能谱,具体如图6所示。

图5 钻头磨损

图6 钻头磨损EDS能谱图

由上述分析得知:刀具①处含有大量的Ti与Al,经分析后得知该处有大量粘屑;②处含有w、co与c,为硬质合金材料,即刀具基体材料,出现了明显的土层脱落现象。

5 结 语

以3D打印钛合金钻削为背景,针对其展开全因素试验,改变切削参数,探寻对切削力与切削温度的影响。通过扫描电镜与EDS能谱相综合的方式,明确了刀具磨损机理。通过本文的分析,得出了如下结论:

(1)在转速恒定的前提下,由于进给量的提升,轴向力随之加大,且表现出近似直线增加的关系;当然,若进给量达到某一特定值,持续提升主轴转速时,轴向力的变动规律为先增加后减小,但从1 200 r/min开始并未出现明显的轴向力变化,这一现象持续至1 500 r/min。

(2)在进给量保持稳定的前提下,若主轴转速自500 r/min开始持续提升并到达1 500 r/min,此时钻削温度呈现明显提升趋势;在转速保持稳定时,若进给速度自0.06 mm/r开始持续提升并到达0.09 mm/r,此时钻削温度呈持续提升的趋势;但在后续阶段,进给速度的提升使得钻削温度变动较为特殊,呈先增后减的趋势,维持在440 ℃左右。

(3)多方考虑后,将主轴转速设定在800~1 200 r/min,并将进给量调节至0.06~0.09 mm/r。

(4)钻削3D打印钛合金过程中,前刀面出现磨损,即土层剥落与黏结磨损;此外,后刀面则以磨粒磨损为主。