低温炭化装置研制

宋飞飞,刘马林,牛小平,宋君武,程福林,刘 兵

(1.中核北方核燃料元件有限公司,内蒙古 包头 014035)(2.清华大学 核能与新能源技术研究院,先进核能技术协同创新技术中心,北京 100084)

高温气冷堆核电示范工程燃料元件生产线是国家重大专项之一,也是世界首条工业化规模高温气冷堆核燃料元件生产线。实验线低温炭化工艺使用原型低温炭化炉为小规模实验室型电阻加热炉,生产能力低,操作复杂,不适合工业化规模的生产。为满足工业化高温气冷堆核燃料元件生产需求,需要研制一台适合于工业化规模的生产的低温炭化炉。

低温炭化工艺是高温气冷堆球形燃料元件热处理的关键工艺之一。压制后的球坯虽具有一定的尺寸和形状,但只是通过酚醛树脂的物理黏合作用而形成的整体,在机械强度与理化性能上达不到球形燃料元件的使用性能,因此必须将球坯在低温炭化装置内按一定的升温速率进行炭化处理,酚醛树脂在炭化过程中形成的黏结剂焦,使石墨粉颗粒间连接成具有更高机械强度和理化性能的整体[1-3]。

1 设计目标

研制一台工业化规模批次性低温炭化装置,用于高温气冷堆核电示范工程燃料元件生产线球形元件低温炭化处理,最高工作温度850 ℃,氩气气氛,带尾气燃烧罐,生产能力500球/炉,工作周期48 h。

2 基本原理及主要技术参数

2.1 基本原理

低温炭化装置采用为底装式马弗电阻炉结构[4],低温炭化装置料盘主要用于盛放毛坯球燃料元件,在低温炭化装置内进行炭化处理。机器人将毛坯元件球放入料盘定位孔,装满料盘后机器人将料盘堆垛放在满料区,17个料盘由叉车运输到低温炭化装置,装炉升温至800 ℃进行炭化处理。处理完毕后由叉车将装满元件球的料盘运输到车床进行车削。

2.2 主要技术参数

低温炭化装置的主要技术参数见表1。

表1 主要技术参数

3 设计要求及具体结构说明

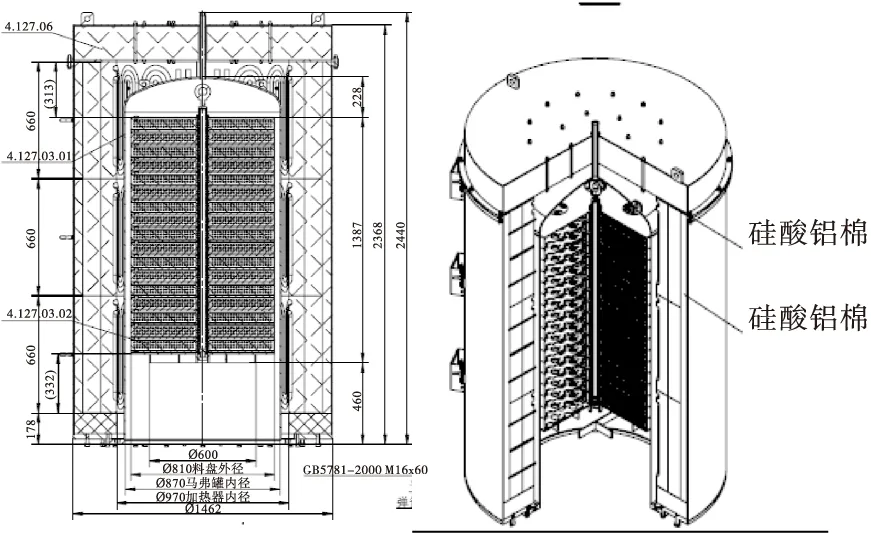

设备主要由炉体、加热系统、控制系统、电气系统、供气系统、料盘、冷却系统、装卸料系统及尾气处理系统和电气控制系统组成(见图1)。

图1 炉体结构

3.1 炉 体

炉壳采用06Cr25Ni20不锈钢板制成,炉壳内是用耐火材料砌筑成的炉膛,耐火材料为固化陶瓷纤维成型砖,有多个圆弧砖拼接堆砌而成(见图2)。下部保温采用多层不锈钢反射屏组成。炉内装有焊接成的炉罐,采用06Cr25Ni20不锈钢氩弧焊焊接并通过严格检漏。炉罐的壁厚在保证机械强度,同时利于加快热平衡速度。炉罐下法兰固定在升降机架上,在维修时可以将炉罐与机架的连接松开,炉罐可以随炉底降下,达到在炉内直接进行加热器检修的目的,免去了拆砌耐火材料的过程。炉罐下法兰通水结构,保证炉罐与炉底的密封[5-6]。

图2 炉体

炉盖由不锈钢、高温耐热不锈钢06Cr25Ni20以及高温耐火材料组成。炉底采用双层水冷结构,炉底法兰与炉罐进行真空密封,炉底设有真空口、进气口、排气口、排污口及工件热偶口和炉罐压力检测口等。炉底可升降开启,装卸料装置要确保料盘平稳缓慢升降。炉底装有可升降的装料工作台,装料工作台上放置料盘料架,升降装料工作台采用电动升降移动,炉底升降装置要设有上升限位和下降限位。升降机构由主机架、减速器底板、主动轴、传动轴、导轨、提升机构等部件组成。丝杠螺母传动副使提升机构中的横梁上下运动。横梁上装有顶锥构件,4个顶锥对应于炉底底部支架上的4个定位孔,从而带动炉底作升降运动。

3.2 供气系统

保护气体采用氩气,氩气微正压,氩气流速可控。有高压、低压声光报警。氩气从炉罐底部通入,上部排气,进入炉膛内的工作气氛需预热到与炉温接近后通入(见图3)。出现紧急情况时,可自动/手动切换到保护气体管道。进入炉膛内的工作气氛需预热到与炉温接近后通入,流量控制采用质量流量计,流量计能与PLC进行实时通信。该设计结构具有可以实现炉内恒压或恒流量的控制方式,针对炉压、气源压力、流量进行异常报警,当炉压过高或过低时给出报警,尤其是炉压过低时自动关闭排气阀,防止空气倒吸等优点。

图3 供气系统

3.3 真空系统

设备带预抽真空系统一套,抽真空时间小于30 min,真空度可达到10 Pa;配置德国莱宝D60C直联泵及真空电磁阀一套,真空测量采用成都睿宝真空计及真空电阻规。

3.4 加热元件

加热元件采用螺旋镍铬丝嵌入固化在耐火砖内,有效减少了表面负荷,增加了使用寿命,防止镍铬丝使用中变形,造成加热器与炉罐的短路情况。加热器沿高度方向分为三组,可以独立控温;每组均为三相加热保证了电源的三相平衡;加热器组成圆形,各方向距炉罐距离相等,保证了炉罐内的温度均匀性。通过降下炉罐,直接对加热器进行维修和更换[7-8]。

3.5 测温元件

控温热电偶采用三支K型铠装方式,每组加热一支;另有5支K型铠装Φ3内插式热电偶通过炉底接入炉罐,用于温度均匀性检测或工件温度测量,并且通过五支记录仪显示和记录;该5支热电偶在炉罐内通过插座(进口耐高温)进行连接,方便热偶的更换。

3.6 水冷系统(封闭式)

冷却水采用闭式循环,夹套材料选用321不锈钢。冷却水系统总进水有压力、温度检测,各分支有进水压力、出水流量及出水温度的检测,水路系统的压力温度检测全部采用BIEN公司的高精度变送器测量数据送PLC处理,在触摸屏上显示。当出现紧急情况时,可自动切换到城市自来水直接排放的冷却方式。

3.7 尾气处理装置

低温炭化处理过程中产生废水、废气,尾气出炉后要通过尾气冷凝器后进入尾气冷凝液收集贮槽(贮槽由买方制作),再经尾气处理装置(尾气处理方式为先冷凝,再在600、800、1 000 ℃通压缩空气进行氧化,可实现温度自动设定调节,为了燃烧充分装有空气阀)后去排风。

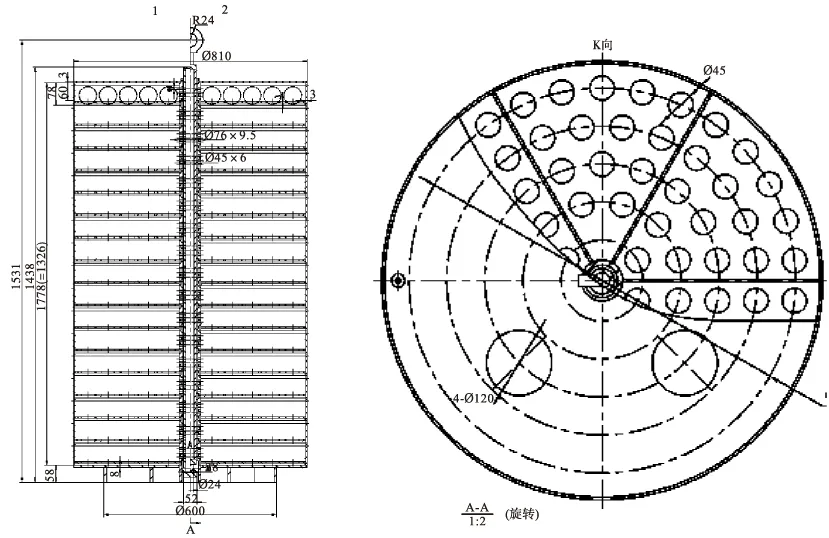

3.8 料 盘

料盘由1个底座、20层料盘、1个导气柱组成。单层料盘尺寸高度78 mm,外径810 mm ,中间由筋板隔开分成6个区域,每个区域有15个孔洞,用于放置压制后的球坯。料盘总高约1 400 mm,最大装球量为1 530球,单层需要承重约25 kg。装料总质量约420 kg。低温炭化装置料盘采用06Cr25Ni20(310S耐热钢)材质焊接加工而成,厚度 3 mm(见图4)。

图4 料盘

3.9 电气控制及报警系统

温度控制采用三组独立控制模式,每组都有块0.1级温控器控温,采用热电偶—温控器—SCR—加热器—热电偶的PID闭环控温模式。可以设定多条多段工艺曲线,曲线可以在触摸屏中设定或选择。这套设备的控制方式采用仪表+PLC+触摸屏+无纸记录仪的方式,保证设备可以实现自动和手动工作模式。为了保证控制系统在高温环境下的正常工作,控制柜上装有专用空调。预留远程监视通信口,支持以太网协议,可将PLC上采集的信号上传上位机。本设备对于超温、温度偏差大、气源不足、升降故障、水温过高、真空度不足、氩气压力不足、水压不足、炉压异常等异常情况进行声光报警, 并执行相应的保护措施。但对于超温和缺水故障,不是马上执行保护措施,而是给予一定的预警时间,若在预警时间内未能排除故障,设备就执行保护措施。

4 运行效果

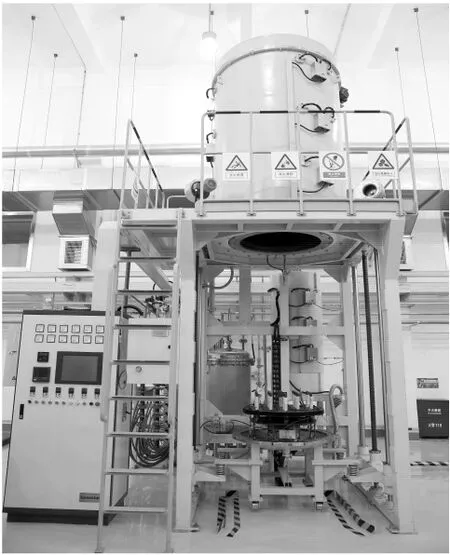

低温炭化装置经过设计、安装、调试和生产运行,各项参数和功能均达到了设计指标(见表2),符合预期设计要求。该设备2015年8月正式已投入使用,经过两年的连续运行,该设备运行稳定可靠,可以制备出合格的产品(见图5)。

表2 设备运行实际参数

图5 低温炭化装置

5 小 结

通过对低温炭化装置的设计、安装、调试和运行,该设备具有以下优势:

(1)低温炭化装置各项参数和性能达到了设计指标;

(2)低温炭化装置可以制备出合格的产品;

(3)低温炭化装置操作简单,满足了高温气冷堆核电示范工程核燃料元件生产线工业化生产的要求;

(4)低温炭化装置研制成功后,填补了高温气冷堆核燃料元件低温炭化工业化处理设备的空白。