基于UG NX12.0的叶轮四轴加工工艺研究

佛新岗

(西安航空职业技术学院,陕西 西安 710089)

随着我国数控加工业不断发展,加工要求也不断提高。三轴数控加工在满足产品形状复杂度、形位高精度和加工周期短等要求方面,存在很多不足。而多轴数控加工中心[1-2]恰恰可以弥补这些不足,一次装夹可完成多个面的加工,简化对刀、装夹过程,减少由此产生的误差,提高加工效率。可以加工三轴加工中心无法完成的复杂形状的曲面。

某航空企业在生产过程中,接到了一份小批量的叶轮生产订单。提到叶轮加工,自然会想到叶轮的形状比较复杂,叶片与叶片之间一般会有加工干涉,由于其零件形状的特殊性,所以一般情况下都会采用五轴数控加工中心加工,但是鉴于该企业目前只有四轴立式加工中心,若外包加工,则必然加大生产成本。在分析了零件图纸之后,叶轮叶片扭曲不是很大,综合考虑之后决定采用现有设备进行加工。

1 制订加工策略

1.1 加工工艺方案设计

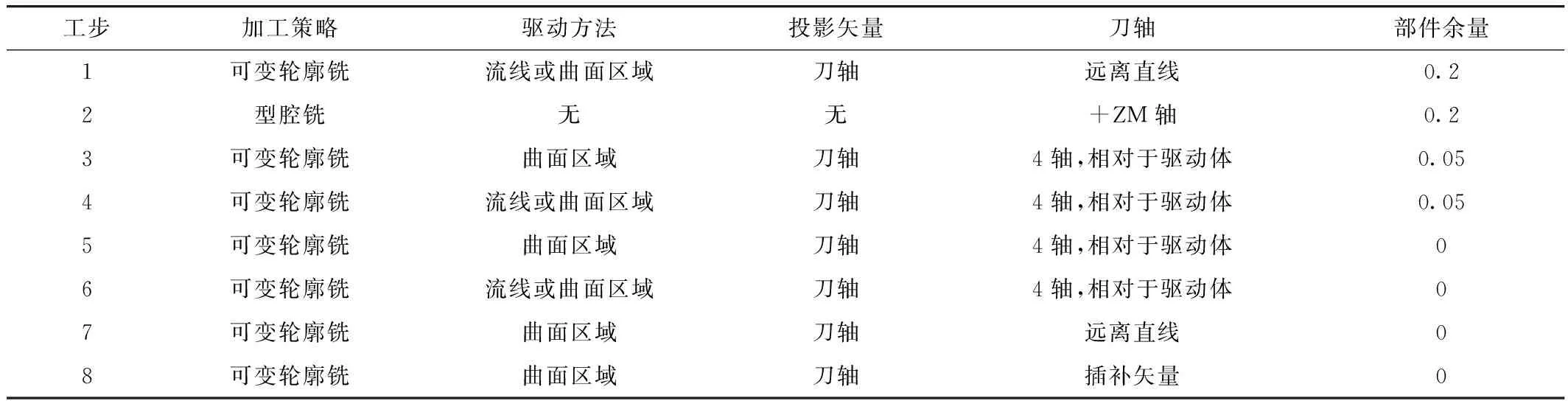

零件材料为A2618,尺寸为Φ130 mm×80 mm。零件长度、直径尺寸已经精加工到位,无须再加工。零件选用四轴立式加工中心,自定心卡盘装夹,遵循先粗后精加工原则:粗加工⟹半精加工⟹精加工⟹清根。零件加工程序单如表1所示。

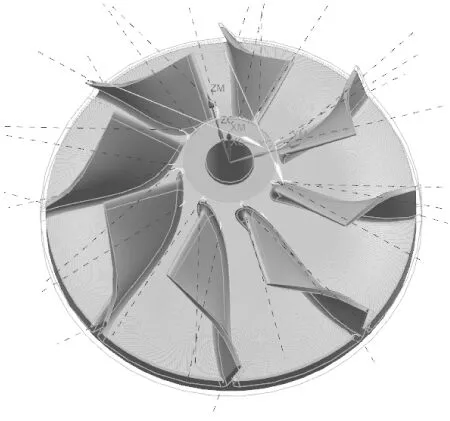

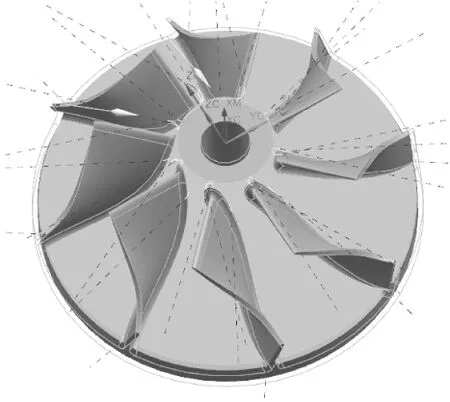

1.2 生成加工刀路

以UG NX12.0软件为平台,采用mill_contour和mill_multi-axis模块[3-4]功能完成叶轮加工的刀轨设计,具体刀轨策略如表2所示,生成的刀轨如图1~图8所示。

2 后处理开发

在利用UG软件创建操作,并生成刀具加工轨迹后,需要根据机床结构、操作系统信息等,把这些包含刀位点数据的轨迹转变成机床可以执行的代码,这个转换过程叫后处理[5-6]。同一台机床可能有多个不同的后处理,但是不同的编程员用不同的操作、不同的后处理,却能完成同一个零件的加工。针对不同形式的加工编程,需要和后处理协同工作,才能得到想要的结果,因此后处理是一定要和加工操作相适应。

表1 零件加工程序单

表2 刀轨策略

图1 毛坯开粗刀轨

图2 叶槽开粗刀轨

图3 叶片半精加工刀轨

图4 轮毂半精加工刀轨

图5 叶片半精加工刀轨

图6 轮毂精加工刀轨

图7 包覆面精加工刀轨

图8 清根刀轨

2.1 数据准备

数据准备主要指的是搜集和产品加工相关的资料,譬如:机床原点、编程原点、机床行程、数控系统(FANUC-0i)等数据。

2.2 定制后处理

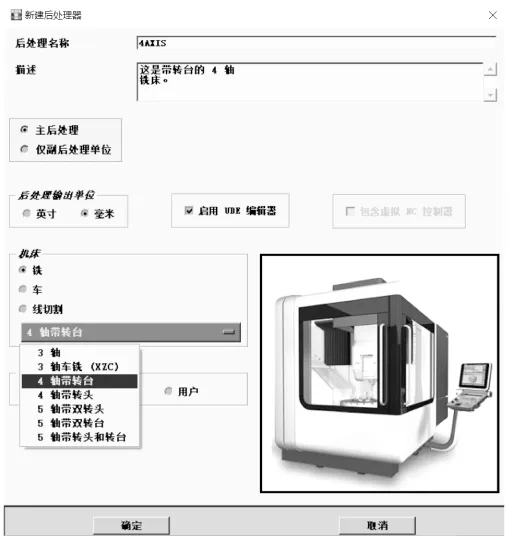

(1)设置后处理名称为4AXIS,单位为mm,机床类型为4轴带转台,如图9所示。

图9 设置机床类型

(2)机床行程设置:X600,Y400,Z450;XYZ轴最大切削速度:3 000,如图10所示。

图10 一般设置

(3)第4轴设置旋转平面为YZ(A轴),最大进给率为3 600(°)/min,轴限制为±99 999(°),如图11所示。

图11 第4轴设置

(4)在程序和刀轨标签中选择G代码,设置公制代码为G21。后处理单位如图12所示。

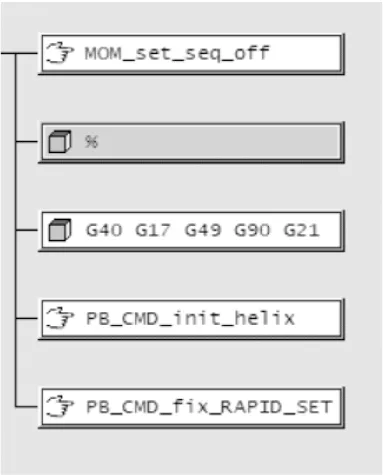

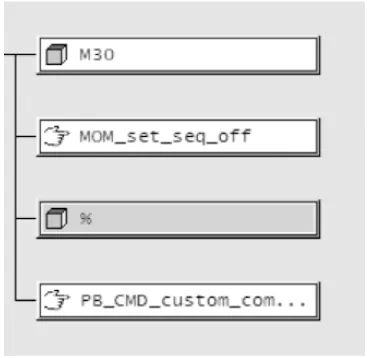

(5)在程序和刀轨标签中选择程序,设置程序初始化指令起始序列如图13所示,设置工序起始序列如图14所示,设置工序结束序列如图15所示,设置程序结束序列如图16所示。

图12 程序单位设置

图13 程序初始化设置

图14 工序初始化设置

图15 工序结束设置

图16 程序结束设置

(6)保存退出。在保存目录下会生成 3 个文件,分别是:4AXIS. def 、4AXIS. tcl、4AXIS. pui,其中. def为定义NC输出格式,. pui 为下次再次编辑文件,. tcl 为处理事件生成器发送过来的事件,并提供处理方式。

(7)集成后处理[7]。在后处理的安装目下打开后处理配置文件template_post,添加以上生成的后处理文件,如图17所示。

图17 集成后处理

3 产品加工

3.1 仿真加工

在真实加工之前,数控加工仿真系统利用计算机提供的可视化模拟加工环境,对刀具路径和材料切除过程等产品加工的本质过程进行虚拟加工,将仿真过程中反映出来的问题直观明了的显示出来,并在计算机上直接进行修改或变更,从而预防真实加工过程中的不良状况,确保加工方法和加工工艺的合理性。数控加工仿真是提高复杂曲面数控编程效率并保证产品质量的重要措施[8]。这些仿真软件可在计算机上逼真动态的显示加工过程中机床、刀具的相对运动和工件材料的去除过程,并进行过切/欠切、机床与夹具、刀具的碰撞过程检验,在计算机上实现零件的快速模拟制造加工,为实际生产提供安全保障。

首先利用前期开发的后处理文件生成叶轮加工G代码程序,部分如图18所示。利用全球领先的数控加工程序验证、机床模拟、工艺程序优化,专业的数控加工仿真软件VERTICUT[9-10]完成叶轮的仿真加工,结果如图19所示,仿真过程没有出现干涉、碰撞等问题。

图18 部分加工程序

3.2 实体加工

在利用UG软件完成叶轮的刀路规划以及采用前期开发的专用后处理器生成NC程序仿真无误后。为了验证该方法的高精度和高效性,利用AVL650e四轴立式加工中心(见图20)对叶轮进行了实体加工验证,结果如图21所示,经检验各项加工指标均符合设计要求。

图19 仿真加工

图20 AVL650e四轴立式加工中心

图21 成品实物图

4 结 语

叶轮因结构复杂,传统的三轴加工已经无法完成,需要在多轴加工中心上完成。以叶轮加工为例,在 UG NX12.0软件中进行刀路设计,设置加工各项参数,生成刀具轨迹,并利用UG/Post Builder后置处理构造器模块构建完成立式四轴加工中心后置处理程序,生成NC数控加工程序,并利用VERICUT进行仿真加工,验证了后置处理的正确性。实践证明:该方法构建的后置处理程序完全满足该四轴立式加工中心的加工要求,为企业节约了生产成本,适合进一步推广应用。