天然气提氦技术开发进展

李长俊,张财功,贾文龙,王 博

(西南石油大学 石油与天然气工程学院,四川 成都 610500)

氦是一种稀有的战略资源,在人类科技进步及国民经济发展中具有不可比拟的作用,自1868年发现以来就成为研究的热点[1]。 在室温和大气压力下,氦气无色无味无毒,呈化学惰性,密度小,导热性好,扩散性强;而液氦具有λ转变、无三相点、高量子力学零点能及低汽化潜热等特殊性质。 因此,氦气及液氦在宇宙探索、军工、超导、保护气、检漏及核工业等领域得到了广泛应用[2-4]。

氦气主要从富氦天然气[5,6]提取,近年来新发现氦源,如2016年在坦桑尼亚大裂谷内发现的世界级氦气田[7],而世界氦资源主要分布在美国、卡塔尔、俄罗斯、阿尔及利亚等国。 天然气提氦于上世纪20年代在氦源国兴起,美国林德公司为了处理Petrolia油田的含氦天然气,在沃斯堡建造了第一个商业氦气厂。 1929年美国在德克萨斯州阿马里诺市的Cliffside油田建造了一座更大的天然气提氦厂[8]。 第二次世界大战后,天然气提氦工业进入迅速发展的阶段,而且主要集中在美国、俄罗斯等氦资源丰富、单位氦含量高的少数国家[9]。 截至2009年,俄罗斯已有5座采用低温工艺的天然气提氦工厂投产, 而美国已有14套天然气提氦装置在运行,其中12套装置采用低温工艺[10]。到2014年,美国建成22套天然气提氦装置(19套运行)。

我国含氦天然气资源稀缺,仅占世界氦资源量的0.15%~0.2%,上世纪也仅有四川威远气田生产小部分氦气[11],其余主要从美国进口。我国天然气提氦工业起步较晚,成都化工总厂在60年代建成我国第一个天然气提氦装置,气源为四川威远气田含氦天然气[9]。 1994年我国研究出聚砜-硅橡胶中空纤维膜提氦法,氦收率63%~75%[12]。 1995年我国研究人员提出了膜分离+低温分离联合提氦法, 降低了投资成本,但由于技术问题并未工业化[13]。2012年中石油西南油气田分公司蜀南气矿和成都化工总厂在四川荣县东兴场镇投资建设的提氦厂投产[14],采用自主知识产权的提氦技术, 年产纯氦约21×104m3,氦收率大于96.5%,其中,粗氦的纯度达90%~95%,是我国唯一运行的天然气提氦装置。 粗氦采用气瓶拖车运输到成化总厂进行精制得到纯度高达99.999%~99.9999%的纯氦。近年来,我国相继在塔里木盆地及渭河盆地发现新的氦资源[15,16]。 2018年陕西省在渭河盆地设立了我国第一个氦气探矿权[17,18],不仅为我国自主提氦的研究提供了资源条件, 也对我国天然气提氦技术的发展提出了迫切的需求。因 此,开展天然气提氦技术的研究具有重要的战略意义。

1 传统天然气提氦技术

天然气提氦技术包括非低温法和低温法(深冷法)[9]。 非低温法主要包括物理吸附法、溶剂吸收法、膜分离法和变压吸附法(PSA法),低温法即冷凝法。其中,PSA法、膜分离法及深冷法是最主要的三种提氦方法[20],而深冷法最为常用[9]。

1.1 变压吸附法(PSA)

变压吸附法利用吸附剂在不同压力下的吸附量差异,升压吸附,降压时被吸附气体解吸,吸附剂再生[21]。 变压吸附一般采用两塔交替进行吸附和再生操作,连续生产。 2008年,印度Kuthalam集气站[22]成功实现了PSA法提氦, 每天处理约1224 m3天然气。截止目前,PSA法已在美国三大提氦装置得到了应用[21]。 图1所示为美国两级PSA粗氦精制专利技术[23,24]。

图1 两级PSA氦精制工艺流程

典型的PSA工艺流程如图2所示[25,26]。 粗氦与空气混合后,经预热和催化将H2及碳氢化合物氧化后进入一级PSA单元脱除水、CO2及O2, 周期8 min,包括吸附、循环、减压、抽空(<10 kPa)、回流进料增压及循环进料增压六个步骤,得到90%的He。二级PSA单元周期6 min,包括吸附、减压、抽空(<10 kPa)、吹扫及氦增压五个步骤,得到99.999%的纯氦。 此外,二级PSA单元中分离出部分氦用于回流 (He纯度75%) 以达到95%的回收率, 与深冷法的回收率相近。

图2 典型PSA工艺流程

变压吸附法的优点是产品纯度高(高达99.999%),设备简单,易于操作维护,再生床层不需加热,操作成本低,采用循环工艺,连续生产[22]。但是,氦纯度越高,工艺流程越复杂。 同时,变压吸附周期短,一般约20 min,采用自动控制,对设备阀门要求高[29]。

1.2 膜分离法

膜分离法是在膜两侧压差的推动下,天然气各组分在溶解-扩散-解吸的过程中产生了渗透性能的差异, 利用氦气渗透性能好的特点实现氦气分离。按照用途,分离膜可分为氢膜、有机蒸气膜、氧氮分离膜、CO2分离膜等[2]。 大多数气体分离膜为有机高分子膜, 如聚二甲基硅氧烷膜PDMS和聚酰亚胺膜PI[27,28]。 图3所示为三级渗透提氦流程[29]。

图3 三级渗透膜提氦工艺流程

Linde公司采用四氟乙稀和六氟丙稀共聚物提氦膜处理含氦0.45%的天然气,氦收率60%[8]。 美国采用两级聚醋酸纤维平板膜将含氦0.5%的天然气提浓至82%左右[5]。 1986年,大连物化所与四川石油管理局威远天然气化工厂[13]合作,采用国产中空纤维膜从含氦0.2%的天然气中浓缩氦, 氦收率为30%。 1990年,威远气田与四川化工研究所[2]使用聚碳酸脂膜对粗氦进行了膜分离实验, 将氦气从65%提浓到90%,收率90%。1994年,南京化工学院[2]采用醋酸纤维膜将氦气提浓到99.5%,收率79%左右,但醋酸纤维膜的生产难以工业化。

虽然膜对氦气和甲烷的选择性很好,但氦气含量很小,单级膜提氦效率低,一般采用多级膜。 近年来,新的膜材料不断问世(中空纤维渗透膜),膜分离提氦法的发展前景广阔[12]。

1.3 深冷法

深冷法利用天然气中各组分临界温度的差异实现氦气的分离[30]。虽然深冷法操作弹性低、设备投资和能耗较高,但是产品纯度、收率较高,是应用最广泛的提氦方法, 约90%的氦气是通过深冷法提取的[20]。 图4所示为深冷法提氦的典型步骤[29]。

图4 深冷法天然气提氦典型流程

深冷法提氦工艺一般由预处理工艺 (脱CO2、H2O)、提粗氦工艺(氦含量60%~70%)和粗氦精制工艺(带压钯催化氧化脱氢)[22]组成,主要包括闪蒸(多级)分离工艺、精馏分离工艺和闪蒸精馏分离工艺,所需冷量一般由氮循环制冷提供。

(1)单塔分离+高中压氨循环制冷工艺如图5所示[31],原料气经硅胶干燥器脱水及分子筛脱CO2后经预冷器、氨冷却器、主冷却器冷却后进入精馏塔的常压液甲烷冷凝段和减压液甲烷冷凝段,精馏塔塔顶产物进脱氢反应器得到粗氦。 80年代后,由于气田压力下降,工艺能耗大幅增加,无法适应生产条件的变化。

图5 单塔天然气提氦工艺流程

(2)前膨胀+氮气循环制冷两塔分离工艺又称克劳特循环工艺,其典型流程如图6所示[10],原料气经氨预冷及膨胀制冷得到的冷却气经一级和二级提浓操作后制得粗氦,二级提浓塔塔顶采用氮循环制冷。 提浓塔底的液态甲烷经回收冷量后由压缩机增压外输。 该工艺能耗较低,但由于操作压力和操作温度低,对变工况的适应性差[22]。

图6 前膨胀提氦工艺流程

(3)后膨胀+氮循环制冷工艺流程如图7所示[22],含氦天然气经冷却后进入一级、二级提浓塔,二级提浓塔顶制得粗氦。 一级提浓塔塔底的大部分液甲烷由冷却器回收冷量后增压外输,另一部分液态甲烷节流后作为一级提浓塔塔顶的冷源,再进入冷却器回收冷量,二级提浓塔塔顶采用氮循环制冷。 该工艺的粗氦浓度高,提浓塔压力及制冷温度有所提高, 装置能耗大幅降低, 已在我国荣县提氦厂应用[14]。 该工艺可利用膨胀比灵活控制进入一级提浓塔的流体温度,且不影响换冷和其他分离环节[31]。

图7 后膨胀提氦工艺流程

2 集成天然气提氦技术

虽然深冷法提氦的氦回收率通常较高 (94%),但采用深冷法生产1 m3的氦, 需要处理近600 m3的天然气[13],生产成本高,设备投资大,能耗大,保冷效果不佳。 为了提高提氦的经济性,目前的做法是将深冷法与其他提氦方法或其他分离工艺进行联合或联产提氦[9],如深冷法与膜分离法联合提氦,天然气提氦与LNG联产,大幅降低了能耗和设备投资费用。

2.1 深冷-膜分离联合法

深冷-膜分离联合法是含氦天然气经过净化处理(脱除H2S、CO2、H2O)后采用深冷工艺提取粗氦,再采用膜分离技术进行提纯。 提氦装置规模小,操作成本低,适用于贫氦天然气。

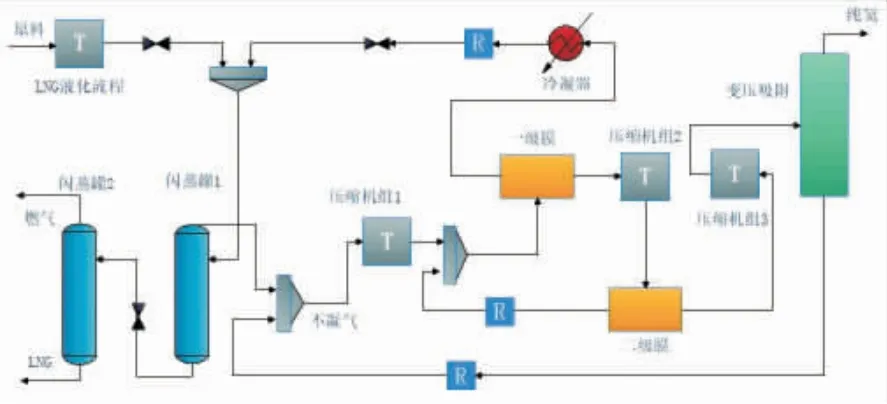

1995年,大连化物所进行了深冷-膜分离工艺的研究,氦气提浓5~5.5倍,回收率为63%~75%。 典型深冷-膜分离联合提氦工艺流程如图8所示[2]。原料气首先经C3/MRC流程冷凝至-142℃,经减压操作得到LNG产品,将不凝气进行冷凝得到粗氦(90%),粗氦经膜分离及PSA纯化得到精氦[2],流程简单,操作容易,占地面积小,但由于膜的选择性影响,氦回收率不高。2015年,Laguntsov等[32]研究了膜的选择性对于分离过程的影响,研究发现,能耗随着膜选择性的提高和压差的增大而下降。

图8 深冷-膜分离联合提氦工艺流程

2.2 深冷-膜分离耦合法

深冷-膜分离耦合法将提氦与LNG液化流程耦合,采用两级膜实现氦气的提浓,不仅提高了氦回收率,还提高了液化流程的液化率。图9所示为深冷-膜分离耦合提氦工艺流程[2]。

图9 深冷-膜分离耦合提氦工艺流程

原料气经深冷工艺(深冷温度-146 ℃)及闪蒸操作(闪蒸压力0.3~0.5 MPa)的不凝气经加压和两级膜的分离提浓操作后,由PSA单元进行提纯。其中,在两级膜及PSA单元,采用回流循环,氦回收率高达96.4%,LNG液化流程的液化率也提高了4.2%[2],经济效益良好。

2.3 LNG联产法

氦气生产通常与LNG/NRU深冷单元相集成,以解决单一提氦经济效益差的问题。2015年,罗尧丹[22]提出了一个低含氦天然气提氦联产LNG工艺流程,产品为粗氦和LNG,采用PSA法提浓粗氦,流程如图10所示。 研究发现,提高制冷剂低压压力,装置能耗下降。 2017年,Jahromi等[33]采用3床5步PSA研究了PSA循环对LNG/NRU联合提氦回收率的影响,研究表明,采用该PSA循环时,He纯度(94.3%)、He回收率(62.1%)和产量达到最大。

图10 天然气提氦联产LNG工艺流程

2.4 NRU联合法

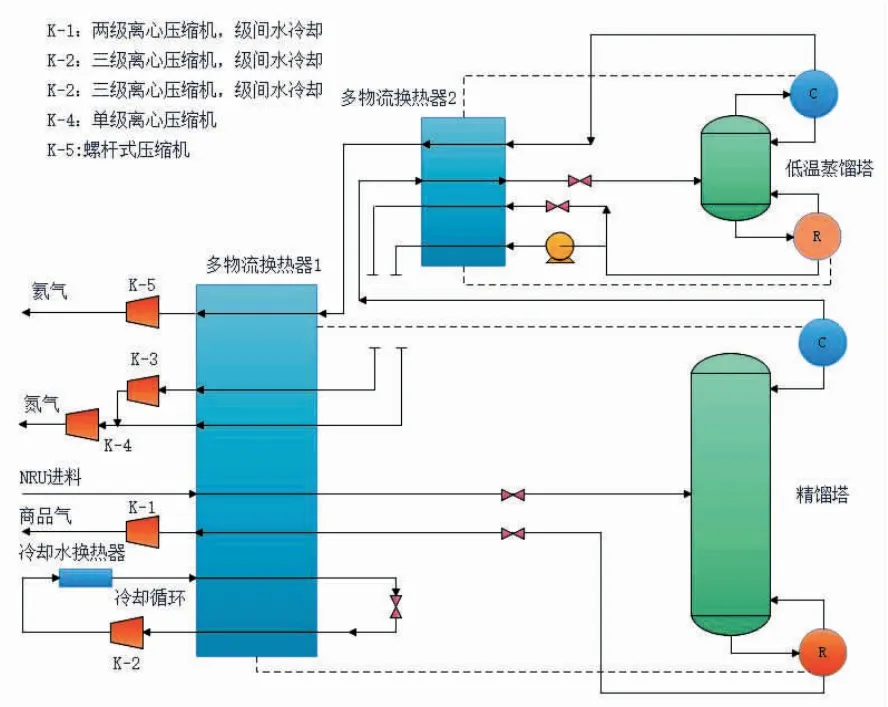

该方法是将经除杂及重烃脱除的天然气输入脱氮单元NRU进行甲烷、氮气和氦气的分离,由提氦装置(HeXU)进行氦的分离,使用PSA法将氦气提纯至99.99%, 氮气用于提高油气回收率(EOR/EGR)。图11所示为LNG/NRU-PSA工艺方框图[33]。提氦有两种工艺:一是低温蒸馏工艺(CD-HeXU),二是膜分离工艺(MB-HeXU)[34]。美国BCCK公司[35]已成功地将提氦技术与其脱氮技术组合,氦回收提升了低BTU天然气加工项目的经济性。

图11 LNG/NRU-PSA工艺流程

(1)单塔提氦工艺(NRU-SCDHeXU),典型的低温蒸馏提氦工艺如图12所示[34]。 NRU来气经换热及节流降温后进入精馏塔分离,塔顶富氦物流经换热及预冷后进入低温冷凝塔进行氦气和氮气的分离,塔顶产品为粗氦(纯度90%),加压至3 MPa后输送至PSA提纯装置。塔底产品为氮气,经换热后加压输送至EOR/EGR单元以提高油气采收率。

图12 NRU-SCDHeXU提氦工艺流程

该工艺使用由甲烷循环制冷辅助的低温蒸馏塔来满足回流冷却要求,进料由精馏塔底部物流预冷却,降低了贫氮和贫氦进料的系统功耗,多物流换热器热集成了SHR的优点, 提高了冷能回收率。低压氮气用于提高油气采收率,避免氮气放空造成的资源浪费。

(2)双塔提氦工艺(NRU-DCDHeXU),图13所示为NRU联合提氦双塔工艺流程图[23,36]。 进料在主换热器冷却后进入高压塔,回收氦气。 高压塔顶出料含有大部分He, 经分离器分离得到氦含量50%~70%的粗氦,直接进入He净化和液化单元。 高压塔底部物料中的N2与CH4在低压塔中进行分离。 低压塔塔顶的富N2产物在热交换器中与高压塔塔底物料换热。 为了降低富CH4产物中的N2浓度,在低压塔的底部设置再沸器, 低压塔塔底的富CH4物料经增压和换热得到商品气。 高压塔的冷凝器为低压塔和高压塔提供回流(未画出)。

图13 NRU-DCDHeXU提氦工艺流程

双塔提氦工艺的工艺流和制冷流之间具有较高的集成度,除了回收粗氦之外,还可回收C2+烃、燃料气和氮气,但是,该工艺对进料气体的组成和产品市场的依赖性较大[36]。

(3)膜分离提氦工艺(NRU-MBHeXU),典 型的NRU-MBHeXU工艺流程如图14所示[34]。 与NRUDCDHeXU流程相同的是, 精馏塔顶富氦物流经换热后进入两级膜系统进行氦气和氮气的分离,氦气经加压后进入PSA单元提纯, 氮气用于提高油气采收率。 该流程与NRU-DCDHeXU的区别在于该流程使用两级膜系统代替低温蒸馏塔。 此外,为提高膜渗透速率,在一级膜前进行增压。 为提高氦回收率,将二级膜的部分产物回流。

图14 NRU-MBHeXU提氦工艺流程

以上两流程中,低温蒸馏提氦工艺较膜分离提氦工艺的功耗低10%~40%,但是,在高压下要保证HeXU进料中的氦浓度不是很小时,与DCDHeXU相比,MBHeXU能耗更低(最大减少5%)。因此,工艺的选择最终取决于进料条件、成本等因素。

2.5 NGL-NRU联合法

NGL-NRU联合提氦法将氦气回收与天然气凝液(NGL)回收及脱氮单元(NRU)进行热集成。 由于含氦天然气中富含氮气、 乙烷及较重的碳氢化合物,将NGL、NRU及提氦联产时,各个单元之间相互促进使得凝液回收率、氦气回收率及氮气回收率提高。 1992年,Handley等[37]进行的NGL-NRU联合提氦法经济性分析发现整体装置投资降低,经济效益显著。 图15所示为NGL-NRU联合提氦流程图[37]。

图15 NGL-NRU联合提氦工艺流程

2.6 水合分离+催化脱氢法

水合分离法是通过控制操作条件使易生成水合物的气体组分形成水合物, 而He难以形成水合物,从而实现氦的分离[38,39]。 图16为水合分离提浓+催化脱氢精制的集成工艺流程图[39]。 采用两级水合分离法,即一级水合脱酸气,二级水合提氦气。 井口天然气经脱除凝析油和杂质后,通过水合反应脱除H2S、CO2,使He、H2、CH4、N2得到提浓。 将一级水合物浆液的分解产物通入尾气处理单元,气体通入二级水合反应器,在四氢呋喃(THF)的作用下生成CH4+N2二元水合物,使气相中的He、H2得到提浓。 从水合分离过程II中得到的天然气水合物浆液, 经固液分离后进行固态储运;自反应器II顶部引出的He、H2物流,配以定量O2,经催化脱氢精制和脱水后得到高纯氦气。

图16 水合法提氦工艺流程

水合分离+催化脱氢提氦法较低温冷凝法可显著降低制冷能耗,与变压吸附和膜分离相比,压力损失小、分离效率高,同时还具有简化工艺流程、节省投资、连续生产等优势,具有广阔的发展前景。

2.7 闪蒸法及改进

图17 APCI闪蒸工艺流程

图18 Linde闪蒸工艺流程

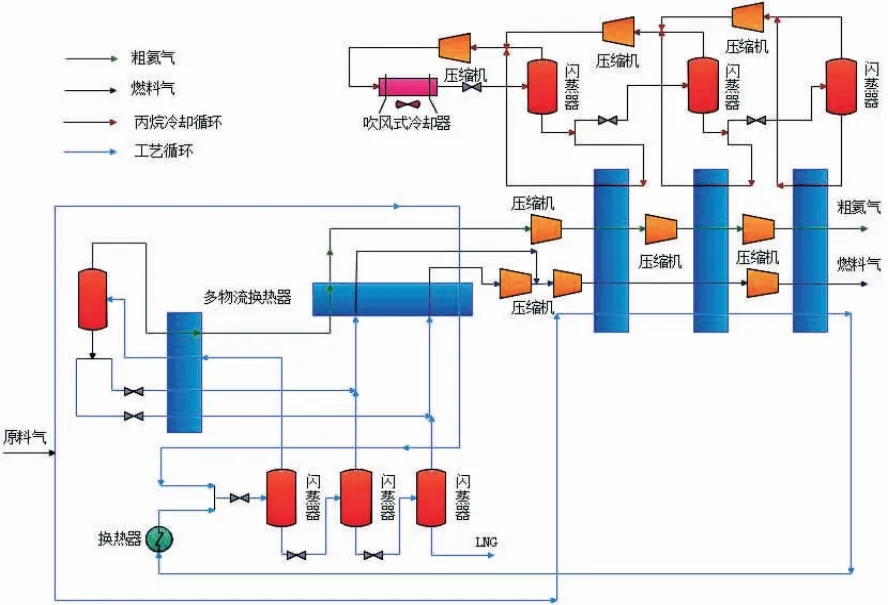

除了深冷法,多级闪蒸分离法也是天然气提氦的有效方法[23,40]。 在闪蒸工艺中,进料的压力逐级递减, 各级闪蒸器顶部得到含有大量N2的粗氦产品,闪蒸器底部的液相天然气用于预热进料。 粗氦产品的氦浓度取决于进料的氦浓度、压降及由此产生的温度变化。 闪蒸工艺产品氦浓度较低,但是它比深冷法成本低。 图17所示为APCI闪蒸工艺流程图[20],图18所示为Linde闪蒸工艺流程图[20]。

美国APCI公司2008年提出的APCI闪蒸工艺由三级闪蒸单元、单级闪蒸单元、两个多物流换热器及一个管壳式换热器组成[20,41],图17为工艺流程图。原料气经换热、节流及闪蒸后得到粗氦、燃料气和LNG产品。 APCI工艺流程简单、氦回收率高,该工艺适用于氦含量大于0.1%的天然气[20,41]。

Linde公司2009年提出的Linde多级闪蒸循环提氦工艺由三级闪蒸单元、两级闪蒸单元、节流阀及换热器组成,图18为工艺流程图[20,41]。 原料天然气经节流膨胀后进入三级闪蒸单元, 气相出料经换热进入二级闪蒸单元进一步提氦,得到粗氦产品及燃料气。该工艺的设备少,组态简单,氦收率较APCI工艺高。

图19 改进的APCI工艺流程

2016年,Mehrpooya等[20]改进了APCI工艺和Linde工艺。改进的APCI闪蒸工艺由四个闪蒸器和两个多物流换热器组成,采用三段丙烷冷却循环来冷却产品物流[42], 工艺流程如图19。 将原料气 (氦含量0.05%)分为两股,采用不同方式冷却并混合后,经节流降压后进入一级闪蒸器,顶部物流在提氦闪蒸器进行氦气分离,得到氦含量55.6%的粗氦。 一级闪蒸器底部物流进入两级闪蒸分离段,顶部出料与提氦闪蒸器的底部物流混合, 得到甲烷含量75%的燃料气。 三级闪蒸器的底部为LNG产品。 改进的APCI工艺的氦回收率显著提高,但流程复杂,节流阀、压缩机和多物流换热器较多,能耗较高,火用损较大。 同时, 多级压缩段的级间冷却采用多物流换热器,需外加冷源。

改进的Linde工艺[20,43]可从含氦天然气物流中分离出粗氦产品。 工艺主要由空冷器、多级氦气压缩机及多物流换热器组成,工艺流程如图20所示。 将原料气(氦含量0.06%)分两股,采用不同方式冷却并混合后, 经节流降压进入三级闪蒸两级提氦单元,提氦闪蒸器顶部产品经混合及压缩得到氦含量42.2%的粗氦。 二级闪蒸器液相物流经节流降压后在三级闪蒸器中分离,塔顶气相与提氦闪蒸器底部物流混合得到甲烷含量73%燃料气, 三级闪蒸器的底部为LNG产品。

图20 改进的Linde工艺流程

该改进的Linde工艺较Linde工艺的氦回收率高,但流程复杂,节流阀、压缩机和多物流换热器的火用损较大。 与优化的APCI工艺不同的是,该工艺采用两个闪蒸器进行提氦操作,粗氦产量较大,但氦纯度低于优化的APCI工艺。 同时,产品气压缩段采用空冷器代替多物流换热器进行多级冷却,较APCI工艺能耗小。

2.8 TSA+真空PSA法

美国专利[23,44]提出了一种使用变温吸附(TSA)和真空变压吸附(VPSA)集成的提氦工艺,工艺流程图如图21所示。TSA单元主要从进料中脱除CH4和重组分, 避免VPSA单元的快速降解和饱和, 提高VPSA单元的效率和回收率。TSA单元吸附剂的选择取决于重质烃和其他杂质(如H2S)。 常用吸附剂有硅铝酸盐HISIV3000(UOP),含γ氧化铝的沸石ZSM-5。VPSA单元在常温和0.48 MPa的吸附压力下运行,由四个吸附床层组成, 每个床层包括三层吸附剂,顶层氧化铝床层,中间层用于去除重组分(如CH4),下层用于吸附N2, 采用高容量吸附剂如沸石CaX或LiX。Allie[44]采用该工艺从He含量小于10%的原料气中回收氦气,氦的回收率高达95%。

图21 TSA+VPSA提氦工艺流程[23,44]

3 结论及建议

目前,单一的天然气提氦技术能耗巨大,成本很高。 基于我国氦资源稀缺的情况,将多种提氦方法共同应用的联合法及将天然气提氦与LNG生产、NRU等单元集成的方法不仅提高了氦气的回收率及回收纯度,还大幅降低了提氦的成本及整体装置的投资,经济效益显著,展现出了广阔的应用前景,表1所示为文中集成的提氦方法汇总。集成提氦方法的发展对于实现我国天然气提氦自主化、 保障国家用氦安全具有重要意义。在集成方法的研究中,提高集成度是重中之重,也是突破口。 其次,我国也应加快氦保护法的建立,推动我国提氦技术的进步。

表1 集成的提氦方法汇总