焙烧方式对含砷金精矿中金、银浸出率的影响①

胡杨甲, 赵志强, 罗思岗, 赵 杰, 王国强

(矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京100160)

随着我国禀赋较好的金矿资源逐渐枯竭,国内各黄金冶炼企业将面临越来越多的难处理金矿石。 目前难处理金矿石高效提金已成为黄金提取领域的研究热点。 微细粒含砷金精矿作为典型的难处理矿石,其中大部分金以微细粒或次显微金形式被包裹,或赋存于黄铁矿和毒砂的晶格中[1-4],同时由于精矿中存在大量毒砂,会降低氰化钠溶液的活性,采用常规细磨-氰化浸出的方法难以获得较高的浸出率。 因此,这类矿石在氰化浸出前必须经过预处理,将黄铁矿、毒砂氧化,使包裹其中的金、银暴露出来,并脱除有害元素砷。目前焙烧是最为成熟的预处理工艺,采用合适的焙烧方式和工艺参数能够获得较高的金、银回收率[5-8]。本文采用焙烧预处理-氰化浸出工艺处理某含砷金精矿,研究了不同焙烧方式对金、银浸出率的影响。

1 实 验

1.1 实验原料

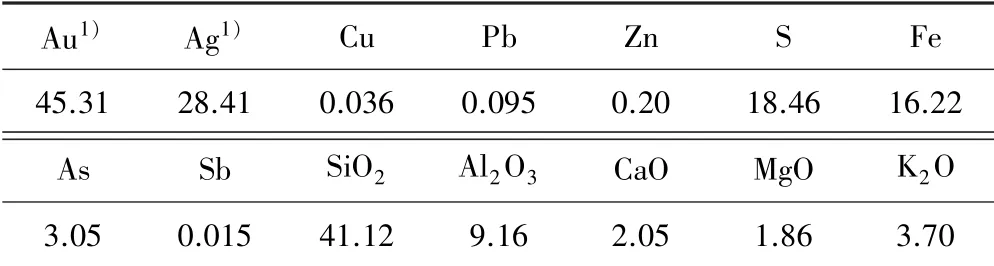

实验所用矿样为浮选得到的含砷金精矿,其中金属矿物主要为黄铁矿、毒砂以及少量的黄铜矿、方铅矿,脉石矿物主要有石英、白云石、绢云母。 该金精矿化学成分分析结果见表1,金化学物相分析结果见表2,粒度分析结果见表3。

表1 金精矿主要化学成分分析结果(质量分数)/%

表2 金化学物相分析结果

表3 金精矿粒度分析结果

结果表明,金精矿含砷3.05%,金主要以硫化物(黄铁矿、毒砂)包裹金形式存在,且大部分金分布在细粒级矿物中。

1.2 实验方法及设备

1.2.1 焙烧实验

一段焙烧实验:称取200.0 g 金精矿置于瓷舟中(添加剂焙烧实验中按一定比例加入添加剂混匀),放入升至设定温度的SX-12-10 箱式电阻炉中,恒温焙烧至设定时间后取出瓷舟,冷却至室温后得到焙砂。

两段焙烧实验:称取200.0 g 金精矿置于瓷舟中,放入升至设定温度的SX-12-10 箱式电阻炉中,恒温焙烧至设定时间,完成第一阶段焙烧;继续升温20 min至设定温度,恒温焙烧至设定时间,完成第二阶段焙烧;取出瓷舟,冷却至室温后得到焙砂。

1.2.2 氰化浸出实验

称取一定质量的焙砂洗涤后置于烧杯中,调节矿浆浓度为33%,添加石灰调节矿浆pH 值至11.5 左右,按4.0 kg/t焙砂加入氰化钠,采用IKA-P4 型搅拌器机械搅拌浸出24 h,浸出完成后过滤,滤渣经多次洗涤后烘干制样,采用高温灼烧-王水溶样-活性炭吸附-解吸-火焰原子吸收光谱法测定滤渣中的金、银含量。

2 实验结果与讨论

2.1 焙烧预处理-氰化浸出实验

2.1.1 一段焙烧条件实验

一段焙烧条件实验结果见图1。 由图1 可知金、银浸出率随温度升高呈先升高后降低趋势。 在650 ℃下焙烧1.0 h,金浸出率相对较高;焙烧温度650 ℃、700 ℃条件下,延长焙烧时间金浸出率略有下降。 500~550 ℃温度范围内,延长焙烧时间有利于银的浸出;继续升高温度至600 ℃后,延长焙烧时间银浸出率呈下降趋势。 实验结果表明,一段焙烧适宜的焙烧温度为650 ℃,焙烧时间为1.0 h。

图1 焙烧温度和焙烧时间对金、银浸出率的影响

2.1.2 两段焙烧条件实验

为了进一步提高金、银回收率,进行两段焙烧实验,固定第二阶段焙烧温度为650 ℃、焙烧时间为1.0 h,考察第一阶段焙烧温度及焙烧时间对金、银浸出的影响,结果见图2。

图2 第一阶段焙烧温度和焙烧时间对金、银浸出率的影响

由图2 可知,焙砂中金、银浸出率随第一阶段焙烧温度上升呈先升高后降低趋势。 焙烧温度低于550 ℃时,延长焙烧时间,金、银浸出率升高;焙烧温度600 ℃时,延长焙烧时间,金、银浸出率反而下降。 因此,选择第一阶段焙烧温度为550 ℃、焙烧时间为2.0 h。

2.1.3 添加剂条件实验

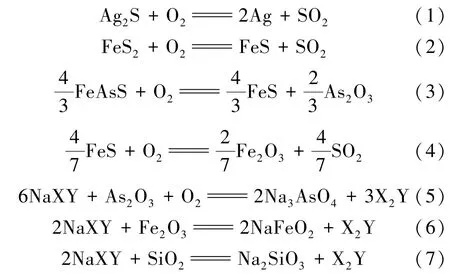

焙烧过程参数控制非常重要,焙烧温度过低,硫化物氧化反应不彻底,金、银不能完全暴露出来;焙烧温度过高,物料温度不易控制,会导致硅氧化物、铁氧化物二次包裹金、银,出现“过烧”现象,影响金、银浸出[9-10]。 为进一步提高金、银回收率,进行添加剂(NaXY + YC-1)焙烧实验,焙烧过程主要化学反应有[11-12]:

对以上化学反应进行了热力学分析,通过计算其ΔGθ-T关系式[11-12],得到吉布斯自由能和温度的关系图如图3 所示。

图3 添加剂焙烧过程主要化学反应的ΔGθ-T 图

分析图3 可知,从热力学角度分析焙烧过程中以上反应均可进行。 通过添加NaXY(一种碱性盐),可消耗焙烧过程中产生的活性硅氧化物和铁氧化物等酸性物质,避免由于局部温度过高引起的硅氧化物和铁氧化物包裹。 另外添加剂YC-1(一种氧化剂)有助于硫化物的氧化,这些都有利于减少二次包裹金、银的生成,提高金、银浸出率。 同时由于添加剂焙烧后生成Na3AsO4,可通过水洗脱除砷。

添加剂焙烧实验采用一段焙烧工艺,固定焙烧温度650 ℃、焙烧时间1.0 h,考察NaXY 和YC-1 用量对金、银氰化浸出率的影响。

添加剂YC-1 用量为20 kg/t 时,NaXY 用量实验结果如图4 所示。 由图4 可见,采用添加剂焙烧后,银浸出率大幅度提高,金浸出率也逐步提高,NaXY 用量大于100 kg/t 时,金、银浸出率变化趋缓。 综合考虑,适宜的添加剂NaXY 用量为100 kg/t,此时金和银浸出率分别达到93.56%和62.45%。

图4 添加剂NaXY 用量对金、银浸出率的影响

添加剂NaXY 用量为100 kg/t 时,YC-1 用量实验结果如图5 所示。 由图5 可见,随着YC-1 添加剂用量增加,金、银浸出率呈先上升后下降趋势,YC-1 用量从20 kg/t 增加至30 kg/t 时,金浸出率变化不大,银浸出率反而呈下降趋势。 综合考虑,适宜的YC-1 添加剂用量为20 kg/t。

图5 添加剂YC-1 用量对金、银浸出率的影响

2.2 焙烧方式对比分析

不同焙烧方式的优化条件实验结果对比见表4。由表4 可知,采用添加剂焙烧后,金、银浸出率得到明显提升,分别达到93.56%和62.45%。

表4 不同焙烧方式的优化条件实验结果对比

实验结果表明,3 种焙烧方式处理后硫脱除率都达到95%以上,一段焙烧和两段焙烧对砷的脱除率相对较差,采用添加剂焙烧优势明显。 采用添加剂焙烧-氰化浸出工艺,As、S 大部分进入烟气中,部分进入洗水中,洗水可通过化学方法除As、S 后回用。 氰化浸出渣中还含有少量的Au、Ag、Fe 等金属,回收经济价值不大。

3 结 论

1) 金精矿中金主要以硫化物(黄铁矿、毒砂)包裹金形式存在,采用常规细磨-氰化浸出工艺,金浸出率较低。

2) 采用常规焙烧方式,金浸出率均未达到90%,银浸出率低于50%。 采用添加剂(NaXY 100 kg/t+YC-1 20 kg/t)焙烧,在650 ℃条件下焙烧1.0 h,金浸出率达到93.56%,银浸出率达62.45%。

3) 添加YC-1 可加快硫化物氧化反应速率,添加NaXY 可消耗焙烧过程中生成的活性硅氧化物和铁氧化物,降低二次包裹金、银的生成,因此银浸出率大幅提高,金浸出率也有所提高。 此外添加NaXY 焙烧后生成Na3AsO4,有利于砷的脱除。