再生微粉和矿物掺合料对混凝土抗碳化性能的影响研究

白花蕾,樊耀虎,李 滢,代大虎

(1.青海大学土木工程学院,西宁 810016;2.青海省建筑节能材料与工程安全重点实验室,西宁 810016)

0 引 言

近年来,随着我国城市化进程的加快,许多城市建筑都在不断的翻新或者拆除,由此产生了大量的建筑垃圾。目前大多数的建筑垃圾都是采用直接填埋等处理方式,在占用大量土地资源的同时给社会和环境带来了巨大的压力。为了缓解建筑垃圾给环境带来的负荷,可以利用建筑垃圾制备再生骨料替代天然砂石骨料用于生产再生混凝土制品,国外大量学者对此进行了研究[1-4],同时国内学者也在再生混凝土的研究中取得了丰硕成果[5-9]。建筑垃圾经破碎、筛分后制备再生骨料过程中,产生大量粒径小于0.16 mm的微细粉末一般称之为再生微粉[10]。再生微粉中含有大量的硬化水泥石和未完全水化的水泥,具有一定的水化活性,王晓波等[11]对再生微粉进行了化学成分和强度活性检测,结果表明再生微粉的各项性能指标均能满足Ⅱ级粉煤灰要求。同时已有研究表明[12],再生微粉经过机械粉磨、热处理等方式活化后,其活性能够得到提高,其作为矿物掺合料替代水泥后用于制备水泥砂浆或混凝土时可以发挥火山灰活性和微集料填充效应[13]。

目前对再生微粉的研究主要集中在再生微粉活性、掺量等因素对再生微粉混凝土宏观力学性能的影响方面[14-15],但是对于再生微粉掺入混凝土后其长期耐久性能方面的研究相对较少。本文针对再生微粉混凝土抗碳化性能开展研究,主要研究再生微粉在0%、10%、20%、30%、40%等不同取代率下对混凝土抗碳化性能的影响规律,并与相同掺量的粉煤灰进行对比,同时考察再生微粉和粉煤灰、硅灰复掺后对再生微粉混凝土抗碳化性能的改善作用。

1 实 验

1.1 原材料

(1)水泥:青海省大通县拓华水泥有限公司生产的42.5级普通硅酸盐水泥;(2)粉煤灰:河南省巩义市龙泽净水材料有限公司生产的一级粉煤灰,比表面积为745 m2/kg;(3)硅灰:河南省巩义市龙泽净水材料有限公司生产的微硅粉;(4)再生微粉:实验室废弃混凝土进行破碎、筛分、磨细处理而得,堆积密度为855.9 kg/m3,表观密度为2 355 kg/m3,比表面积为467 m2/kg;(5)细骨料:西宁市北川河的天然河砂;(6)粗骨料:西宁市北川河的天然碎石,粒径为4.75~20 mm;(7)水:实验室自来水;(8)减水剂:西宁市城北区自强建材厂萘系减水剂。试验主要原材料化学成分见表1。

表1 主要原材料的主要化学成分Table 1 Main chemical composition of main raw materials /wt%

对再生微粉进行XRD分析,结果如图1所示,图中有CaCO3和Ca(OH)2的衍射峰,没有发现硅酸钙和铝酸钙等晶体的衍射峰,说明本次试验所用的再生微粉当中的水泥颗粒基本水化比较完全。再生微粉中的矿物成分主要是SiO2,其主要原因为再生微粉中含有大量的砂石碎屑。

图1 再生微粉XRD谱Fig.1 XRD pattern of recycled fine powder

图2 再生微粉SEM照片Fig.2 SEM image of recycled fine powder

再生微粉SEM照片如图2所示,从图中观察到,再生微粉表面粗糙、空隙较大、质地较为疏松、需水量大,加入混凝土后会对混凝土的工作性能产生不利影响。

1.2 试验用配合比设计

分别以0%、10%、20%、30%、40%的比例单掺再生微粉、单掺粉煤灰及复掺再生微粉、粉煤灰和硅灰替代水泥后制备混凝土,具体配合比设计如表2所示。

表2 混凝土配合比设计Table 2 Mix design of concrete

1.3 试验方法

按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》制作100 mm×100 mm×100 mm的立方体试块,每组3块。试块养护24 h拆模,拆模完成放入标准养护室,养护28 d后进行碳化实验,将试块在实验2 d前取出。在60 ℃烘箱烘干48 h。除碳化面,试块的其他面用石蜡密封。以10 mm间距定碳化测量点。碳化箱内的温度应控制在(20±2) ℃,CO2的浓度应保持在(20±3)%,相对湿度保持在(70±5)%。试块碳化3 d、7 d、14 d、28 d时,取出试件,用劈裂法劈裂试块。切割表面用乙醇冲洗,干燥后1%的酚酞溶液浸渍,经30 s后,根据标记的测量点,用钢尺测量再生微粉混凝土的碳化深度。

2 结果与讨论

2.1 碳化深度比较

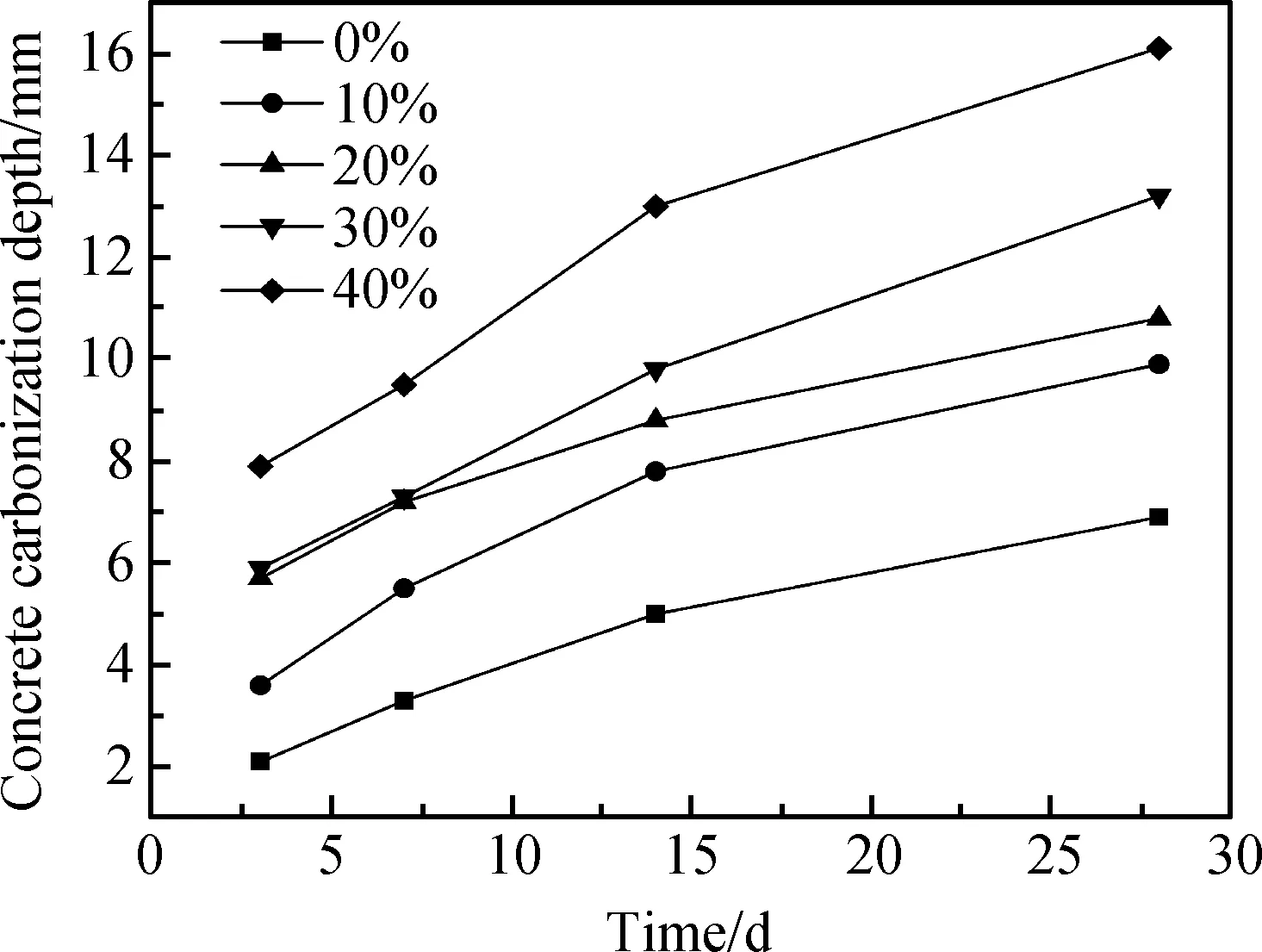

不同取代率下单掺再生微粉混凝土碳化深度随着时间变化规律如图3所示,随着碳化时间的增加,碳化深度逐渐加深。取代率为10%的单掺再生微粉混凝土碳化深度最接近空白组混凝土。当再生微粉取代率为20%、30%、40%时,单掺再生微粉混凝土的碳化深度明显增加。当再生微粉取代率为40%时,混凝土28 d碳化深度达到18 mm。取代率为30%和40%时,不同龄期混凝土的碳化深度较为接近。单掺再生微粉导致混凝土碳化深度的增加,主要原因是再生微粉活性较低,质地松散,孔隙较多,再生微粉的加入会使混凝土内部形成联通孔隙,给CO2进入混凝土内部提供了有利条件,加速了碳化反应的进行。

图4所示是单掺粉煤灰的混凝土碳化深度随时间的变化,随着粉煤灰取代率的不断增加,混凝土碳化深度增加明显,相同取代率下,在3 d、7 d、14 d、28 d时,其碳化深度均比单掺再生微粉要大。取代率为10%时,28 d碳化深度达到23.5 mm,取代率为40%时,28 d碳化深度达到35.2 mm,分别比同等取代率下的再生微粉混凝土碳化深度高164%和96%,说明单掺粉煤灰比单掺再生微粉对混凝土抗碳化性能的影响更大,主要是因为本试验用粉煤灰的CaO含量较低,水化活性低,掺入混凝土后随着取代率的逐渐增加,混凝土早期水化速度逐渐减慢,混凝土内部没有足够的水化产物产生,使得其内部孔隙较多,CO2气体很容易渗入混凝土内部,使得其碳化深度明显增加。

图3 单掺再生微粉混凝土的碳化深度随时间的变化Fig.3 Changes of carbonization depth of concrete with recycled fine powder at different time

图4 单掺粉煤灰的混凝土碳化深度随时间的变化Fig.4 Changes of carbonization depth of concrete with fly ash at different time

图5、图6所示是取代率分别为0%、10%、20%、30%、40%时,复掺再生微粉、粉煤灰、硅灰的混凝土碳化深度实验结果。由图5可以看出,当这三种材料以RFP∶(FA+SF)=7∶3比例复掺时,取代率为10%时碳化深度最接近空白组,比较理想。伴随着取代率的增加,复掺混凝土的碳化深度不断增加,但是增长速度明显低于单掺再生微粉和单掺粉煤灰的混凝土,当取代率为40%时,28 d碳化深度是14.6 mm,比同等取代率下单掺再生微粉的碳化深度降低了18.9%,比单掺粉煤灰的降低了58.5%。说明不同粒径的矿物掺合料与再生微粉复掺加入混凝土后,可以形成良好的颗粒级配效应,有效填充混凝土内部的联通孔隙,提高混凝土的密实程度。另一方面,由于粉煤灰和硅灰具有火山灰效应,掺合料代替了部分水泥,使其可以与水泥水化产物Ca(OH)2发生二次水化作用,新生成的水化产物可以进一步填充混凝土内部孔隙,有效改善混凝土密实度,减少了CO2气体在混凝土内部扩散的通道,从而改善混凝土抗碳化性能。

图5 RFP∶(FA+SF)=7∶3时混凝土碳化深度随时间的变化Fig.5 Changes of carbonization depth of concrete with RFP∶(FA+SF)=7∶3 at different time

图6 RFP∶(FA+SF)=5∶5时混凝土碳化深度随时间的变化Fig.6 Changes of carbonization depth of concrete with RFP∶(FA+SF)=5∶5 at different time

图6是这三种材料以RFP∶(FA+SF)=5∶5的比例掺配后混凝土碳化深度随时间的变化。取代率为10%时,28 d的碳化深度为9.9 mm。当取代率相同时,RFP∶(FA+SF)=5∶5的混凝土碳化深度比RFP∶(FA+SF)=7∶3的混凝土碳化深度稍大,但均低于单掺再生微粉混凝土的同龄期碳化深度,说明矿物掺合料的协同作用可以改善混凝土的抗碳化性能。

2.2 相同取代率下不同掺配方式的混凝土碳化深度比较

图7为相同取代率下再生微粉和矿物掺合料以不同掺配方式掺入混凝土后,混凝土的碳化深度变化规律对比。由图可知,同种取代率下掺配方式对混凝土的碳化深度具有显著影响。单掺粉煤灰与其他掺配方式相比,抗碳化性能最差,各龄期的碳化深度均超过其他组的。当取代率为10%时,单掺再生微粉混凝土的碳化深度要高于复掺再生微粉、粉煤灰及硅灰组的,但是随着取代率的增加,复掺组的碳化深度增长速度明显低于单掺再生微粉的。当取代率为30%时,RF∶(FA+SF)=7∶3的混凝土碳化深度最低,RFP∶(FA+SF)=5∶5的混凝土碳化深度稍高于前者,当取代率为40%时,这两者之间的差距稍有增大,仍然是RFP∶(FA+SF)=7∶3的混凝碳化深度最小。这主要是因为当复掺这三种粒径大小不一、颗粒形貌不同的粉体材料时,可以与水泥粉体材料之间形成粉体胶凝材料的级配效应,不同粒径的颗粒可以填充在水泥凝胶体内部的孔隙当中,发挥微集料填充作用,并且粉煤灰、硅灰等矿物掺合料的二次水化作用可以形成新的水化产物使得混凝土内部更加密实,从而有利于改善混凝土的耐久性能。

图7 相同取代率下不同掺配方式混凝土碳化深度比较Fig.7 Comparison of carbonization depth of concrete with different mixing methods under the same substitution rate

图8 RFC-13混凝土碳化前后SEM照片(5 000倍)Fig.8 SEM images of RFC-13 concrete before and after carbonization(×5 000)

2.3 再生微粉混凝土碳化前后SEM分析

图9 RFC-13混凝土碳化7 d前后的XRD谱Fig.9 XRD patterns of RFC-13 concrete before and after 7 d carbonization

图8是RFC-13混凝土碳化前后的SEM照片。图8(a)为未碳化混凝土,其中存在大量空隙,RFC-13混凝土密实度较差,有六方板状的Ca(OH)2存在。图8(b)为碳化14 d后混凝土,可以看出外界二氧化碳气体逐渐渗入混凝土毛细孔中,并与水泥水化产物C-S-H凝胶以及Ca(OH)2溶液发生反应,产生不溶于水的碳酸钙固体,碳酸钙填充于混凝土的孔隙中,提高了混凝土的密实度,水泥浆体中结构相对趋于密实。混凝土碳化28 d后如图8(c)所示,空隙变窄,联通孔隙减少,有大量絮团状的C-S-H凝胶,复掺矿物掺合料发挥了活性,使混凝土内部的孔隙得到了有效填充,使混凝土密实度进一步提高。

2.4 再生微粉混凝土碳化前后XRD分析

图9中(a)为RFC-13碳化后的物相分析,用CRFC-13表示,(b)为其碳化前的XRD分析结果。从中可以看出RFC-13碳化后出现CaCO3的衍射峰。混凝土碳化过程是一个极其复杂的物理化学反应,CO2进入混凝土内部,与孔隙中的水反应生成碳酸,同时消耗了Ca(OH)2,生成碳酸钙,使钢筋周围碱性环境中的碱度趋于中性化,钢筋钝化膜被破坏,加速了钢筋腐蚀,并使孔隙减少,内部致密。

3 结 论

(1)单掺再生微粉时,随着再生微粉取代率的增加,混凝土各龄期的碳化深度也随之增加,当再生微粉取代率为40%时,28 d碳化深度达到18 mm。但是与同掺量的粉煤灰相比,单掺再生微粉的效果优于单掺粉煤灰的。

(2)复掺再生微粉、粉煤灰和硅灰后,随着取代率的增加,复掺混凝土的碳化深度不断增加,但是增长速度明显低于单掺再生微粉和单掺粉煤灰的混凝土,当取代率为40%时,混凝土28 d碳化深度比同等取代率下单掺再生微粉的碳化深度降低了18.9%,比单掺粉煤灰的降低了58.5%,说明矿物掺合料的协同作用可以改善混凝土的抗碳化性能。

(3)同种取代率下复掺再生微粉、粉煤灰及硅灰的混凝土抗碳化性能最优,单掺再生微粉混凝土次之,单掺粉煤灰的混凝土抗碳化性能最差。采用复掺时,掺配比例为RF∶(FA+SF)=7∶3的混凝土抗碳化能力最好。

(4)对照再生微粉混凝土碳化前后的SEM、XRD分析可以看出,碳化后外界CO2气体与水泥水化产物C-S-H凝胶以及Ca(OH)2溶液发生反应,产生的碳酸钙填充于混凝土的孔隙中,可以提高混凝土的密实度。