基于暴露试验的大掺量粉煤灰混凝土耐久性试验研究

范志宏,杨海成,于 方

(中交四航工程研究院有限公司,水工构造物耐久性技术交通运输行业重点实验室,广州 510230)

0 引 言

海水中氯离子侵蚀引起混凝土中钢筋锈蚀破坏,是影响海洋环境下混凝土结构长期服役性能的主要原因[1-3]。混凝土结构耐久性状况直接影响工程结构的安全性及适用性。粉煤灰作为全球产量最大的工业副产品,由于其对混凝土工作性、耐久性等具有显著提升效果,成为制备高性能混凝土重要的活性矿物掺和料,已在国内外众多工程中得到推广应用[4]。中交四航工程研究院是国内较早开展粉煤灰材料工程应用研究的科研机构,基于室内试验及短期暴露试验成果,提出了大掺量粉煤灰高性能混凝土的制备技术,并在我国盐田港等海港码头混凝土中得到推广应用[5]。海水中的氯离子在混凝土中的迁移速度除与材料自身密切相关,还与外界环境包括潮汐、风浪、温湿度等紧密相关,仅通过室内快速试验尚不能完全表征海水环境中混凝土真实的抵抗氯盐侵蚀的能力,为此,在室内试验研究的基础上,开展材料现场暴露试验,对工程材料的长期耐腐蚀性能研究具有重要意义。因此,为评估海洋环境水位变动区大掺量粉煤灰混凝土的长期耐久性,利用华南地区长期暴露试验,分析了12年暴露龄期时大掺量粉煤灰对混凝土抗氯离子渗透性的影响,并结合SEM-EDS、FTIR、TG-DSC及MIP等微观测试手段,分析了长龄期时混凝土水化产物的微观产物与形貌及孔结构的演变过程,以及对混凝土耐久性的影响机理。

1 实 验

1.1 原材料与配合比

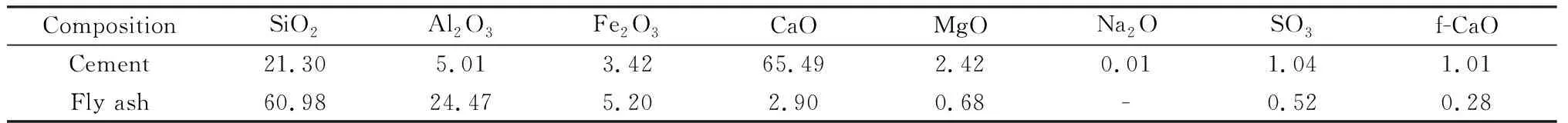

采用广州水泥厂金羊牌52.5P·II硅酸盐水泥,粉煤灰为广州黄埔粤和实业有限公司生产的Ⅰ级粉煤灰,化学成分见表1。粗骨料采用最大粒径25 mm的连续级配碎石,细骨料采用西江中粗砂,采用FDN-5高效减水剂,减水率大于20%,拌和用水为饮用水。混凝土配合比见表2,其中OPC为未掺粉煤灰的硅酸盐混凝土,FA1~FA3分别为单掺30%~40%粉煤灰的高性能混凝土。

表1 胶凝材料的主要化学成分Table 1 Main chemical composition of cementing materials /%

表2 混凝土试验配合比Table 2 Mix proportion of concrete experiment /(kg/m3)

1.2 暴露试验方案

图1 华南海港暴露试验站Fig.1 Exposure test station of South China harbour

为研究一维作用下海水中有害离子在混凝土中的渗透行为,混凝土成型、标准养护28 d龄期后,预留一个侧面,其余面采用环氧树脂封闭。封闭结束后,将暴露样品放置到华南海港工程暴露试验站的水位变动区,如图1所示,在不同暴露龄期时将样品取回测试,以研究实际环境下粉煤灰混凝土的耐久性演变过程及机理。

华南海港工程材料暴露试验站位于湛江港一区北突堤码头。该区域高温高湿,极端最高气温达37.7 ℃,年平均气温达23.5 ℃,年相对湿度为85%。潮汐为不规则半日潮,每日两次高潮和低潮,平均高潮位为+3.40 m,平均低潮位为+1.24 m,平均潮差为2.16 m。海水中氯离子含量为17~20 g/L。本试验样品放置在暴露站的水位变动区,高程为+2.13 m,基本处于平均海平面附近高度,该位置的暴露样品每天露出与浸泡在海水中的时间基本相同。

1.3 测试方法

样品在暴露12年龄期时从暴露试验站取回,采用混凝土自动磨粉设备对暴露样品分层取粉,每层深度2~3 mm,取粉直径不小于75 mm(大于骨料最大粒径的3倍)。制取的粉样采用稀硝酸溶液浸泡24 h后,利用METTLER TOLEDO T50自动电位滴定仪测试混凝土中的总氯离子含量。

对开展微观性能测试的样品,采用小锤子仔细剔除混凝土中的粗骨料,取得的砂浆样品在40 ℃下真空烘干48 h,经研磨后通过80 μm方孔筛,开展DSC-TG、FTIR测试。敲取一小块混凝土芯部样品,采用无水乙醇浸泡48 h,取出后在40 ℃下真空干燥24 h,用以开展SEM-EDS微观形貌和元素分析。另外,从破碎混凝土中取出砂浆内核,在105 ℃的真空干燥箱中烘干24 h后冷却,开展混凝土微观孔结构的测试。

2 结果与讨论

2.1 混凝土氯离子扩散性能

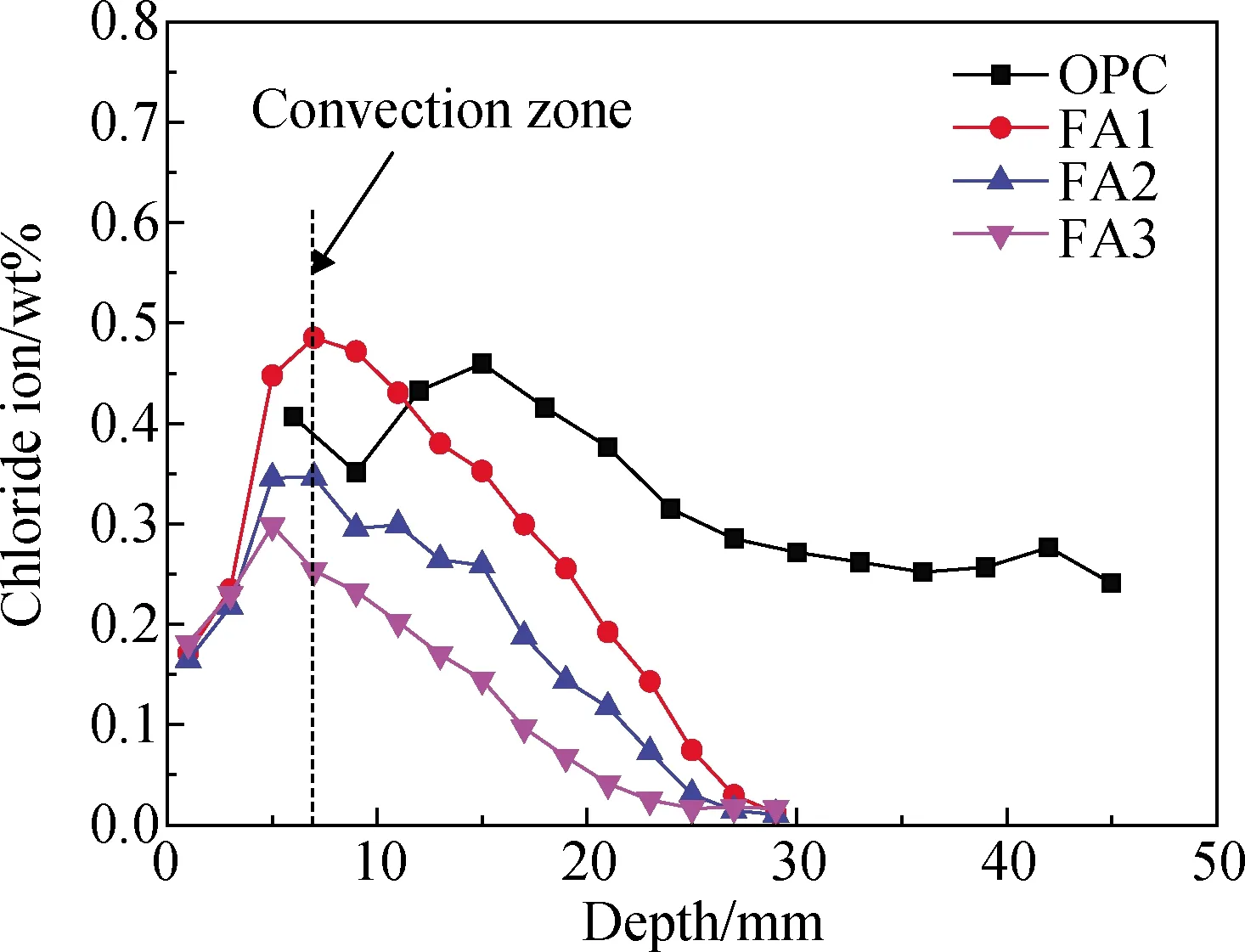

图2为现场暴露12年时混凝土中氯离子分布情况,由图2分析可知:(1)混凝土中掺入粉煤灰可显著延缓海水中氯离子的侵蚀速度,提高混凝土的抗氯离子渗透性。对单掺30%、35%及40%粉煤灰的高性能混凝土,在距离混凝土表层27 mm深度处的氯离子浓度分别为0.030%、0.015%和0.017%,距离该深度处的氯离子浓度普遍在0.015%~0.030%之间,基本接近混凝土初始浓度值,初步判断氯离子的渗透深度约为27 mm,而同深度的硅酸盐混凝土已高达0.285%,且在深度为45 mm处的氯离子浓度已超过0.240%,说明硅酸盐混凝土中氯离子侵蚀深度远大于45 mm。(2)氯离子在粉煤灰高性能混凝土中的侵蚀进程曲线与硅酸盐混凝土有所不同,硅酸盐混凝土氯离子浓度值随深度的延伸其浓度降低梯度明显低于粉煤灰高性能混凝土,说明混凝土中掺入粉煤灰可延缓氯离子在混凝土内部的侵蚀速度,具有优良的抗氯离子侵蚀性能。(3)混凝土中掺入30%~40%粉煤灰时,随粉煤灰掺量的增加,混凝土抗氯离子渗透性整体上具有不断提高的趋势,说明混凝土中单掺粉煤灰不大于40%时,对混凝土长期性能无不利影响。(4)海水干湿交替作用下,氯离子在混凝土表层形成“对流层”,在暴露12年龄期时,粉煤灰混凝土对流层深度约为5~7 mm。文献[6]对暴露26年码头调研认为,对流层深度超过10 mm,文献[7]对8年服役期的码头调研认为对流层约为7 mm,与本研究基本相同。

图2 混凝土中氯离子分布情况Fig.2 Distribution of chloride ions in concrete

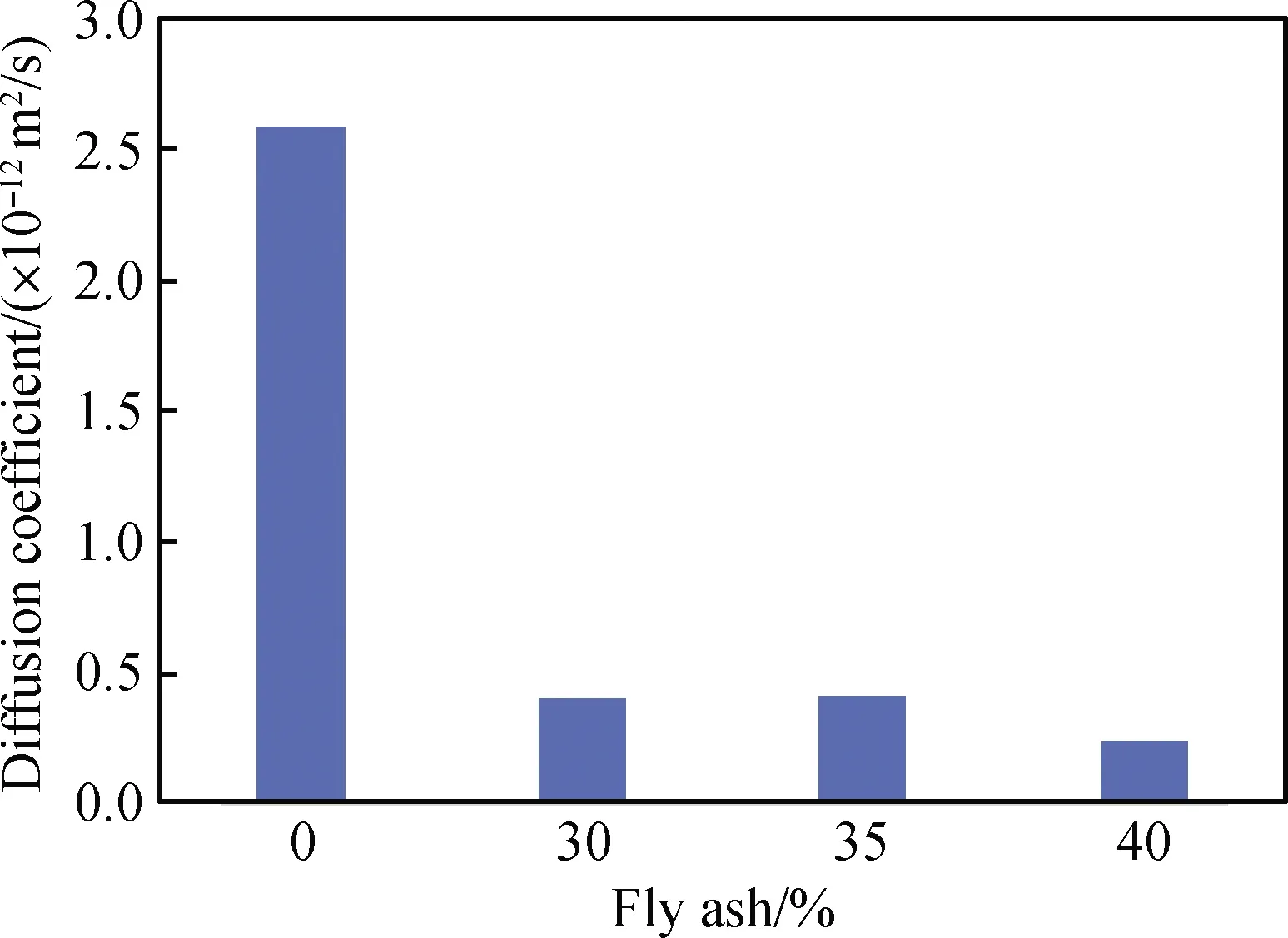

图3 粉煤灰对混凝土氯离子扩散系数的影响Fig.3 Effect of fly ash on chloride diffusion coefficient of concrete

根据混凝土中不同深度的氯离子含量,采用菲克第二定律的解析解,计算了12年暴露龄期时混凝土的氯离子扩散系数。图3为12年暴露龄期时混凝土氯离子扩散系数,由图3可知:(1)硅酸盐混凝土氯离子扩散系数为2.59×10-12m2/s,而单掺30%、35%及40%粉煤灰后的高性能混凝土氯离子扩散系数降为0.40×10-12m2/s、0.41×10-12m2/s及0.24×10-12m2/s,说明粉煤灰可显著降低混凝土氯离子扩散系数,提高混凝土的抗氯离子渗透性,对单掺30%~40%粉煤灰的高性能混凝土,其氯离子扩散系数降低6倍以上。国外相关粉煤灰混凝土长期暴露试验表明[8-9],现场暴露8~15年的大掺量粉煤灰混凝土氯离子扩散系数处于0.50×10-12~0.60×10-12m2/s,比空白混凝土降低了5~10倍,与本试验结论基本一致。(2)当单掺30%~40%粉煤灰时,随粉煤灰掺量的提高,对混凝土的抗氯离子渗透性无不利影响,因此,对于海水环境下的大体积混凝土结构,适当提高粉煤灰的掺量,可有效降低混凝土的水化热,提升混凝土的抗裂性能。另外,研究认为[10],热激发能明显促进粉煤灰的火山灰反应,有利于含粉煤灰的复合胶凝材料的抗压强度发展,因此,含大掺量粉煤灰的复合胶凝材料特别适合用于内部能较长时间维持较高温度的大体积混凝土结构。

2.2 粉煤灰对混凝土水化产物及孔结构影响

2.2.1 胶凝材料水化产物分析

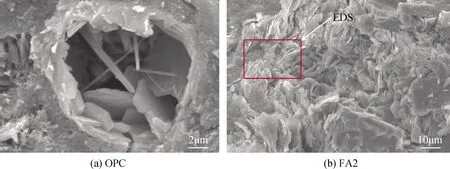

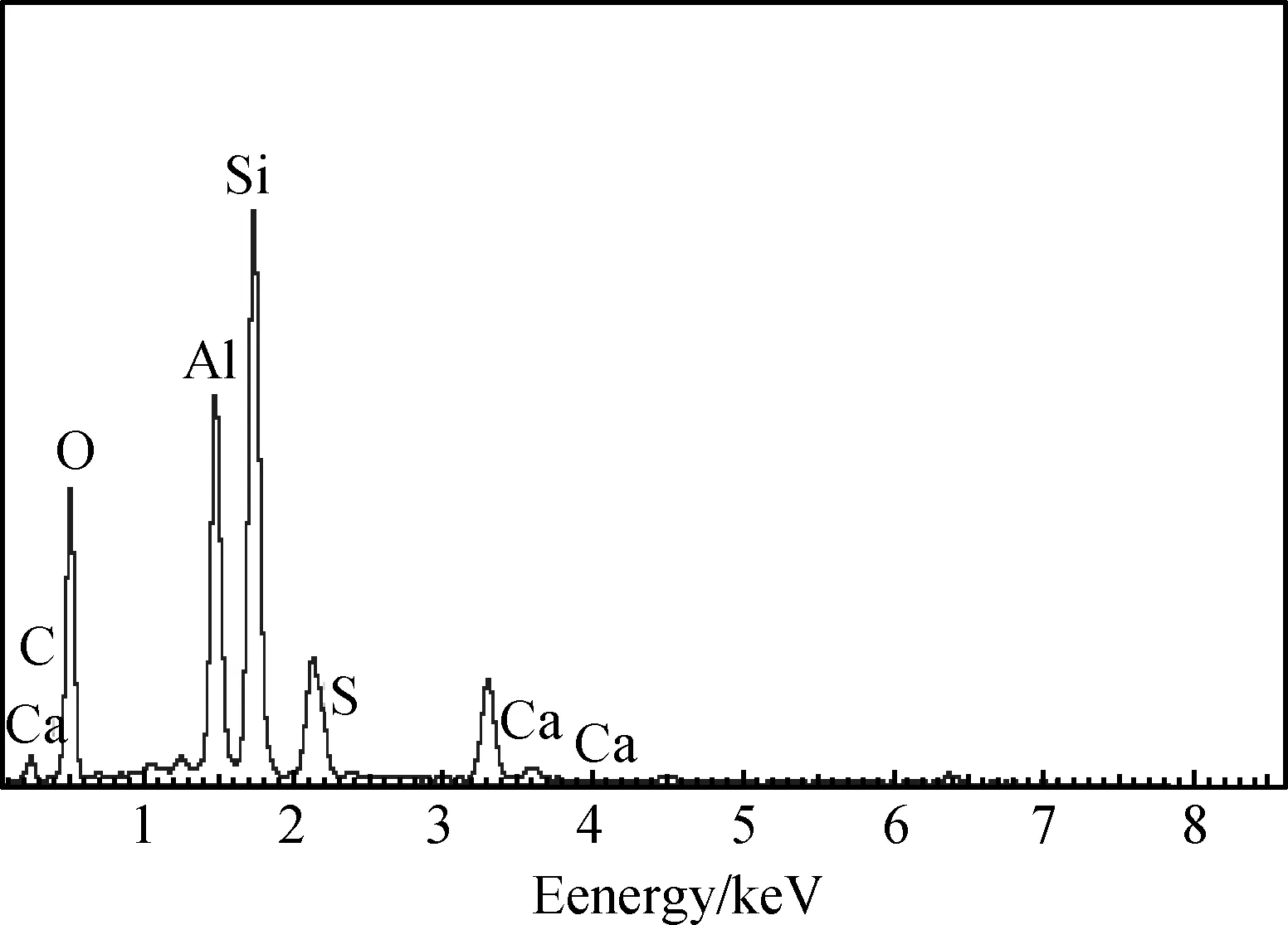

(1)SEM-EDS

图4为12年暴露龄期的混凝土微观形貌。由图分析可知,纯硅酸盐混凝土内部孔隙较多,密实性不足,且孔隙内部生长了大量结晶良好的六方板状晶体CH与针棒状钙矾石,片状的水化铝酸盐相和针棒状的钙矾石交叉攀附嵌入水泥基体中。而掺粉煤灰混凝土内部孔隙较少,内部生成大量铝箔片状凝胶类产物并堆积在一起,微观结构十分致密,通过对片状凝胶进行EDS分析,见图5,其主要成分为水化硅铝酸钙凝胶,主要因为粉煤灰中SiO2及Al2O3的火山灰效应能够与水泥水化产物CH反应,生成低Ca/Si、高Al/Si的C-A-S-H凝胶产物,改善了混凝土的密实性。

图4 暴露12年的混凝土微观形貌Fig.4 Micromorphology of concrete exposed for 12 years

图5 粉煤灰混凝土凝胶产物的能谱分析图Fig.5 Energy spectrum analysis diagram of fly ash concrete gel products

图6 粉煤灰混凝土红外光谱Fig.6 Infrared spectra of fly ash concrete

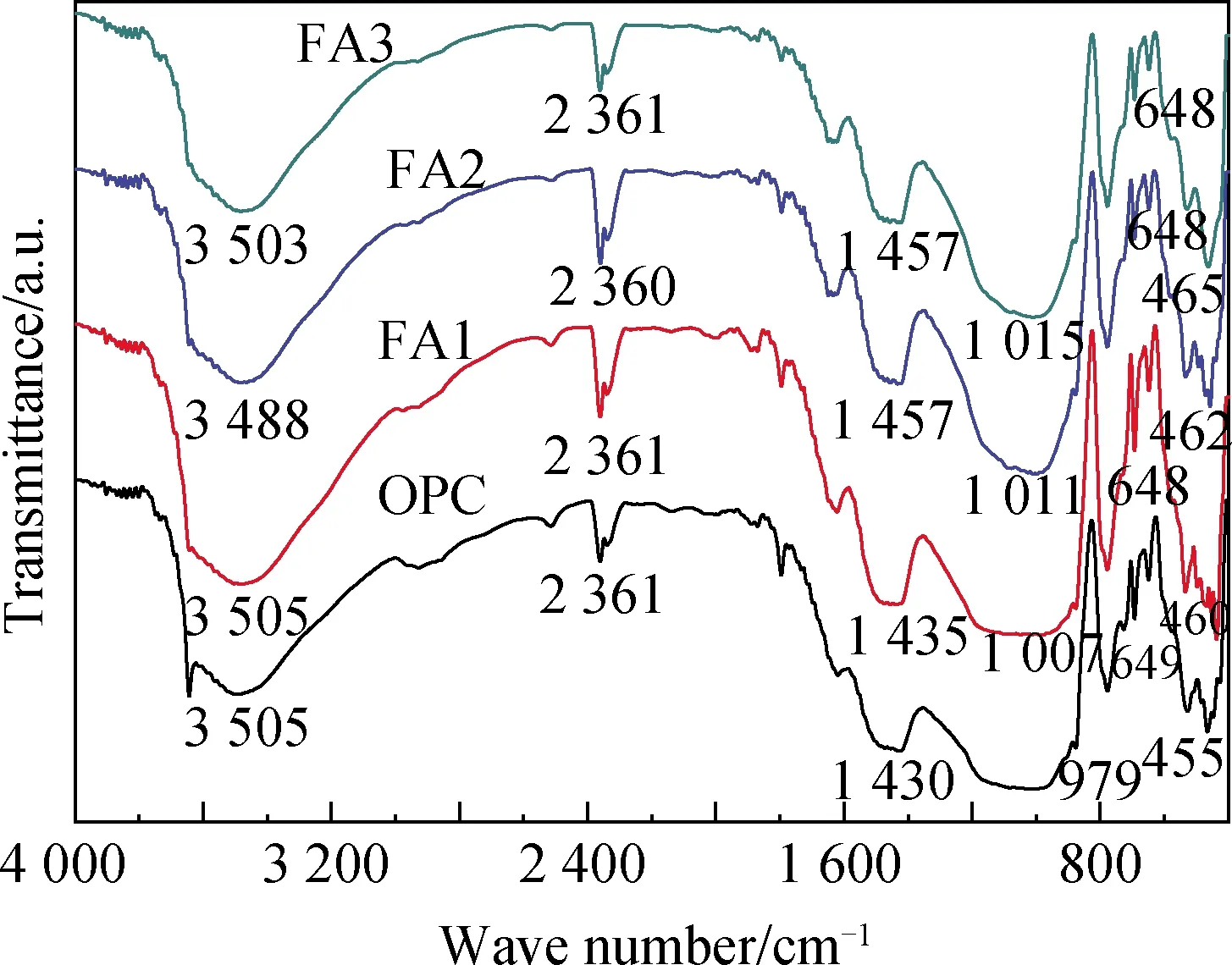

(2)FTIR

图6为12年暴露龄期时混凝土红外光谱,由图分析可知,混凝土存在波数为2 360~2 361 cm-1区间的CO2吸收峰,主要是混凝土试样发生了碳化,而硅酸盐混凝土与粉煤灰高性能混凝土并无明显差异。在400~500 cm-1和950~1 200 cm-1区间为硅酸盐的特征吸收峰,其特征峰的强度随粉煤灰掺量的增加而增强,说明粉煤灰混凝土水化产物基团的聚合度得到大幅度的提高,也一定程度上表明粉煤灰可有效提高凝胶产物的密实性。另外,随着粉煤灰掺量的增加,波数为648~649 cm-1区间的钙矾石特征吸收峰强度逐渐减弱。

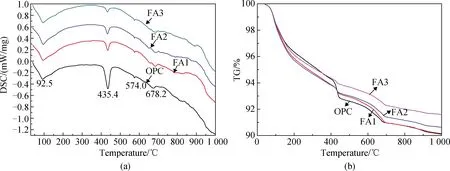

(3)TG-DSC

图7为12年暴露龄期时混凝土热分析图,由图可知,示差扫描量热法的吸热峰主要集中在四个温度区间:92.5 ℃左右为吸附自由水的吸热峰,435.4 ℃左右为水化产物CH的吸热分解峰,574.0 ℃左右为石英晶型转变的吸热峰,678.2 ℃左右为CaCO3吸热分解峰。随着粉煤灰掺量的增加,CH吸热峰的积分面积与总失重量逐渐减小,主要由CH含量和CaCO3含量的减少造成,说明粉煤灰混凝土内部CH的含量随粉煤灰掺量的增加而下降。

图7 混凝土的热分析图Fig.7 Thermal analysis diagram of concrete

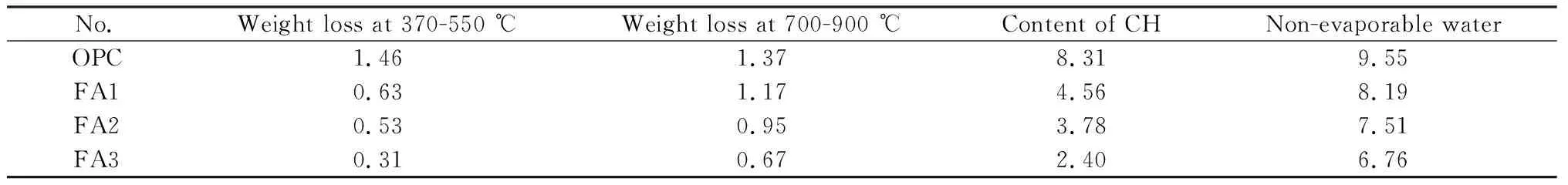

表3为根据DSC-TG图谱计算的不同混凝土中CH含量与非蒸发水含量,由表可知,胶凝材料中的CH及非蒸发水含量与胶凝材料组成密切相关,随粉煤灰掺量的增加,混凝土中CH含量与非蒸发水含量均不断降低。相比硅酸盐水泥混凝土,胶凝材料中采用粉煤灰替换部分水泥后,可用于生成CH的水泥用量降低;另外,粉煤灰中活性SiO2及Al2O3可与CH反应生成凝胶产物,进一步降低了CH的含量,但有研究表明[11-12],对于长龄期的大掺量粉煤灰混凝土,粉煤灰的火山灰反应消耗的CH量十分有限。

表3 混凝土中CH及非蒸发水含量Table 3 CH and non-evaporative water content in concrete /%

2.2.2 孔结构分布

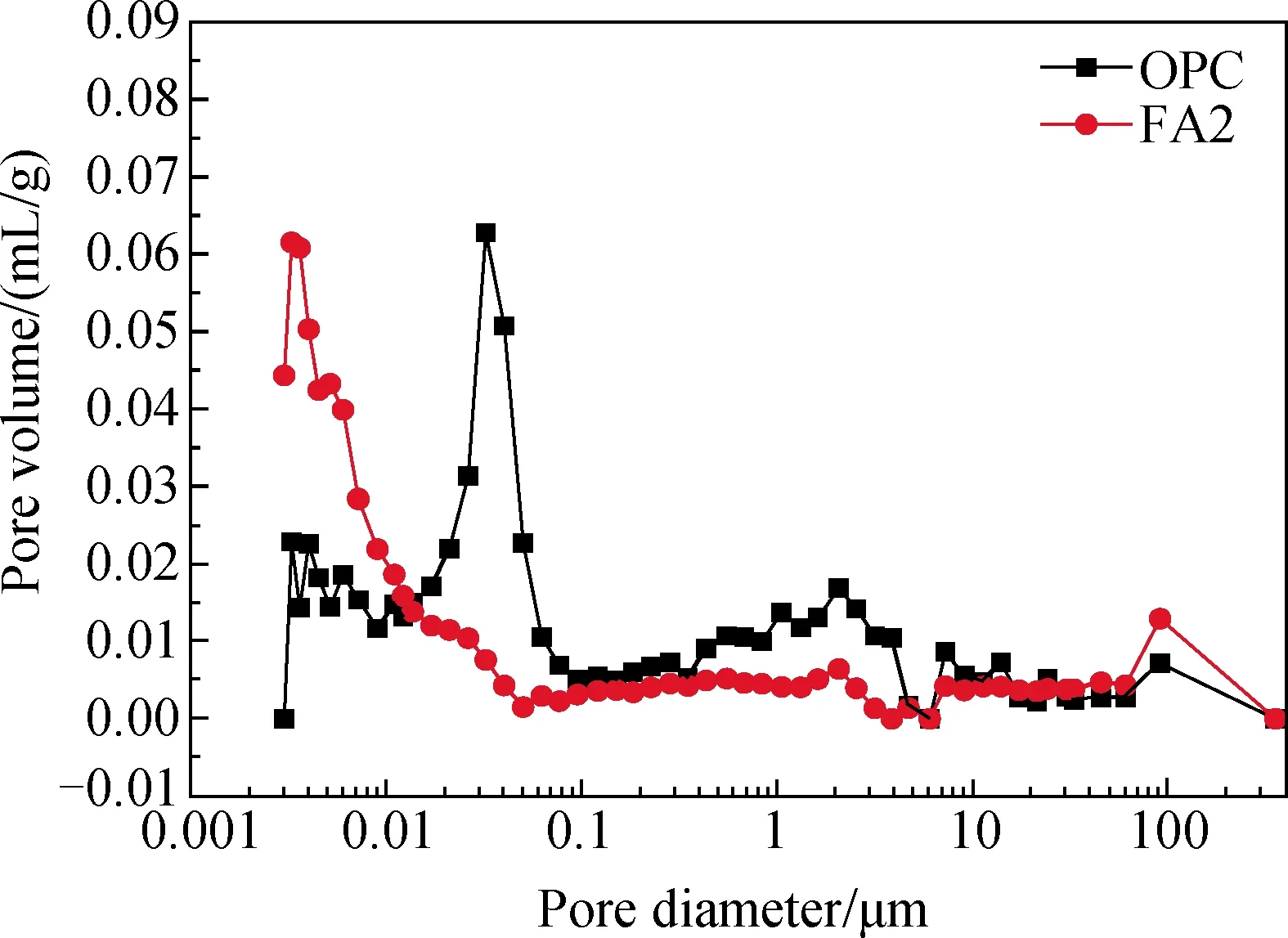

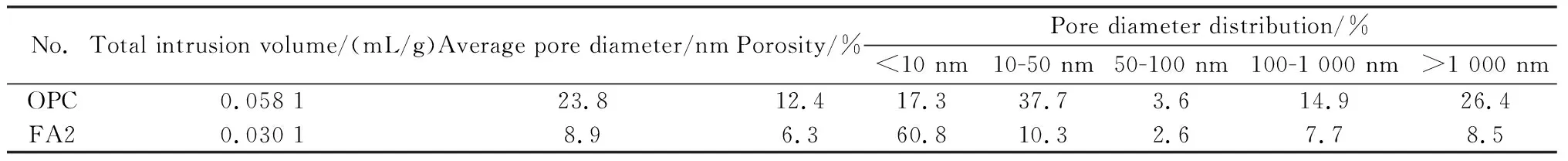

图8 混凝土孔径分布和累积分布Fig.8 Concrete pore diameter distribution and cumulative distribution

根据布特的分类方法,压汞仪测得的孔隙按孔径大小分成四类:凝胶孔(<10 nm)、过渡孔(10~100 nm)、毛细孔(100~1 000 nm)和大孔(>1 000 nm)。图8和表4分别为OPC和FA2混凝土孔径分布和孔隙特征参数,分析可知,掺入粉煤灰后混凝土的孔隙率和平均孔径显著降低,从混凝土中孔径分布看,相比普通混凝土,掺入粉煤灰的混凝土中<10 nm的凝胶孔显著增加,而毛细孔(100~1 000 nm)及大孔(>1 000 nm)数量有所减少,说明粉煤灰可显著改善混凝土孔径分布,增加混凝土中凝胶孔的数量,降低毛细孔和大孔的数量,进而优化了混凝土孔结构分布,提高了混凝土抗氯离子渗透性。

表4 混凝土的孔隙结构特征参数Table 4 Pore structure characteristic parameters of concrete

2.3 大掺量粉煤灰对海工混凝土耐久性影响机理

粉煤灰在混凝土中的作用包括“微集料效应”“形态效应”和“火山灰效应”。通过长期暴露环境下混凝土水化产物的微观形貌及成分的分析可知,粉煤灰中活性SiO2及Al2O3能够与水化产物CH反应,生成低Ca/Si、高Al/ Si的C-A-S-H凝胶产物,提高了水化产物基团的聚合度,进而改善了凝胶水化产物的密实性和稳定性;同时由于粉煤灰的微集料效应,可填充混凝土中多余的孔隙,显著降低了混凝土孔隙率和平均孔径,改善混凝土孔结构的分布,进而提升了混凝土的密实性,有效改善混凝土的抗氯离子渗透性,提升混凝土的长期耐久性。

适宜的孔溶液碱度对于稳定硬化水泥浆体中C-S-H等水化产物,防止混凝土碳化和钢筋锈蚀等有非常重要的作用。对于掺粉煤灰的高性能混凝土,尤其当粉煤灰的掺量较大时,由于胶凝材料中水泥总用量减少,而粉煤灰的火山灰反应又会消耗水泥水化生产的Ca(OH)2,致使人们担心粉煤灰掺量过大时,硬化水泥浆孔溶液的碱度会随龄期延长而降低,从而影响水化产物与硬化水泥浆体微结构的稳定性和长期耐久性[13-14]。采用综合热分析法(TG-DSC)可较准确地测试混凝土砂浆中Ca(OH)2的含量,在暴露12年龄期时,硅酸盐混凝土和35%粉煤灰高性能混凝土中Ca(OH)2的含量分别为8.31%和3.78%,MIP测试的硅酸盐混凝土和粉煤灰高性能混凝土中砂浆的总孔隙量分别为0.058 mL/g、0.030 mL/g,华南地区的平均温度约为23~25 ℃,在此温度下Ca(OH)2溶解度约为1.49 g/L,假设砂浆内部孔隙全部被Ca(OH)2饱和溶液填充,则每克混凝土中砂浆孔隙需要Ca(OH)2的量为0.086 mg和0.052 mg,而综合热分析测试得出每克砂浆中Ca(OH)2的含量远大于孔隙饱和需要的量,因此,尽管粉煤灰掺量高达35%,长龄期时仍然不存在“贫钙”现象。

3 结 论

(1)粉煤灰可显著延缓海水中氯离子的侵蚀速度,降低混凝土氯离子扩散系数,12年暴露龄期时大掺量粉煤灰混凝土氯离子侵蚀深度约为27 mm,氯离子扩散系数0.24×10-12~0.41×10-12m2/s,而纯硅酸盐混凝土氯离子侵蚀深度远大于45 mm,氯离子扩散系数高达2.59×10-12m2/s。

(2)粉煤灰显著降低了混凝土孔隙率和平均孔径,改善混凝土孔结构的分布,且粉煤灰中活性SiO2及Al2O3能够与水化产物CH反应,生成低Ca/Si、高Al/ Si的C-A-S-H凝胶产物,提高了水化产物基团的聚合度,进而提升了混凝土的密实度,有效提升了混凝土的长期耐久性。

(3)基于长龄期暴露试验,大掺量粉煤灰混凝土中仍有足够的CH,不存在“贫钙”现象。