粉煤灰陶粒轻骨料混凝土循环受压力学性能试验研究

晏 方,陈宇良,2,陈宗平,2,刘 杰,黄芳玮

(1.广西科技大学土木建筑工程学院,柳州 545006;2.广西大学工程防灾与结构安全教育部重点实验室,南宁 530004)

0 引 言

粉煤灰陶粒轻骨料混凝土是指以工业废料粉煤灰制成的陶粒作为粗骨料,代替天然骨料制成轻骨料混凝土,它具有轻质保温、耐火性好等优点,同时有利于固废资源化利用,是一种新型的生态环境建筑材料,具有很好的应用前景[1]。

目前国内学者针对轻骨料混凝土开展了广泛研究,陈瑜等[2]对比了不同骨料预湿程度的轻骨料混凝土工作性能,结果表明骨料预湿时间的增长提高了混凝土的工作性能;穆龙飞等[3]研究了不同骨料预湿时间轻骨料混凝土的单轴抗压力学性能、热工作性能,发现骨料预湿程度越高,其抗压强度增大,导热系数与蓄热系数均有所提升;刘军等[4]探究了陶粒粗骨料的预湿程度对轻骨料混凝土单轴抗压力学性能及冻融循环性能的影响,结果表明随着骨料预湿程度的提高,混凝土的抗压性能有所提高,抗冻性能降低;孔丽娟等[5]研究了骨料预湿程度对轻骨料混凝土抗冻性能的影响,发现随着骨料预湿程度的增加降低了混凝土抗冻性能;季韬等[6]通过对不同骨料预湿程度的轻骨料混凝土展开拉伸徐变性能试验研究,发现轻骨料混凝土拉伸徐变值随着骨料预湿程度的提高而减小;韩博等[7]对比了预湿轻骨料与普通碎石骨料对地区性混凝土耐久性的影响,结果表明加入预湿的轻骨料可有效抑制混凝土的收缩。

以上研究主要针对陶粒轻骨料混凝土物理性能、单调力学性能、耐久性,循环荷载作用下的混凝土力学性能研究对混凝土结构非线性分析具有至关重要的作用[8],然而现有文献中关于轻骨料在循环荷载作用下力学性能研究的报道尚不多见,对轻骨料混凝土结构非线性行为分析、有限元计算造成了局限,其在循环受力作用下的性能研究仍有待深入。因此,本文以轻骨料混凝土强度等级、陶粒预湿时长为变化参数,共设计6组陶粒轻骨料混凝土试件进行循环受压试验研究,以探究轻骨料混凝土循环受压力学性能的受力机理,以期丰富轻骨料混凝土的基本理论。

1 实 验

1.1 原材料及配合比

水泥为鱼峰牌P·O 42.5普通硅酸盐水泥。水为城市自来水。砂为普通河砂,细度模数2.49,连续级配。粉煤灰为柳州发电有限责任公司生产的Ⅰ级粉煤灰。粗骨料为高强粉煤灰陶粒,物理性质测试结果如表1所示。

表1 粉煤灰陶粒骨料物理性能Table 1 Physical properties of fly ash ceramsite aggregate

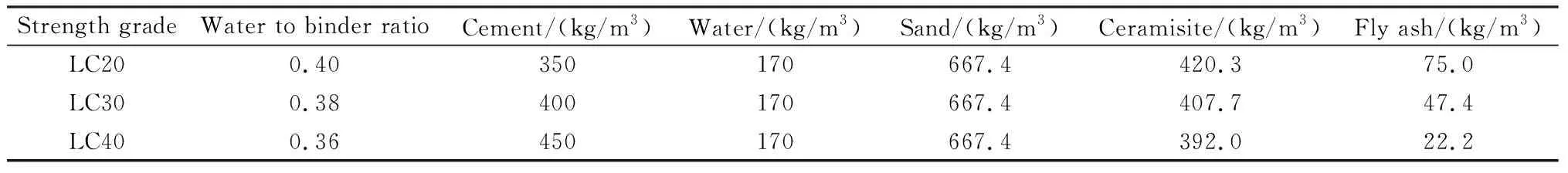

依据《轻骨料混凝土技术规程》(JGJ 51—2002)[9]进行混凝土配合比设计,目标设计强度等级分别为LC20、LC30及LC40,配合比设计详见表2。

表2 混凝土配合比设计Table 2 Mix proportion design of concrete

1.2 试件制作与养护

考虑LC20、LC30、LC40三种强度等级,预湿1 h与12 h两种陶粒骨料,设计6组轻骨料混凝土试件进行循环轴压试验,每组3个试件,试件为φ100 mm×200 mm的圆柱体。试件命名为LC-G-H,其中LC代表轻骨料混凝土;G取值为2、3及4,分别代表强度等级LC20、LC30及LC40;H取值01及12,分别代表骨料预湿时间为1 h、12 h。如LC201代表骨料预湿时间1 h,强度等级为LC20的轻骨料混凝土;LC312代表骨料预湿时间12 h,强度等级为LC30的轻骨料混凝土。

混凝土拌合仪器采用强制式搅拌机。现场浇筑步骤如下:首先将水泥、河砂倒入搅拌机干拌,其次将已预湿完毕的陶粒与水等量分为三份,依次加入陶粒与水并搅拌均匀,然后将拌合完毕的混凝土浇入模具,振捣密实后抹平,静置1 d,待试件成型后脱模,并移至标准养护室养护28 d。浇筑试件的同时,每组试件预留3个立方体试块进行轴压试验,预留试块28 d的立方体抗压强度见表3。

表3 轻骨料混凝土立方体抗压强度Table 3 Cube compressive strength of ceramsite lightweight aggregate concrete /MPa

1.3 试验方法

采用RMT-301岩石与混凝土力学性能试验机进行加载试验,该加载设备内置有高精度压力、位移传感器,通过系统自动采集并记录试验全过程的荷载、位移数据,为保证加载方向始终为轴向,加载端采用球铰结构传递荷载,加载现场如图1所示。

图1 循环加载试验Fig.1 Cyclic loading test

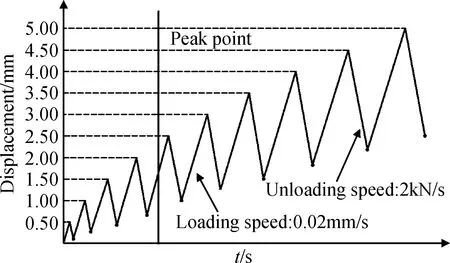

图2 加载制度Fig.2 Loading protocol

加载时采用位移控制,速率为0.02 mm/s,梯度增量为0.5 mm;卸载时采用力控制,速率为2 kN/s。试验中具体操作如下:试验开始时首先进行预加载,消除试件与设备间的缝隙;然后,以位移为0.02 mm/s的速度施加轴向荷载,轴向位移达到0.5 mm后,进入卸载阶段,采用力控制的卸载方式直至荷载为0,此时完成了第一次循环加卸载;后续循环加卸载类似,之后每次循环的加载位移增加0.5 mm,如此往复10次循环加卸载试验后,停止试验,加载制度示意图如图2所示。

2 结果与讨论

2.1 循环受压破坏形态

循环轴压荷载下轻骨料混凝土的破坏形态如图3所示。由图3中各试件整体破坏形态可得,所有试件表面均出现数条平行于加载方向的宏观裂缝,上部裂缝宽于下部裂缝,且沿着加载方向裂缝逐渐靠近混凝土核心区;混凝土最终破坏形态为纵向劈裂破坏,为明显的脆性破坏。观察试件破坏截面发现,破坏面上存在水泥浆体包裹的完整陶粒、沿破坏面切断破坏的陶粒以及陶粒脱落的凹球型痕迹。随着轻骨料混凝土强度等级的提高,破坏面内陶粒发生破坏的数量增多,脱落数量减少。

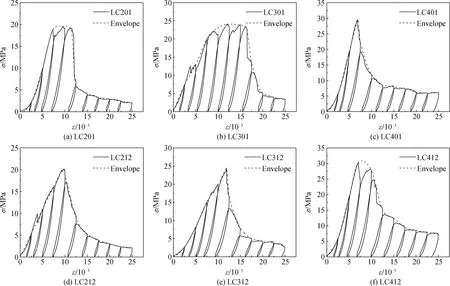

2.2 循环受压应力-应变曲线

图4为循环受压荷载下轻骨料混凝土应力-应变曲线,由试验系统自动采集的荷载、位移数据转化所得。对比图4中试件峰值应力出现的时间,发现LC30强度等级轻骨料混凝土试件的峰值应力出现在第5次循环加载过程中,迟于LC20、LC40强度等级轻骨料混凝土试件,表明其脆性相对较低。结合试件破坏面形态推测其原因为,LC20强度等级轻骨料混凝土试件破坏以界面破坏为主,LC40强度等级轻骨料混凝土试件破坏多为陶粒骨料的破坏,前两者都为混凝土内部单一类型的破坏;而LC30强度等级轻骨料混凝土试件破坏为骨料破坏与界面破坏结合,界面与骨料的共同作用得以充分发挥,故试件的峰值应力出现时间延后。

图3 试件破坏形态Fig.3 Failure patterns of specimens

图4 循环荷载下试件应力-应变曲线Fig.4 Stress-strain curves of specimens under cyclic loading

2.3 循环受压全过程

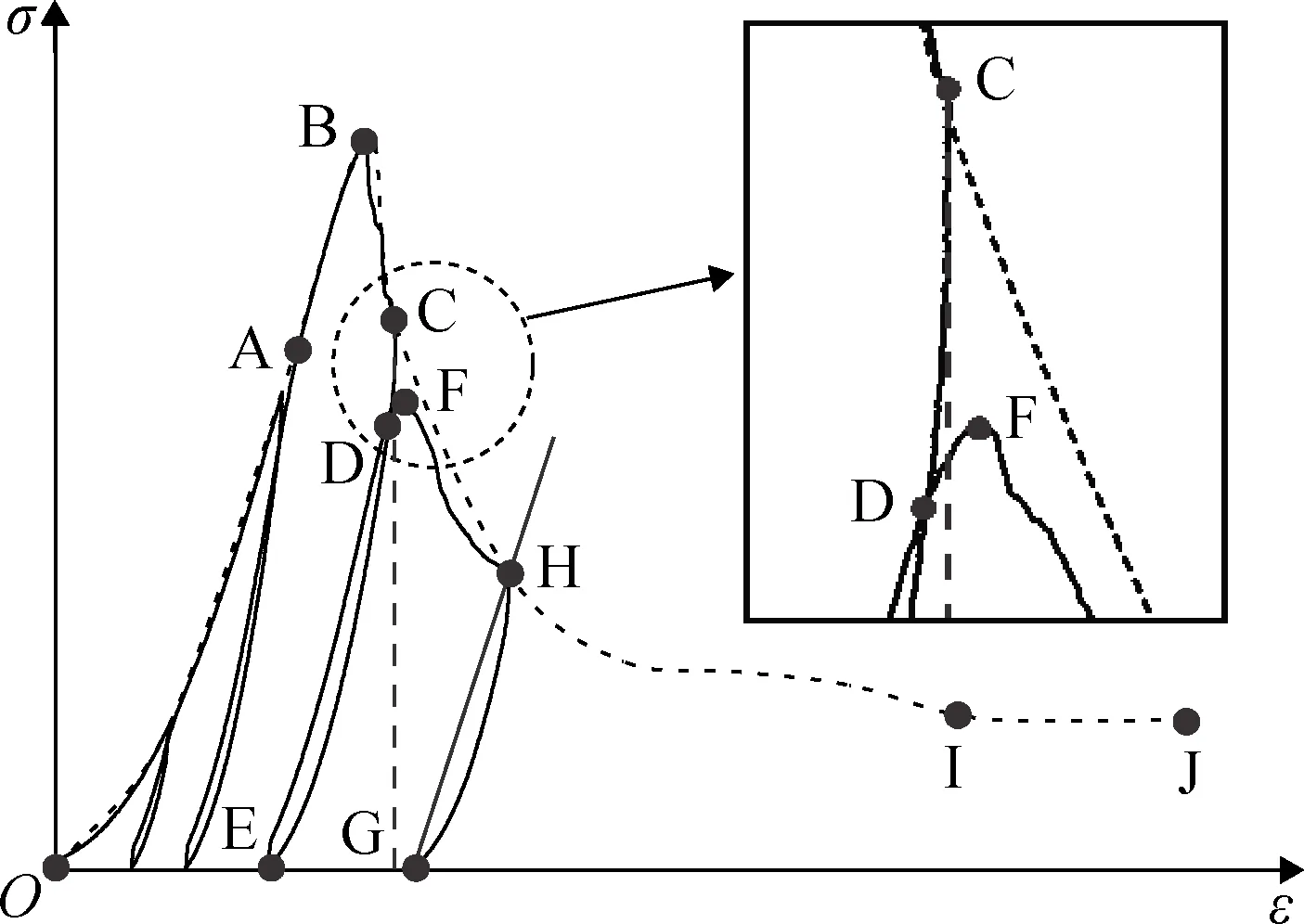

图5为循环荷载作用下陶粒轻骨料混凝土典型应力-应变曲线。轻骨料混凝土在循环轴压荷载作用下全过程可分为弹性阶段、弹塑性阶段、塑形阶段、稳定阶段四个阶段。

(1)弹性阶段(OA段),试件表面无变化,应力-应变曲线线性增长,外力由骨料与水泥基间界面粘结力和骨料自身共同承担,循环轴压荷载对试件刚度无影响。

(2)弹塑性阶段(AB段),混凝土内部陶粒开始发生劈裂破坏,继而水泥基与陶粒间界面破坏。当荷载达到峰值荷载75%时,混凝土上部表面出现多条肉眼可见竖向裂缝,荷载继续增大,裂缝宽度迅速增长,并逐渐向下部发展,应力-应变曲线上升速度降低,趋于平缓。

(3)塑性阶段(BI段),又可根据试件破坏形态的转变分为循环加载Ⅰ段(BC、FH及HI段)、循环卸载段(CDE段)、循环加载Ⅱ段(EDF段)三个阶段。循环加载Ⅰ段:试件表面裂缝宽度继续增大,并开始向混凝土核心区扩展,混凝土破坏面上陶粒脱落;循环卸载段:随着轴向力的卸载,应变逐渐减小,试件表面裂缝宽度减小;循环加载Ⅱ段:混凝土表面裂缝增大,增大到卸载时裂缝程度,未向核心区扩展。

(4)稳定阶段(IJ段),应力随着应变增大基本无变化,随着循环次数增加,完全卸载时混凝土残余变形增大,最终试件发生竖向劈裂破坏。

图5 典型应力-应变曲线Fig.5 Typical stress-strain curve

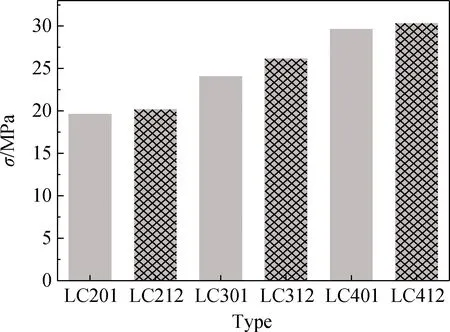

图6 峰值应力对比Fig.6 Peak stress comparison

2.4 峰值应力

图6为不同强度等级、陶粒预湿时间的轻骨料混凝土峰值应力对比图。由图可得,随着预湿时间增长,试件峰值应力有所提高,原因在于随着预湿时间的增长,陶粒在拌合过程中释放了更多自由水,使混凝土内部水化反应更为充分,提高了混凝土与陶粒间的界面强度[6],但根据已有研究表明骨料强度是轻骨料混凝土强度的决定性因素[10-11],故试件整体强度虽然有所提高,但幅度不大,在2.8%~8.6%之间。

2.5 塑性应变

图7 标准化塑性应变与循环峰值应变关系Fig.7 Relationship between normalized plastic strain and cyclic peak strain

塑性应变是指循环加卸载过程中轴向力完全卸载时,混凝土由于内部损伤而产生不可恢复的轴向应变。为探究混凝土强度等级与陶粒预湿时间对残余应变的影响,对塑性应变与循环峰值应变分别进行标准化处理后进行比较,发现两者对塑性应变影响不大,试件塑性应变随循环加载次数增加而增大。参考文献[12]的方法,采用幂函数对标准化的塑性应变与循环峰值应变间关系进行探究,拟合结果如图7所示。

塑性应变与循环峰值应变关系如式(1)所示。

(1)

式中:εun、εup分别为每次循环加载过程中峰值应变与塑性应变;εuc为每次循环加载过程中最大峰值应力对应的应变。

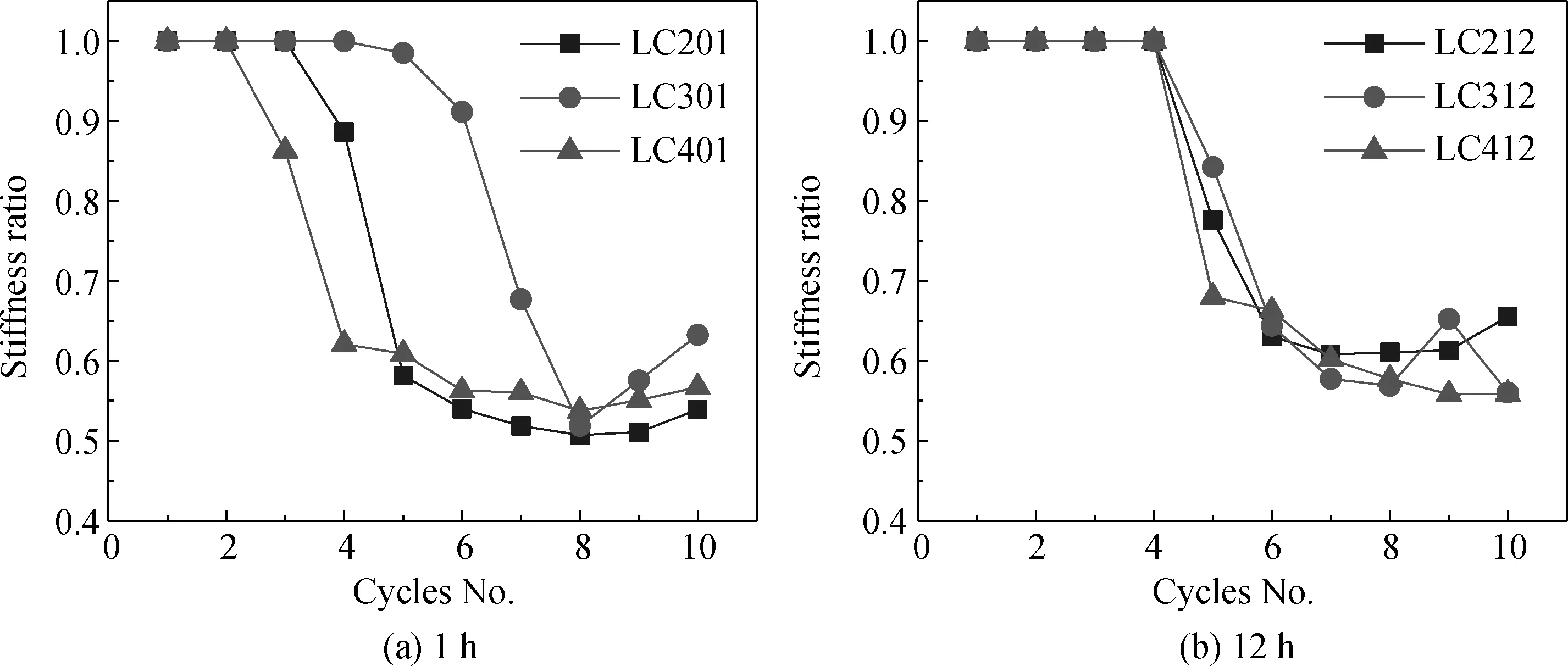

2.6 刚度退化

刚度退化是指不同循环加卸载中,达到相同应力时试件产生更大应变的现象。为简化循环加卸载过程中试件刚度计算,取刚度为循环强度峰值点与残余点间直线斜率。定义各循环刚度与循环过程中最大刚度之比为刚度比率[13],通过对比轻骨料混凝土强度比率,探究强度等级、陶粒预湿时间对轻骨料混凝土刚度退化的影响。荷载达到混凝土弹性极限值前,应力随应变线性增长,混凝土刚度恒定,故在峰值刚度前刚度比率统一为1。

图8为不同强度等级试件刚度比率的对比。由图可知,陶粒预湿1 h的试件中,LC201、LC401试件在最大刚度比率后的两次循环中刚度比率降低总量最大,分别为41.8%、37.9%,在最后四个循环内,两者刚度比率分别稳定在52.3%、55.8%,后续波动范围在3.5%内。LC301试件在第六次、第七次两次循环中,刚度比率降低总量最大,为39.3%。陶粒预湿12 h的试件中,LC212、LC312、LC412试件在达到最大刚度比率后的两次循环中,三者刚度降低比率总量最大,分别为37.0%、35.6%、33.7%,最终刚度比率达到相对稳定,分别为62.4%、56.9%、56.5%。对比不同强度等级试件刚度比率降低值,发现随着轻骨料混凝土强度等级的提高,其刚度退化过程相对减缓。

图8 试件的刚度比率Fig.8 Stiffness ratio of specimens

对比预湿1 h与12 h的试件刚度比率曲线发现,虽然两者达到最大卸载刚度后都出现刚度比率大幅度降低的现象,但前者降低存在一个过程,后者为直接突降,表明预湿12 h的试件脆性更大。

2.7 能量耗散

每次循环过程中,加载曲线与卸载曲线相交形成闭合环形,环形的面积代表试件耗散的能量。为评价试件耗能能力,统计了每个试件每次循环过程中形成闭合环的面积并绘制了试件的能量耗散曲线,如图9所示。

图9 试件的能量耗散Fig.9 Energy dissipation of specimens

由图可知,陶粒预湿1 h时,能量耗散曲线达到峰值前,LC201、LC301试件在试验开始两次循环中,能量耗散曲线先是随着加载次数近似线性上升,上升速率分别为1.90 MPa·mm、1.55 MPa·mm,之后上升速率有所降低。LC401试件是从开始加载至能量耗散曲线峰值时,曲线都是随着加载次数近似线性上升,速率为2.49 MPa·mm。LC201、LC301、LC401试件能量耗散曲线在峰值后都存在剧烈线性下降阶段,下降速率分别为1.78 MPa·mm、2.00 MPa·mm、1.80 MPa·mm。LC201、LC401试件在最后四个循环加载过程中,能量耗散随加载次数线性降低,降低速率分别为0.161 MPa·mm、0.202 MPa·mm。

陶粒预湿12 h时,LC312、LC412试件能量耗散曲线在达到峰值前先近似线性上升后有所降低,上升速率分别为1.70 MPa·mm、2.81 MPa·mm。LC212试件从加载至峰值均为近似线性上升,速率为1.45 MPa·mm。能量耗散曲线峰值后逐渐降低,降低速率随加载次数增加而减小,呈幂函数趋势。

对比预湿1 h与预湿12 h试件能量耗散曲线发现,随着混凝土强度等级升高,能量耗散曲线上升速率增大,表明强度等级高的混凝土能量耗散能力强。在循环加载末期,所有试件能量耗散随着加载次数增加而不断降低,原因在于虽然试件刚度比率不变,但试件残余变形逐渐增大,故试件能量耗散逐渐降低。

3 结 论

(1)循环轴压荷载下,陶粒轻骨料混凝土发生竖向劈裂的脆性破坏;受力全过程可分为弹性阶段、弹塑性阶段、塑性阶段、稳定阶段四个阶段。

(2)随着陶粒预湿时间增长,轻骨料混凝土峰值应力有小幅度的提高,幅度在2.8%~8.6%。

(3)轻骨料混凝土的塑性应变随循环加载次数增加而增大,与强度等级及陶粒预湿时间两者关系不大;采用幂函数模型,对标准化后的塑性应变与循环峰值应变间关系进行了拟合,效果良好。

(4)随着陶粒预湿时间的增长,轻骨料混凝土的脆性变大,刚度退化过程更为迅速;强度等级高的轻骨料混凝土刚度退化过程更为缓慢。

(5)轻骨料混凝土随着强度等级的提高,其能量耗散增大;峰值荷载后,试件能量耗散随着加载次数增加而呈幂函数降低。