废弃混凝土再生微粉激活方式研究进展

田 青,屈孟娇,张 苗,吴计旭,蔡基伟

(1.河南大学开封市工程修复与材料循环工程技术研究中心,开封 475004;2.河南大学土木建筑学院,开封 475004; 3.邯郸金隅太行商砼科技有限公司,邯郸 056299)

0 引 言

随着我国城镇化建设的快速发展,对原有建筑物的拆除、改造工程日益增多,随之产生了相当数量的废弃混凝土,有数据表明,我国废弃混凝土的年产量已超过15亿吨,并呈逐年递增的趋势[1-3]。对废弃混凝土采用传统的粗放式堆放与填埋,不仅占据了大量的土地与空间,而且会对城市环境带来严重的二次污染。为了应对这一问题,越来越多的学者对废弃混凝土的再生资源化利用开展了大量研究,一方面是针对再生骨料的研究[4-6],有关技术已较为成熟,相关规范也已经出台[7];另一方面是针对再生微粉的研究,目前则尚处于起步阶段。再生微粉即为对废弃混凝土再生利用时产生的粒径小于0.16 mm的细小颗粒,约占废弃混凝土总量的5%~20%[8-9]。有学者[10-11]将再生微粉直接作为矿物掺合料用以改善混凝土的某方面性能,此种方法虽能够对再生微粉进行一定利用,但整体利用率偏低。再生微粉中含有大量具有潜在活性的硅铝质成分,因此采取一定方法激发其潜在活性,使其成为具有高水化特性的胶凝材料,无论从减轻水泥生产带来的巨大能源危机和环境负荷,还是实现废弃混凝土的完全、高效再生利用均具有重要意义。本文通过对大量文献的研读、分析,从化学激活、热激活、机械激活等几个方面对目前有关再生微粉的激活方式进行了概述和分析,旨在为再生微粉的高效利用与后续研究提供借鉴与参考。

1 再生微粉的特性

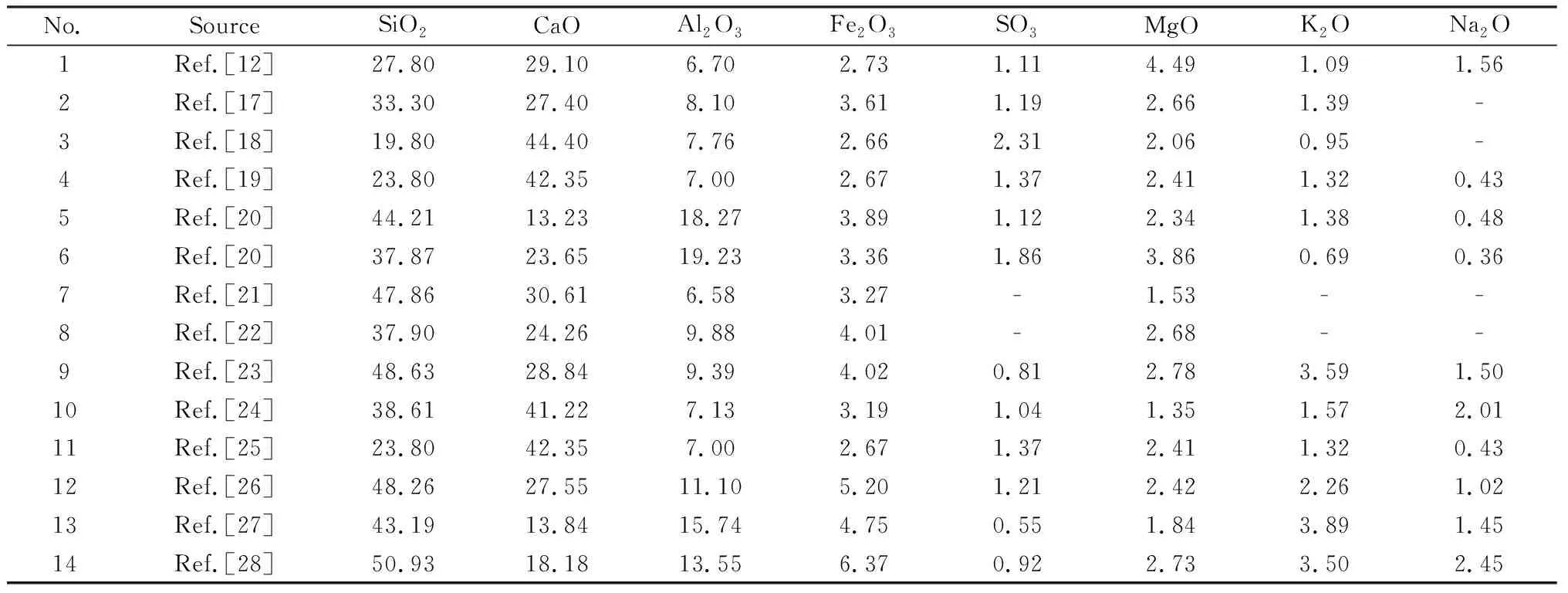

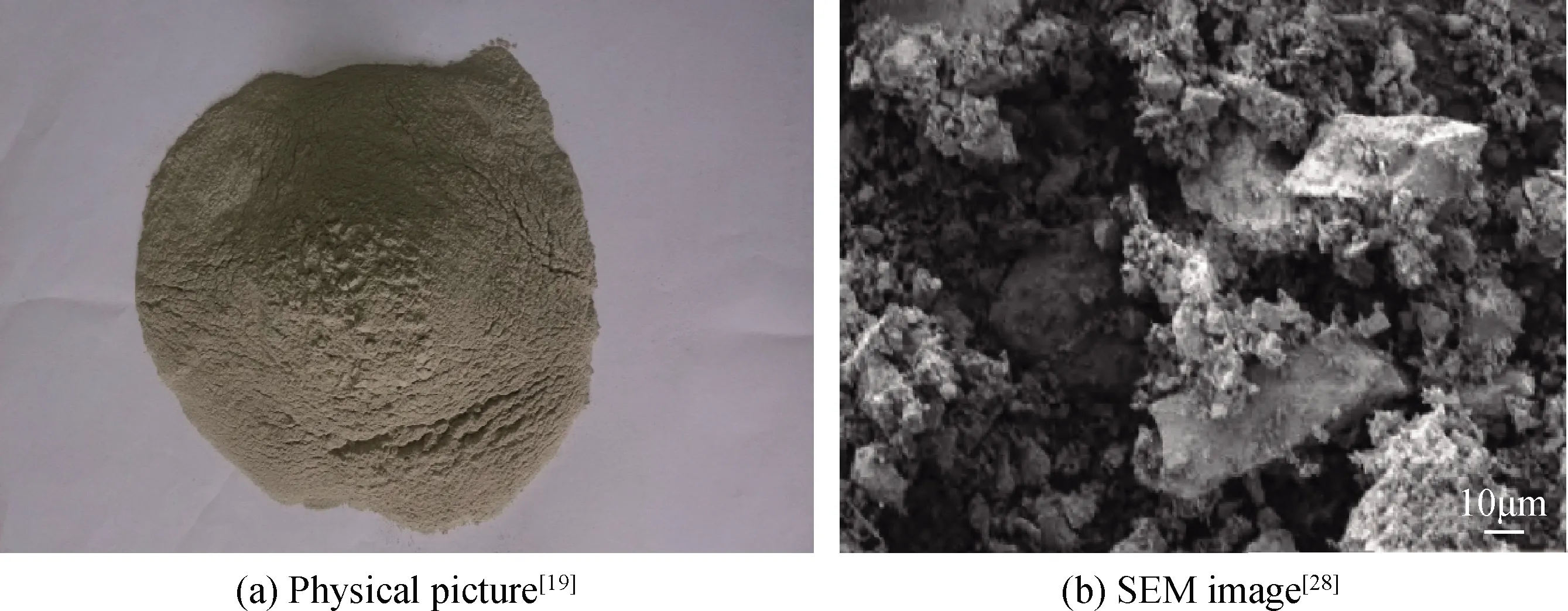

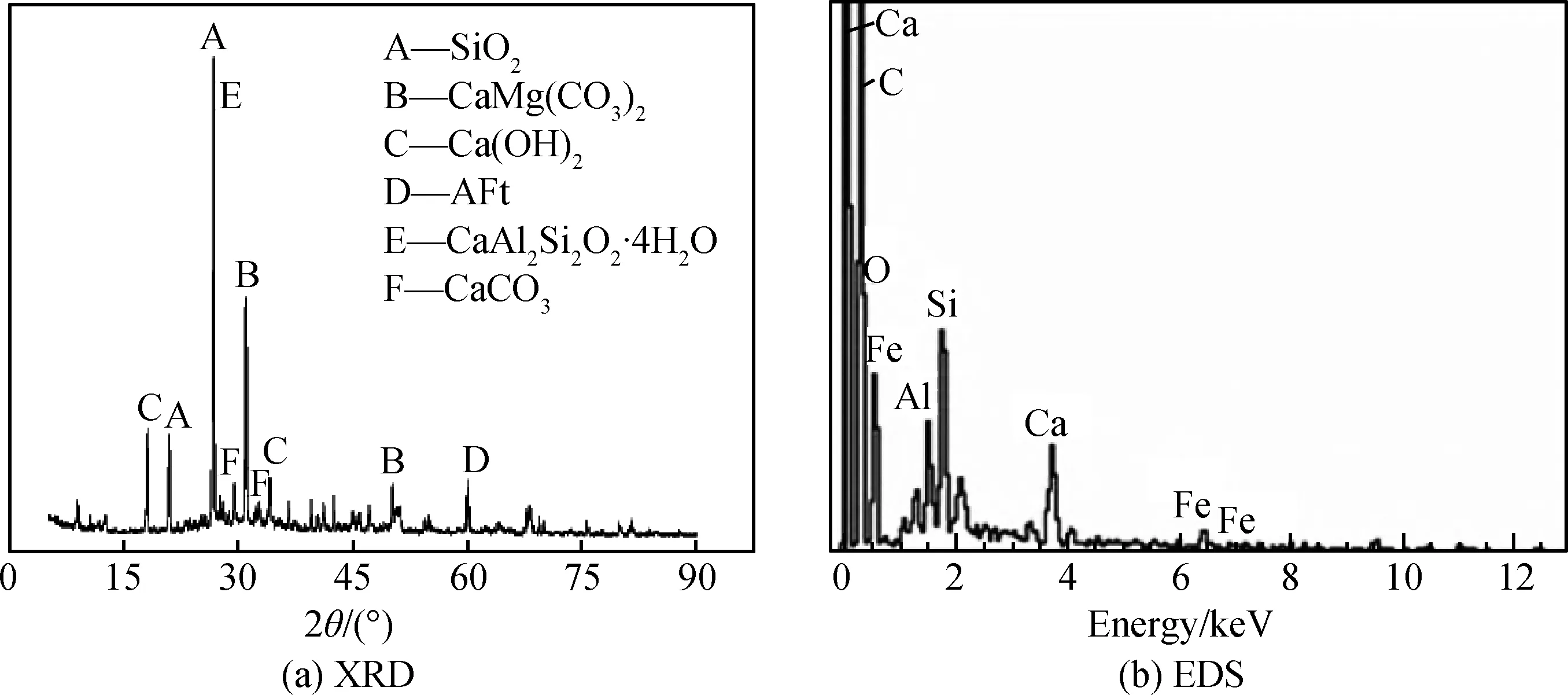

再生微粉是废弃混凝土再生利用时产生的细小颗粒,其质地疏松,颗粒形状不规则,颜色略呈灰白色,如图1所示,堆积密度为855~917 kg/m3,表观密度为2 355~2 651 kg/m3,比表面积稳定在450~500 m2/kg[12-13]。表1汇总了一些具有代表性文献中再生微粉的主要化学组成,从表中可以看出,来源广泛的再生微粉其组成复杂且具有较强的波动性。图2为再生微粉的XRD和EDS图谱[14-15],由图可知,其主要矿物成分为二氧化硅、氢氧化钙、钙矾石以及硅铝酸钙等,这些组分均具有潜在的激活特性[16],因此,可以采用一定方法来激发再生微粉的活性,使其成为具有较高水化特性的胶凝材料。

表1 再生微粉的主要化学组成Table 1 Main chemical composition of recycled powder /%

图1 再生微粉的实物图[19]与SEM照片[28]Fig.1 Physical picture[19] and SEM image[28] of recycled powder

2 化学激活

2.1 单一激发剂激活

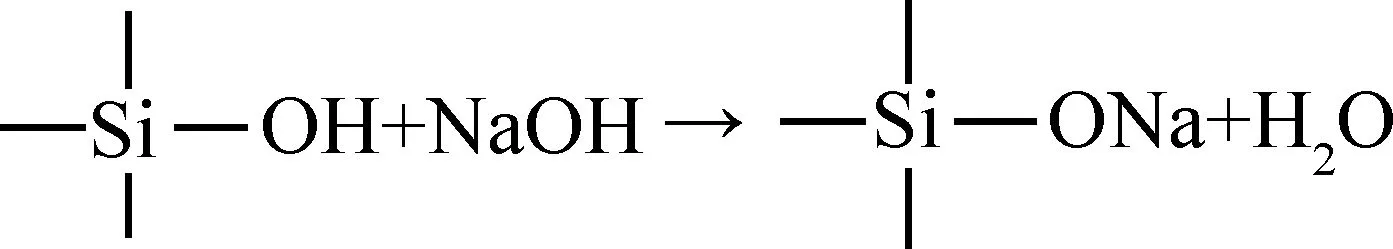

2.1.1 NaOH

图2 再生微粉的XRD谱与EDS能谱[14-15]Fig.2 XRD parttern and EDS energy spectrum of recycled powder[14-15]

有关温度对NaOH激发效果的影响,李琴等[36]发现在0 ℃养护下再生微粉砂浆抗压强度最低,在20 ℃下养护,抗压强度值最高,40 ℃、60 ℃、80 ℃条件下,抗压强度相差不大。随着再生微粉掺量的增加,抗压强度先升高后下降,0.5%掺量的NaOH激发效果最好,试样28 d抗压强度提高约10.5%。Katz[37]研究认为,在90 ℃以内,随着养护温度的增加,强度增加更为显著。

(1)

(2)

2.1.2 Ca(OH)2

相较于NaOH,Ca(OH)2不仅能够提供碱性环境,而且其本身即为一种活性钙质原料,能够引入大量Ca2+,促进硅酸盐等胶凝性物质的生成[34]。李琴等[32]通过试验对比Ca(OH)2与NaOH的激活效果,发现再生微粉掺量在70%~80%范围内,前者激发的试件抗压强度高于后者,这可能是因为等量的Ca(OH)2能提供更多的活化成分,Ca(OH)2水解,有利于C3A、C3S的水化反应的进行,或者Ca(OH)2本身具有较好的胶凝作用[44]。徐如林[33]试验发现随着Ca(OH)2掺量的增加,试件强度先增大后降低,掺量为3.5%时,强度达到最大值。

mCa(OH)2+SiO2+nH2O→mCaO·SiO2·nH2O

(3)

mCa(OH)2+Al2O3+nH2O→mCaO·Al2O3·nH2O

(4)

刘音等[21]研究发现当Ca(OH)2掺量为1%时,8 h龄期的抗压强度下降,其余龄期的强度均达到最大值,这是因为Ca(OH)2本身具有一定的胶凝性,早期不能迅速溶解发生水化反应,但后期能与水泥中的铝酸三钙反应,形成大量的水化硫铝酸钙,进而增大胶砂试件的强度。总之,再生微粉掺量为30%时,掺入1%的Ca(OH)2激发剂可有效激发再生微粉的活性,28 d的试件强度比不添加激发剂时增大30%。

董自修[34]通过试验发现掺入5%的Ca(OH)2,试件强度下降,增加Ca(OH)2的掺量,试件强度提高,但仍然低于未激发组。原因可能是Ca(OH)2不易溶于水,进而不易与活性硅铝质组分发生反应生成地聚物凝胶,而且原材料中活性SiO2含量较少,因此Ca(OH)2与之反应生成的C-S-H凝胶较少[49]。

2.1.3 Na2SiO3·9H2O

康晓明等[18]研究发现Ca(OH)2的激发效果优于Na2SiO3·9H2O,在掺量为10%时,其28 d抗压强度比未激发组分别提高了13.11%、7.96%,但掺量超过10%时,砂浆的抗压强度不满足要求。张圣彩等[45]试验发现掺量为4.5%的Na2SiO3·9H2O激发导致试件抗压强度下降,并且激发效果低于Ca(OH)2的激发效果,但是两种激发剂激发下,强度均随着再生微粉掺量的增加而降低。高丽敏[42]研究发现掺加10%的NaOH和Na2SiO3·9H2O,NaOH激发的试件7 d与28 d的抗压强度均高于Na2SiO3·9H2O激发的试件强度,其原因在于NaOH碱度更高,激发效果更为显著。

2.1.4 Na2SO4、CaSO4

李琴等[32,36]认为随着Na2SO4掺量的增加,试件的抗压强度提高,掺量为3%时效果最佳,其原因为Na2SO4与Ca(OH)2反应生成CaSO4,加快了C3S的水化反应速率,生成了更多的C-S-H凝胶,提高了试件的强度。徐如林[33]研究发现CaSO4掺量在4%以内,随着CaSO4掺量的增加,试件抗压强度与抗折强度先增大后降低,掺量为3.5%时,强度达到最大值。金彪等[47]通过试验得出了类似的结论,研究还认为,Na2SO4与Ca(OH)2反应生成的CaSO4也能够与体系中的活性Al2O3反应生成针状AFt,提高试件强度,并且Na2SO4能够提供碱性环境,促进微粉活性的激发,因此,其激发效果比CaSO4更为显著。

(5)

2.1.5 Na2CO3、NaHCO3

Na2CO3与NaHCO3水解均呈弱碱性,可发挥一定的碱激发效果,促进胶凝物质的生成。徐如林[33]研究发现随着Na2CO3掺量的增加,试件强度先增大后降低,Na2CO3掺量为3%时,强度达到最大值。董自修[34]认为Na2CO3掺量在17%以内,试件强度随Na2CO3掺量的增加先提高后降低,其中当Na2CO3掺量为10%时,试件强度达到最大值22 MPa。刘栋等[44]发现NaHCO3激发试件后强度提高不明显,这是因为试验所用再生微粉Ca(OH)2含量低,NaHCO3与Ca(OH)2反应较少。

Na2CO3激发再生微粉的机理在于,Na2CO3水解呈现碱性,这与NaOH激发机理一致,均为断开Si-O、Al-O键,单体或低聚物进而生成地聚物凝胶,增加试件的强度[30]。

2.1.6 NaCl、CaCl2

对于氯盐激发剂而言,既能够改变体系的渗透压,又可以参加反应生成胶凝性物质,进而提高试件的强度。徐如林[33]试验发现在再生微粉中掺入CaCl2,其掺量在4%以内,随着CaCl2激发剂掺量的增加,试件抗压强度与抗折强度先增大后降低,掺量为3.5%时,强度达到最大值。方军良等[46,50]认为加入NaCl、CaCl2,Ca2+和Cl-能够与活性Al2O3反应生成水化氯铝酸钙,增加体系渗透压,破裂表层,CaCl2还可与Ca(OH)2反应生成胶凝性组分,提高试件强度,但是由于氯盐会引入Na+、Cl-,因此不宜在钢筋混凝土中使用。其反应如下:

Ca2++Al2O3+Cl-+OH-→3CaO·Al2O3·CaCl2·10H2O

(6)

2.2 复合激发剂激活

2.2.1 NaOH与Na2SiO3·9H2O

2.2.2 NaOH与Na2CO3

董自修[34]认为Na2CO3的掺量低于5%时,试件强度随着NaOH掺量增加略微上升后下降。Na2CO3的掺量高于5%时,试件强度随着NaOH掺量增加而下降,但复合激发效果劣于任意单一激发效果。强碱性环境下Na2CO3的水解很微弱,因此较高掺量的NaOH抑制了Na2CO3自身碱激发的发挥,而且Na2CO3增加了体系的碱度,不利于地聚物凝胶聚合,进而导致试件强度降低。

2.2.3 Ca(OH)2与NaOH

董自修[34]认为掺入10%的Ca(OH)2时,试件强度随着NaOH掺量增加而降低,掺入15%的Ca(OH)2时,试件强度随着NaOH掺量增加而显著提高。其中4.8%的NaOH与20%的Ca(OH)2复合碱激发强度最高,达到28.23 MPa,但其激发效果仍低于单掺4.8%的NaOH。这表明在复合碱激发剂中主要还是依赖于NaOH的碱激发作用,Ca(OH)2发挥次要作用。

2.2.4 CaSO4与NaOH或Na2SiO3·9H2O

徐如林[33]通过试验发现,NaOH与CaSO4复合激发剂掺量为3%,比例为1∶2时,活性指数最高,试样的抗压强度与抗折强度最高;Na2SiO3·9H2O与CaSO4复合激发剂掺量为6%,比例为1∶2时,活性指数最高,试样的抗压强度与抗折强度最高。但是前者复合激发效果要优于后者。

2.2.5 Na2SO4与Ca(OH)2或CaCl2

卫国强[52]研究发现,Na2SO4与Ca(OH)2复合激发比各自单掺时的激发效果好,固定粉煤灰掺量为20%不变,复合激发剂掺量增加,胶砂试件各龄期的抗压强度提高。Na2SO4和CaCl2复合激发比Na2SO4单掺时激发效果稍好,与CaCl2单掺的效果相似。固定粉煤灰掺量为20%不变,在1.0%~4.0%掺量范围内,随着复合激发剂掺量的增加,胶砂试件各龄期的抗压强度提高。

2.2.6 Na2SO4与CaSO4·2H2O

研究表明Na2SO4和CaSO4·2H2O复合激发比各自单掺时的激发效果要好[52],固定粉煤灰的掺量为20%,当Na2SO4和CaSO4·2H2O复合激发剂的掺量小于2.0%时,试块的抗压强度随复合激发剂掺量的增加而增加,掺量超过2.0%后,试块的抗压强度则略有降低。

3 热激活

再生微粉主要来自混凝土中的硬化水泥浆体,其组成包括C-S-H凝胶、Ca(OH)2、AFt等物相,充分水化后C-S-H凝胶约占总体积的70%,Ca(OH)2约占20%,AFt以及其他硫酸盐类物质约占7%,未水化的颗粒及杂质约占3%[53]。因此,对再生微粉热激活的研究,一方面应对再生微粉整体进行高温热活化分析,另一方面,还需对其中的主要组分C-S-H凝胶、Ca(OH)2、AFt进行单独研究,以期更深入地理解再生微粉的热活化特性。

3.1 再生微粉整体

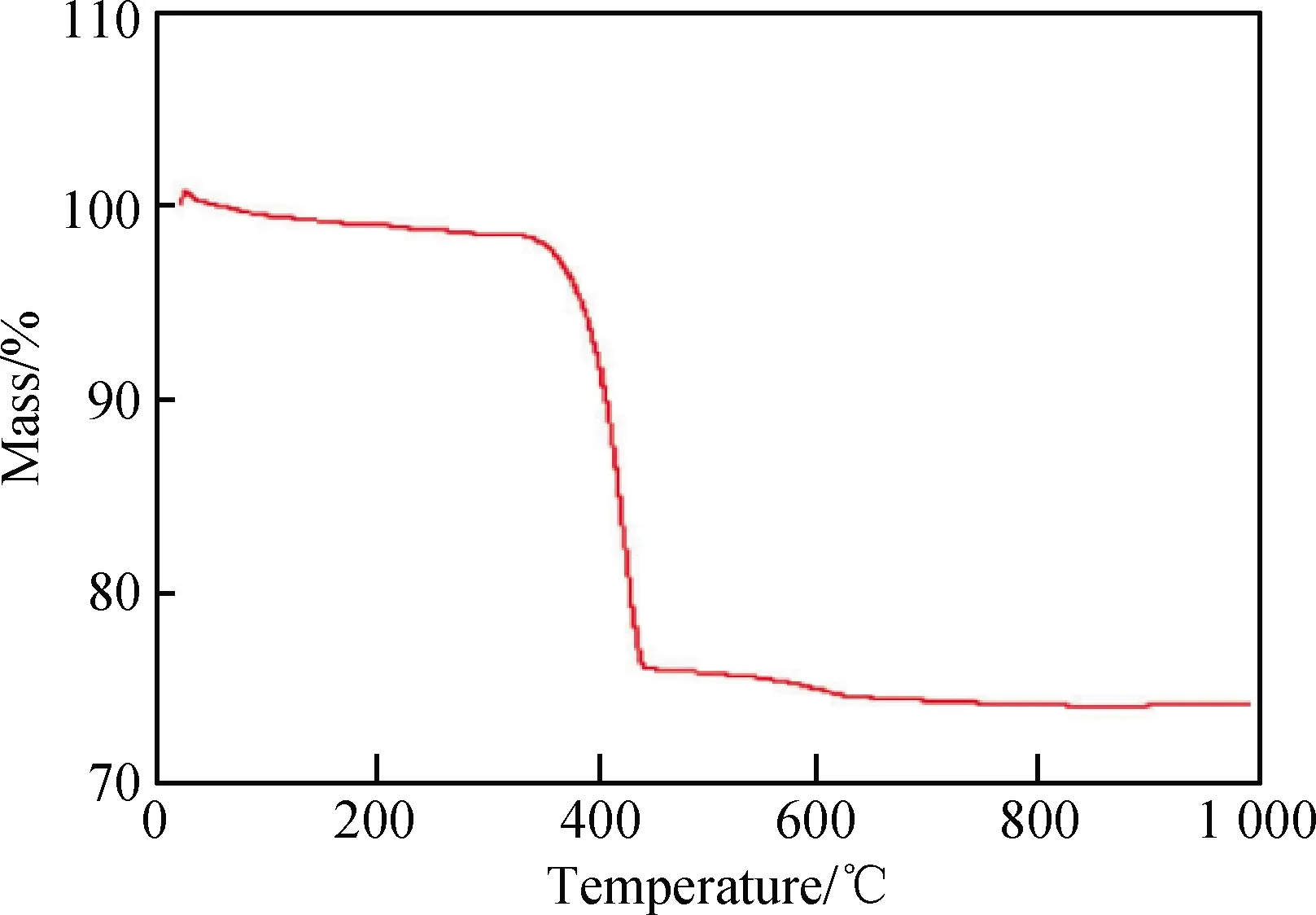

图3 再生微粉TG-DTG曲线[56]Fig.3 TG-DTG curves of recycled powder[56]

高温热活化能够破坏再生微粉中稳定形态的硅铝体结构,使其转变为亚稳态结构,从而激发再生微粉的潜在活性[31]。杨琳[54]研究发现再生微粉经750 ℃处理后活性达到最佳,吕雪源等[24]将再生微粉分别在200 ℃、400 ℃、600 ℃、800 ℃进行热处理,发现再生微粉的活性随着温度的增加先升高后降低,600 ℃热处理时,活性达到最佳,但温度达800 ℃时,其活性则显著下降。Lv等[55]认为水泥水化产物在400 ℃、650 ℃温度下锻烧又重新具备了水化活性,但经过900 ℃锻烧后的产物水化活性较低,650 ℃处理后的产物活性最佳。再生微粉的TG-DTG曲线如图3所示[56]。

康晓明等[18]认为再生微粉掺量为10%时,800 ℃热激活再生微粉的效果优于600 ℃热激活再生微粉的效果,试件的28 d抗压强度比未激发组分别提高了16.39%、4.45%。再生微粉掺量超过10%时,经600 ℃热激活再生微粉28 d抗压强度不能满足强度要求,掺量超过20%时,经800 ℃热激活再生微粉28 d抗压强度不能满足强度要求。Florea[57]通过研究发现,经500 ℃和800 ℃高温处理后再生微粉28 d的抗压强度与砂浆相比可分别提高14.7%和20.1%。何建恒[58]的研究发现,300~900 ℃煅烧可以显著提高再生微粉的活性,其3 d、28 d的抗压强度与抗折强度随着温度的升高先增加后降低,600 ℃左右煅烧时,激活效果达到最佳,其3 d、28 d强度分别达到31.58 MPa与42.29 MPa。超过600 ℃,活性开始下降。曹蓓蓓[59]的研究得出了类似的结论,认为600 ℃左右煅烧时,其抗压强度比800 ℃左右煅烧提高66%,同时,自身的28 d抗压强度比7 d抗压强度增长约1倍。

3.2 单一矿物

3.2.1 C-S-H凝胶

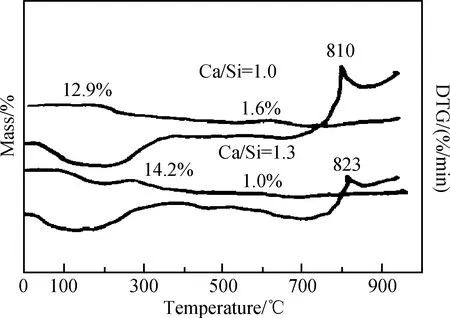

研究表明,C-S-H凝胶经高温处理可产生较高的水化活性[60],进而可以提高再生微粉整体的胶凝能力,将激活后的粉体掺入混凝土中,可产生明显的强度增长效果[61]。钟白茜等[56,62-64]认为,在300 ℃之前主要发生C-S-H凝胶的脱水,400 ℃左右水分基本完全脱去,C-S-H结构完全解体,呈无定形状态。茅宁[56]认为,438 ℃时,少量C-S-H凝胶分解,572 ℃时,大量C-S-H凝胶分解,647 ℃时,C-S-H凝胶完全分解。何建恒[58]、华天星[65]也得出了类似的结论。高琼英等[60,66-69]认为,C-S-H在750 ℃基本完全分解生成C2S和岛状硅酸钙。白军营[70]认为C-S-H凝胶在400 ℃左右已完全分解,但是400 ℃左右加热水泥石,C-S-H凝胶未发生分解。俞淑梅[71]认为,随着钙硅比从0.8增长至1.7,C-S-H分解的温度从650~900 ℃降低为400 ℃,即钙硅比越高分解的温度越低。高琼英等[60]认为1.5左右钙硅比的C-S-H在750~850 ℃、恒温30 min左右形成的脱水介稳相具有较好的水化活性和较高的强度,随着钙硅比升高,介稳相的活性先升高后下降。

综合来看,C-S-H热激活的机理在于[58,62,70-71],将C-S-H凝胶加热至300~400 ℃时硅酸阴离子高聚物结构断裂成低聚物结构,有的结构与Ca2+相连,有的与OH-或H2O相连。胡曙光等[64]则认为650 ℃煅烧时,Ca-OH键及Si-OH键断裂并缩聚形成Ca-O-Si键,并出现了新的物相。C-S-H凝胶的TG-DTG曲线如图4所示[72]。

图4 C-S-H凝胶的TG-DTG曲线[72]Fig.4 TG-DTG curves of tobermorite[72]

图5 Ca(OH)2的TG曲线[77]

3.2.2 Ca(OH)2

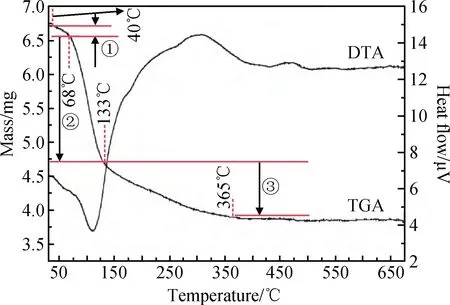

高温下Ca(OH)2的层状大晶体被破坏,接触点增多,可一定程度提高再生微粉的整体活性[73-74]。郑芳宇[63]研究发现在300 ℃以下,Ca(OH)2基本未发生明显的变化,400 ℃时有少量Ca(OH)2开始分解,500 ℃时Ca(OH)2大量分解,此时几乎不存在完整的Ca(OH)2。胡曙光等[64]发现在441 ℃左右出现了Ca(OH)2分解的吸热峰,认为Ca(OH)2在400~500 ℃开始分解;茅宁[56]的研究也发现水泥石在438 ℃左右出现的吸热峰为Ca(OH)2分解所致;白军营[70]的研究发现了类似的结论,并且认为Ca(OH)2实现完全分解的温度高于500 ℃。

Tylor等[75]认为Ca(OH)2在370 ℃已发生分解反应,在温度达到580 ℃时,有98%的Ca(OH)2分解完全。高琼英等[60,66-69]认为Ca(OH)2在530~560 ℃快速脱水形成f-CaO。何永佳[76]的研究发现650 ℃时Ca(OH)2晶体衍射峰完全消失,表明此时Ca(OH)2已分解完全。华天星[65]认为水泥石在750 ℃下煅烧后,Ca(OH)2分解更为彻底。何健恒[58]认为Ca(OH)2在300~800 ℃逐渐分解,500 ℃时,Ca(OH)2晶体开始脱除结晶水,600 ℃时,有少量的Ca(OH)2晶体,表明此时的Ca(OH)2基本已经分解完全。俞淑梅等[70-71]认为Ca(OH)2之所以在500 ℃左右大量分解是因为Ca-OH键的断裂温度在500 ℃左右。Ca(OH)2的TG曲线如图5所示[77]。

3.2.3 AFt

在高温下,AFt可脱水形成具有一定胶凝能力的Al2O3胶体和CaO,进而适当提高再生微粉的活性[63]。高琼英等[60,66-69]认为,AFt在较低温度即已开始分解。郑芳宇[63]认为220 ℃之前,AFt主要发生脱水反应,220 ℃时,以分子形式存在的26个水全部脱去,220~700 ℃以OH-形式的水缓慢失去,钙矾石发生进一步的收缩配位,700 ℃时,全部结合水失去,其产物为Al2O3胶体和CaO。

图6 AFt的TG-DTA曲线[82]Fig.6 TG-DTA curves of ettringite[82]

何建恒[58]认为600 ℃时,AFt结合水基本完全失去。白军营[70]认为当温度达到900 ℃左右,AFt才完全分解。Kuzel等[78-79]则认为,AFt分解温度在300 ℃左右,其产物主要为C12A7和Ca(OH)2。胡曙光等[64]也发现AFt分解温度主要在100~400 ℃。杨鼎宜等[80]的研究发现在40 ℃时,AFt晶体也会出现分解现象,在110 ℃时,98%的AFt晶体已经分解。邹瑞珍等[81]认为纯钙矾石在75 ℃开始脱去结晶水,200 ℃时,已脱去25个结晶水,主要脱水峰的峰温为150 ℃。AFt的TG-DTA曲线如图6所示[82]。

综上可知,C-S-H、Ca(OH)2的热分解温度基本保持在600 ℃左右,AFt的热分解温度基本保持在150 ℃左右,这些物质热分解后的产物遇水可发生水化反应,具备一定的胶凝能力[60,66-69],使再生微粉经过热活化后重新具备了活性。

4 机械激活

机械激活是指通过增加材料的颗粒细度,提高材料的比表面积,释放被包裹材料的活性,以达到激活再生微粉目的的方法,但是粉磨颗粒不宜过细,否则会导致材料出现团聚现象,降低试件强度。

楼聪等[83]认为球磨在1 h以内,再生微粉的活性随球磨时间的增加而增加,球磨1 h时粉体活性最佳,超过1 h,激发效果减弱。其原因在于再生微粉经过一定时间的球磨能够释放一些被水化产物包裹的微粉的活性,但若颗粒过细,反而可能会降低水泥胶砂中空隙填充的密实度,降低试件强度。杨琳[54]的研究得出了类似的结论。陶珍东[84]研究发现试件强度随球磨时间的延长而显著增强,微粉经过3 h球磨后,28 d抗压强度达32.15 MPa,经过5 h球磨后,试样28 d抗压强度高达38.85 MPa。陶珍东等[85]研究还发现再生微粉球磨时间越长,脱水越充分,水化产物脱水温度越低,球磨60 min后基本脱水完全,3 d和28 d抗压强度也随球磨时间的增长显著提高,其中球磨60 min与球磨80 min的试件28 d抗压强度分别高达32.19 MPa与38.85 MPa。孙岩[86]认为球磨机球磨150 min得到的再生微粉75 μm筛孔的通过率达到78%,符合我国有关对微粉粒径要求的标准,球磨时间超过150 min时,粉体磨细的效率下降,经济效益较低。

李述俊等[28]认为控制再生微粉粒径小于75 μm,再生微粉细度越大,活性越高。余小小等[87]认为,采用流粉碎机粉磨的再生微粉活性高于振动球磨机粉磨的再生微粉活性,前者强度值高于后者,其机理在于采用流粉碎机粉磨的再生微粉粒径分布均匀,粒形规则,填充效果好,活性高。掺入10%的粉磨活化的再生微粉能够生产高强度的水泥砂浆,在满足一般砌筑砂浆的强度标准下,掺量能够达到55%。孙丽蕊[23]研究发现再生微粉球磨4 h后选择75 μm粒径大小的微粉,加入碱激发剂并没有出现明显的激发效果,可作为惰性混合材料使用,这可能是因为再生微粉中未水化水泥颗粒等活性物质较少,碱激发基本没有发挥效果,或是因为球磨机对再生微粉粉磨不充分等。

5 结论与展望

在废弃混凝土循环再生利用过程中,再生微粉是一种非常具有潜在应用价值的固废材料,许多学者对再生微粉的活性激发开展了大量研究,得到的主要结论如下:

(1)化学激活主要通过提供碱性环境或者可反应的离子,以达到激发再生微粉潜在活性的目的。化学激活具有显著的激发效果,但由于再生微粉的组成具有较强的波动性,不同的化学激发剂往往具有不同的最佳掺量,实际应用时具有一定的不便。

(2)热激活主要通过改变原有物质的组成结构,使再生微粉具备再水化胶凝的能力。但是由于再生微粉来源较为广泛,热活化时的工艺、温度以及加热速率对不同来源再生微粉的激活效果具有一定的不确定性。

(3)机械激活通过增加再生微粉的颗粒细度以有效激活其活性,该方法操作简单,效果明显,但是颗粒过细,活性反而降低。

由于再生微粉组成的复杂性,激活方式的多样性,目前对再生微粉的研究仍存在一些不足之处,为了推广其在实际工程中的应用,尚需进行深一步的研究:

(1)当前有关化学激活中单一激发剂的研究较多,而关于复合激发剂的研究则相对匮乏。此外,多数研究介绍了试验阶段加入化学激发剂后的一些大致试验流程、活性评价指标、评价方法等,而关于化学激发剂的具体激活过程及机理的研究尚不够深入。

(2)对于热激活而言,已有的研究主要集中于对热激活结果的描述,多数研究只是给出了XRD、TG-DSC等分析结果,而热激活过程中的物相转变行为尚需进一步研究。

(3)关于机械激活,不同研究得出的关于球磨时间、颗粒粒径、激发效果的结论并不一致,导致这些结论相异的原因分析也不够充分,以上均需进一步探讨。