3D打印对装配式混凝土路面板可循环性的影响研究

张守祺,昂 源,李 苗,辛鹏浩,杜仕朝,路振宝

(1.中路高科交通检测检验认证有限公司,交通基础设施智能制造技术交通运输行业研发中心,北京 100088; 2.交通运输部公路科学研究院,北京 100088;3.中交路桥建设有限公司,北京 101107)

0 引 言

走资源节约型发展道路已成为基础设施可持续发展的必然,这就需要持续提高绿色施工水平[1]。绿色施工[2]是指在建筑的全寿命周期内,最大限度节约资源,保护环境和减少污染,提供健康、适用和高效的使用空间,与自然和谐共生的过程。美国等西方发达国家提出了以“LEED评价体系”[3]等为代表的绿色施工评价体系,以规范施工行为。相比西方发达国家,国内关于绿色施工研究起步较晚,建筑施工长期存在“高能耗、高污染和高排放”等问题[4]。2014年,住建部参照国外标准并结合国情,颁布施行《绿色建筑评价标准》(GB/T 50378—2014),其中“施工管理”对“降尘”“废弃物减量化”提出明确要求。

可循环装配式路面应用于施工临时道路,既可降低扬尘污染,减少车轮污迹和节能减排,亦可资源循环利用,减少固废排放,符合绿色施工的核心思想[5]。目前,可循环装配式路面有钢板路面和预制混凝土路面两种,但均存在诸多问题。可循环装配式钢板路面的主要问题如下:(1)钢板表面摩擦系数低,车辆易滑移造成事故;(2)钢材易锈蚀;(3)钢板路面成本高,工程应用性价比低[6]。装配式混凝土路面存在的主要问题如下:(1)采用常规混凝土材料,路面板自重大,拆装再利用困难,再利用经济性差;(2)采用模板浇筑成型的常规预制工艺,异形板制造成本高,再利用率低,导致经济性差。

路面材料抗弯拉强度是决定路面板厚度的主要因素。普通混凝土的抗弯拉强度较低,需要较大厚度方可满足施工车辆荷载要求。在此情况下,若采用大尺寸路面板,则需要大吨位运输、吊装车辆。同时,吊运中板底弯拉应力大,易出现裂缝。若小尺寸路面板,将增加路面接缝数量,增加拼装量,降低施工效率,并易产生接缝损坏、错台等病害。RPC是在20 世纪90 年代由法国研究者开发的一种新型超高性能水泥基复合材料[7]。相比常规混凝土,RPC具备更优异的力学性能[8],其抗压强度可达200~800 MPa,抗拉强度可达20~50 MPa。除超高强度之外,RPC还具备高韧性、高耐久性及体积稳定等特点[9-10],具备在同等交通载荷下降低可循环装配式路面板厚度以降低自重、便于装配的潜力。

区别于传统的减材制造工艺,轮廓式3D打印技术通过物理层叠工艺,逐层增加材料,以成型三维实体,称为增材制造(Additive Manufacturing,AM)[11]。将3D打印技术应用到基础设施建造领域,具备以下优势[12-13]:数字建造-产业升级,降维建造-化繁为简,降序建造-工艺简化,快速建造-提高效率,增材制造-减少浪费,精密建造-提高质量,减员建造-减少事故,绿色建造-降低污染。

为实现临时装配式混凝土路面板的可循环利用,以减少交通基础设施建设中固体废弃物排放,本文将RPC与3D打印成型相结合,探索可循环临时装配式混凝土路面板适宜材料与工艺。开展钢纤维掺量、打印填充方式对试件力学性能的影响规律研究,并利用有限元模拟,分析其对临时装配式混凝土路面板可循环性的影响。

1 实 验

1.1 原材料

试验用水泥为P·I型基准水泥,其矿物组成、化学组成及物理性能分别见表1~表3;石英砂为20~70目石英砂;减水剂为聚羧酸系高性能减水剂;钢纤维采用镀铜光面平直钢纤维,长度为10 mm。

表1 基准水泥熟料矿物组成Table 1 Mineral composition of cement /%

表2 基准水泥化学组成Table 2 Chemical composition of cement /wt%

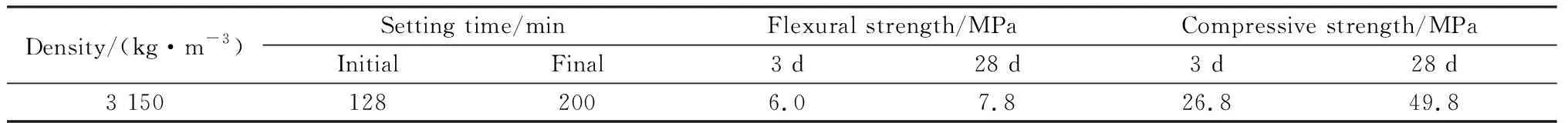

表3 基准水泥物理性能Table 3 Physical performance of cement

试验用RPC配合比如表4所示。

表4 RPC配合比Table 4 Mix ratio of RPC

试验考察了不同钢纤维掺量(0%、1%、2%、3%)和填充方式(平行、交错)对3D打印RPC材料力学性能的影响。试验分组及调节因素见表5。

表5 3D打印试验设计Table 5 Experiments design of 3D printing

1.2 成型、养护及试件制备方法

图1 3D打印机及打印过程Fig.1 Diagram of 3D printer and print process

3D打印RPC材料搅拌时首先预混2 min,加水后搅拌6 min出机,加入3D打印机(自主开发,见图1),通过预设的模型开展打印。打印试块尺寸为700 mm×540 mm×180 mm,打印完成后在温度为20 ℃,湿度为80%环境下覆盖保鲜膜养护1 d,然后移至标准养护室养护至第6 d进行切割(见图2),至标准尺寸后转移至标准养护室养护,龄期28 d时进行测试。试块浇筑成型后在温度为20 ℃,湿度为80%环境下养护1 d,然后移入标准养护室养护至28 d时,测试力学性能。

1.3 试验方法

抗压强度和抗弯拉强度试件制备时,首先打印大型试块(尺寸为700 mm×540 mm×180 mm),后切割至标准尺寸,经养护至一定龄期后进行测试。

(1)抗压强度采用150 mm×150 mm×150 mm立方体标准试件,测试依据《普通混凝土力学性能试验方法标准》(GB/T 50081—2019),测试龄期为28 d。

(2)抗弯拉强度采用150 mm×150 mm×550 mm棱柱体标准试件,测试依据《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005),测试龄期为28 d。

2 结果与讨论

2.1 填充方式对试件力学性能的影响

3D打印过程中,打印喷头会按照预定路径填充结构,因此不同填充方式会影响3D打印制品性能,典型的两种填充模式为交错填充和平行填充。

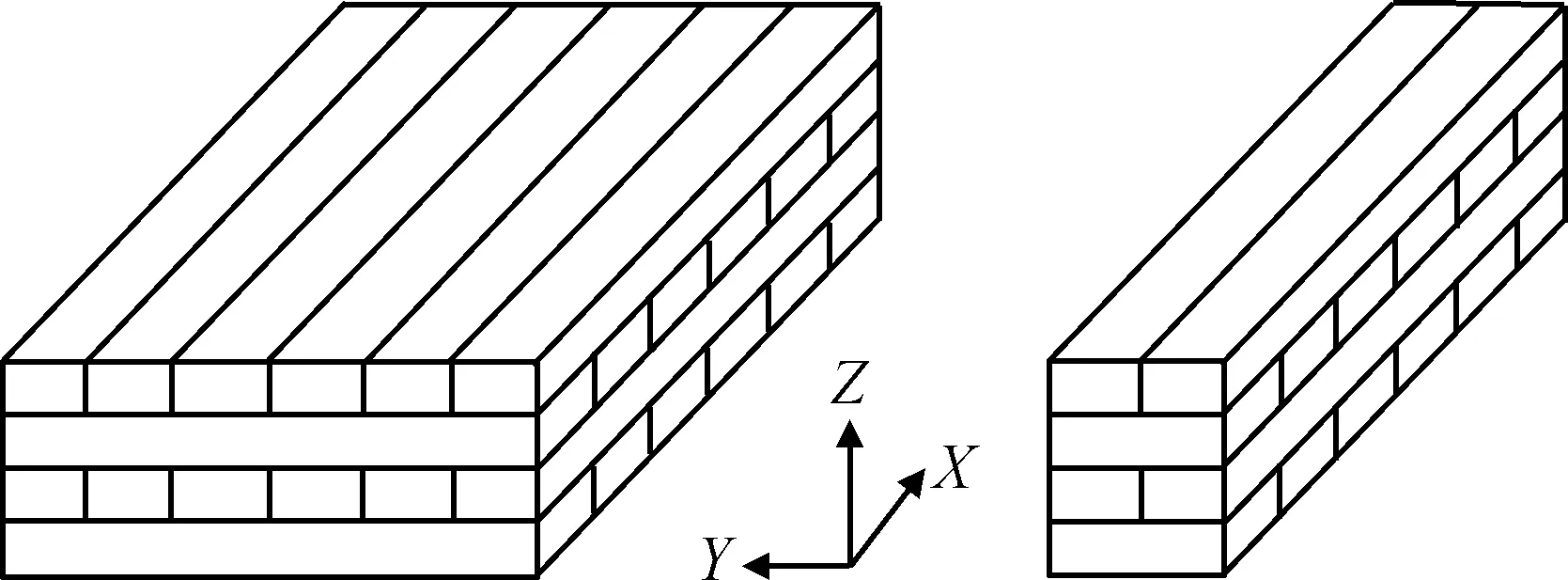

由于路面荷载主要来自Z方向,而抗压强度测试试件为立方体,因此不存在因切割导致的取向问题。而抗弯拉强度测试用试件为棱柱体,不同填充模式下,切割方向的变化会产生影响:交错填充模式下,X和Y方向受力情况一致,如图2所示;而平行填充时,当沿X方向和Y方向切割试件时,钢纤维分布及荷载传递路径上的界面情况均不一样,试件力学性能(抗压强度和抗弯拉强度)将存在差异,见图3。

图2 交错填充模式下切割方式示意图Fig.2 Schematic diagram of cutting mode in crisscross filling pattern

图3 平行填充模式下切割方式示意图Fig.3 Schematic diagram of cutting mode in parallel filling pattern

当钢纤维掺量为2%时,填充方式对试件力学性能的影响如图4所示。

图4 填充方式对3D打印RPC试件力学性能的影响Fig.4 Influence of filling pattern on the mechanical properties of 3D printing RPC specimen

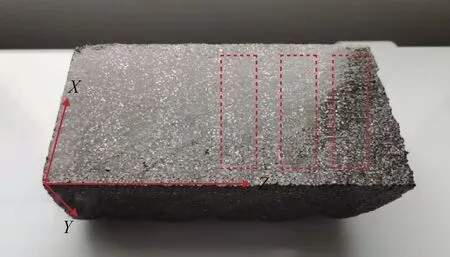

图5 3D打印RPC试件X-Z剖面图Fig.5 X-Z cross section of 3D printing RPC specimen

从图4(a)可知,交错填充模式下,Z方向抗压强度高于X/Y方向,为X/Y方向抗压强度的123.08%,这与3D打印建造方式难以形成Z方向钢纤维有关,打印喷头的搅拌、挤出作用及拖拽式堆叠方式促使大部分钢纤维取向与打印方向一致,因而钢纤维主要分布在X-Y平面,如图5所示,试件X-Z剖面中白色反光点均为切断的钢纤维,虚线框中钢纤维分布密集,为层状堆叠的RPC材料,当荷载施加于X/Y方向时,Z方向上起到增强作用的钢纤维较少,所以抗压强度较低。

在平行填充模式下,X方向抗压强度略高于Z方向,Y方向最低,与文献[14]规律一致。

交错填充模式Y、Z方向抗压强度高于平行填充模式,分别为平行填充模式的122.49%和125.17%,X方向略低于平行模式,为平行模式的94.95%。

由图4(b)可知,平行填充模式下,沿X方向切割时,试件抗弯拉强度显著高于沿Y方向,为Y方向的135.64%。这是由于钢纤维被打印机沿着打印方向(X方向)排布,当沿X方向切割后测试抗弯拉强度时,荷载传递方向上无垂直界面且与大部分钢纤维方向平行,大量钢纤维提高了此方向上的强度[15],而沿Y方向切割后试件进行抗弯拉测试时,荷载传递方向上存在大量垂直界面,因而X方向抗弯拉强度显著高于Y方向。

在交错填充模式下,钢纤维被排布于X和Y二个方向上,分布均匀。此模式下,沿X或Y方向切割后,抗弯拉测试时,起到增强作用的钢纤维数量少于平行填充模式下X方向且荷载传递方向上存在一部分垂直界,因此抗弯拉强度低于平行填充模式下X方向。同时,相对于平行模式下Y方向,试件中荷载传递方向上的垂直界更少且存在更多起到增强作用的钢纤维,因而交错填充模式下试件抗弯拉强度介于平行填充模式下X、Y方向之间。

综上所述,交错填充模式下试件力学性能相对全面,更适合作为装配式混凝土路面板的打印工艺。

2.2 钢纤维掺量对试件力学性能的影响

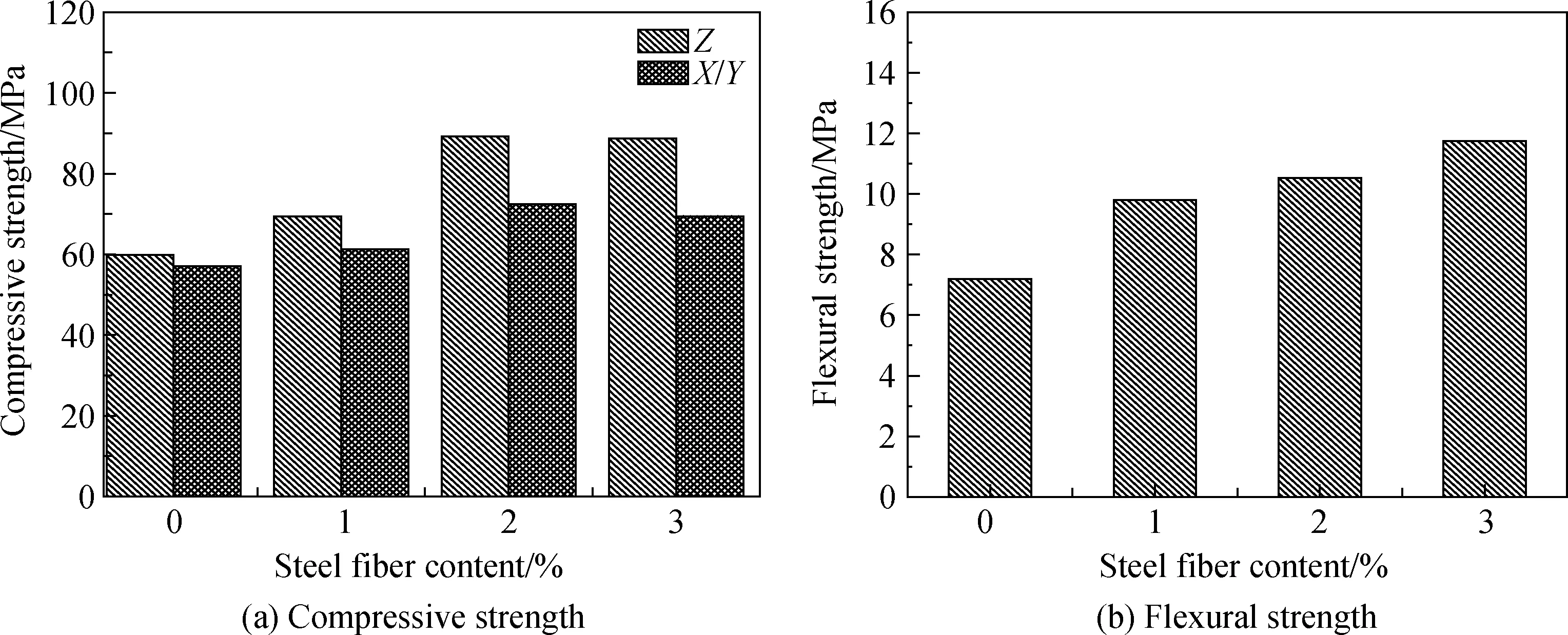

交错填充模式下,钢纤维掺量对试件力学性能的影响如图6所示。

图6 钢纤维掺量对3D打印RPC试件力学性能的影响Fig.6 Influence of steel fiber content on the mechanical properties of 3D printing RPC specimen

由图6(a)可以看出,随着钢纤维的掺量从0%增加到2%,试件Z方向抗压强度逐渐增加,当钢纤维掺量增加到3%时,抗压强度略有下降,相较于2%掺量抗压强度降低0.49 MPa。与传统浇筑成型RPC呈现的规律不一致,这可能由于钢纤维的加入增加了材料团聚的倾向,当钢纤维掺量增加到一定程度后,3D打印过程中,RPC表面不再平整,出现缺陷,增加了试件整体缺陷数量,降低了抗压强度。在X/Y方向,随着钢纤维掺量的增加,呈现与Z方向同样的规律。

当纤维掺量相同时,X/Y方向抗压强度均低于Z方向,分别降低4.70%、11.76%、18.75%和21.71%。当施加荷载方向为Z方向时,由于交错填充,Z方向受压,在X/Y方向均存在着混凝土和钢纤维复合结构;而X/Y方向受压时,由于3D打印时钢纤维的取向性,导致在Z方向上层与层之间很少有穿越两层的Z向钢纤维存在,受压时Z方向上钢纤维对混凝土的增强作用较小,强度较低。

从图6(b)中可以看出,与传统浇筑RPC规律一致[16],钢纤维的加入显著提高了试件抗弯拉强度,且随着钢纤维掺量的提高,抗弯拉强度逐渐增加。当钢纤维掺量为2%时,抗弯拉强度为10.53 MPa,显著高于普通混凝土抗弯拉强度值。

3 有限元分析

3.1 有限元模型

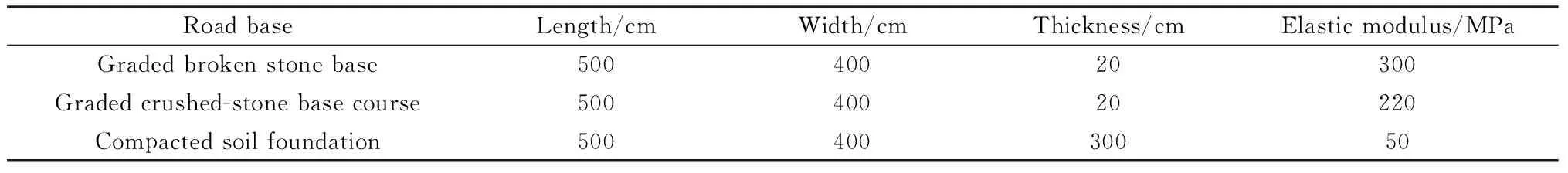

本文基于Midas FEA,建立施工便道混凝土路面板及其下基层的三维实体有限元模型,对路面板在荷载作用下板件应力进行数值模拟分析,考察3D打印试件与C40混凝土制备的可循环施工便道路面板的应用性能。

根据施工便道宽度和施工车辆车轮间距,单块路面板平面尺寸统一采用目前较为常见的1.5 m×1.0 m;路面板根据材料的不同,分为C40混凝土路面板和3D打印RPC路面板,其参数见表6。模型中基层和压实土基可作为弹性材料,其尺寸、力学参数如表7所示。

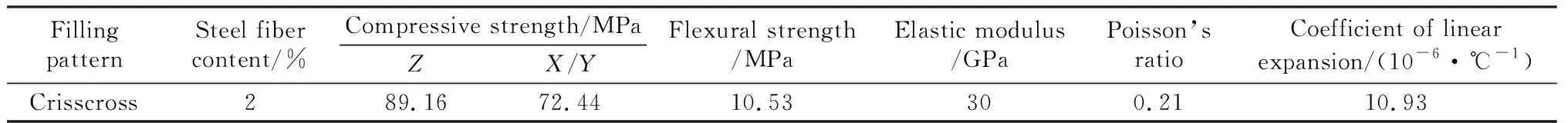

表6 3D打印RPC路面板计算参数Table 6 Calculation parameters of 3D printing RPC pavement slab

表7 道路基层参数Table 7 Parameters of road base

根据施工现场调查,施工车辆最大轴载200 kN(单轴重20 t),车轮荷载简化为D=30 cm当量圆形均布荷载,荷载当量圆与接缝相切,最大接触压力P=1.4 MPa。路面板横向接缝和纵向接缝的存在,破坏了路面结构的整体性。当车轮荷载作用在长边接缝边缘位置时,路面板结构和其下基层会产生较大的应力集中,该处路面板最易发生破坏。因此,将路面板长边接缝边缘位置,作为临界荷位进行加载分析。

项目所处位置自然区划Ⅱ区,最大温度梯度标准值T=88 ℃/m。根据《公路水泥混凝土路面设计规范》(JTG D40—2011)和材料力学特性,经计算,作为对比的C40水泥混凝土路面板板厚取为24 cm;3D打印RPC路面板取10 cm,同时为增加富余系数,另外,取14 cm和18 cm厚3D打印RPC路面板,进行力学分析和对比,确定最优厚度。路面结构有限元模型如图7所示。路面板长边接缝边缘应力如图8所示。

图7 路面结构有限元模型图Fig.7 Finite element model of pavement structure

图8 路面板长边接缝边缘应力Fig.8 Edge stress of long side joint of pavement slab

3.2 路面板类型对板底应力的影响

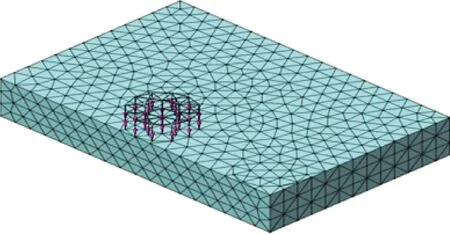

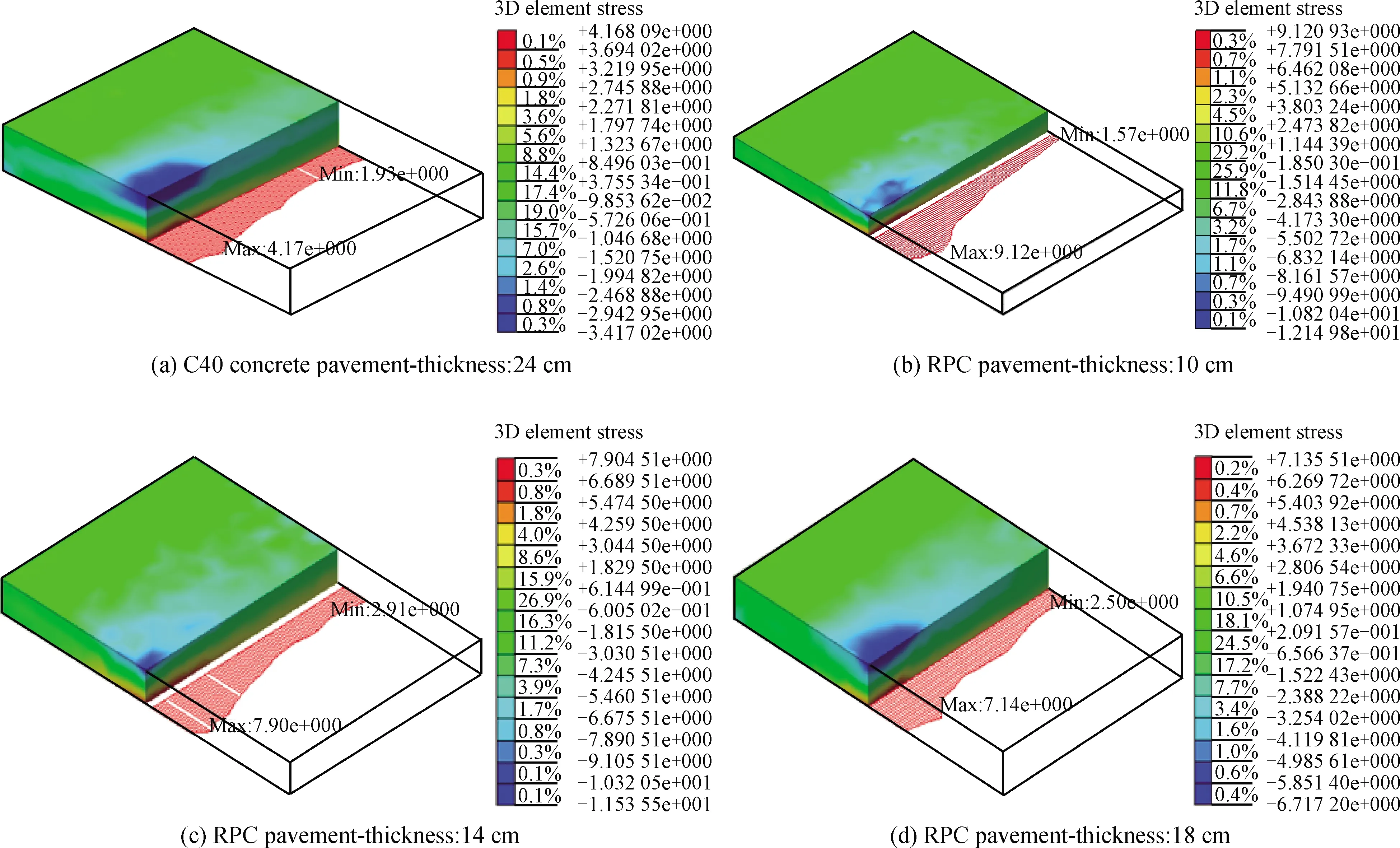

在施工车辆作用下,不同类型路面板对板底应力的影响见图9。

图9 不同类型路面板应力剖分图(单位:MPa)Fig.9 Stress profile of different types of pavement slabs (unit: MPa)

由图9路面板应力剖分图可知,等效车轮荷载作用在长边接缝边缘位置时,接缝处板底弯拉应力最大,且呈现板底弯拉应力随板厚的增加而逐渐减小的趋势。24 cm厚C40混凝土路面板底弯拉应力最大值为4.17 MPa,小于普通混凝土弯拉强度设计值5.0 MPa;10 cm、14 cm和18 cm厚3D打印RPC路面板底弯拉应力最大值分别为9.12 MPa、7.90 MPa和7.14 MPa,均小于RPC弯拉强度设计值10.53 MPa,满足规范要求。

3.3 可循环性评价

由有限元分析可知,可循环施工便道混凝土路面板底存在较大的弯拉应力,但小于路面板混凝土的静力抗弯拉强度。然而,结构材料在重复荷载的作用下,可能会发生低于静载强度的疲劳破坏。因此,重复荷载下的疲劳寿命是评价施工便道混凝土路面板可循环性能的重要参数。

根据文献[17]和文献[18],C40混凝土和RPC疲劳方程分别为lgS=0.036 9-0.032 4lgN和S=0.996 2-0.046 8lgN。对C40混凝土和不同厚度3D打印RPC构件的疲劳寿命N进行预测,计算结果如表8所示。

表8 不同路面板疲劳寿命Table 8 Fatigue life of different pavement slabs

在此基础上,不同类型路面板综合对比见表9。

表9 不同路面板综合对比Table 9 Comprehensive comparison of different pavement slabs

由表8和表9可知,与C40混凝土路面板相比,14 cm和18 cm厚的3D打印RPC路面板具有更高的弯拉强度和显著更高的疲劳寿命次数,疲劳寿命系数分别为41.69倍和1 445.49倍,表明14 cm和18 cm厚的3D打印RPC路面板将具有更高的周转次数。同时,14 cm和18 cm厚的3D打印RPC路面板质量更轻,分别比24 cm厚C40混凝土路面板减重42%和24%,对吊装、运输等设备要求相应降低;厚度更小,占地面积小,提高了周转效率。此外,3D打印RPC材料具有高耐久性的特点,因而,3D打印RPC制备可循环施工便道混凝土路面板可以将二者优势融合,将对绿色施工及基础设施行业技术升级大有裨益。

4 结 论

(1)交错填充模式下,Y、Z方向抗压强度高于平行填充模式,X方向略低于平行模式,抗弯拉强度介于平行填充模式下X方向和Y方向之间。交错填充模式下试件力学性能相对全面,更适合作为装配式混凝土路面板的打印工艺。

(2)随着钢纤维掺量增加,试件抗弯拉强度逐渐增大;试件三个方向抗压强度均呈现先增加后降低的规律,Z方向抗压强度均高于X/Y方向,且X/Y方向和Z方向抗压强度差异随钢纤维掺量增加逐渐扩大。

(3)有限元计算及S-N曲线分析表明,与传统24 cm厚C40混凝土路面板相比,14 cm和18 cm厚3D打印RPC路面板具有更高的疲劳寿命,分别达41.69倍和1 445.49倍。同时,自重更轻,分别减小路面板自重达42%和24%,降低吊装、运输设备要求,提高周转效率。