N800CF低碳贝氏体钢及其焊接接头腐蚀行为研究

张志毅 汪认 崔云龙 史春元 刘洋 金成

摘要:采用周期浸蝕试验研究了N800CF低碳贝氏体钢及其焊接接头在模拟工业大气环境下的耐腐蚀行为,并与SMA490BW和Q345C两种材料进行了对比。通过计算腐蚀失重率以及电化学极化曲线分析其腐蚀行为与机理。结果表明,N800CF低碳贝氏体钢耐工业大气腐蚀性能低于SMA490BW耐候钢,但好于Q345C低合金钢;N800CF低碳贝氏体钢接头的耐蚀性能高于母材,且不同焊接热输入下的N800CF低碳贝氏体钢接头在腐蚀前期耐蚀性相差不大,随着腐蚀时间的延长,线能量为15 kJ/cm时焊接接头耐蚀性最好,当线能量达到18 kJ/cm时其耐蚀性相对较差。

关键词:N800CF低碳贝氏体钢;焊接接头;周期浸润腐蚀;腐蚀失重;极化曲线

中图分类号:TG457.11文献标志码:A文章编号:1001-2303(2020)11-0098-06

DOI:10.7512/j.issn.1001-2303.2020.11.18

0 前言

随着我国高速铁路运输的不断提速,对列车组的轻量化提出了更高的要求,目前我国制造高速动车组转向架焊接构架的主要用钢为SMA490BW耐候钢和Q345C低合金钢[1],低碳贝氏体高强钢作为一种具有高强度与高韧性的低合金钢,用其代替传统转向架用钢,以实现高速动车组的减重,具有广阔的应用前景[2-5]。

由于转向架的可靠性在列车运行中的重要作用,需要对比新型低碳贝氏体高强钢与传统转向架用钢的焊接接头质量与性能,评价其焊接接头的可靠程度,才能进一步讨论其是否可以投入使用。李恒奎[6]等通过周期浸蚀和盐雾实验分析研究了动车组转向架用钢的耐候性能。胡洁[7]等研究了转向架用耐候钢母材与焊丝匹配对接头应力腐蚀性能的影响,结果表明焊接过程会在一定程度上改变母材的耐蚀性,进而影响构件整体的耐蚀性。文中主要研究NF800CF新一代低碳贝氏体高强钢与SMA490BW耐候钢和Q345C低合金钢在耐腐蚀性能上的差异,并对比三种焊接热输入下的接头耐腐蚀性能,为低碳贝氏体高强钢在列车转向架中的应用提供试验依据。

1 试验材料和方法

1.1 试验材料

试验用钢采用南钢生产的N800CF低碳贝氏体高强钢,板材尺寸350 mm×150 mm×12 mm,焊丝采用符合GB/T8810-1995标准的大西洋焊接材料有限责任公司生产的CHW-80C1(直径φ1.2 mm)实心焊丝,N800CF钢母材和焊丝的化学成分及力学性能如表1、表2所示。

母材耐蚀性对比试验用钢采用SMA490BW耐候钢和Q345C低合金钢,其化学成分及力学性能分别如表3、表4所示。

1.2 试验方法

(1)试板的焊接。

采用常规MAG焊接工艺对N800CF低碳贝氏体钢板进行焊接,采用TransPuls Synergic 5000 CMT气保护焊机,接头形式为对接,坡口角度60°,钝边尺寸1.0 mm,组焊间隙1.5 mm,保护气体流量22 L/min。焊接工艺参数如表5所示。

(2)周浸腐蚀试验。

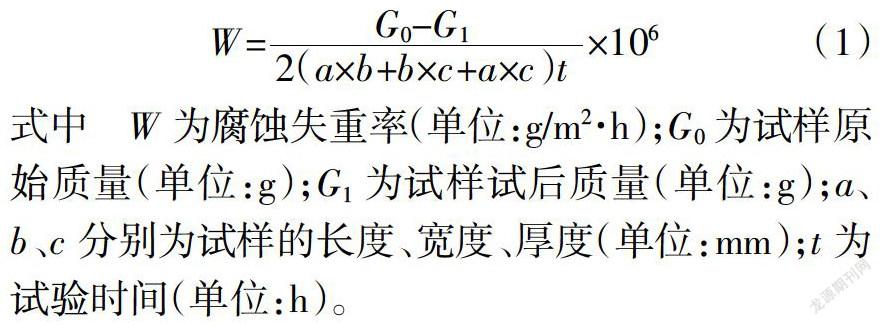

分别对三种母材及三种不同焊接热输入下的焊接接头进行周期浸润腐蚀试验,试验参照标准TB/T2375-93进行,腐蚀环境为模拟工业大气(溶液为初始浓度1.0×10-2 mol/L的NaHSO3溶液,补充液为2.0×10-2 mol/L的NaHSO3溶液,溶液温度为45±2 ℃,湿度为70±5%RH)。腐蚀试样尺寸为60 mm×40 mm×3 mm,焊接接头试样焊缝位于试样中心线,试样中心线一端加工φ2.5通孔,用于悬挂试样。将试件表面打磨光滑,先后用石油醚及酒精和丙酮清洗表面,采用FL-65型周期浸润腐蚀试验机进行试验。试验分为25 h、50 h、75 h、100 h、125 h、150 h六个周期,每个周期取4个平行试样(1个进行组织观察,3个进行失重测量),每一循环周期60±3 min,浸润时间为12±1.5 min,烘烤后试样表面最高温度为70 ℃±10 ℃。称重试样在试验后采用含缓蚀剂的盐酸溶液去除表面锈层,随后用清水清洗,再用无水乙醇、丙酮浸泡后吹干,干燥24 h后进行称重,并计算试样腐蚀失重率,计算方法如下:

式中 W为腐蚀失重率(单位:g/m2·h);G0为试样原始质量(单位:g);G1为试样试后质量(单位:g);a、b、c分别为试样的长度、宽度、厚度(单位:mm);t为试验时间(单位:h)。

2 试验结果与讨论

2.1 周浸试验失重结果

(1)N800CF低碳贝氏体钢母材。

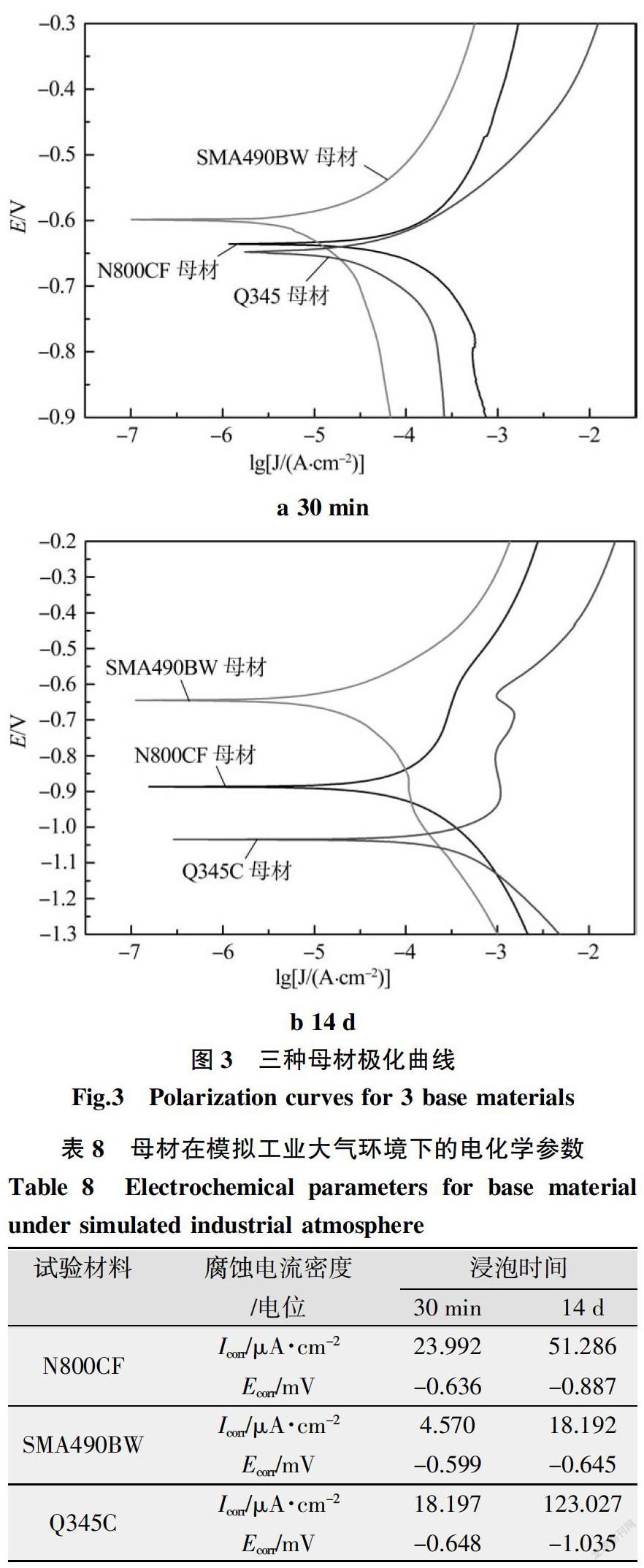

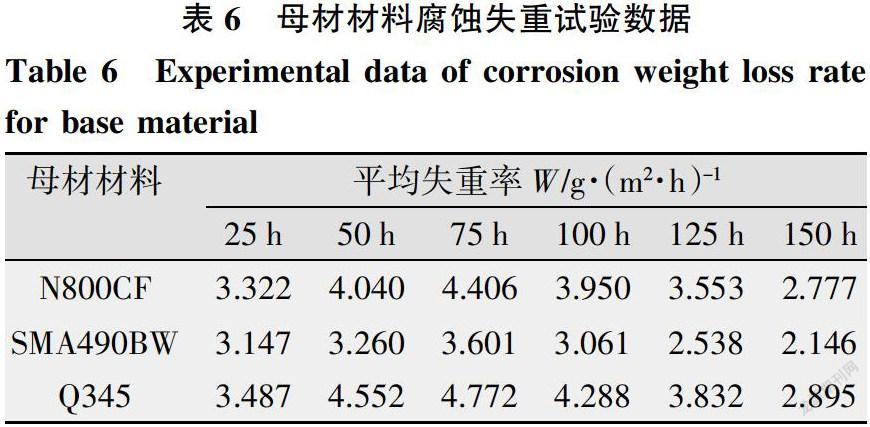

通过模拟工业大气环境下周期浸润试验的失重情况,比较N800CF贝氏体高强钢、SMA490BW耐候钢以及Q345C低合金钢母材的腐蚀性能,结果如表6所示。由表6可知,三种母材的腐蚀失重率均呈现先增大后减小的趋势,其原因是在腐蚀过程中,基体表面形成锈层,并且阻碍反应的继续进行,随着腐蚀周期的增加,锈层厚度不断累积,阻碍作用不断提高,腐蚀失重率会在循环周期为75 h时达到最大值。根据失重率对比,其中Q345C低合金钢母材具有最高的失重率,N800CF贝氏体钢次之,SMA490BW耐候钢失重率最低。由此可见,工业大气条件下,Q345C低合金钢耐蚀性最差,SMA490BW耐候钢耐蚀性最好,N800CF低碳贝氏体钢耐蚀性介于二者之间。

不同焊接热输入下N800CF低碳贝氏体钢的焊接接头周浸腐蚀失重率如表7所示,其变化趋势与母材一致,均为先增后减,其中在75 h时,由于前期腐蚀失重率较大,腐蚀速率较快,锈层厚度增长也较快,12 kJ/cm和18 kJ/cm低碳贝氏体钢焊接接头及母材在此时失重率达到最大;而15 kJ/cm低碳贝氏体钢焊接接头前期腐蚀速率较慢,锈层形成且加厚的速度较慢,其失重率最大值出现滞后至100 h。通过比较周浸腐蚀失重数值可知,不同焊接热输入的低碳贝氏体钢焊接接头腐蚀失重率均高于母材,其中18 kJ/cm的焊接接头腐蚀失重率最高,12 kJ/cm接头腐蚀失重率在腐蚀周期75 h之前高于15 kJ/cm,腐蚀周期大于75 h时,由于15 kJ/cm接头腐蚀失重率曲线峰值的滞后,其腐蚀失重率高于12 kJ/cm接头。由上述分析可得出,N800CF低碳贝氏体钢的MAG焊对接接头的耐蚀性能整体优于母材,热输入18 kJ/cm接头耐蚀性最差,腐蚀周期75 h前,12 kJ/cm接头耐蚀性高于15 kJ/cm接头,75 h后反之。

2.2 锈层分析

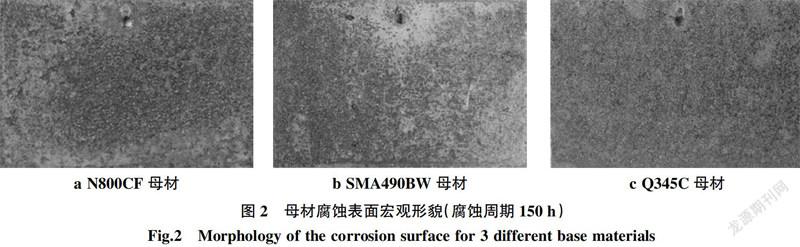

腐蚀周期25 h、150 h后三种母材试样表面宏观形貌分别如图1、图2所示。周浸腐蚀过程中,试样表面出现表层黄褐色以及底层黑色两种腐蚀产物。其中腐蚀周期为25 h时,试件表面锈层主要为表层的黄褐色腐蚀产物,随着腐蚀进行至150 h后,疏松的黄褐色产物逐渐从试件表面脱落,显露出紧贴基体并且较为致密的黑色腐蚀产物,黑腐蚀产物的形成表明腐蚀产物中二价铁氧化物逐渐增多[8-9]。Q345C母材试样表面黄褐色产物脱落最为明显,N800CF次之,SMA490BW母材腐蚀产物脱落最不明显。

不同焊接热输入下低碳贝氏体钢焊接接头腐蚀表面宏观形貌如图3所示。腐蚀周期为25 h时,在腐蚀前期母材与焊缝表面均为黄褐色腐蚀产物,隐约可以分辨出焊缝和母材,并且不同焊接热输入下焊缝腐蚀表面区别不明显,说明在腐蚀前期不同焊接热输入焊缝耐蚀性能接近,结果与表7接头试样周浸腐蚀失重数据相吻合。腐蚀进行到150 h后,三种焊接热输入下腐蚀表面宏观形貌特征基本相同,试样表层黄褐色腐蚀产物部分脱落,露出下层较为致密的黑色腐蚀产物,其中焊缝区黑色腐蚀产物较为明显。

2.3 极化曲线

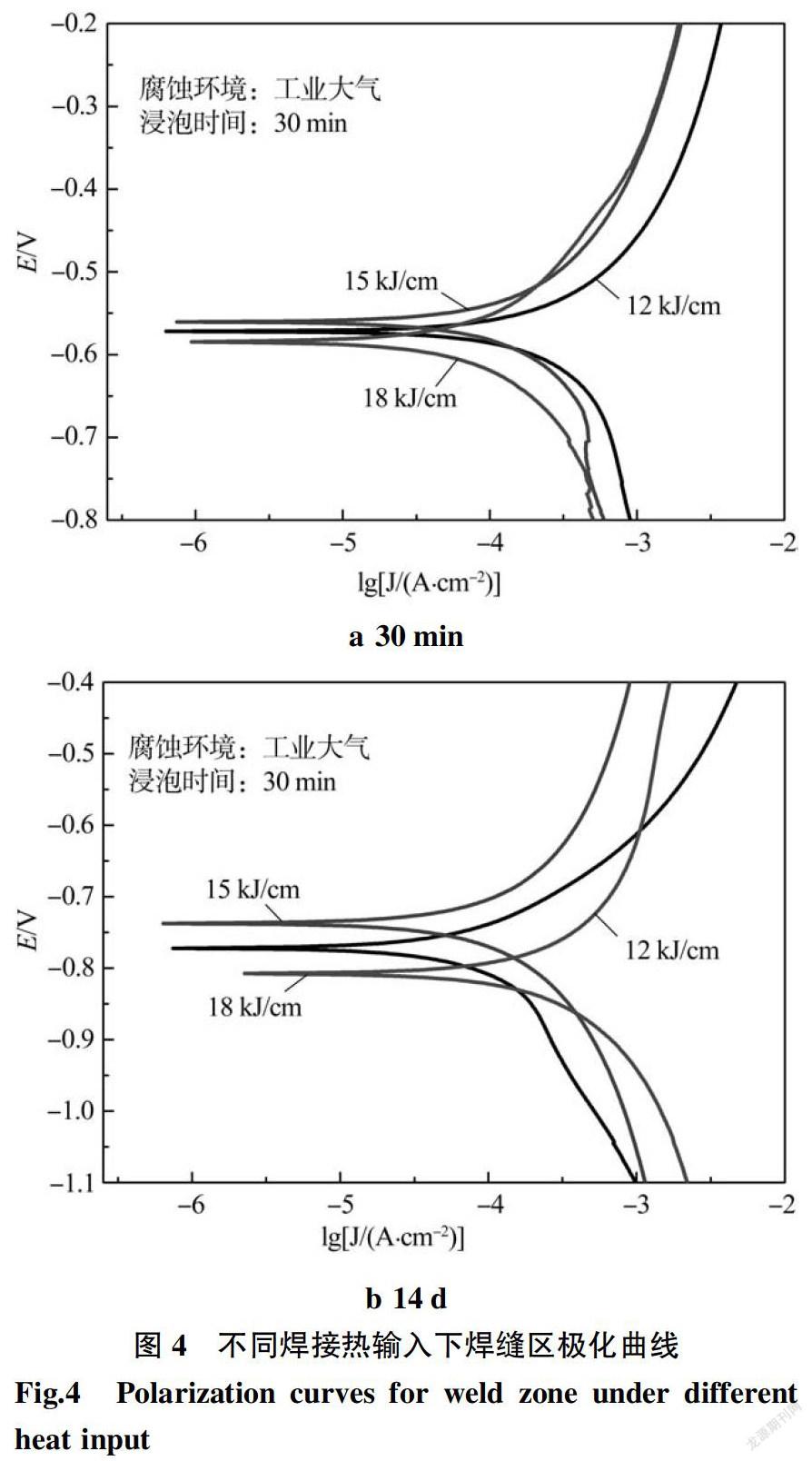

三种材料母材在模拟工业大气环境浸泡30 min以及14天的极化曲线如图4所示。结合表8的自腐蚀电流密度及自腐蚀电位测量值可知,自腐蚀电位高低依次为SMA490BW耐候钢>N800CF低碳贝氏体钢>Q345C,自腐蚀电流密度SMA490BW耐候钢 浸泡14天后,三种材料的自腐蚀电位下降,自腐蚀电流密度增大,相比30 min时耐蚀性均有所下降,其中SMA490BW耐候钢自腐蚀电位耐蚀性变化最小,说明其长时间浸泡形成的质量相对较高,在一定程度上阻碍了反应的进行,而N800CF低碳贝氏体钢及Q345C钢自腐蚀电位明显下降,自腐蚀电流密度也明显增大,说明其形成的锈层质量较差,对反应的阻碍作用较小[10]。 结合周浸腐蚀结果可以看出,三种母材的耐蚀性能依次为:SMA490BW耐候钢>N800CF低碳贝氏体钢>Q345C。这是因为Cr元素的加入能够促进腐蚀过程中钝化膜的形成,明显提高钢的耐蚀性[11],耐候钢中加入的Cr元素含量明显高于另外两种母材,所以其耐蚀性优于N800CF低碳贝氏体钢和Q345C;N800CF中加入的Mo元素能够起到细化晶粒、增大晶界比例的作用,当加入较少的Mo元素会降低P、S在晶界上的浓度,提高局部耐蚀性能,但由于N800CF低碳贝氏体钢中Mo的含量高于0.1%,晶粒过于细化,会使晶界反应自由能降低并且低于晶粒本身,从而导致材料的耐蚀性能下降,低于SMA490BW耐候钢[9];Cu元素在材料表面的富集,是材料表面形成稳定氧化膜的基础,Q345中Cu元素含量相对较低,因此其形成的氧化膜质量最差,耐蚀性最低[12]。 不同焊接热输入下焊缝区极化曲线如图4所示,自腐蚀电流密度及自腐蚀电位测量值如表9所示。 由图4a所示,在浸泡30 min后,三种焊接热输入下焊缝的极化曲线形状相同,自腐蚀电位和自腐蚀电流密度差别不大,说明在腐蚀前期,三种焊接热输入下接头焊缝区耐蚀性能相当。由图4b可知,浸泡14天后,不同焊接热输入下焊缝的自腐蚀电位均有所下降,相比腐蚀前期耐蚀性降低,其中焊接热输入为15 kJ/cm时,自腐蚀电位下降最不明显,12 kJ/cm次之,18 kJ/cm时自腐蚀电位明显下降。结果表明,三种焊接热输入下,在腐蚀前期不同焊接热输入耐蚀性能差别不大,随着腐蚀的进行,15 kJ/cm焊缝耐蚀性逐渐优于12 kJ/cm和18 kJ/cm焊缝,18 kJ/cm形成锈层质量相对最差,耐蚀性最低。 3 结论 (1)N800CF低碳贝氏体钢耐模拟工业大气腐蚀性能低于SMA490BW耐候钢,但好于Q345C低合金钢。 (2)不同焊接热输入下N800CF低碳贝氏体钢接头耐蚀性能均高于母材。 (3)不同焊接热输入下的N800CF低碳贝氏体钢接头在腐蚀前期耐蚀性相差不大,随着腐蚀时间的延长,15 kJ/cm焊接接头耐蚀性最好,12 kJ/cm次之,18 kJ/cm耐蚀性相对较差。 参考文献: [1] 谢旭,吴向阳,张志毅,等. 焊接工艺对SMA490BW耐候钢接头腐蚀行为的影响[J]. 表面技术,2018,47(10):267-272. [2] Kamimura T,Hara S,Miyuki H,et al. Composition and pr-otective ability of rust layer formed on weathering steel ex-posed to various environments[J]. Corros Sci,2006,48(9):2799. [3] Moon D W,Fonda R W,Spanos G. Microhardness variat-ions in HSLA-100 welds fabricated with new ultra-low-carbon weld consumables[J]. Welding Journal,2000,79(10):278-284. [4] Deloach J J,Null C,Fiore S,et al. The right welding wire couldhelp U.S.navy save millions[J]. Welding Journal,1999,78(6):55-58. [5] 薛小懷,钱百年,国旭明,等. 超低碳贝氏体(ULCB)焊接材料的研究进展[J]. 焊接学报,2001,22(4):93-96. [6] 李恒奎,马利军,李晓燕,等. 动车组转向架构架板材耐候性分析[J]. 腐蚀科学与防护技术,2014,26(1):8-12. [7] 胡洁,黄翠,何亚玲,等. 耐候钢母材与焊丝匹配对焊接接头应力腐蚀性能的影响[J]. 腐蚀与防护,2018,39(6):425-430. [8] Morcillo M,Chico B,Díaz I,et al. Atmospheric Corrosion Data of Weathering Steels. A review[J]. Corrosion Science,2013(77):6-24. [9] 崔雷,杨善武,王树涛,等. 低碳贝氏体钢在三种典型环境中的腐蚀行为和腐蚀产物[J]. 工程科学学报,2009,31(3):306-311. [10] 邵长静. 贝氏体耐候钢模拟海洋大气腐蚀极化曲线研究[J]. 河南科技,2014(10):69-70. [11] 陆春洁,曲锦波,杨汉,等. Mo元素对货油舱下底板用船板钢耐腐蚀性能的影响[J]. 腐蚀与防护,2017,38(4):273-277. [12] 许家彦,刘清友,XU Jiayan,等. Cu-P-Cr-Ni-Nb系超细组织高强度耐大气腐蚀钢带开发[J]. 钢铁,2005,40(3):66-69.