某柴油机发电机支架仿真分析与结构优化

朱冬月 袁帅 李艳君 郭彬 赵宏阳

摘要:本文基于Hypermesh和ABAQUS对某柴油机的发电机支架进行分析,并对不满足要求的设计方案进行优化。利用Hypermesh对模型进行前处理,ABAQUS进行模态、强度、滑移计算,计算结果表明,初始设计方案强度不满足设计要求,对结构进行优化设计后,再次进行仿真验证,结果显示优化方案满足设计要求。通过CAE仿真手段对设计方案进行仿真验证,保证结构设计的可行性,有效缩短了研发时间。

Abstract: In this paper, the generator support of a diesel engine was analyzed based on Hypermesh and ABAQUS. And then optimized the design scheme that did not meet the requirements. Hypermesh was used to preprocess the model, and ABAQUS was used to calculate the modal, strength and slip. The calculation results showed that the strength of the initial design scheme did not meet the design requirements. After optimizing the structure, the simulation verification was conducted again, and the results showed that the optimized scheme met the design requirements. The application of CAE simulation software ensures the feasibility of structural design and effectively reduces the time of research and development.

关键词:ABAQUS;模态;强度;柴油机

Key words: ABAQUS;modal;strength;diesel engine

中图分类号:U664.121 文献标识码:A 文章编号:1674-957X(2020)20-0003-04

0 引言

发电机作为发动机的核心部件之一,其主要功能是在发动机正常工作时向除起动机外的所有用电设备供电,同时向蓄电池充电,而发电机支架作为发电机的重要支撑,在发动机工作过程中,要同时承受来自发动机振动源和发电机本身的振动,且支撑着发电机的重量和发电机皮带载荷,其模态、强度等性能决定了整个发电机的使用性能。

验证零部件的可靠性通常采用实验方法,但零部件的实验周期长、成本高,已无法满足人们对零部件研发设计的效率要求。随着计算机技术的不断发展,CAE仿真技术在实际工程中的应用越来越广泛,其主流软件有Hypermesh、ABAQUS、ANSYS等[1]。CAE软件的应用,大大提高了零部件可靠性分析的效率,缩短了研发时间,节约了研发成本。重庆长安新能源汽车科技有限公司的侯磊等,利用CAE仿真软件对电驱动系统进行仿真分析,进而对关键部件进行改进设计,为系统的高性能集成和降本增效提供了理论参考[2];一汽丰田技术开发有限公司的马天龙通过CAE仿真软件对制动油管疲劳应力及共振频率进行简单仿真,为研讨布置设计方案提供参考依据,大幅缩短了设计开发时间[3]。

本文采用CAE仿真技术,首先利用Hypermesh对发电机、发电机支架整个系统模型进行前处理,划分网格,再利用ABAQUS软件对系统进行模态、强度、滑移计算分析,根据计算结果对发电机支架的结构可靠性进行评估和优化设计。本文利用CAE软件进行仿真计算,为发电机支架的结构设计和优化提供了理论依据。

1 有限元模型

1.1 发电机支架系统有限元模型

发电机支架系统有限元模型如图1所示,主要由齿轮室、气缸盖、发电机支架、发电机、连接螺栓等组成。

发电机支架有限元模型如图2所示,本文利用Hypermesh软件对该发电机支架系统模型进行网格划分,发电机、发电机支架、吊环等均采用四面体单元,连接螺栓采用六面体单元,其中发电机支架等考察件的平均网格大小为4mm,非考察件的平均网格大小为6mm。

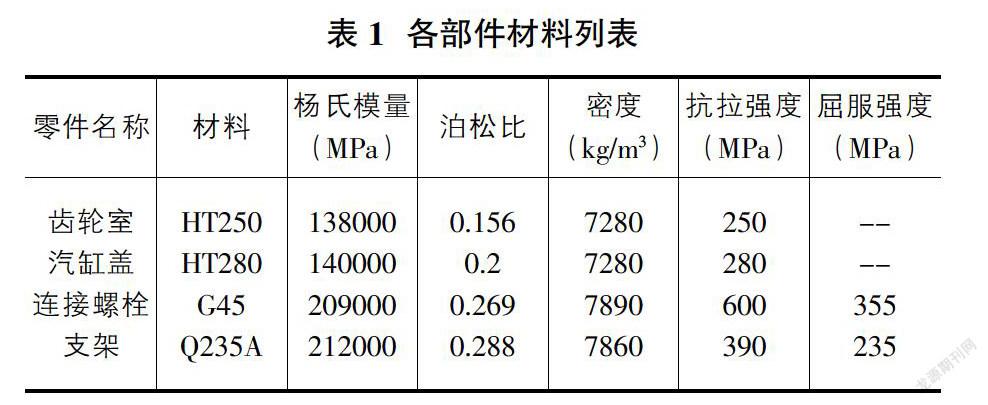

1.2 零部件材料参数

发电机支架系統各部件材料参数见表1。

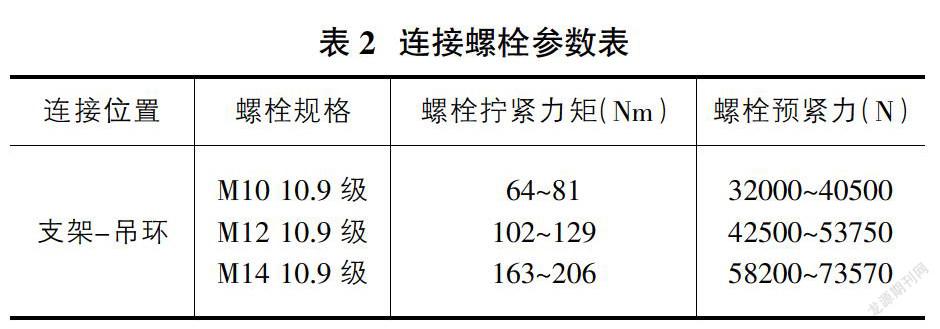

1.3 边界条件及载荷定义

考虑模态是机械结构系统的固有振动特性,进行模态分析计算时不施加载荷;强度计算时,螺栓施加预紧力,六个方向分别施加15倍的重力加速度冲击载荷,发电机皮带轮施加皮带力;分析滑移时,分别对选用M10、M12、M14螺栓的情况进行分析,连接螺栓具体参数见表2。边界条件及载荷定义如图3所示。

计算模态时,各接触面均采用Tie连接;强度计算时,支架与吊环接触面采用摩擦接触定义,发电机皮带轮采用coupling约束,其余接触面均采用Tie连接。模型接触定义如图4所示。

2 有限元计算结果分析

2.1 模态分析

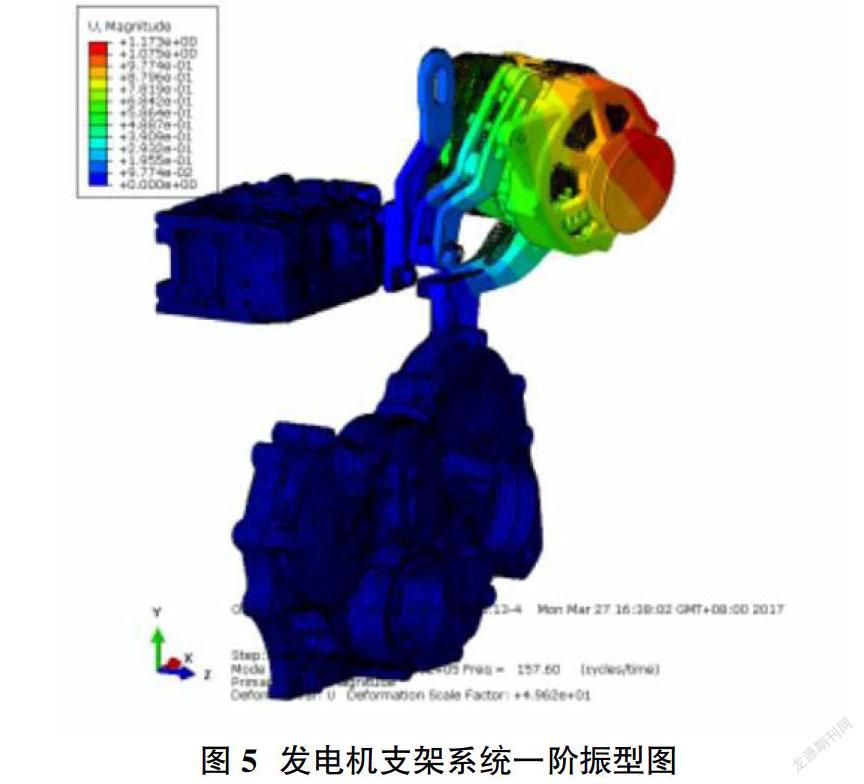

利用ABAQUS结构仿真计算软件对发电机支架系统模型进行模态计算,系统前三阶模态计算结果如表3所示。

计算结果显示,发电机支架系统一阶、二阶、三阶模态分别为157.6 Hz、171.7Hz、452.3Hz,高于发动机额定转速(3200rpm)下点火激励频率的1.2倍,即128Hz。

发电机支架系统一阶振型如图5所示,从模态计算结果来看,该发电机支架结构避开了共振风险,满足设计要求。

2.2 强度分析

对发电机支架进行强度分析,施加螺栓预紧力、皮带力和沿坐标轴方向的15g冲击载荷,得到发电机支架各方向应力最大值见表4,应力分布云图如图6所示。

从计算结果可以看出,发电机支架在Front方向冲击载荷下产生应力最大值237MPa,高于发电机支架材料Q235A的屈服強度235MPa,发电机支架强度不满足设计要求。

2.3 滑移量分析

发电机支架与吊环之间通过螺栓连接,施加最小螺栓预紧力,针对选用M10、M12、M14三种不同螺栓的情况,分别对各个接触面进行滑移量的计算分析。

计算结果表明,选用M10、M12、M14螺栓滑移量最大值分别为0.019mm、0.014mm、0.0105mm,均高于限值0.01mm,螺栓连接可靠性存在风险,M14螺栓滑移量云图如图7所示。

3 优化设计与校核

上述计算结果表明,该发电机支架的结构强度和螺栓连接可靠性均不满足设计要求,对支架进行结构优化并利用Hypermesh对模型进行前处理得到优化后发电机支架有限元模型如图8所示。

对优化后的发电机支架系统进行模态、强度、滑移计算分析。

优化后的发电机支架前三阶固有频率见表5,一阶振型图如图9所示。计算结果表明,一阶频率数值为118.8Hz,低于发动机额定转速(3200rpm)下点火激励频率的1.2倍,即128Hz,模态不满足设计要求,但不在常用转速(1800-2500rpm)对应的点火激励频率的1.2倍区间(72 -100 Hz)内,支架共振风险较小,建议在实际使用中验证。

优化后的发电机支架强度分析结果见表6,对比原有结构方案,优化后的发电机支架在Right方向冲击载荷下产生应力最大值168MPa,低于发电机支架材料Q235A的屈服强度235MPa,应力云图如图10所示,支架强度满足设计要求。

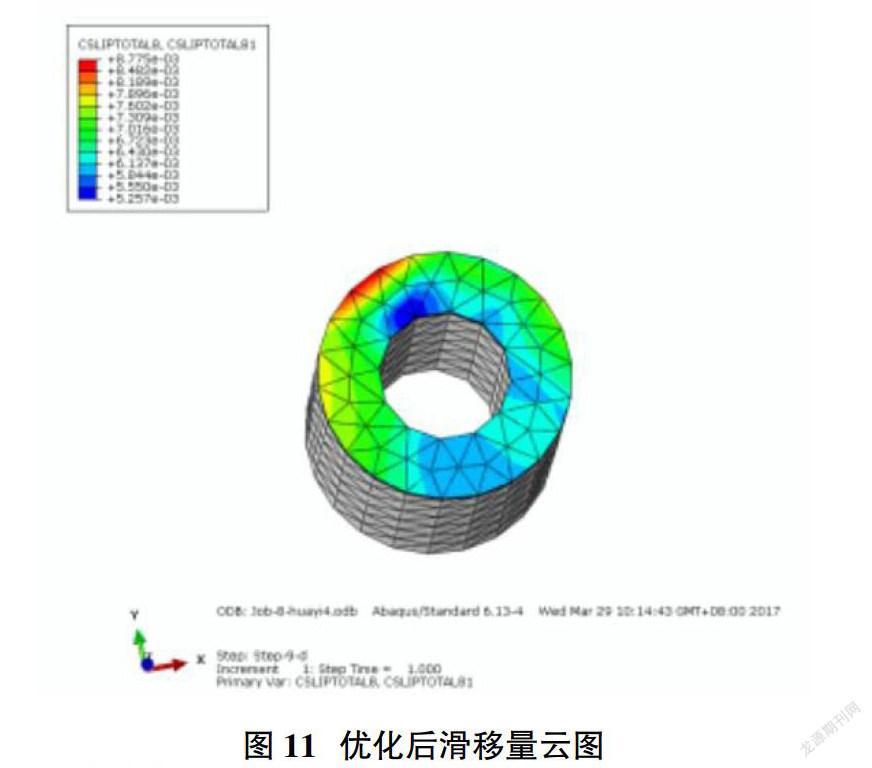

滑移量计算结果表明,优化后支架与垫块接触面用M14螺栓滑移量最大值为0.0076mm,低于限值0.01mm,螺栓连接可靠性安全。滑移量分布云图如图11所示。

4 结论

本文利用Hypermesh和ABAQUS两种CAE仿真软件对发电机支架系统模态、强度、滑移量进行分析,及时发现了原始设计方案的支架在强度和螺栓连接可靠性方面均不满足设计要求。在对支架结构进行优化后再次对模型进行仿真分析,证明了优化后方案在强度和螺栓连接可靠性方面得到改善,满足了设计要求。应用有限元法对结构的可靠性进行分析,可以在设计阶段及时发现问题,缩短研发周期,节约开发成本。

参考文献:

[1]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006:6.

[2]侯磊,范旭红,杜长虹,陆焦,邱单丹,刘太刚,肖贺平.多合一电驱动系统的结构原理及CAE仿真分析[J].微特电机,2019,47(10):1-5,10.

[3]马天龙.汽车制动油管疲劳强度分析及其CAE仿真[J].天津科技,2020,47(04):50-52.

[4]张波.基于ABAQUS的发动机悬置支架有限元分析[J].汽车实用技术,2017(12):233-236.