基于PowerMILL的高职“多轴加工”课程教学改革探索

摘要:多轴加工是高职院校模具设计与制造专业、数控加工技术专业的一门专业课程。是以PowerMILL软件数控编程作为课程核心内容,融入加工工艺分析、数控编程、加工仿真、实际加工及质量检测等知识和技能。培养学生的多轴编程及实际加工零件的能力。根据该课程特点和培养目标,进行课程教学改革研究,激发学生的学习兴趣。

关键词:高职;多轴加工课程;PowerMILL软件;教学改革

中图分类号:TG659-4;G712 文献标识码:A 文章编号:1674-957X(2020)20-0215-02

0 引言

从航空航天超级工程到医疗器械等精密制造相关领域,都需要使用到先进的多轴加工技术。在目前的多轴加工技术中,主要以五轴加工技术为主流。五轴数控加工技术代表精密制造技术的精要,对先进制造技术、智能制造技术的发展起到重要支撑作用。多轴加工技术的应用是方方面面的,上至航天军事,下至机械设备、医疗设备等,都有多轴加工技术的身影。而五轴联动数控机床则主要应用于叶轮、船用螺旋桨、汽轮机转子、重型发电机转子等。随着我国装备制造产业的结构优化、升级,目前对掌握多轴联动加工编程与模拟仿真的技术技能人才需求日益迫切,该方面技能人才供不应求。高等职业教育的一项重要职能就是服务于地方经济,为地方企业培养合格的技术技能型人才。因此《多轴加工》课程的教学研究具有重要的意义。

1 多轴加工技术及PowerMILL软件概述

多轴数控机床通常指具备4个或4个以上可控轴(一般来说X、Y、Z3个线性轴,加上1个或多个旋转轴),并且这些坐标轴可以在CNC系统控制下进行联动的数控机床。其中分别绕X、Y、Z线性轴旋转的轴称为A、B、C旋转轴。在多轴加工技术中配置五轴联动的高档数控系统,还能够对复杂的空间曲面进行高精度加工。PowerMILL软件是一款功能强大、加工策略丰富的CAM软件。可快速生成合理的刀具路径,并对其进行优化,同时具有集成一的加工实体仿真,方便在加工前了解整个加工过程及加工结果,节省加工时间。目前,我国对PowerMILL软件的使用尤其广泛。

2 课程设计与实施

2.1 课程设计思路

通过对数控机床操作工、数控编程员及数控加工工艺员等就业岗位分析,以及“工学结合、校企共育、项目主导”的人才培养模式,按照“学中做、做中学”教学思路。确定本课程设计思路:以常州天安涡轮动力机械有限公司、北京精雕集团等校外实习基地为依托,以每年的全国五轴数控技能竞赛的项目为载体,进行课程内容的设置和项目的开发。选取企业的真实产品作为教学案例,课程安排在数字化设计与制造基地、先进机械制造技术基地,采用“边学边做、学做合一”的教学方式,根据学生的认知程度由浅入深,由简单到复杂。

2.2 教学目标的确定

教学目标主要是明确学生在课堂中需要掌握的技能,并能够解决实际问题。而多轴加工课程的目标则是能根据多轴产品的特点,完成各类高端复杂数控产品的编程加工;根据多轴的加工工艺知识,在PowerMill软件中加工刀具与切削用量,设计出高效的加工路径;根据不同的零件进行编制合理的加工程序,能在仿真数控机床上完成零件加工;能够掌控实际加工现场,解决出现的基本问题。知识目标:了解多轴加工数控机床结构及其工艺基础理论;熟悉PowerMILL的三轴曲面刀具路径建立,并合理设置刀具路径各项参数;熟悉PowerMILL的四轴、五轴的零件加工刀具路径建立,并合理设置刀具路径各项参数。素质目标:培养学生有较强的生产安全防护意识,吃苦耐劳精神,服从生产管理;有爱護数控机床的职业道德品质,爱岗敬业;学会沟通及团队合作意识。

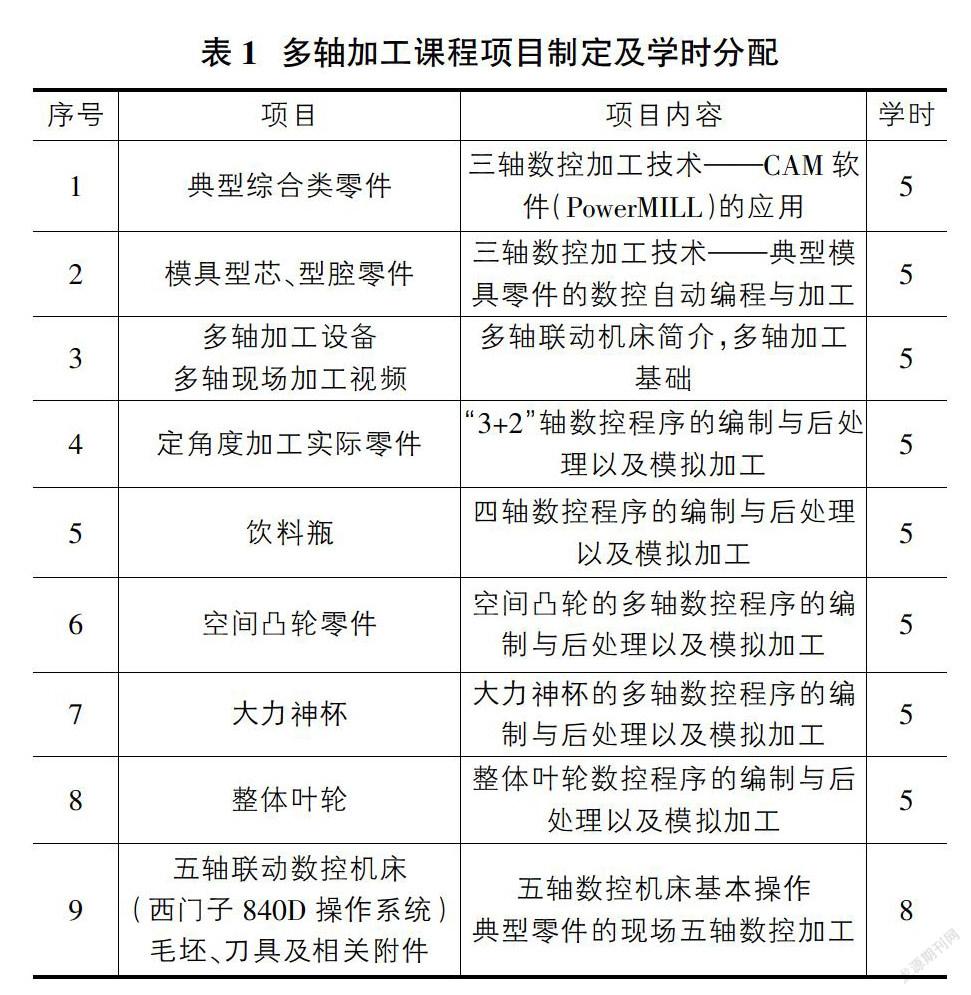

2.3 教学项目的确定

本课程选取了9个教学项目,都是以企业典型的多轴加工产品为任务载体,按照实际工作过程设计教学,如表1所示。每个项目包括工艺分析、数控编程、加工仿真、实际加工和质量检测一系列完整的工作流程。由浅入深,循序渐进的学习掌握多轴加工和数控仿真技术。通过学习,学生在技术上可以达到企业生产的基本要求,同时课程采用灵活的行动导向的教学方法。

每个项目学习结束后,学生都需完成相应的项目报告(电子版),为日后毕业设计的撰写奠定了有利的基础。

2.4 课程实施条件

目前,国内高职院校都面临着多轴加工机床价格昂贵、学校配置数量少的问题。但又要让每个学生都能掌握该课程的知识及技能,应有效的将使用PowerMILL软件进行数控程序的编制、刀具路径的编辑、优化及模拟加工与实际操作教学相结合,解决机床设备数量有限和安全等问题,提高教学效率和效果。

我校现有的多轴加工教学资源:法国优龙五轴联动加工中心机床,西门子840D控制系统;科教城先进机械制造技术基地的两台五轴加工机床、两台车铣复合机床;科教城数字化设计与制造基地配套50台装有CAD、CAM软件(UG、PowerMILL)的计算机以及虚拟仿真机房。

3 实践教学过程及考核评价方式的改革

3.1 实践教学过程的改革

相较于原有的数控机床而言,先进的数控机床操作难度更大,不当的使用方式也更容易发生事故。因此,在实训过程中,需要将虚拟设备与现实设备相结合,让学生在仿真环境中对机械产品的零件进行技术培训。除此之外,在操作过程中还需要提供实时的程序检测功能。并在实验结束后,记录操作过程生成视频,以供教师对学生的表现进行评价。

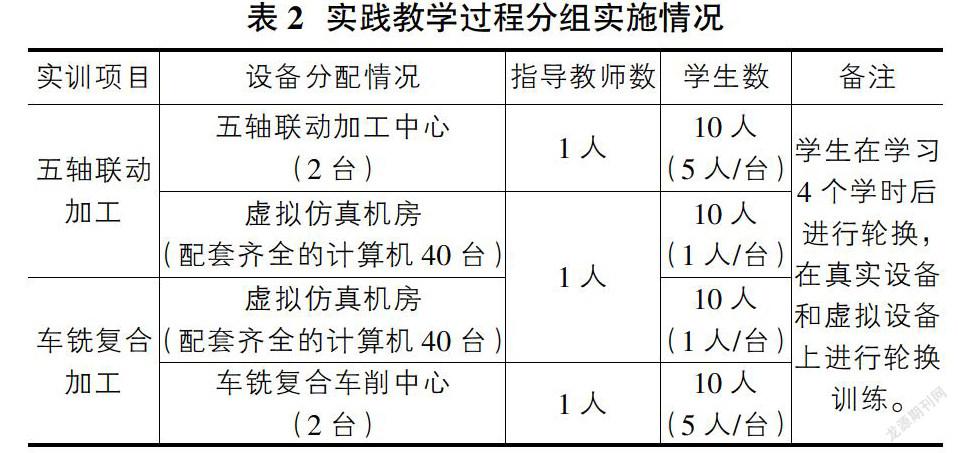

在实践教学过程中,学生和老师进入真实操作间进行实训。而虚拟技术的应用不仅能够大幅度提高学生在实训过程中的安全性,同时还能够有效解决设备数量短缺的问题,满足每一个学生的训练需求。以一个班级(40名学生)为例,将对班级学生根据实训基地现有设备进行分组教学,具体分组情况见表2。

通过表2可知,在实践过程中,设备的实训人数和传统加工实训人数基本持平。这样做的好处在于能够充分保证学生实训的质量和安全,同时教师还能够及时指导学生,避免事故发生。

3.2 考核评价方式的改革

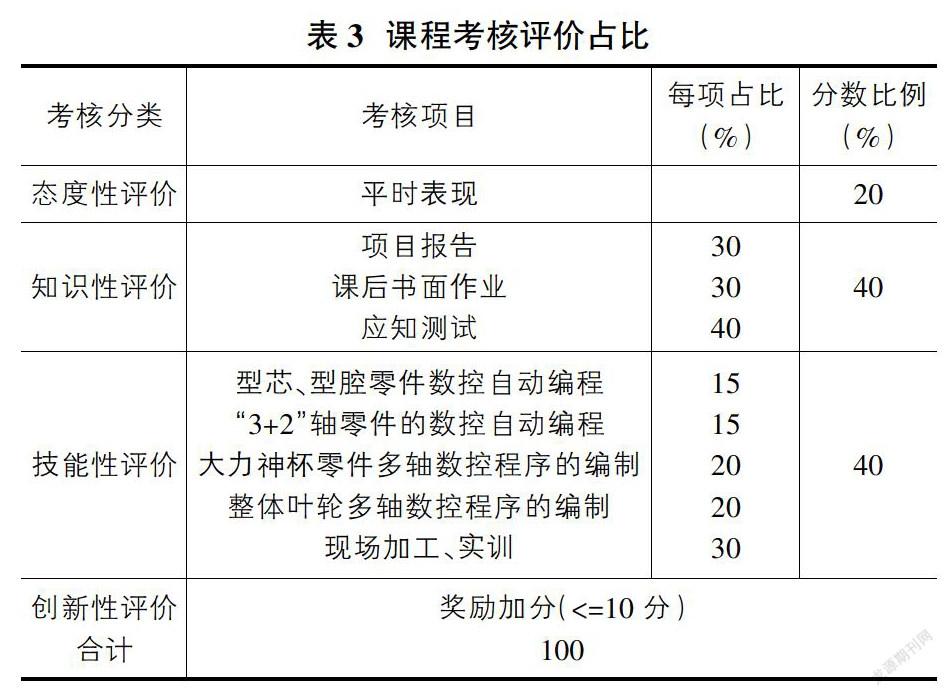

形成性评价和终结性评价是多轴加工课程的主要评价方式。该评价方式不仅能够较为全面的考察学生的知识水平,同时对学生的实训能力和对突发情况的应对能力都能有一定的涉猎。形成了多层次,多元化的考核标准和考核体系。

在表3的课程考核评价中,主要包括了态度评价,技能型评价、知识性评价和创新性评价等四个方面。其中技能型评价包括对型芯、型腔、“3+2”轴零、大力神杯、整体叶轮等零件的数控自动编程、优化、后处理以及模拟仿真加工等技能完成情况的评价。创新性评价则包括与该课程相关的论文,竞赛、专利等学习方面的评价。

4 多轴加工课程改革今后的方向

4.1 师资队伍建设

加强教学团队的建设,增加“双师素质”教师的比例,引进企业兼职教师。组织团队成员参加先进制造技术方面的各种培训,从而达到提高教学效果和教学质量的目的。

4.2 实践教学基地建设

将每台多轴加工设备接入实训基地的局域网中,再通过局域网的终端接入互联网中。并购置些便携式摄像机等器材,同时根据先进制造行业的需求,对CAM软件进行实时更新。在多轴加工课程实施过程中,教师可以通过远程控制或摄像等方式,将教学内容共享至课堂,从而实现教师,学生和实训现场的三位一体的互动模式,完成教学教学。

除此之外,还可以将实训基地中的多轴加工设备对其课外开放,在教师的现场指导下对多轴加工技术更深层次的学习、训练。辅助教师共同为企业解决技术及工艺上的难题。指导团队成员参加每年的全国五轴数控加工技能竞赛以及各类创新创业大赛。

4.3 信息化建设

在多轴加工课程教学中加强信息化建设,不仅能够充分提高教学质量,满足学生的学习生活需要,同时还能够充分发挥学校的资源效能。在教學中,信息化的建设体现在教学的方方面面。建立数字化资源库是构筑网络学习交流平台,实现网上教学的主要途径。

5 结束语

本文主要阐释了在多轴加工课程教学中的教学思路和教学方式,着力于培养学生的实训能力和职业素养。因此,只有深化多轴加工课程改革,提高学生先进制造技术的专业技能,才能够为企业培养出合格的技术技能型人才。

参考文献:

[1]邓中华.多轴联动编程与加工课程开发现状分析与对策研究[J].长沙航空职业技术学院学报,2018(2):21-23.

[2]郭东军,王建波.基于PowerMILL的五轴加工项目化教学设计[J].机械研究与应用,2019(5):183-185.

[3]叶锋,郭伟.高职“典型模具制作”课程改革问题探讨[J].职教通讯,2014(15):29-31.

[4]周海飞.高职通信工程勘测与概预算课程教学改革探索[J].常州信息职业技术学院学报,2015(3):40-42.