矿用车辆湿式制动器检测平台设计

田晓光 周东辉

摘要:本文对制动器检测平台进行设计,阐述平台构成、硬件设计与软件设计等内容,并对飞轮、电动机与转矩等参数和类型的选择进行介绍。最后在人工神经网络的基础上进行训练和实验,结果表明,实验结果与仿真结果一致,该检测平台确实可提高制动器的检测效率。

关键词:矿用车辆;湿式制动器;检测平台;设计方法

0 引言

在矿用车辆运行中,制动器性能对其具有重要影响。通常情况下,井下作业环境复杂,不但要求制动器具有制动力,还应具备抗污染、防水、防爆等性能。湿式制动器采用多片全盘式结构,摩擦面积较大,可放置在车轮减速器中,并设计出专用的检验设备,使工作质量得到进一步提升。

1 湿式制动器检测平台构成

该平台包含内容较多,如电动机、飞轮、传动轴、离合器、滚筒等等,各元件参数经过精准计算,电动机在离合器的驱动下使飞轮旋转,飞轮输出端与转速传感器相连,由传动轴将传感器输出端与驱动鼓联系起来,驱动鼓设置在制动器动壳中,并将加载油缸放在驱动鼓的上方,顺着驱动鼓半径方向,为制动器提供模拟加载。飞轮转速与其实际转速相等,旋转动能与车辆运行动能相等,当飞轮转速与设定值相同时,断开电源,电动机暂停工作,飞轮仍然依靠惯性旋转,此时开启制动阀,使其产生制动力矩,飞轮制动开始,对车辆制动全过程进行模拟。与此同时,制动力矩的运行时间、油温等数值与车辆运行的参数一致,由传感器将制动作用力矩传递给主机,并将图表数据在显示器中展示出来[1]。

2 湿式制动器检测平台的设计

在以往的研究中,学者将重心放在制动器状态监测与可靠性分析方面,部分学者曾利用虚拟仪器技术对提升机性能进行检测,但未在LabVIEW环境下利用人工神经网络对数据精准度进行检测。对此,本文在LabVIEW环境下,调动MATLAB人工神经网络构建制动器检测平台。

2.1 硬件设计

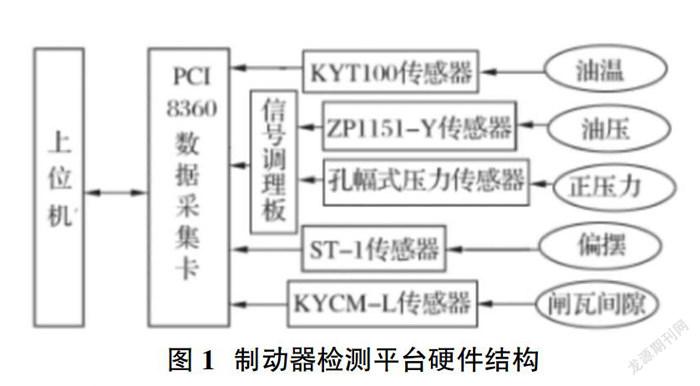

在制动器检测平台中,检测系统主要包括传感器、上位机与信号调理三项内容,硬件结构如图1所示。在硬件系统中包括信号采集卡、主机、信号调理、传感器与供电系统等等。

2.2 软件设计

该系统在LabVIEW环境下设计研发,首先为开始界面,点击“数据采集”按钮便可直接进入主界面,共计包括三个模块,即数据采集、故障诊断、监测系统。其中,数据采集系统针对油温、油压、制动压力、空动时间等信息进行采集,尤其是空动时间,通过检测位移传感器的开始与停止时间差进行计算,剩余元素可通过采集卡对数据直接检测。在MATLAB中人工神经故障系统借助BP网络工具箱对故障数据进行处理,剖析故障的成因与情况,便于事故过程与原因的合理判断,该模块是利用MATLAB脚本节点调用BP网络工具箱来运行,具体流程为:利用MATLAB将计算算法编译完整,直接导入LabVIEW中,也可以将MATLAB程序段写入程序框图中,然后运行。在制动系统中,制动器属于重要装置之一,对其进行故障诊断与分析十分重要。现阶段,矿山企业应用最多的便是盘形制动器,由蝶形弹簧为驱动力。当处于制动状态时,闸瓦压向制动盘的正向压力对缸内油压起到决定作用,可见对弹簧力与油压的检测十分必要[2]。

2.3 元部件选型

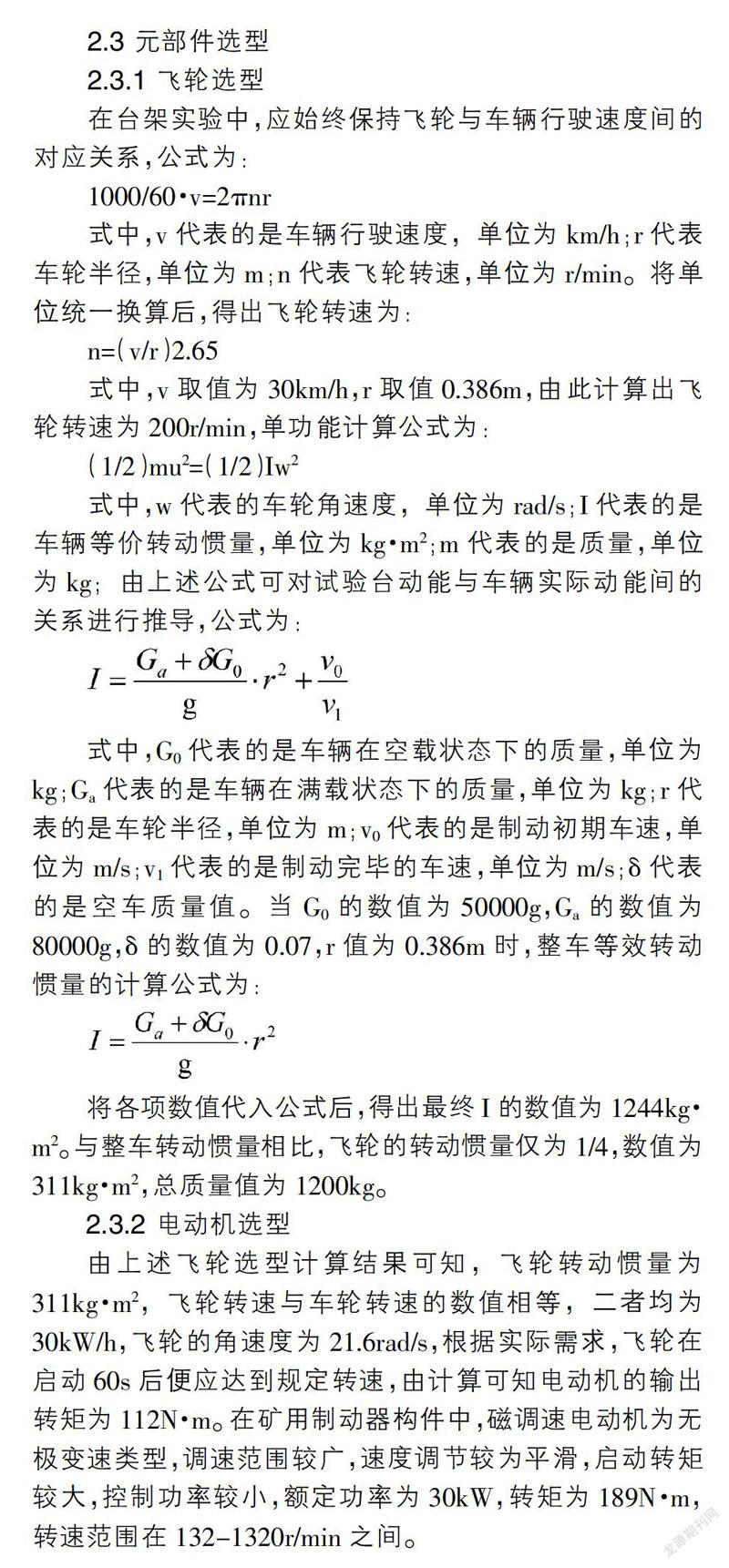

2.3.1 飞轮选型

在台架实验中,应始终保持飞轮与车辆行驶速度间的对应关系,公式为:

1000/60·v=2πnr

式中,v代表的是车辆行驶速度,单位为km/h;r代表车轮半径,单位为m;n代表飞轮转速,单位为r/min。将单位统一换算后,得出飞轮转速为:

n=(v/r)2.65

式中,v取值为30km/h,r取值0.386m,由此计算出飞轮转速为200r/min,单功能计算公式为:

(1/2)mu2=(1/2)Iw2

式中,w代表的車轮角速度,单位为rad/s;I代表的是车辆等价转动惯量,单位为kg·m2;m代表的是质量,单位为kg;由上述公式可对试验台动能与车辆实际动能间的关系进行推导,公式为:

式中,G0代表的是车辆在空载状态下的质量,单位为kg;Ga代表的是车辆在满载状态下的质量,单位为kg;r代表的是车轮半径,单位为m;v0代表的是制动初期车速,单位为m/s;v1代表的是制动完毕的车速,单位为m/s;δ代表的是空车质量值。当G0的数值为50000g,Ga的数值为80000g,δ的数值为0.07,r值为0.386m时,整车等效转动惯量的计算公式为:

将各项数值代入公式后,得出最终I的数值为1244kg·m2。与整车转动惯量相比,飞轮的转动惯量仅为1/4,数值为311kg·m2,总质量值为1200kg。

2.3.2 电动机选型

由上述飞轮选型计算结果可知,飞轮转动惯量为311kg·m2,飞轮转速与车轮转速的数值相等,二者均为30kW/h,飞轮的角速度为21.6rad/s,根据实际需求,飞轮在启动60s后便应达到规定转速,由计算可知电动机的输出转矩为112N·m。在矿用制动器构件中,磁调速电动机为无极变速类型,调速范围较广,速度调节较为平滑,启动转矩较大,控制功率较小,额定功率为30kW,转矩为189N·m,转速范围在132-1320r/min之间。

2.3.3 转轴选型

根据制动器额定制动力矩可知,力矩的最大值为6000N·m,冲击系数为1.5,转轴传递转矩的最大值为9000N·m,工作转速为206r/min。转轴采用型号为40Cr的钢制造,调质处理。由转轴结构可知,危险截面时矩形花键的根部,计算可知,该处的安全系数为1.44,与强度要求相符[3]。

2.3.4 其他元件选型

当飞轮、电动机与转轴等元件类型均确定后,与制动器厂家实际生产情况相结合,对检测平台中的剩余元件类型与数值进行确定,如液压离合器的最大扭矩为1544N·m,最大转速为2200r·min-1;万向联合轴的最大扭矩为17000N·m,最大转速为5000r·min-1;鼓形齿式联轴器的最大扭矩为32000N·m,最大转速为3550r·min-1;转矩转速传感器的最大扭矩为10000N·m,最大转速为4000r·min-1。

3 基于人工神经网络的制动器故障诊断

在制动器检测平台中,具有LabVIEW的支持,操作简单方便,有助于人机交互,同时还可在人工神经网络的基础上进行故障诊断。神经网络算法不但可被训练,还具有自适应性、自修改功能,在信息并列处理与推理方面具有较大优势,与传统方法不可同日而语。因此,可在神经算法的基础上进行网络故障诊断,使制动器的故障问题得到有效诊断。

3.1 故障诊断流程

在制动器故障诊断中,人工神经网络具有十分重要的作用,可在故障识别、诊断、图像处理与系统管理等方面得到广泛应用。在利用神经网络法进行故障诊断时,首先应获取相应的信息,由专家提供各类制动器的故障现象与成因实例为学习样本,数据划分为两个部分,一部分用来训练网络,剩下部分用来测试。将训练数据根据一定顺利编码后,分别赋予网络传入、传出节点,利用神经网络学习法进行样本学习。通过网络内部对自适应算法的不断修正,使学习精度满足规定要求。同时,专家知识与经验在众多神经元之间分布开来。待到训练结束后,将测试数据由原始状态进行推理,将故障结果与实际数据对比,如若误差较小,意味着网落权重确立准确;如若误差增加,意味着网络权重构建有误,应再次开展网络训练。待到样本训练结束后,便可对制动器故障情况进行诊断,当实际输入与某一训练样本输入模式相似时,可产生与之相近的学习样本结果,这便是自联想功能的实现。同时,网络计算还可同時进行,一旦机器出现异常情况,网络学习受到不确定因素影响,系统同样会得出准确的分类结果。此时将新得到的数据输入网络,便可实现系统自适应。通常情况下,学习故障实例样本数量越多,故障诊断便越精准[4]。

3.2 提取故障模式特征

由于制动器故障类型不同,应制定故障模式与机制,对各类故障的原因进行深入分析。故障模式包括两种,一是制动正压力不足,用X1表示;原因为摩擦系数降低,记为Y1;闸瓦间隙过大,记为Y2;制动弹簧失效,记为Y3;制动油缸卡缸,记为Y4;残压过高,记为Y5;液压站失压,记为Y6;二是制动力矩过大,记为X2,产生原因为残压过低,记为Y7。通过理论研究可知,三层神经网络可对常规机器故障模式进行诊断,对故障位置进行识别。在制动器故障机理中,主要故障模式为X1与X2,尤其是X1对制动器应用效率产生极大影响。对此,将不同故障成因作为训练样本进行学习,构建故障模式与成因间的映射关系,使特征参数与成因间相互映射,通过输出节点数值计算故障发生概率,在三层神经网络基础上进行故障诊断与特征提取。

通过上述分析可知,神经网络输入特征参数用P表示,包括P1至P6,输出故障成因用Y表示,包括Y1至Y6,故而输入与输出神经元的数量均为6个。按照Hebb公式进行计算,神经网络中的隐层节点数量为:

H=(N+M)0.5+Q

式中,N代表的是输入节点数量;M代表的是输出节点数量;Q代表的是常数值,范围为从1至10的任意一个,由此可计算出隐层神经元数量范围,在4-13之间。

3.3 仿真训练

借助MATLAB神经网络工具箱进行样本训练与仿真。根据仿真结果可知,当训练至295步时,与目标要求相符合,因此收敛速度相对较快。同时,在训练中还应采用学习算法,以动量梯度下降法为主,学习效率为自适应,此种方式在系统中具有一定的适应性,当输入值为0.36、0.09、0.89、0.50时,输出值为0.97、0.004、0.009、0.010。由此可见,对应故障为Y1,诊断结果正确。在行车制动过程实验中,将踏板力设置为500N,制动时间为1s,制动频率为10,剩余参数不便。对行车制动过程进行仿真实验,此时前桥制动器未参与其中,可认为其发生故障,在实验结束后,取前6s的实验结果,由仿真结果可知,3次行车制动压力均在3MPa左右,压力最大值为3.1MPa,后桥制动器不受前桥影响,可正常运行,实验结果与仿真结果相同,满足使用要求[5]。

4 结束语

综上所述,在煤矿企业发展中,通过构建制动器动力模型,对路面工矿进行分析与模拟加载,使湿式制动器的测试要求得以满足,测试工艺与流程更加精简,测试成本降低,测试效率与制动综合性能得到显著提升,与当前市场需求充分符合,为企业节省大量投资,获得更多的经济效益。

参考文献:

[1]郝亚星,陈贤忠,王治伟.矿用车辆湿式制动器检测平台设计[J].煤矿机电,2019(6):83-85.

[2]王渊,苗旺.矿用胶轮车湿式制动器液压系统设计[J].煤矿安全,2019(06):121-124.

[3]苗旺.矿用胶轮车全液压多功能湿式制动器控制系统研究[D].天津大学,2018.

[4]胡江平,杨务滋,彭国普,等.300t矿用自卸车全液压湿式制动系统研究[J].郑州大学学报(工学版),2018,32(3).

[5]刘畅.矿用胶轮车湿式制动器ABS控制策略研究与仿真[D].南京南开大学,2019.

基金项目:“焦作市物料输送设备关键件制造工艺与装备工程技术研究中心”资助项目;焦作市2019年焦作市科技计划项目“矿用车辆湿式防爆制动装置的研制”资助项目。

作者简介:田晓光(1978-),女,河南平顶山人,硕士,黄河交通学院机电工程学院,副教授,研究方向为机械设计制造、高等教育研究;周东辉(通讯作者)(1976-),男,河南郑州人,硕士,郑州日产汽车有限公司,工程师,研究方向为汽车产品设计与制造。