440主减速器可压缩隔套性能分析报告

王景辉 贺洋 杨配轻 王秀琳

摘要:可压缩隔套技术在中、小型乘用车车桥已广泛应用,但国内重型车桥主减速器主动锥齿轮轴承间隙的调整仍主要采用垫片选择的方案,部分新产品虽有类似结构的应用但其使用效果还不稳定。本文对北奔重汽440车桥主减速器可压缩隔套进行验证分析,通过横向对比北汽BJ40车型车桥同类产品,应用有限元分析及对比实验等方案,就两产品设计的异同进行比较分析,同时以德国原装奔驰卡车桥主减速器设计参数为参照,对440桥主减速器可压缩隔套提出设计改进建议。

关键词:可压缩隔套;有限元分析;主减速器;440桥;实验数据

0 引言

为研究440主减速器可压缩隔套818 353 0035的设计、制造及装配工艺是否合理,从产品设计理论、现有产品性能试验、相近产品性能对比等方面进行了对比分析,具体分析过程及结论如下:

1 可压缩隔套的设计、应用原理

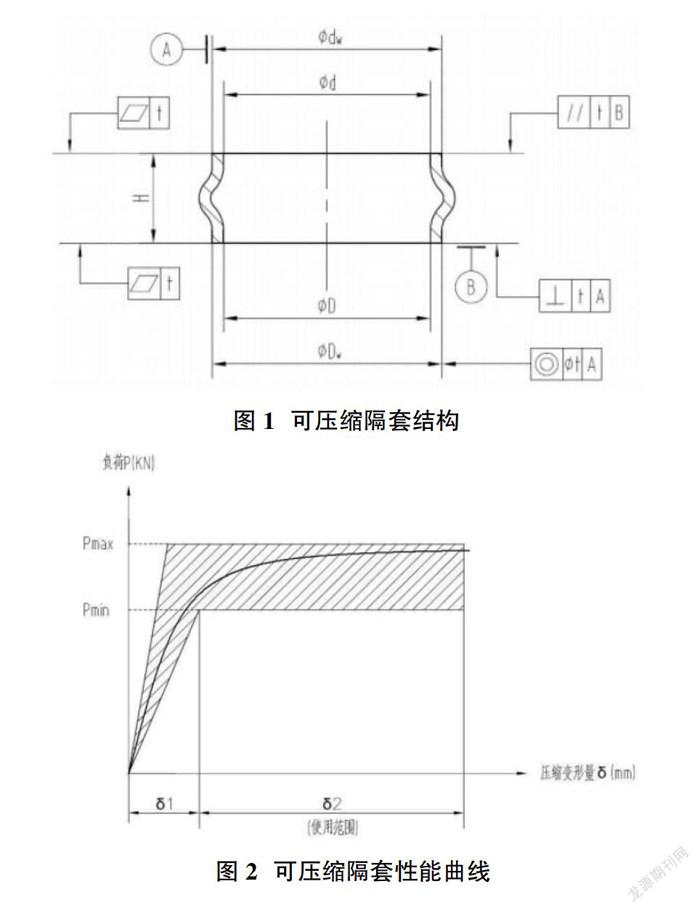

可压缩隔套结构如图1所示,其工作特性曲线图为图2,根据图2显示,可压缩隔套在轴向压力作用下进入塑性变形阶段δ2后,在一定范围内随着变形量的增加,曲线趋于平缓,反作用力变化较小,此区间即为其使用范围。使用范围内相对平稳的反作用力用于满足主锥总成刚度度需求,反作用力Pmin和Pmax的设计取决于主锥总成刚度需求,也是锁紧螺母拧紧力矩的设计依据;工作范围δ2的大小用于满足轴承间隙调整过程中累计误差的消除。图2中阴影面积为可压缩隔套的许用范围,工件工作特性曲线在此范围内方能满足产品设计需求。

2 440主减可压缩隔套相关参数的设计

可压缩隔套的设计主要取决于主锥齿轮传动啮合时的工作刚度以及主锥轴承间隙的调整。

2.1 零件设计思路

①根据整车设计输入确定主减速器总成的输入扭矩,分析主锥总成最大刚度需求,确定轴向拉紧力范围Pmin和Pmax,即轴头螺母产生的轴向力的范围;②根据主锥总成各零件设计公差计算产品使用范围δ2;③设计可压缩隔套工作特性曲线。

2.2 轴头螺母拧紧力矩的确定

根据主减速器主锥总成使用工况分析,车辆正向行驶时主锥大轴承受压紧力,不影响主锥总成刚度;车辆倒车时,主锥大轴承内外环有分离趋势,削弱主锥总成刚度,为此需通过轴头螺母锁紧产生轴向压紧力保证主锥总成刚度。

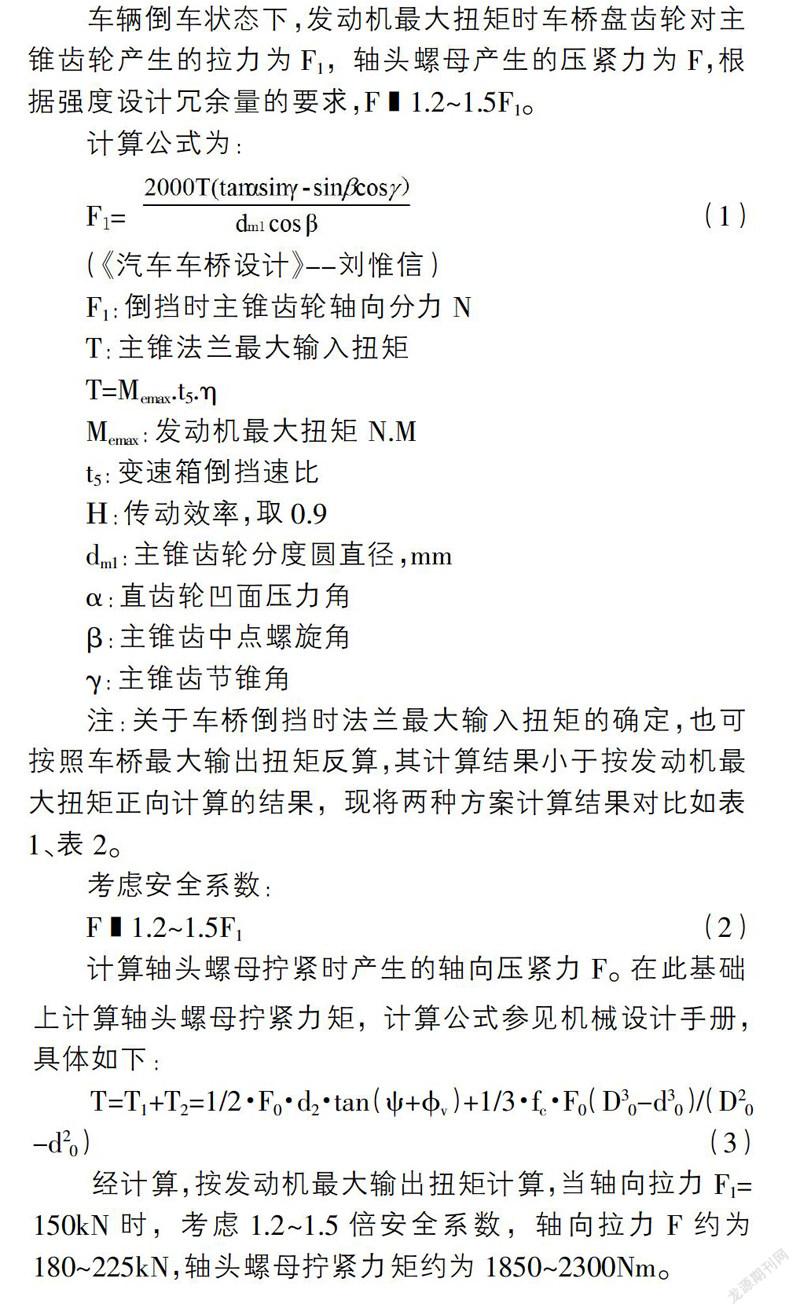

车辆倒车状态下,发动机最大扭矩时车桥盘齿轮对主锥齿轮产生的拉力为F1,轴头螺母产生的压紧力为F,根据强度设计冗余量的要求,F≧1.2~1.5F1。

计算公式为:

F1= (1)

(《汽车车桥设计》--刘惟信)

F1:倒挡时主锥齿轮轴向分力N

T:主锥法兰最大输入扭矩

T=Memax.t5.η

Memax:发动机最大扭矩 N.M

t5:变速箱倒挡速比

Η:传动效率,取0.9

dm1:主锥齿轮分度圆直径,mm

α:直齿轮凹面压力角

β:主锥齿中点螺旋角

γ:主锥齿节锥角

注:关于车桥倒挡时法兰最大输入扭矩的确定,也可按照车桥最大输出扭矩反算,其计算结果小于按发动机最大扭矩正向计算的结果,现将两种方案计算结果对比如表1、表2。

考虑安全系数:

F≧1.2~1.5F1(2)

计算轴头螺母拧紧时产生的轴向压紧力F。在此基础上计算轴头螺母拧紧力矩,计算公式参见机械设计手册,具体如下:

T=T1+T2=1/2·F0·d2·tan(ψ+?準v)+1/3·fc·F0(D30-d30)/(D20 -d20)(3)

经计算,按发动机最大输出扭矩计算,当轴向拉力F1=150kN时,考虑1.2~1.5倍安全系数,轴向拉力F约为180~225kN,轴头螺母拧紧力矩约为1850~2300Nm。

按车桥输出40000Nm力矩反算,倒挡时盘齿轮给主锥的拉伸力F1约为120kN,考虑1.2~1.5倍安全系数,轴向拉力F约为144~180kN,对应轴头螺母所需拧紧力矩约为1500~1850Nm。

3 现有产品试验分析

为检验现有产品实际性能曲线,6月份开始在五二所陆续对818 353 0035零件进行了压力试验,同时为验证设计方案的合理性,选取乘用车产品进行了对比试验,车型为北汽BJ40。

根据试验结果测绘性能曲线如图3。

由试验结果可知,现有产品818 353 0035使用区间内反作用力约为60~75kN,北汽BJ40反作用力范围约为60~65kN,两者反作用力大小接近。

4 北奔双减桥同类产品计算分析

以6.732速比双级减速桥及所配车型为例进行计算,分别计算出:车辆倒挡时盘齿轮对主锥的轴向拉力F1,轴头螺母拧紧力矩M。(表3、表4)

按发动机最大扭矩计算,主锥齿轮受轴向拉力F1≈63kN。

按车桥最大输出扭矩计算,主锥齿轮受轴向拉力F1≈38kN。

考虑1.2~1.5倍的安全系数,轴头螺母拧紧需产生的轴向压紧力分别为F=75.6kN~94.5kN和F=45.6~57kN。

根据公式(2)反向计算轴头螺母拧紧力矩,计算结果分别为:

按发动机扭矩正向计算:轴头螺母拧紧力矩M=775~969N.m;

按照车桥最大输出扭矩计算:轴头螺母拧紧力矩M=468~585N.m。

根据卡车双减桥装配工艺,轴头螺母拧紧力矩为800~969N.m。

440桥与双减桥主锥齿轮受轴向拉力对比如表5。

5 结论分析

通过以上分析计算对照现有产品试验数据,可得出以下结论:

①根据双减桥分析结果判断,按发动机最大扭矩计算更接近现有产品工艺要求;②从图3,440桥与北汽BJ40两桥可压缩隔套性能曲线来看,现有产品力学性能与乘用车产品性能相近,两车型吨位相差较大,设计不合理;③从主锥齿轮受拉力F1大小来看,440桥主锥受拉力远大于卡车双减桥主锥受的拉力,两种桥型采用同一种轴头螺母及拧紧力矩不符合设计要求;④考虑装配工艺及实际工况建议轴头螺母拧紧力矩1350~1500N.m,可压缩隔套反作用力设计范围Pmin=135,Pmax=150kN。具体范围,可根据实际情况修订。

参考文献:

[1]秦世军.汽车驱动桥主减速器故障的处理方法[J].轻型汽车技术,2019(Z4):69-72.

[2]宋成军,王立军,邵钢,韩浩然.某船主减速器悬挂泵传动齿轮金属橡胶轴承座故障分析[J].中国修船,2019,32(06):53.

[3]高红花,朱航生.驱动桥主减速器从动齿轮联接的防松工艺研究[J].内燃机与配件,2019(18):30-31.