烧结料面喷蒸汽试验及效果分析

白晓军 郭军伟 刘月建

(安阳钢铁股份有限公司)

0 前言

烧结机头烟气流量大,SO2和NOX浓度低,这导致配套的烟气治理设备运行成本高。安钢提出建设4A级厂区的环保目标,需要通过更多途径来优化烧结机烟气的治理效果。本次试验拟从源头减轻烧结烟气治理的压力,同时保证烧结生产、烧结矿产量和质量可控,进而维持铁前系统(烧结、高炉)的整体稳定运行,为公司的节能减排创造条件。

1 试验设计

1.1 试验原理

水蒸气可参与烧结中碳的燃烧过程[1],其化学反应为:

式(1)中左边的H2O来自料面上部,与炽热烧结矿换热后参与汽化吸热反应,右边的来自吸热反应产物H2和O2的反应。

水蒸气与C的汽化反应扩大了燃料孔隙度,增加了反应面积,有利于燃料的完全燃烧。H2和H2O的扩散能力和传热能力强,水蒸气的比热也较高,有利于扩散、接触、燃烧和传热。

1.2 试验设备

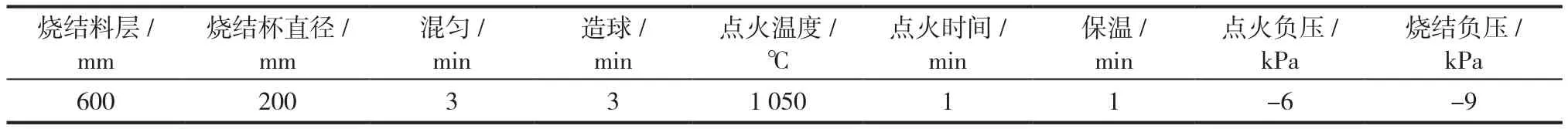

试验为排除干扰因素,配矿结构、熔剂配比、燃料配比等过程参数均保持不变,仅设置喷吹水蒸气制度一个变量。烟气分析采用菲索M60便携式烟气分析仪。烧结杯试验工艺设备条件见表1。

表1 烧结杯试验工艺设备条件

1.3 试验方案

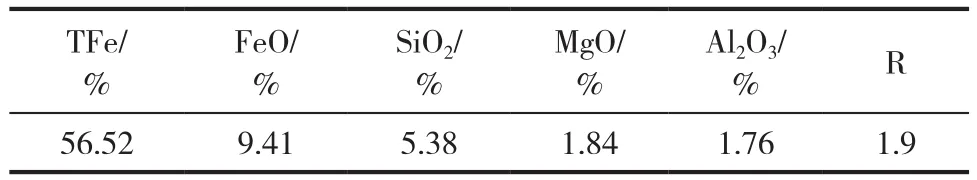

试验以安钢500 m2烧结系统当前施行的配比为基准,按照表2的烧结矿成分进行配矿。经过计算确定的配料方案见表3。

表2 烧结矿理论计算成分

表3 配料方案 %

在烧结杯点火前,将烟气分析仪探杆插入烟道检测孔。从烧结杯点火开始,每隔30 s记录一次烧结烟气分析仪数据。喷吹蒸汽条件中,试验调整喷吹开始时间和持续时间,喷吹蒸汽的压力和饱和度不作调整。试验时,蒸汽压力约0.1 MPa,温度约100 ℃。喷吹蒸汽开始时间设置在烧结杯点火后3~7 min,持续时间设置为5~10 min,采用正交方法设计试验方案,设一个对照组,具体试验方案见表4。

2 试验结果及分析

2.1 过程参数和烧结矿质量

表4 试验方案

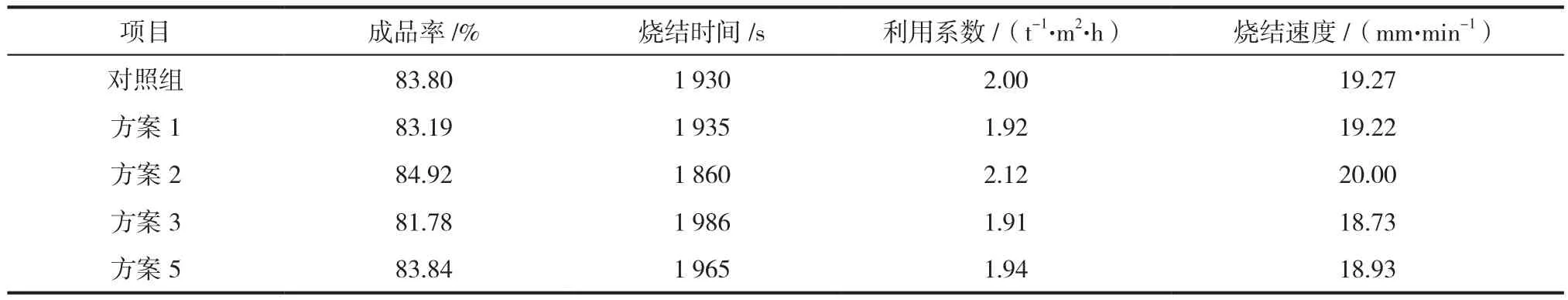

烧结杯试验时,严格按照试验方案控制混合料配比、水分、混匀等参数,最大限度地消除干扰因素,记录的过程参数见表5(方案4产出的烧结矿和成矿率目测较差,未进行指标检测)。

表5 烧结过程参数

方案1、方案2和方案3的蒸汽喷吹开始时间较早(点火后3 min),点火后料层红层较薄,与蒸汽接触后发生吸热反应,导致烧结矿的表层质量变差而降低了烧结矿的成品率。方案4和方案5将开始喷吹时间推迟至点火后5 min和7 min,方案5的成品率好转。方案3喷吹蒸汽的时间长,喷吹量大,导致表层和中间层冷却强度大,成品率最差。同时,试验使用的蒸汽压力和温度较低,含水量大,造成烧结矿粉末较多,成品率下降。

烧结时间方面,喷吹蒸汽以后,料柱含水量加大,影响透气性,导致各方案烧结时间普遍延长,但变化量较小(<60 s)。同时,烧结速度减缓,利用系数降低,变化趋势基本相似。方案2较为特殊,其烧结时间相比对照组缩短了70 s,烧结速度加快,利用系数升高。

料面喷吹水蒸气方案的转鼓指数较对照组更低。方案2和方案3喷吹蒸汽的时间早(点火后3 min),喷吹时间长(10~15 min),累积的水分较多,烧结矿表层和中间层急冷,导致转鼓强度下降。烧结矿质量情况见表6。

表6 烧结矿质量

总的来看,喷吹蒸汽对烧结过程和烧结矿质量是不利的。喷吹开始时间较迟的方案试验效果较好,长时间连续喷吹方案的试验效果较差。在试验中,由于蒸汽的温度和压力比实际工业生产使用的蒸汽低,含水量较多,所以一定程度上影响了蒸汽喷吹的效果。

2.2 烟气污染物排放情况

各组试验方案烟气中各种排放物的积累量与对照组的对比如图1所示。

试验表明,喷吹水蒸气各方案的耗氧超过对照组。这验证了水蒸气在燃烧过程中起到催化作用的结论。但是,喷吹时间过长反而会降低耗氧。方案3的喷吹时间最长(15 min),耗氧最低,为对照组的90%。这说明喷吹水蒸气应控制在适宜的总量和时间内,否则会对烧结过程中的耗氧产生负面作用。

图1 烧结过程耗氧和烟气中污染物排放的情况

喷吹水蒸汽以后,各组方案的CO排放量均比对照组减少。这说明烧结料面喷洒蒸汽后,提高了C的燃尽程度和燃烧速度,减轻了对氧的依赖,有助于降低烧结固体燃料消耗,降低废气中CO含量。各组试验方案的CO排放量相比对照组降低了5%~28%,喷吹时间长,喷吹开始时间早有利于降低CO排放量,方案5的喷吹开始时间过晚(点火后7 min),CO排放量与对照组相比降低幅度不明显。通过喷吹水蒸气来降低CO含量,应控制开始喷吹时机,开始时间太晚则效果不明显。

在原燃料条件不变的前提下,烧结矿料层的最高温度升高,高温保持时间延长,有利于 CO 对NOX的还原。试验各方案喷吹水蒸气,增加了料柱水分含量,降低了料层温度,缩短了高温期持续时间,从而导致NOX排放量普遍比对照组的高,方案3喷吹水蒸气的时间最长,NOX的排放量比对照组高12%。

潘建等人认为[3],SO2排放量主要受到燃料用量、烧结矿碱度及混合料含硫量等参数的影响。原燃料不变的试验条件下,喷吹水蒸气,使得SO2溶于水蒸气,从而被干燥带和过湿带吸附的几率加大。结果使烟气中SO2的排放量降低。因此,试验各方案的SO2排放量比对照组减少了23%~39%,减排效果明显。喷吹结束时间接近烧结终点的方案,SO2排放量低。这说明应尽可能在烧结终点以前持续喷吹水蒸气抑制SO2排放量。

2.3 烧结过程耗氧量

料面喷加蒸汽,水分进入烧结料层,改善了燃料的燃烧条件,提高了燃料的燃烧效率。烧结料柱的透气性得到改善,烟气中的O2含量升高。过量的水分提高了过湿带的厚度,产生了吸热作用,延缓了过湿带下移的速度,致使烧结过程延长。试验各方案的耗氧量浓度变化如图2所示。

图2 试验各方案的耗氧量浓度变化

从图2可以看出,对照组的耗氧量从点火开始持续升高,在烧结后期(24 min)开始降低;各方案的耗氧量浓度在开始喷吹后都有不同幅度的降低,方案1、方案2和方案3开始喷吹后耗氧量浓度开始降低,方案1喷吹持续时间短,喷吹期间耗氧量保持较低水平,方案2和方案3的喷吹持续时间较长,在喷吹后期耗氧量开始回升;喷吹水蒸气对耗氧量的影响有一定的时间限度,方案4和方案5喷吹开始时间推后,开始喷吹时间越迟,耗氧量下降的持续时间越短,对耗氧量的影响也越小。

2.4 烧结烟气中的CO浓度

料面喷加蒸汽改善了烧结过程的热力学条件,增加了碳氧反应面积,增强了烟气的扩散能力和传热能力,有助于燃料的充分燃烧,从而减少CO的排放量。烧结过程中CO的排放趋势如图3所示。

图3 烧结过程中CO的排放趋势

从图3可以看出,对照组的CO浓度在整个烧结过程中稳步上升,达到峰值后下降。喷吹蒸汽以后,在喷吹期间,CO浓度明显降低,喷吹结束后CO浓度再次升高。这说明,喷吹蒸汽可以降低烟气中的CO浓度。方案1、方案2和方案3开始喷吹蒸汽的时间较早(点火后3 min),喷吹后CO浓度下降。方案1喷吹5 min期间,CO浓度持续降低,停止喷吹后CO浓度上升;方案2和方案3喷吹5 min期间,CO浓度也持续降低,超过5 min后,虽然还在喷吹,但CO浓度开始回升。喷吹水蒸气对CO浓度的影响有限。方案4和方案5喷吹开始时间推后,方案4点火5 min后开始喷吹,CO浓度开始降低,5 min后CO浓度开始回升;方案5点火7 min后开始喷吹,CO浓度开始降低,3 min后,CO浓度开始回升。喷吹对CO浓度的影响基本集中在开始喷吹到点火后10 min的时间段。

2.5 烧结烟气NOX浓度

杨林[2]等人认为,影响烧结矿烟气中NOX浓度的主要因素是原燃料条件。较高的料层温度有助于提高CO对NOX的还原能力,降低NOX浓度[3]。试验各方案NOX浓度变化如图4所示。

图4 试验各方案NOX浓度变化

从图4可以看出,各方案NOX浓度呈现中间高、两头低的趋势[4]。NOX排放数据因为烧结终点位置不同而略有偏移,且与基准对照组相比,喷加蒸汽后,各方案的NOX排放峰值、排放均值和排放总量均略有升高。试验中由于喷吹水蒸气,CO含量大幅度降低,不利于NOX的还原,导致烟气中的NOX浓度略有升高。

2.6 烧结烟气SO2浓度

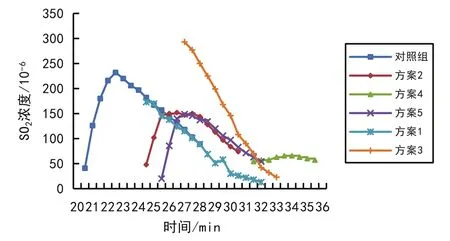

烟气中的SO2浓度主要受硫在烧结料层的迁移规律所控制。试验各方案烧结烟气中的SO2的浓度变化如图5所示。

图5 试验各方案烧结烟气中的SO2的浓度变化

从图5可以看出,对照组烧结过程中产生的SO2气体被水蒸气和水分吸收,在通过烧结料层时,被吸附在矿石表面或与消石灰形成硫酸钙[5]。停止喷吹蒸汽后,料柱中的过湿带和干燥带消失,被料柱吸附的SO2再次排出进入烟气。这时,烟气中的SO2浓度达到峰值。随着烧结过程的结束,SO2浓度降至0 。

料面喷吹水蒸气后,SO2出现时间推迟。同时,SO2峰值浓度也较对照组降低了30%左右。方案3开始喷吹蒸汽的时间早(点火后3 min),喷吹持续时间长(15 min),虽然其SO2峰值浓度超过对照组的,但峰值回落速度较快,所以其SO2排放总量和均值均低于对照组。方案3蒸汽开始喷吹较早,喷吹时间较长,致使烧结料层过湿层较厚,燃料燃烧速度慢但燃烧更充分。一方面,燃料产生了较多的SO2,另一方面SO2在过湿层中“储存”时间较长,因此最后过湿层消失时,SO2瞬间释放峰值较高,但是SO2总排放量并未增加。

试验表明:烧结料面喷加蒸汽后,过湿层增厚,烧结过程延后,SO2在过湿层中吸收较多,因此峰值产生时间推迟,释放不充分而降低了排放值。喷吹水蒸气过多会使这一抑制作用失效,导致随后出现的SO2峰值浓度过高。

3 结论

(1)料面喷吹水蒸气提高燃料充分燃烧的比例,有利于烧结节能降耗,可以起到CO减排和改善烧结矿质量的综合效果,但不利于NOX的还原,无法降低烟气中的氮氧化物。SO2排放峰值降低,排放量减少,减排幅度可达到23%~39%。蒸汽喷加量过大时,燃料燃烧效率提高,SO2排放峰值反而更高,但总排放量并没有增加。

(2)料面喷吹水蒸气对烧结生产和产品质量的影响表现在降低成品率、烧结速率和利用系数等方面。

(3)控制喷吹开始时间不要太晚,喷吹持续时间不超过10 min,可以避免烧结过程参数过分恶化。使用过热脱水蒸汽,蒸汽温度高、含水量小,有利于减轻该措施的不利后果。