烧结常用铁矿粉高温基础性能试验研究

马永广

(安阳钢铁股份有限公司)

0 引言

铁矿粉的烧结基础特性是指铁矿石在烧结过程中呈现出的自身特有的高温反应特性,是评价铁矿石对烧结矿各项冶金性能影响的基本指标,主要包括同化性、液相流动性、粘结相强度、连晶性能和铁酸钙生成能力。铁矿石的同化性是指铁矿石在烧结过程中的低熔点液相生成能力,即铁矿石矿物、脉石与CaO的反应能力[1-2]。铁矿石的液相流动性是指在烧结过程中铁矿石生成粘结相的流动能力。铁矿石的粘结相强度是指铁矿石在烧结过程中形成的液相粘结其周围的核矿石的能力。铁矿石的连晶强度是指铁矿石在烧结过程中靠晶键连接获得强度的能力。铁矿石的铁酸钙生成特性是指在烧结过程中复合铁酸钙的生成能力。铁矿粉烧结的理论和实践均表明,根据铁矿石各种性能的不同,可以对烧结生产配矿进行优化,以有效地改善烧结矿的强度和冶金性能[3-4]。

1 国内外研究现状

国内外科技工作者对矿石热态性能做了大量的研究,研究的基本思路和方法主要有以下几种:(1)Takayuki MAEDA,Yoichi ONO等将粉状的化学试剂按设定的成分混合,压制成直径45~47 mm的压块,然后放入镁质坩埚中加热到1 300 ℃,用来研究铁酸钙及孔洞的情况,该方法还对压块做了还原性测定;(2)日本的Fumio MATSLJN0等人将各种原料粉碎至0.125 mm以下,配料混匀后,把约15 g的混合料在钢模中压成直径15 mm的小饼,然后放到电炉中加热到所需温度,最后通过显微镜,X一衍射、EPMA进行观察并检查结果;(3)北京科技大学烧结球团研究室将各种原料粉碎至一定粒度后,利用自行设计的微型烧结装置(红外线加热炉)研究了它的同化性能、液相流动性能、粘结相强度性能、铁酸钙生成性能;(4)东北大学研究者将各种原料粉碎至一定粒度后,利用熔体物性综合仪主要研究了它的粘结相强度;(5)中南大学烧结球团研究所利用压团——管炉焙烧方法,将各种原料粉碎至一定粒度后,主要研究了铁酸钙开始大量生成的温度、铁酸钙最大生成温度、铁酸钙最大生成量、铁酸钙大量生成的温度区间等性能。

2 试验设备及研究方法

选部分铁矿粉进行烧结基础特性研究。研究的内容包括铁矿石的同化特性、液相流动特性、粒度变化对流动性影响、矿石之间交互反应、融化速度等,并对其进行分析评价。

2.1 试样制作

CaO为化学纯试剂、矿粉来源于安钢原料场。将试验所用的铁矿粉在110 ℃的烘箱内干燥2 h,冷却后研磨并筛分,取小于100 目的矿粉和小于100 目的CaO作为试验用样品,皆放入干燥皿保存。小饼试样的称重采用精确到万分之一的电子天平。小饼试样的压制采用“干粉压制法”。压制小饼的压力为10 MPa,并在此压力下保持2 min。

2.2 试验设备

本试验采用的主要试验设备有称量装置、压制强度装置、压样试验装置和微型烧结法试验装置。

2.3 研究方法

利用基础特性、烧结杯等设备研究不同类型铁矿粉的高温物理和化学特征及行为,研究铁矿粉的同化性、流动性以及矿石粒度、成分、矿石交互反应等对矿石同化性、流动性的影响。

3 基础试验研究

3.1 原料成分

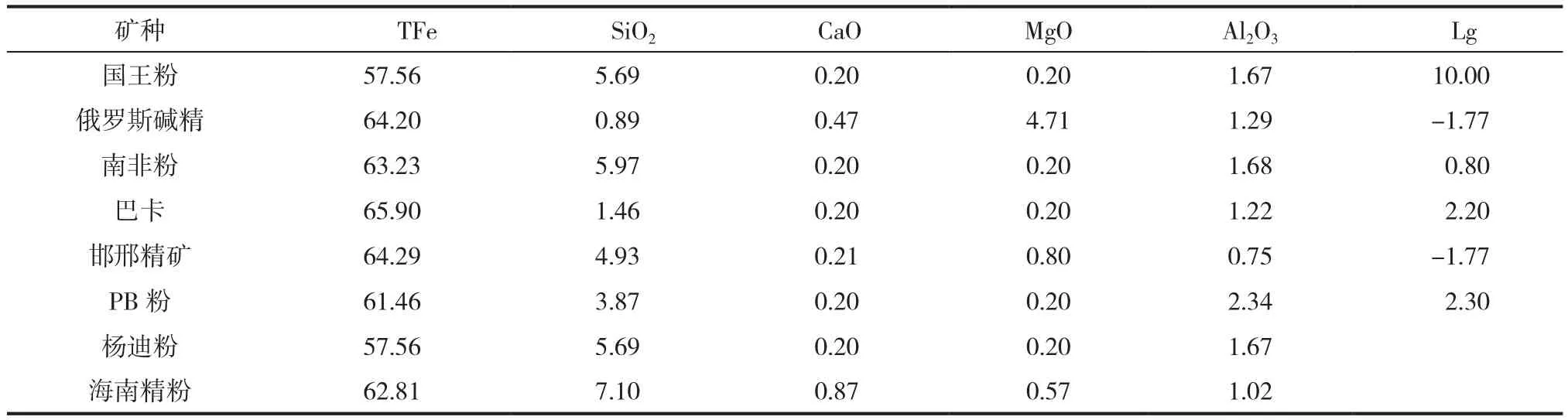

矿石取自于安钢原料场,选取几种常用矿石作为研究对象,如俄罗斯碱精、邯刑精矿、巴卡、国王粉、杨迪粉、罗伊山粉、PB粉、南非粉、海南精矿,成分见表1。

表1 常用铁矿粉成分 %

3.2 矿石基础特性试验

3.2.1 基础数据

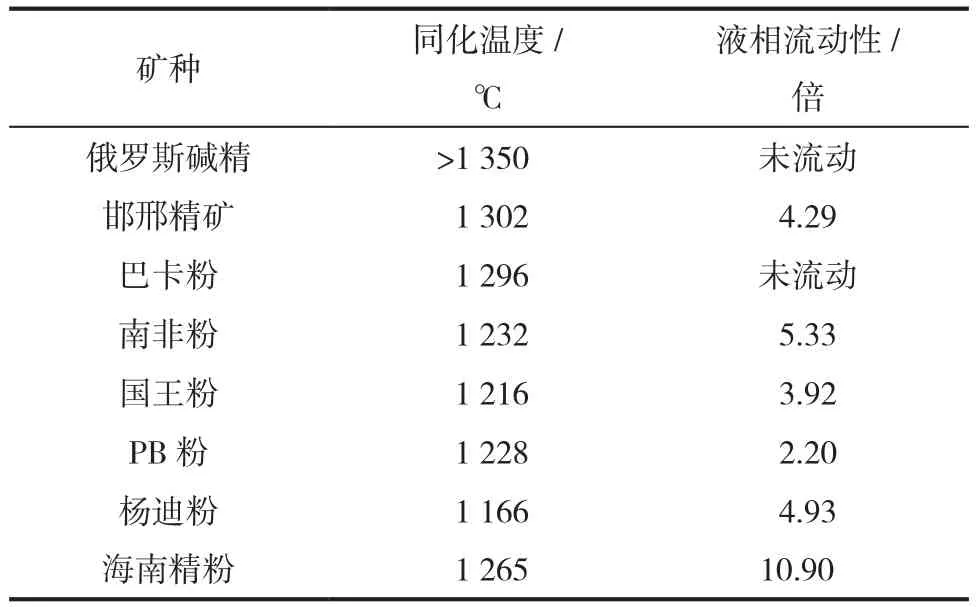

根据矿石基础特性实验方法对原料进行基础特性试验,结果见表2。

表2 常用铁矿粉的同化温度和流动性

3.2.2 结果分析

(1)同化温度。铁矿的同化性是指其在烧结过程中与(CaO)的反应能力,它表征的是铁矿在烧结过程中生成液相的难易程度。一般而言,同化温度越高说明铁矿在烧结过程中生液相的温度越高,与(CaO)的反应能力越弱,反之,表示反应能力越强。根据烧结铁酸钙适宜生成温度理论(1 250~1 290 ℃)划分,结合表2的数据可以看出,同化温度较高的矿有:俄罗斯碱精、邯刑精矿等;同化温度较低的有:国王粉、杨迪粉;同化温度居中的有:南非粉、PB粉、海南精矿等。

(2)流动性。是指在烧结过程中铁矿石生成粘结相的流动能力,以及铁矿石在烧结过程中形成的液相粘结其周围的核矿石的能力。它表征的是粘结相的“有效粘结范围”和浸润性。一般液相流动性较高时,其粘结周围物料的范围也越大,烧结矿强度提高;反之,铁矿粉的液相流动性过低,容易导致液相量不足,使烧结矿强度降低。粘结相的流动性过大,对周围物料的粘结厚度会变薄,烧结矿易形成薄壁大孔结构,导致烧结矿强度下降。从表2的数据来看,俄罗斯碱精和巴卡粉流动性较差,在实验温度下不流动,其主要特点是矿石中的SiO2含量偏低,其次俄罗斯碱精含有较高MgO,海南精粉流动性较高,其特点是具有较高的SiO2和适宜的MgO,南非粉、国王粉、PB粉、邯刑精矿、杨迪粉流动性适中;影响矿石流动性的因素主要是SiO2含量,SiO2是液相生成的基础,形成复合铁酸钙(SFCA)的必须条件,较高SiO2有利于生产较多的液相,因此流动性较高,而在SiO2适中时,适宜的MgO含量可改善渣的流动性,使得矿石流动性增加。

从烧结角度,如果铁矿粉与CaO的流动性过弱,则在正常的烧结温度和烧结时间下,由于产生的液相数量少,不利于烧结混合料的熔化粘结,从而影响烧结矿的固结强度;同时,由于高碱度烧结矿配入较多的CaO,若铁矿粉的同化能力弱,就有可能因为反应不完全而出现CaO残余物(俗称白点),它遇水后形成Ca(OH)2,导致烧结矿的破碎。反之,如果铁矿粉的同化能力过强,则在正常的烧结温度和时间下,会引起烧结过程中大量液相的快速形成,导致起固结骨架作用的核矿石减少以及烧结料层高温透气性恶化,从而影响烧结矿的产量和质量。

3.3 矿石成分、粒度对基础特性的影响

3.3.1 粒度对基础特性影响

选择以下几种典型矿进行粒度组成对矿石基础特性影响的研究。粒度组成分为-100目,+100目两种。试验结果见表3。

表3 粒度对矿石流动性的影响 倍

从表3可以看出,随着粒度的增大矿石的流动变差,但对不同类型的矿石流动性影响不同,对于结构致密的巴西矿、南非矿,粒度变化对流动性较大,对于结构松散,结晶水含量较高的褐铁矿超特粉来讲,影响较小。因此在配矿是需要对矿石的粒级组成进行检测及分析。

3.3.2 Al2O3对基础特性影响

随着矿石开采,优质资源变少,矿石开始出现劣化,同类矿的Al2O3开始升高,因此,进行了Al2O3含量变化对矿石流动性的影响研究。选择几种典型矿为对象:褐铁矿(超特粉)、赤铁矿(南非粉)、磁铁矿(海南精),实验结果见表4。

表4 Al2O3对矿石流动性的影响 倍

从表4可以看出,配加Al2O3后超特粉流动性变化不大,这可能与超特粉自身Al2O3含量较高有关,南非粉配加Al2O3流动性变化较大,南非粉自身含Al2O3较低,可能与增加Al2O3后SFCA生成增加,流动改善;而海南精矿配加Al2O3流动性降低,海南精粉流动本身很好,Al2O3添加入后影响了其流动性。

3.4 不同类型矿石搭配后对基础特性的影响

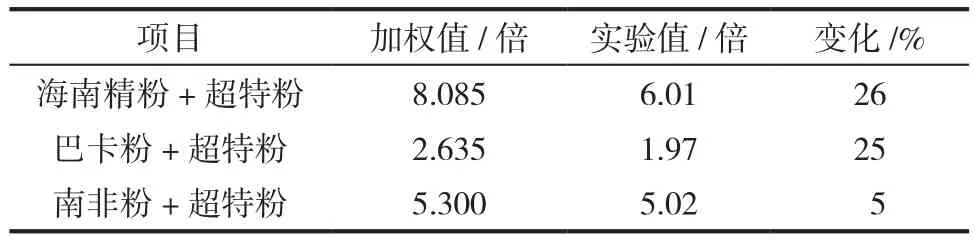

褐铁矿是近年来原料结构中使用比例较高的矿种,鉴于此,研究了不同典型矿与褐铁矿搭配混合矿的流动性变化,配比按照1:1,试验结果见表5。

表5 不同类型矿搭配对流动性影响

从表5可以看出,不同类型的矿石搭配后,海南精粉、巴卡与超特搭配后流动性的加权值与实验值变化较大,这说明两者之间发生强烈的反应;南非与超特粉搭配后,流动性加权值与实验值略有变化,说明两种矿之间交互反应不强烈。

3.5 熔化速率研究

矿石的熔化速度对烧结过程有着重要的影响,因此有必要进行研究。其表征为开始熔化时间至熔化终了时间的间隔,试验结果见表6。

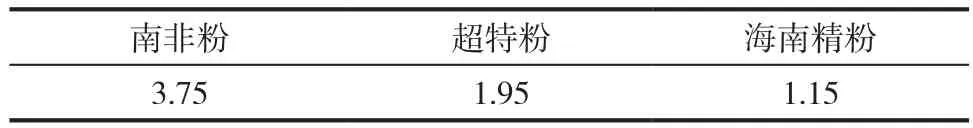

表6 熔化速度 min

从表6可以看出,南非粉的熔化速度较慢,超特粉熔化速度居中,海南精粉的熔化速度最快;原因分析南非粉较为致密,反应速度较慢,超特粉为褐铁矿,随结晶水析出,孔隙率较多,有利于提高反应,海南精粉是磁铁矿,粒度较细,且含有较高的FeO,另外,含有较高的碱金属(0.17%),这些因素可能是造成熔化速度快的原因。较高的熔化速度可能会迅速的形成液相,但当配加量过大时,会因为液相量的过大,造成烧结料层透气性恶化。

4 结论

(1)褐铁矿具有较低的同化温度和较高的流动;巴西矿由于结构致密,具有较高同化温度;高MgO资源具有较高同化温度;国内精矿含有镜铁矿的资源具有较高的同化温度。

(2)流动性与矿石的SiO2、结晶水等有关,巴西较高SiO2资源具有较高的流动性;安钢用资源绝大部分具有较好的流动性。

(3)适宜的MgO可以增加矿石的流动性,但过高MgO由于液相形成温度过高,使得流动性变差。

(4)同化温度较低、流动性较好的褐铁矿与同化温度较高的巴西资源和国内资源搭配使用效果较佳。