撕裂模式下EMA/NBR TPV的Mullins效应及其可逆回复行为*

李嘉豪,孙颖涛,王兆波

(青岛科技大学 材料科学与工程学院,山东 青岛 266042)

热塑性硫化胶(TPV)是一类新型的热塑性弹性体(TPE),通常形成以高弹性的橡胶相为分散相、热塑性的树脂相为连续相的“海-岛”结构[1-4],在汽车、生物医药和电线电缆等领域有着重要应用。

撕裂强度是材料在受到撕裂力作用时抵抗变形的能力[5-6]。在实际使用时,橡胶类材料由于外部机械损伤和内部结构缺陷导致其产生缺口和裂纹,虽然材料所受平均应力不高,但这些缺陷降低了体系的弹性势能,产生应力集中,使材料实际强度远低于理论值,且在受到外力时,裂纹从尖端快速扩展,使材料发生撕裂破坏[7]。模拟工程应用中材料所受到的撕裂力,研究其实际撕裂强度对于材料的选择、开发及产品性能的提高均具有重要意义。

橡胶类材料在受到加载-卸载外力作用时,由于其异质性导致材料内部未能完全回复,最大应力下降,并产生残余形变和各向异性,即Mullins效应[8-9]。Mullins效应是材料局部产生机械损耗和热量积累的原因,深入研究Mullins效应,对橡胶类材料在配方设计、加工和应用过程中提高其使用价值和寿命有着重要意义。本课题组对拉伸和压缩模式下TPV的Mullins效应和炭黑增强橡胶的Mullins放大器效应进行研究[10],但到目前为止,尚未见TPV在撕裂模式下Mullins效应的报道。

本研究采用动态硫化法制备橡塑质量比为40/60的乙烯-丙烯酸甲酯共聚物(EMA)/丁腈橡胶(NBR)热塑性硫化胶(TPV),系统研究其撕裂模式下的Mullins效应,并对热处理后的可逆回复行为进行了研究。

1 实验部分

1.1 原料

EMA:牌号AC1609,丙烯酸甲酯质量分数为9.0%,美国杜邦公司;NBR:牌号4155,丙烯腈质量分数为41%,镇江南帝化工有限公司;过氧化二异丙苯(DCP)、三烯丙基异氰脲酸酯(TAIC)、防老剂D等均为常用橡胶工业配合剂。

1.2 仪器及设备

双辊开炼机:SY-6215型,世研精密仪器有限公司;平板硫化机:SK2401型,开源机械厂;伺服控制拉力试验机:GT-TCS-2000型,台湾高铁科技股份有限公司;真空干燥箱:DZF-6020型,上海和呈仪器制造有限公司;厚度计:CH-10型,扬州市俊平试验机械有限公司;场发射扫描电子显微镜(FE-SEM):JSM-6700F型,日本电子有限公司。

1.3 试样制备

NBR胶料配方(质量份)为:NBR 100;DCP 2;TAIC 3;防老剂D 1。

在室温下,使用双辊开炼机将NBR与各种配合剂均匀混合制成母炼胶,下片;在165 ℃开炼机上将EMA塑化均匀,加入母炼胶混炼,经过8 min动态硫化后下片;之后将试样置于硫化模具中,于165 ℃下预热6 min,排气3~5次,保压8 min,冷压8 min,最后将产物裁成无割口直角形撕裂试样。

1.4 性能测试

1.4.1 力学性能

撕裂性能按照GB/T 529—2008进行测试,采用无割口直角形撕裂试样,在伺服控制拉力试验机上以500 mm/min的十字头速度拉伸。

1.4.2 微观相貌

将制得的TPV样品裁成适当的形状,在130 ℃二甲苯溶液中进行3 h刻蚀,取出刻蚀后的试样,放置在40 ℃烘箱中干燥24 h;在真空环境中将刻蚀后TPV表面喷涂一层铂,以增加其导电性,防止静电荷聚集,利用FE-SEM观察其微观形貌。

1.4.3 撕裂模式下的Mullins效应

使用GT-TCS-2000型万能材料试验机测试单轴循环撕裂模式下的直角形撕裂试样,单轴循环撕裂过程中的撕裂和放松试样速度均为50 mm/min;通过程序设定初始最大应变为10%,每5次循环后增加10%最大应变,按此设定连续进行5次单轴循环撕裂测试。

相同应变下每次循环中撕裂强度的最大值称为最大撕裂强度;每次循环结束即应力降为零时的残余变形称为瞬时残余形变;通过每次循环中加载-卸载曲线与X轴形成的面积计算内耗值;利用公式(1)计算应力软化因子(Ds)。

(1)

式中:W1(ε)和Wi(ε)分别代表第一次及第i次撕裂至程序设置应变时的应变能。通过每次循环过程中的内耗值与应变能的比值来计算阻尼因子(tanδ)。

1.4.4 撕裂模式下Mullins效应的可逆回复

测试前,在无割口直角形试样中心点两侧画出等距离的平行线,使其到中心点的距离为l0/2,即两平行线距离为l0(如图1所示),单轴撕裂模式测试后的试样分别进行30 min的热处理,取出置于室温下冷却,测量两条标线之间的距离,记为li,重新在试样中心点两侧画出距离为l0的标线,最后进行与回复前相同的撕裂测试,将撕裂永久变形记为K,其计算如式(2)所示。

图1 直角撕裂片及标线示意图

(2)

2 结果与讨论

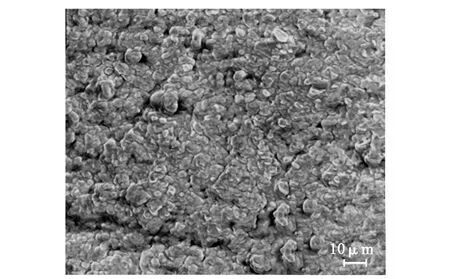

2.1 EMA/NBR TPV的微观形貌

图2是二甲苯刻蚀后的EMA/NBR TPV的FE-SEM图。从图2可以看出,连续相EMA被刻蚀掉,NBR橡胶相由于发生交联成为体型网络无法溶解,从而形成TPV表面上分散的突起结构,TPV微观形貌呈现出典型的“海-岛”结构。

图2 EMA/NBR TPV的FE-SEM图

2.2 EMA/NBR TPV撕裂模式下的Mullins效应

采用EMA/NBR质量比为40/60的样品作为研究对象,撕裂模式下TPV的单轴循环加载-卸载应力应变曲线如图3所示。从图3可以发现,相同应变的5次循环撕裂过程中,最大撕裂强度不断下降,即出现应力软化现象;从图3还可观察到,加载与卸载曲线差异明显,应力卸载为零时,仍存在部分残余形变;增大循环测试过程中的应变时,最大撕裂强度下降幅度和残余形变明显增加,表明此TPV试样产生了明显的Mullins效应。

应变/%

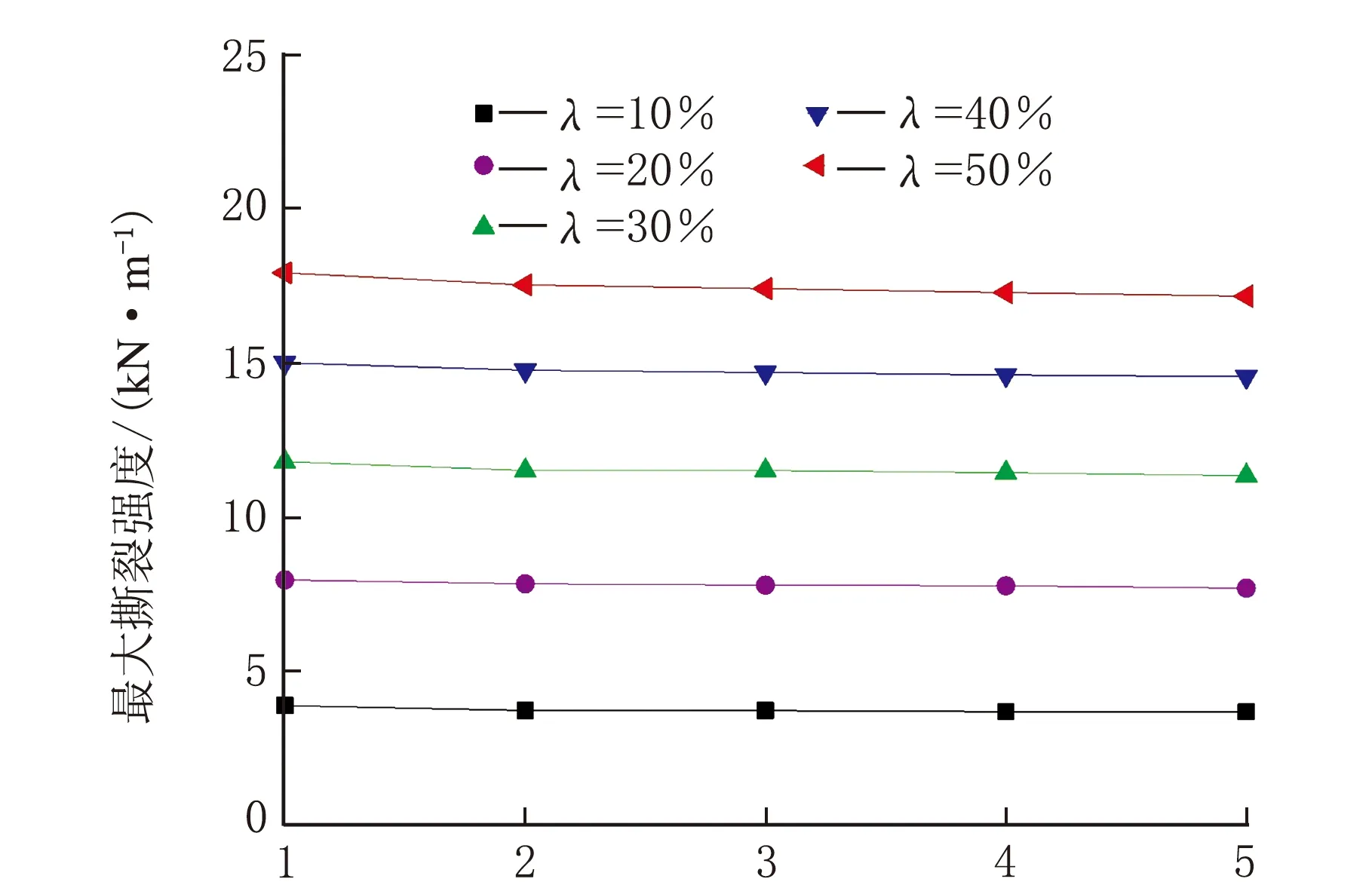

图4为EMA/NBR TPV最大撕裂强度在不同撕裂应变(λ)和循环次数时的变化情况。从图4可以观察到,同一应变下随着循环次数的增加,最大撕裂强度略有下降,出现应力软化现象,且第二次循环最大撕裂强度下降幅度最大,此后下降幅度减小;应变的升高使最大撕裂强度明显上升,且在后续的循环撕裂过程中,强度的下降幅度增大。

循环次数

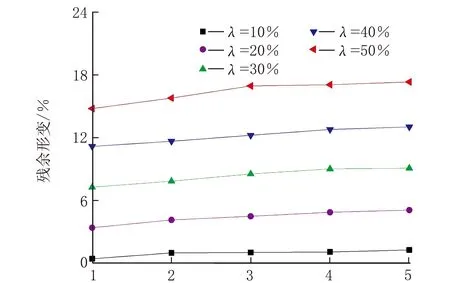

图5为不同撕裂应变下循环次数对EMA/NBR TPV瞬时残余形变的影响。由图5可见,每次循环都存在着不同大小的残余应变,这是EMA树脂在加载过程中受外力发生取向,产生塑性变形,且卸载时由于高弹性的橡胶相储存的能量只能使塑料相发生部分回复的原因所致;在相同的应变条件下,瞬时残余形变随着循环次数的增加发生不同程度的增大,而当循环次数一定时,应变的增加也会使瞬时残余形变明显增加。

循环次数

图6为不同撕裂应变和循环次数对EMA/NBR TPV内耗值的影响。由图6可见,在同一应变下,首次循环撕裂过程中产生的内耗值最大,第二次循环内耗值发生大幅度下降,增加应变也会使内耗值大幅度增加。这是由于树脂相在外力作用下发生塑性变形,橡胶相发生弹性变形,在此过程中大分子链克服摩擦力做功,造成能量损耗而使材料产生内耗。首次变形后树脂相未能完全回复,再次达到相同应变时,只需更小的应力,因此内耗值随着循环次数的增加而减小。由图6还可以看出,增大应变,撕裂强度也会随之上升,在形变过程中消耗能量更大,所以内耗值也随之增加。

循环次数

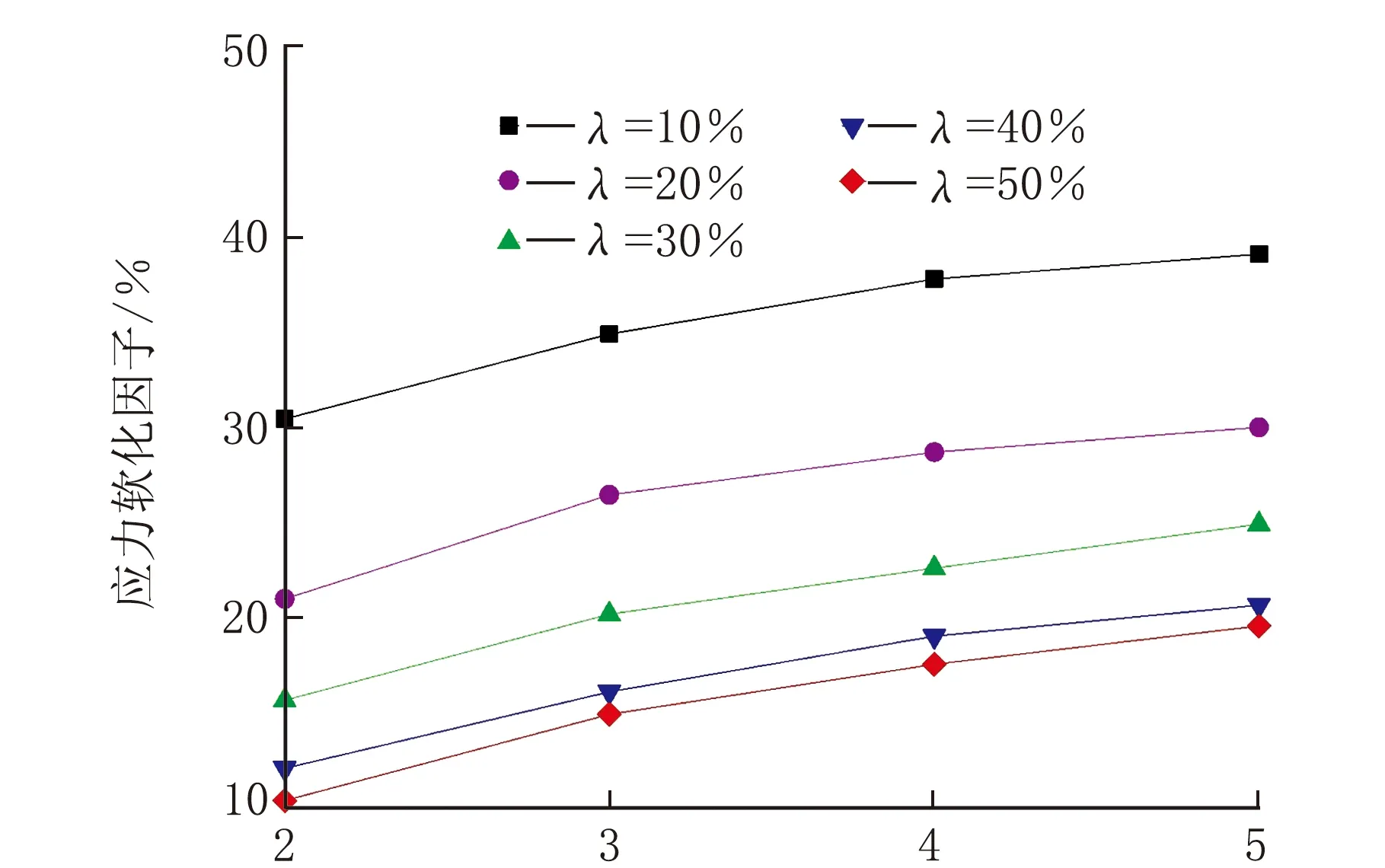

不同撕裂应变下循环次数对EMA/NBR TPV软化因子的影响如图7所示。当撕裂应变一定时,增加循环次数,应力软化现象更加显著;应力软化因子在较小的撕裂应变下达到最大值。

循环次数

图8为不同撕裂应变下循环撕裂次数对EMA/NBR TPV的tanδ的影响。与图7中软化因子演变规律相反,在相同撕裂应变下,首次循环中的tanδ最大,后续tanδ下降且下降幅度逐渐减小,分子链间摩擦力随应变的增加而增大,因此tanδ在应变最大时达到最大值。

循环次数

2.3 EMA/NBR TPV撕裂模式下Mullins效应的可逆回复

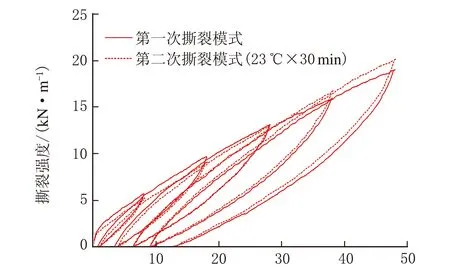

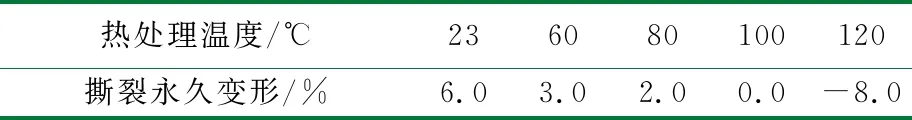

对TPV进行热处理可使其发生一定程度的可逆回复,通过比较热处理前后两条曲线的靠近程度判断回复效果,即Mullins效应的大小。撕裂模式下EMA/NBR不同温度热处理前后的应力应变曲线如图9所示,不同热处理温度后撕裂永久形变的数值记入表1。由图9可知,TPV在室温(23 ℃)回复时,热处理前后曲线差异明显,且应变最大时热处理后TPV最大撕裂强度高于热处理前测试强度,其原因在于第一次测试时材料存在较大残余形变,室温下难以获得良好的回复效果,再次达到相同应变时,TPV塑性变形比第一次大,需要克服更大阻力。热处理温度升高,两条曲线逐渐靠近,残余形变逐渐减小,说明回复能力逐渐增强;当回复温度接近EMA熔点(99 ℃)时,两条曲线几乎完全重合,残余形变几乎为零,此时回复效果最好;当温度达到120 ℃时,EMA塑料相进入黏流态发生黏流形变,热处理后试样长度缩小,厚度增加,两条测试曲线存在较大差异,且第二次测试时达到相同应变需要更大的应力,最大撕裂强度较第一次有所提升。

应变/%(a) 23 ℃

表1 热处理对EMA/NBR TPV撕裂永久变形的影响

3 结 论

(1)EMA/NBR TPV在微观上呈现出典型的“海-岛”结构。

(2)EMA/NBR TPV在撕裂模式测试中可观察到明显的Mullins效应,其最大撕裂强度、瞬时残余应变、内耗以及tanδ随着应变的增加而提高,应力软化因子随之减小;在相同应变下,随着循环次数的增加,瞬时残余应变和应力软化因子趋于升高,最大撕裂强度、内耗和tanδ则趋于减小。

(3)提高热处理温度可增强EMA/NBR TPV的Mullins效应,且在100 ℃时获得最佳回复效果。