瓦斯抽采钻孔封孔水泥浆液水灰比优化研究

位 乐

(中煤科工集团重庆研究院有限公司,重庆 400037)

随着浅部煤炭资源的日益枯竭,煤炭开采逐渐向深部延伸,深部煤炭开采伴随着高瓦斯、煤质松软等煤层物理性质的明显变化[1-2],因此,瓦斯灾害防治显得尤为重要。瓦斯抽采可以有效地防治煤与瓦斯突出等瓦斯灾害,同时也是清洁能源有效利用的前提。但由于抽采钻孔封孔质量较差,致使我国现阶段煤矿井下瓦斯抽采效果不佳[3]。

为提高瓦斯抽采效果,众多国内外学者针对这一问题开展了相关研究。由于注浆是隐蔽性工程,浆液在煤岩体内部流动扩散的可见性较差,开展浆液扩散可视化实验有一定难度。因此,大多采用理论分析及数值模拟的方法对浆液在煤岩体中的扩散流动特征开展分析研究。郝哲等[4]分别开展了牛顿流体及非牛顿流体的流动扩散研究,同时考虑了浆液在扩散过程中的扩散形式(沿径向扩散及辐射扩散)对浆液扩散特征的影响;张超等[5-6]分别利用COMSOL及Fluent软件对注入浆液在钻孔周围的分布情况进行分析和模拟,优化了封孔段各部分的长度;刘健等[7]采用有限元模拟软件COMSOL中的流体力学模块开展了相关数值模拟研究,对浆液分别在静水、动水条件下的流动扩散及压力分布开展了数值模拟研究。上述研究为注浆数值模拟提供了参考,然而现阶段的数值模拟大多未考虑水灰比对浆液扩散造成的影响,模型中通常将黏度认定为初始黏度值,认为模拟过程中黏度值不发生变化[8],导致模拟注浆范围大于实际注浆范围。

因此,笔者通过对不同水灰比条件下的水泥浆液黏度随时间的变化情况进行测试,并将该参数作为注浆模拟基本参数开展相关模拟,模拟过程中充分考虑浆液黏度变化产生的影响,开展浆液扩散动态模拟,并在现场开展实测研究,验证模拟结果的可靠性。

1 不同水灰比条件下水泥浆液的流变性

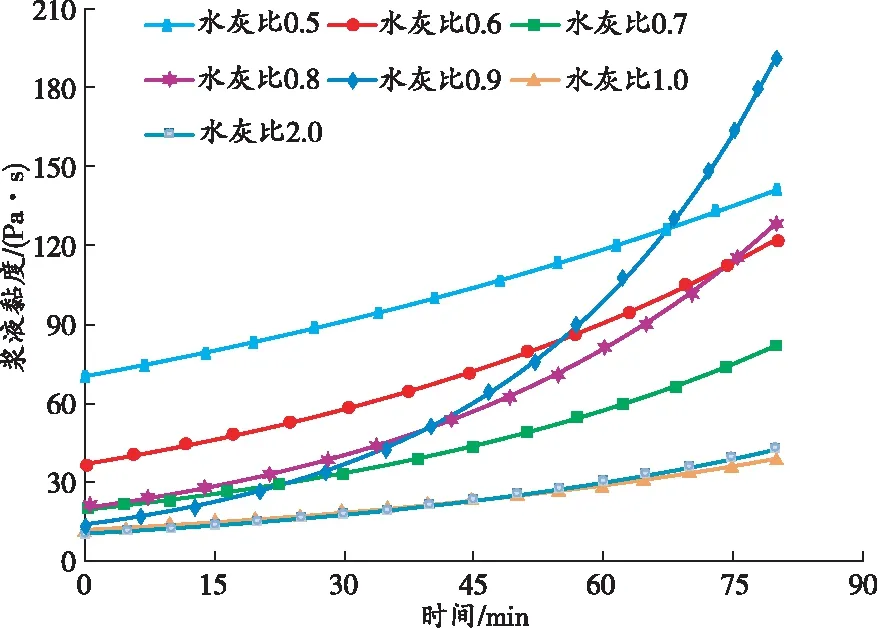

黏度是表示液体在流动时由于相邻层之间流动速度的不同而产生内摩擦力大小不同的参数。以强度等级为42.5 MPa的普通水泥为研究对象,采用NDJ-F布氏黏度旋转测试仪对不同水灰比条件下的水泥浆液进行测定,每隔5 min读取一次数据。实验过程中室内温度恒定为26 ℃,根据量程基本要求采用2号转子,选择转速为60 r/s。不同水灰比条件下水泥浆液黏度随时间的变化情况测试结果如图1所示。

图1 不同水灰比条件下水泥浆液黏度变化图

由图1可知,随着测试时间的增加,水泥浆液的黏度呈指数型增长;水泥浆液初始动力黏度受到浆液水灰比直接影响,浆液水灰比越大,初始动力黏度则越小。当水灰比为0.5~0.9时,水泥浆液黏度随时间变化呈指数型增长;当水灰比为1.0及2.0时,测试时间范围内的水泥浆液黏度仍以指数型增长,但增长速率较水灰比小于0.9的浆液明显减缓;当水灰比为0.9时,水泥浆液黏度增长速率在30 min后明显增大。在实际注浆过程中,浆液黏度越高其流动性越差,可能导致浆液难以扩散至煤岩体裂隙深部。水灰比越大,浆液流动性越好,浆液扩散范围越广。但水灰比达到一定范围后,浆液凝固过程中随着水分的蒸发会发生较大的收缩变形,从而留存漏气通道,难以实现较好的注浆封孔效果[9]。因此,需要针对水泥浆液的水灰比开展相关研究,综合考虑浆液扩散效果及最终封孔情况,优选出水泥浆液最佳水灰比参数,实现较好的注浆封孔效果。根据实验结果及现场经验可知,水泥浆液水灰比过大会导致水泥浆液凝固过程中收缩明显,封孔过程中仍有裂隙留存,难以有效地实现封孔,因此水灰比最大测试参数设置为2.0[8]。

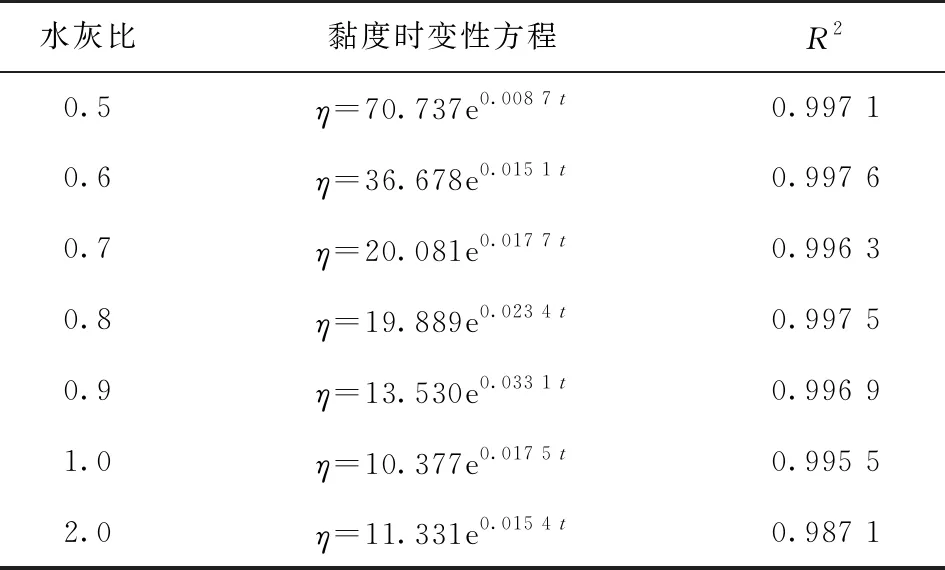

根据不同水灰比条件下水泥浆液黏度变化情况,拟合得到不同水灰比条件下水泥封孔材料的黏度时变性方程,并将其作为基本参数用于数值模拟分析。黏度时变性方程如表1所示。

表1 不同水灰比条件下水泥浆液黏度时变性方程

2 理论模型

针对模型做如下基本假设:①水泥浆液为均质各向同性流体;②水泥浆液扩散过程中流速较小,流动状态为层流;③注浆过程中水泥浆液流动类型不发生变化;④水泥浆液黏度存在时变性,即水泥浆液黏度随时间呈指数型增大。

基于以上假设,根据多孔介质有效应力原理,同时忽略重力的影响,得到如下理论模型:

1)应力场方程[10]

(1)

(2)

(3)

式中:E为弹性模量;ν为泊松比;ui为位移;p为压力;n为煤岩孔隙率。

2)等温条件下煤岩孔隙率的动态模型[11]

(4)

式中:n0为煤岩初始孔隙率;εV为煤岩体应变;Ks为固体体积压缩模量。

3)等温条件下煤岩渗透率的动态模型[11]

(5)

式中:K为煤岩渗透率;K0为煤岩初始渗透率。

4)渗流场方程

考虑应力场作用的多孔介质流固耦合渗流场方程,则有:

(6)

3 数值模拟

由于巷道中部两侧空间呈对称分布,同时其数值模拟参数一致,因此为减少运算量,取巷道中部切面为对称面进行数值模拟运算。模型长×宽×高为 100 m×100 m×80 m,钻孔直径为94 mm,钻孔段2总长度为8 m。模型边界条件如图2所示。

图2 模型边界条件示意图

如图2所示,面ABCD、A′B′C′D′、BB′C′C为煤层侧边界;面ABB′A′、DCC′D′分别为煤层底部及上部边界;面A′AEE′、H′HDD′为煤层侧对称面;弧面G′GHH′ 为巷道上弧面;面F′FGG′为巷道侧面;面E′EFF′为巷道底面;钻孔段2为钻孔注浆段。模型边界条件设置如表2所示。

表2 模型边界条件设置

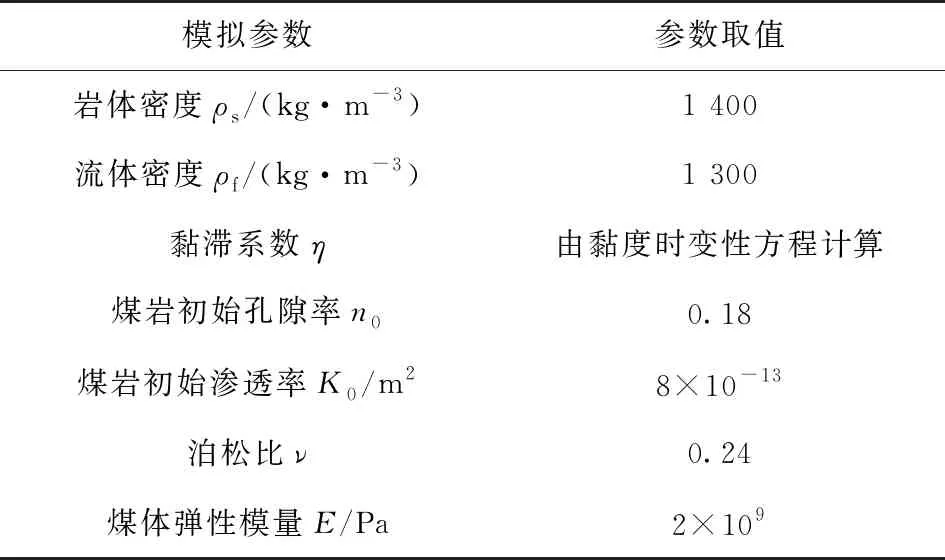

通过测定煤岩力学性质参数值,对数值模拟模型参数进行设置,如表3所示。

表3 数值模拟模型参数设置

结合理论模型及边界条件,利用有限元数值模拟软件COMSOL对方程进行求解,可以得到不同水灰比条件下的水泥浆液扩散效果。

4 计算结果分析

沿钻孔轴向取一截面,将钻孔注浆段放大,不同水灰比条件下水泥浆液的扩散形态如图3所示(图例中浆液扩散难易系数为0时表示无法扩散,系数为1.0时表示可充分扩散;系数越大则说明浆液越容易扩散)。由图3可知,随着水灰比的增加,水泥浆液扩散速度增大,浆液扩散范围也增大。

(a)水灰比0.5

注浆时间在0~500 s内,随着注浆时间的增加,水泥浆液的扩散范围迅速增大,浆液扩散速率(单位时间内的扩散范围)也逐渐增加;注浆时间在500~2 000 s内,随着注浆时间的增加,浆液扩散范围进一步增大,浆液扩散速率逐渐趋于稳定后趋于减小。

随着注浆时间的逐渐增加,水泥浆液内部物理化学反应加剧,浆液内部絮状物进一步沉积堆叠,导致浆液扩散切应力逐渐增大,使得浆液扩散阻力增大,扩散变缓。

随着水灰比的逐渐增大,水泥浆液中自由水含量也逐渐增加,自由水对絮状结构有稀释分散作用,大体积的絮状物逐渐分离变小,小体积的絮状物被拆解分离,因此当水灰比较小时水泥浆液的初始表观黏度更大。当水灰比为0.5~0.8时,随着水灰比的逐渐增大,一方面为水泥浆液发生物理化学反应提供了更为充足的水分子,为絮状物结构的产生提供了更有效的反应条件;另一方面由于自由水分子的增多导致絮状物分解为更小结构的絮状物,使得分散阻力减小,同时自由水分子在各絮状物之间也起到了较好的润滑作用。当水灰比大于1.0(水灰比为1.0及2.0)时,由于自由水含量达到饱和状态,使自由水对浆液的物理化学反应的影响甚微,自由水对絮状物的分解及对絮状物的润滑作用为主要影响因素。

为进一步探究水泥浆液内部压力的变化情况,在钻孔段2中部取一沿z方向的线段,分析不同水灰比条件下该线段处的压力随时间的变化情况,结果如图4所示。

(a)水灰比为0.5

由图4可知,不同水灰比条件下,钻孔段2处中轴线注浆压力最大,同时注浆压力在注浆孔两侧呈对称分布。注浆压力随着水泥浆液扩散距离的增大而逐渐衰减,压力逐渐趋近于煤层原始瓦斯压力;浆液同一扩散位置处,随着注浆时间的增加,浆液压力也逐渐增大,但随着注浆时间的增加,注浆压力的增长量逐渐减小。

模拟结果表明,随着注浆时间的逐渐增加,水泥浆液的扩散流动逐渐减缓,浆液的扩散范围逐渐趋于稳定。假设压力大于0.3 MPa为浆液扩散范围,当水灰比为0.5时,随着注浆时间的增加,钻孔周围压力逐渐升高,但压力变化速率逐渐减缓,浆液最终扩散半径约为2.1 m;当水灰比为0.8时,随着注浆时间的增加,钻孔周围压力逐渐升高,同一时间点的注浆影响半径较水灰比为0.5时的更大,压力变化速率逐渐减缓,浆液最终扩散半径约为2.5 m;当水灰比为0.9及2.0时,随着注浆时间的增加,钻孔周围压力逐渐升高,同一时间点压力影响范围较水灰比为0.5及0.8时的更大,但最终注浆影响半径未见明显区别,水泥浆液扩散半径均为 3.3 m 左右。根据模拟效果可知,当水灰比为0.5~0.9时,随着水灰比的增大,注浆影响半径逐渐增大,同时压力变化速率也更快;当水灰比为0.9及2.0时,两者注浆影响半径区别不大,相对水灰比为0.9时,水灰比为2.0时的压力变化速率更快。

5 现场验证

贵州大方煤业有限公司小屯煤矿为生产矿井,行政区划隶属于大方县小屯乡、大方镇、羊场镇管辖。小屯煤矿范围南北长3.5 km、东西宽2.1 km,面积约6.737 9 km2,开采深度为+1 620~+1 350 m,设计生产能力为60万 t/a,服务年限为18 a。小屯煤矿采用中央并列式通风,通风方法为机械抽出式,由主平硐、副平硐进风,回风平硐回风。矿井总回风量为10 824 m3/s,总回风平均瓦斯浓度(CH4体积分数,下同)为0.26%,回风瓦斯涌出量为28.14 m3/s。

结合小屯煤矿现有巷道布置情况,在16中08运输底抽巷布置煤层瓦斯压力测点。测压钻孔施工结束后,将测压管安装在钻孔中预定的深度,并安装好注浆管。根据封孔深度确定水泥及膨胀剂的用量,并按一定比例配制成水泥浆液,用注浆设备一次连续将水泥浆液注入钻孔内,经24 h凝固后安装压力表。安装压力表后,每天观测煤层瓦斯压力。当瓦斯压力持续稳定5~7 d不再变化时,测压工作即可结束。

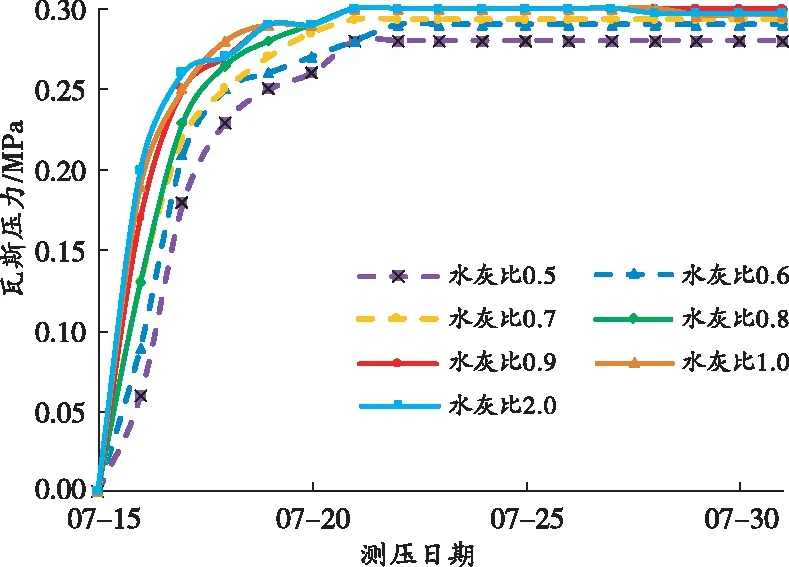

在相同的注浆压力及注浆参数条件下,采用不同水灰比的水泥浆液进行封孔,封孔测压效果如图5所示。

图5 不同水灰比的水泥浆液封孔测压效果图

由图5可知,水泥浆液的水灰比越大,瓦斯压力上升越快;排除施工过程中操作的不同,以及煤层内部瓦斯压力不同带来的差异,随着水灰比的增大,压力测定稳定值增大,水灰比为0.5~0.8时,水泥浆液流动性较差,会导致封孔效果变差;当水灰比为1.0及2.0时,在测压后期瓦斯压力有些许降低,可能是因水灰比较大,后期受到水分的蒸发及水泥浆液的收缩变形影响,导致封孔质量下降,引起表压变化。结合数值模拟结果和现场实际封孔效果,确定水泥浆液的最佳水灰比为0.9。

6 结论

1)水泥浆液初始动力黏度随水灰比增大而减小,水泥浆液黏度随时间变化基本呈指数增长。

2)通过对模拟结果分析可知,当注浆时间为 0~500 s时,随着注浆时间的增加,水泥浆液扩散范围逐渐增大,浆液扩散速率逐渐增大;注浆时间大于500 s以后,随着注浆时间的增加,水泥浆液扩散范围缓慢增大,浆液扩散区域趋于稳定,浆液扩散速率逐渐减小。

3)根据井下实际封孔情况并结合数值模拟结果,确定水泥浆液的最佳水灰比为0.9。