流量引起的注入压力变化对水力压裂效果的影响研究

刘 乐,胡千庭,李全贵,姜志忠,武晓斌,宋明洋

(1.煤矿灾害动力学与控制国家重点实验室,重庆 400044; 2.重庆大学 资源与安全学院,重庆 400044)

水力压裂是提高煤体渗透性的有效技术手段,能够有效提高矿井瓦斯抽采率,达到增加煤层气产量和降低煤与瓦斯突出危险性的目的[1-4]。水力压裂过程中,水力压裂工艺参数[5]、地层的赋存条件[6]、煤岩体结构[7-8]等均会对水力压裂效果产生影响。选择合理的水力压裂工艺参数可有效提高水力压裂效果,对水力压裂技术的推广应用具有重要意义。

压裂液流量是水力压裂工艺的关键参数之一。相关研究表明,流量不同时煤体产生的裂缝长度各不相同。许露露等[9]通过理论分析和现场试验研究了水力压裂液流量、压裂液黏度、压裂时间与裂缝长度之间的关系,结果表明流量越大,则裂缝越长,二者呈线性相关关系;赵瑜等[10]通过数值模拟对比了大流量、低黏度、较短的注入时间与小流量、高黏度、较长的注入时间施工方案的裂缝长度和缝内净压力,其结果表明大流量可以产生较长的裂缝;林健等[11]研究了泵注流量对裂隙偏转距的影响,结果表明随泵流量增加,裂缝偏转距明显增大,裂缝长度会明显增加。流量还影响着裂隙的演化方式,WAN Cheng等[12]研究了不同流量条件下裂隙扩展与天然裂隙的关系,表明低流量有助于沟通天然裂隙,高流量条件下裂缝容易穿过天然裂隙并产生新的裂隙;范铁刚等[13]通过物理实验研究了流量对裂隙网络复杂程度的影响,表明控制流量能够提高裂缝网络的复杂程度。流量还能控制试件的破裂压力,王磊等[14]通过相似物理试验发现流量与破裂净压力和起裂净压力有密切关系,流量越大,则破裂净压力和起裂净压力也越大;张帆[15]、何军[16]等研究了流量与破裂压力、压裂时间的关系,表明流量越大,则破裂压力越大,破裂时间越短。上述研究主要涉及不同流量条件下裂缝长度、裂隙扩展方式及破裂压力的变化规律,但对不同流量引起的注入压力变化与地应力相互作用对水力压裂的破裂压力、裂隙扩展面积的研究鲜有报道。

笔者以100 mm×100 mm×100 mm标准试件为研究对象,开展不同流量条件下的真三轴水力压裂物理实验。利用声发射监测系统、示踪剂及泵压力采集系统,综合分析不同流量引起注入压力的变化规律和裂隙扩展面积,以期为水力压裂工艺参数的设计提供参考。

1 理论基础

水力压裂的技术原理是通过高压泵向煤体注入压裂液,在煤层内形成逐渐增高的压裂压力,导致弱面产生微小裂隙并且受水压作用持续起裂扩展,最终在煤体中形成贯穿的裂隙网络,进而提高煤体的渗透性。裂隙网络的来源主要有两方面:水力压裂过程中,压裂液压裂沟通了煤体原生裂隙并形成新的裂隙;高压注入压裂液导致煤体发生破裂,产生新的裂隙。裂隙网络为瓦斯流动提供了通道,进而提高了煤体的透气性,能够达到增加煤层气产量和降低煤与瓦斯突出危险性的目的。

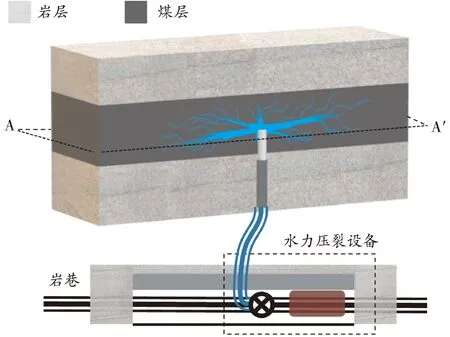

向煤体注入压裂液时,初始阶段水力压裂钻孔的压力逐渐向远端传播,煤层的原始应力状态发生改变。压裂钻孔注入压力与煤层原始应力共同作用使煤层破坏。煤矿井下水力压裂技术通过穿层钻孔压裂目标煤体。煤层水力压裂示意图及应力变化云图如图1所示。

(a)煤层水力压裂示意图

根据弹性力学理论,文献[17]通过理论计算出切向应力、径向应力和垂直应力的变化量,其中切向应力与压力的变化量的关系如式(1)所示[18]。水力压裂过程中切向应力对裂隙起裂扩展起着主导作用,此部分只讨论切向应力的变化。

(1)

式中:Δσt为切向应力的变化量;E为弹性模量;J为线性孔隙压力膨胀系数;Δp为压力的变化量;ν为泊松比。

式(1)中,对于力学性质相同的试件,E、J、ν均为定值,切向应力的变化量与压力的变化量呈正比关系。压力的变化量由水力压裂工艺引起的注入压力的变化量和试件所处的应力状态共同决定。实验中试件的应力状态均相同,只有注水压力能改变压力变化量,而注水压力主要由水力压裂流量控制。

笔者通过真三轴水力压裂实验系统研究不同流量与注入压力的关系,进一步研究流量对试件的破裂压力、声发射特征及裂隙扩展面积的影响。

2 真三轴水力压裂实验

2.1 实验装置

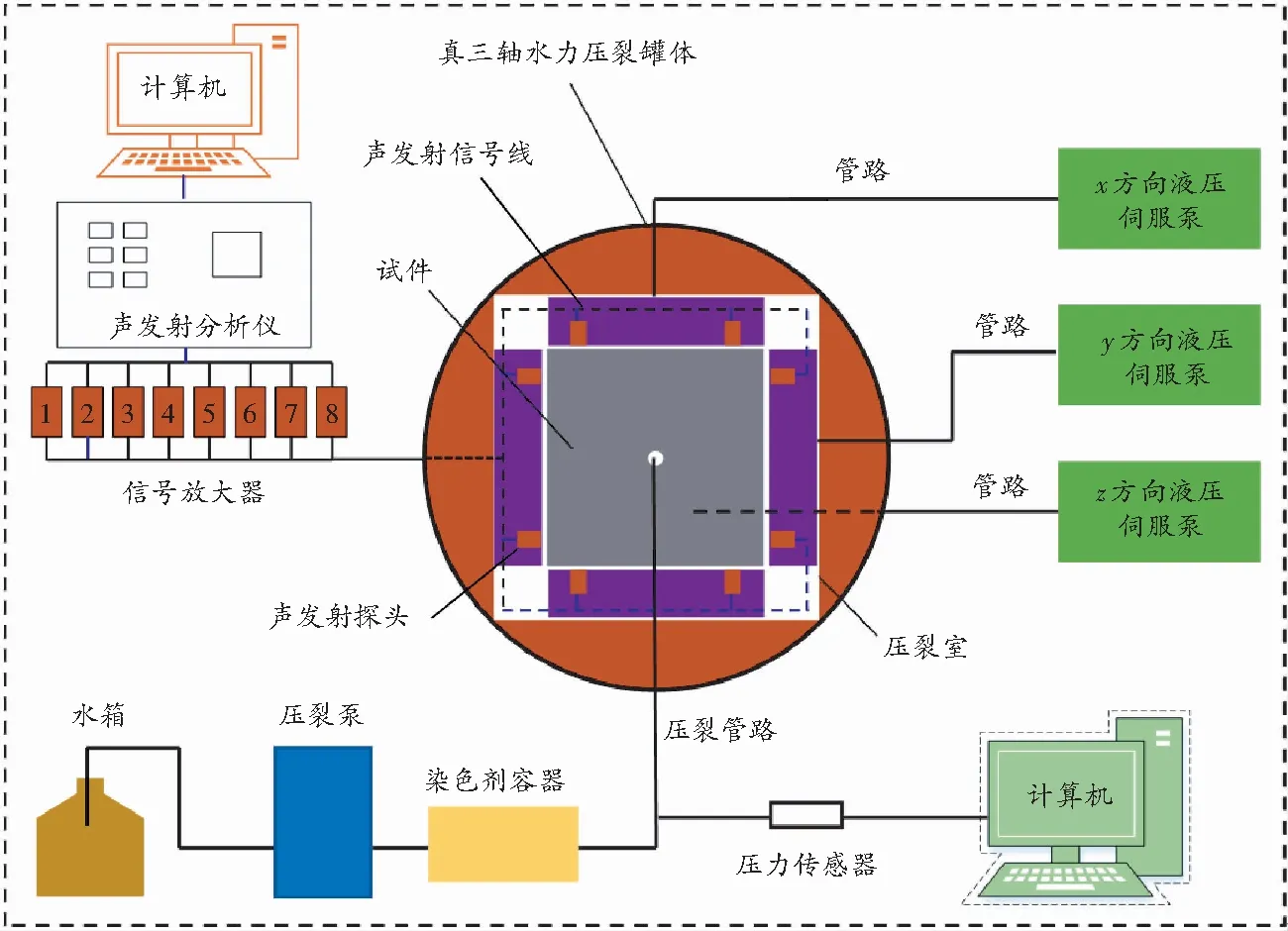

真三轴水力压裂实验系统由三轴加载系统、泵注系统、数据采集系统构成,如图2所示。

图2 真三轴水力压裂实验系统示意图

三轴加载系统在真三轴水力压裂罐体内的3个方向均可实现独立加载,压力范围为0~70 MPa。

泵注系统包括水箱、压裂泵、染色剂容器及压裂管路。压裂泵可实现恒流、恒压两种注入模式,流量控制范围为20~80 mL/min,最大压力为60 MPa。染色剂容器装有添加了红色染色剂的压裂液,以便于追踪裂隙扩展的状况。

数据采集系统包括声发射和泵压力采集两部分。通过DISP声发射监测装置采集声发射信号,在试件四周4个面每个对角线上分别布置2个声发射探头及相应的前置放大器,放大器增益为40 dB。泵注管路中装有压力传感器,用于实时监测压力,采样频率为5 Hz。

2.2 试件制备及实验方案

本实验使用相似材料制作100 mm×100 mm×100 mm的标准立方体试件。相似材料分别为水泥(复合硅酸盐水泥PC32.5R)、石膏、细沙、水。根据文献[19]并按照质量配比制作水泥试件:石膏∶煤粉∶清水=1∶1∶2。依据《普通混凝土力学性能试验方法标准》,将试件放在温度(20±2) ℃、相对湿度95%以上的标准养护室中养护28 d。利用ZIZ-QC-400取芯机施工直径为20 mm、深度为55 mm的压裂孔,将预先加工好的压裂管放入压裂孔内,并用环氧树脂AB胶进行封孔。

考虑试件的滤失问题,根据参考文献[20]的试件的单位面积初滤失量值,确定实验中水力压裂的流量分别为40、50、60、70 mL/min。

2.3 实验流程

1)标定好试件方向,将试件放入压裂室中,在试件四周4个面每个对角线上分别布置2个声发射探头;

2)开始加载三轴压力至额定值以模拟试件真实的应力状态;

3)启动泵注系统和数据采集系统,实时采集并记录实验数据;

4)压裂液由实验装置漏出时,数据采集系统停止工作,卸载围压至0 MPa;

5)取出试件,沿着表面裂隙将试件剖开,观察红色示踪剂分布,观察并记录试件的裂隙情况;

6)通过泵压力数据、声发射信号、裂隙宏观扩展情况对压裂效果进行分析。

3 结果与分析

3.1 泵压力及声发射定位特征

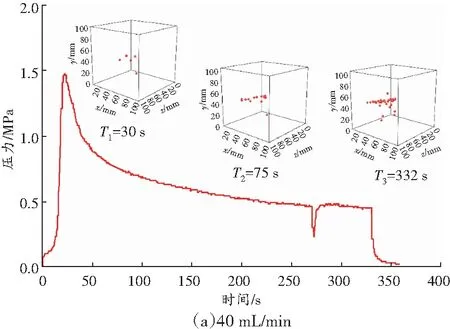

不同流量的泵压力曲线和压裂过程中不同时刻的声发射信号定位图如图3所示。

图3 不同流量泵压力曲线及声发射信号定位图

由图3可知,所有试件压力曲线的变化趋势相近,都经历了储液─上升─下降─稳定4个阶段。分别选取压力曲线的破裂压力、1/2破裂压力及稳定压力时(标记为T1、T2、T3时刻)的声发射信号定位图,考察分析不同时刻水力压裂裂隙扩展情况。

相同实验条件下,不同流量的泵压力曲线各不相同。压裂液储满试件压裂腔体的时间不同,流量越大则储液时间越短。压裂液储满试件压裂腔体后,压力会迅速上升并达到试件破裂压力,流量越大则达到破裂压力的时间越短,对应压力曲线斜率越大;破裂压力大小也各不相同,流量为40、50、60、70 mL/min时对应的试件破裂压力分别为1.48、1.95、3.68、4.29 MPa,破裂压力随流量增加而增大。试件破裂之后,泵压力持续下降,下降到一定程度后进入稳定阶段,此阶段泵压力在某一很小区间内波动。压力下降阶段,流量越大则压力下降的速度越快。这是由于流量越大,试件破裂瞬间形成的裂隙体积也越大,会形成更大的储液空间,导致压力下降快。稳定压力阶段,泵压力主要克服试件裂隙的摩擦阻力,实验结果表明稳定压力随着流量的增加而增大,即不同流量条件下的压裂实验完成后试件裂隙的摩擦阻力随流量的增加而增加。

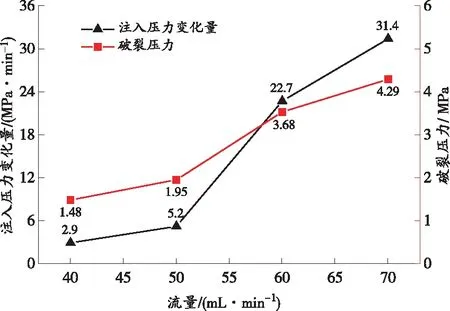

本实验采用相同材质的试件,其力学参数均相同,式(1)中E、J、ν均是定值,压力变化量主要受注入压力和试件所受地应力共同作用影响。试件所受的应力环境亦相同,故流量引起的注入压力变化量决定了压力变化量。取单位时间压力上升大小为流量引起的注入压力变化量,不同流量引起的注入压力变化量和试件破裂压力如图4所示。

图4 试件破裂压力、注入压力变化量与流量关系曲线

由图4可知,随流量增加,注入压力变化量呈增加趋势。式(1)中切向应力变化量与压力变化量成正比,切向应力变化量随流量增加而增大。试件破裂压力随流量增加而增加,与流量引起切向应力变化的理论计算结果一致。

选取的不同时刻声发射信号定位图可以清晰地反映裂隙的扩展过程。T1时刻,即压力达到破裂压力时,所有试件在中心位置均产生声发射信号。1#、2#和3#试件的声发射信号主要分布在xz平面内,垂直方向的信号极少,而4#试件的声发射信号均沿着y轴方向分布,这是由于流量过大,使试件压裂腔体内部压力过大导致裂缝沿压裂管方向扩展,直至试件被破坏。T2时刻,1#、2#和3#试件的声发射信号主要集中在最大主应力方向,随着流量增加,声发射信号在y轴方向的分布呈增加趋势;4#试件裂缝继续沿着y轴方向扩展,在xz平面声发射信号分布很少。声发射信号在最大主应力方向只分布在压裂管的一侧,这可能与试件三轴应力的加载方式或裂隙起裂的位置有关。随后声发射信号基本沿着T2时刻的分布方向继续产生。

3.2 水力压裂裂隙扩展面积

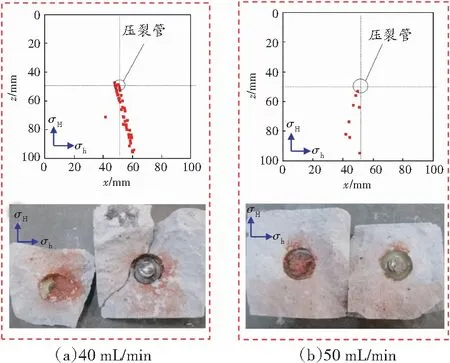

结合声发射定位信号在xz平面的投影与染色剂在试件内的分布情况,可有效反映水力压裂裂隙扩展面积,如图5所示。

图5 水力压裂裂隙扩展面积

根据图5中试件剖开后染色剂的分布情况,测量染色剂侵染试件的长和宽,可计算出裂隙扩展的大概面积。1#试件声发射信号主要分布在xz平面中最大主应力右偏15°处,在最大主应力方向红色染色剂呈长方形分布,面积约为30 cm2;2#试件声发射信号数量较少,在xz平面中最大主应力方向左偏10°呈直线形分布,与1#试件声发射信号分布保持一致,红色染色剂基本充满了压裂管最大主应力方向一侧,其面积约为50 cm2;3#试件声发射信号分布在xz平面中的面积最大,红色染色剂侵染了整个试件,呈长方形分布,其面积约为95 cm2;4#试件声发射信号集中在xz平面压裂管周围,基本没有扩展,剖开试件后发现,裂隙沿着压裂管方向导通试件底部导致压裂液漏出,其面积最小,约为15 cm2。水力压裂裂隙面积随流量先增加后减小。

综上所述,流量对水力压裂裂隙扩展面积的影响至关重要,提高水力压裂液流量可以增加裂隙扩展的面积,有助于形成裂隙网络,但当流量过大时,破裂压力增高容易形成形态单一、扩展范围小的裂隙,不利于形成裂隙网络。

4 结论

1)相同实验条件下,水力压裂液不同流量引起的注入压力变化产生了不同的破裂压力,流量与注入压力变化量、破裂压力呈正相关关系。

2)不同流量的泵压力曲线都经历了储液─上升─下降─稳定4个阶段;流量越大则储液时间越短、压裂曲线上升和下降的周期越短、稳定压力越高。

3)裂隙扩展面积随流量增加而增加,当流量为 60 mL/min时,裂隙扩展的面积最大,压裂效果最佳;但当流量超过 60 mL/min 时,容易形成形态单一、扩展范围小的裂隙网络,水力压裂效果会明显降低。