综采工作面顶板围岩应力特征相似模拟研究

郝 学,胡祖祥,邢立奋,徐小奔

(1.煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001; 2.安徽理工大学 能源与安全学院,安徽 淮南 232001;3.山西平遥县兴盛煤化有限责任公司,山西 平遥 031100)

我国煤矿经过长期大规模的开采,浅部资源日益枯竭,深部资源开采已成为常态,随着采深及煤层复杂程度的增加,开采时必然会导致矿井冲击地压等动力灾害发生频率增加[1-5]。开采煤层时原岩应力状态遭到破坏,在应力重新平衡的过程中,覆岩产生弯曲、断裂和垮落,使岩层及地表产生移动、变形和破坏,此时煤体变得较为脆弱,瓦斯浓度及渗流方向难以控制,由此可能会带来一系列灾难性后果[6-10],给煤层开采区巷道的布置和维护,以及矿区安全高效生产带来诸多不利影响。

许多学者针对地应力及围岩应力进行了大量研究:康红普等[11]在潞安矿区中运用水压致裂法对地应力进行了测量,形成了一套与煤巷锚杆支护相配套的快速地质力学测试系统;崔世海等[12]利用光栅式应力传感器实现了对巷道围岩压力的实时自动监测;谢广祥等[13]通过对采场围岩宏观应力壳演化规律进行了探索,得出应力壳演化是工作面推进过程中采动高应力在围岩空间的动态平衡过程的结论;孔德森等[14]通过计算软件对深部巷道围岩在复合应力场中的稳定性进行了数值分析,发现巷道底板不论在何种应力状态下,其变形和发生塑性破坏的程度都比较高;郭启良等[15]在大量地应力实测工作中,得出当地壳应力场中各方向应力不等时,水压致裂裂缝的方向定位于最大水平主应力方向上的变化规律;欧阳红承[16]通过观测煤层瓦斯压力变化和围岩应力变化的情况,确定了突出煤层上保护层开采的保护范围及保护效果。目前的研究主要集中于地应力及宏观采动应力的变化规律,对具体综采工作面顶板围岩应力特征变化规律研究相对较少。笔者采用相似模拟的方法对开采过程中围岩应力特征进行研究和分析。

1 工程概况

以淮南矿业集团谢桥矿1232(1)综采工作面为研究对象。该工作面位于西翼C组 (11-2~13-1煤层)采区11-2煤层西翼三阶段,地面标高为+20.5~+29.5 m,工作面标高为-540.6~-604.3 m,工作面倾斜长约154 m。煤的密度1.40 t/m3,煤层平均倾角13°,平均煤厚2.49 m,日进度8 m。该工作面煤层直接顶为平均厚度3.32 m的泥岩、砂质泥岩,直接顶上方为平均厚度6.24 m的细砂岩,煤层直接底为平均厚度2.35 m的泥岩,老底为1.76 m的粉细砂岩。

2 建立相似模拟模型

2.1 实验装置

实验装置为长4.2 m平面模拟实验架,按照比例 1∶100 设计。实验室实际模型尺寸:长×高×宽为420 cm×200 cm×25 cm。模拟岩层以煤系地层为主,对厚度在0.5 m以上的岩层采用分层模拟,将不足0.5 m厚的岩层与邻近岩层合并综合模拟。平面模拟实验架的四周采用槽钢进行约束,将相应比例厚度的黄土层和铁砖铺设在上方自由端,实际模型如图1所示。DM-YB1820动静态应变测试系统如图2所示,其是目前国内进行动静态应变测试的一种性价比较高的新型精密仪器,可测量应力应变、拉压力、压强、转矩等物理参数。铺设模型时,在工作面煤层和岩层中设置应力测点,将测点与仪器槽口相连接,最终在计算机内进行数据汇总。

图1 EWM二维模拟实验台

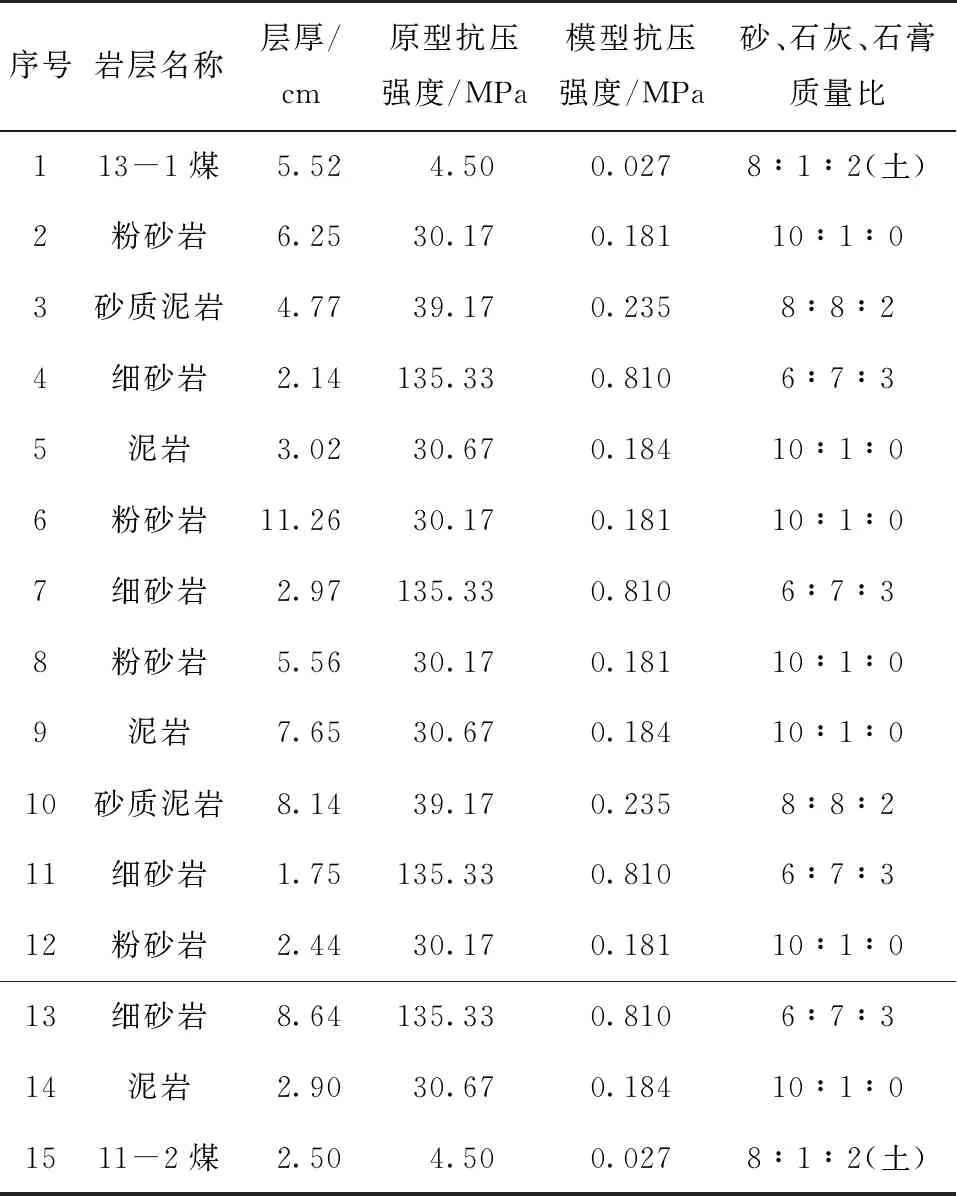

2.2 相似材料和配比

实验采用细砂、石膏、石灰作为主要相似材料。以相似理论为基础,依据矿区煤岩层岩性和大量不同实验配比资料,选定的各模型材料最佳合理配比如表1所示。

表1 实验模型材料配比

各分层材料用量按下式计算:

G=Lbhγ

(1)

式中:G为模型分层材料总质量;L为模型长度;b为模型宽度;h为模拟分层厚度;γ为模拟分层材料的密度。

2.3 模型设计

实验以相似三定理为基本依据,根据模拟煤矿的岩层岩性及工作面条件,确定相似常数。

1)几何相似常数。根据工作面的条件和实际岩层情况,确定几何相似常数Cl=1/100,模拟高度2.37 m,用人工加压的方法代替其他高度的岩层总量。

2)容重相似常数。根据煤矿的地质资料、力学性质,取容重相似常数Cγ=1/1.67。

3)应力相似常数。根据几何相似常数和容重相似常数,取应力相似常数:

Cσ=ClCγ=(1/100)×(1/1.67)=1/167

(2)

4)时间相似常数。由于几何相似常数Cl=1/100,所以取时间相似常数:

(3)

5)相似模拟岩层开挖受实验台实际尺寸的限制,无法从开挖工作面一直模拟到地表,用人工加压的方法对未模拟到的岩层进行补偿,重力补偿载荷如下:

qml=CγClγp(H-Hm)=7.166 t/m2

(4)

式中:γp为上覆岩层的平均密度,取其平均值 2 500 kg/m3;H为煤层的埋深,取570 m;Hm为上覆岩层的厚度,取91.32 m。

已知重力补偿载荷为7.166 t/m2,实验装置长为4.2 m、宽为0.25 m,根据模拟实验台的横截面面积可计算出模型需加载荷为:

G=7.166 t/m2×4.2 m×0.25 m=7.52 t

(5)

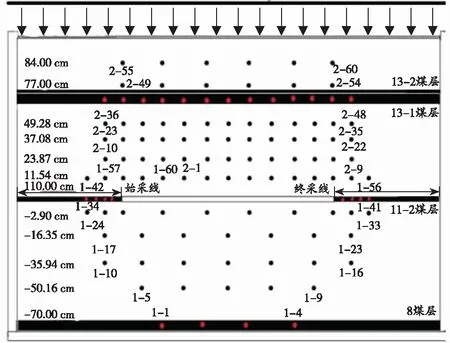

2.4 应力监测点布设

相似模拟模型模拟范围下至8煤层底板以下12.12 m,上至13-1煤层顶板以上18.3 m,共计 44层,总厚度为197.5 m。模拟11-2煤层开采时,煤层围岩应力分布规律。实验模型中分13层共布设120个应力监测点,应力监测点自8煤层向上编号依次为1-1到2-60,各个监测点具体布置如图3所示。

图3 实验应力监测点布置图

3 实验过程及结果分析

3.1 实验过程

模型制作完成,放置15 d左右进行风干,待模型达到实验强度后,在模型顶部施加垂直载荷,载荷施加结束后即可开始11-2煤层的开采,从始采线位置开挖至终采线位置。在距边界50 cm处掘进开切眼,沿工作面走向推进200 cm,在模型上推进速度近似为4 cm/h。根据应变测试系统监测到的数据,得出工作面开采过程中煤层及上覆岩层的超前支承压力变化规律。

3.2 顶板岩层垮落演化规律

顶板岩层垮落高度及发育形态对围岩应力变化有相应的影响,工作面推进不同距离时的岩层垮落示意图如图4所示。

(a)工作面推进至50 m时

由图4可见,随着工作面不断推进,上覆岩层垮落高度不断增大,垮落带及断裂带呈不断向上发展的规律。在工作面向前推进的过程中,直接顶暴露面积不断增大,在重力作用下顶板弯曲下沉,由于直接顶相对于基本顶的变形量更大,因此产生离层现象。当工作面推进至50 m时,在基本顶自重和上覆岩层作用下,砌体梁结构平衡失稳,基本顶初次来压,受基本顶破断岩块回转影响,工作面顶板下沉,此时垮落高度为10.50 m,垮落角为68°,基本顶与上部岩层离层间隙增大,裂隙密度达到最大;初次来压后断裂带岩层结构始终经历“稳定—失稳—稳定”的变化,形成周期来压,当推进至75 m时基本顶第二次周期来压,垮落高度23.87 m,此时顶板下沉量增大,上方断裂带失稳,基本顶产生竖向裂隙并向上延伸,随着开采继续进行,使得原本属于基本顶的那部分岩层进入到垮落带中;当推进至120 m时,垮落高度继续增大至56.40 m,垮落角66°,上覆垮落岩层沿层理方向有向工作面下方下滑趋势;当推进至160 m时,上覆岩层继续向下垮落,垮落带中纵向裂隙发育充分,此时裂隙已发展到完全形态,断裂带也已演化至最大发育高度,此时垮落高度67.00 m,垮落角68°,垮落带与断裂带呈台阶式发展,垮落区域基本呈现为等腰梯形形态。

3.3 工作面推进不同距离时煤层内应力变化规律

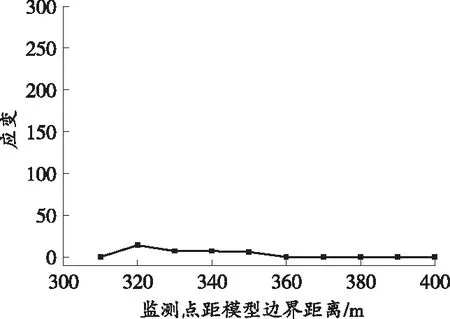

为分析超前支承压力随工作面推进时的变化情况,绘制出11-2煤层内各测点应变片数据的变化曲线,如图5 所示。

图5 工作面推进不同距离时煤层内的应变量变化曲线

由图5可见,工作面初采时,开切眼前后煤体中应力重新分布,此时煤体处于弹性状态,在距离开切眼10 m处 1-37 测点开始受到影响,说明此时煤体承载能力较低,受采动影响较大,煤体内原有裂隙进一步扩展发育衍化出新的裂隙,结构体的转动及结构面的滑移导致内部空洞不断扩大,工作面前方20 m处煤体受到采动影响。随着工作面推进,当应力达到屈服点后,煤体变形进入塑性变化阶段,先后影响到1-36、1-35 测点,当工作面推进至30 m时,距工作面70 m处的1-34测点应力增加。由此可知,在工作面推进过程中煤层前方70 m范围内受到采动应力影响。

煤体内最大应力值随着工作面推进不断升高,应力增量在推进100 m后逐渐减缓并趋于稳定。自煤层开采直到开采结束前,监测到1-37、1-36、1-35、1-34测点最大应变量分别为192、169、131、107,开采后上覆岩层大部分都是半拱式的“煤壁—已垮落的矸石”支撑体系支撑,因此煤壁一端支撑着因离层而导致暴露岩层的大部分重量。煤壁内的压力随直接顶跨度的增大而增大,在初次来压前,煤壁内的支承压力达到了最大值,因而煤帮变形塌落,通常将其作为工作面顶板来压的一个重要标志。回采引起的应力场是连续的,以相同趋势的压力波向前推进,所以各测点的增长趋势相同。

3.4 工作面推进不同距离时顶板围岩应力变化规律

在测得2-23至2-35各监测点处应变片数据后,分别绘制出推进不同距离时的应变量变化曲线,如图6所示。

(a)工作面推进30 m时

由图6可见,沿煤层走向看,工作面前方煤岩体均经历了由原岩应力到应力升高再到应力降低的过程。其中原岩应力区分布于80 m范围之外,距煤壁较远;煤体越靠近开采面强度越低,集中支承压力向煤体内部转移,受断层构造、老巷切割等因素影响,工作面前方应力会重新分布,有时会出现应力叠加,直到某一半径处大于或等于集中应力,其中10~80 m内为应力增高区;在工作面前方10 m范围内为应力降低区,在此区域内煤岩体发生屈服,煤体破碎导致内部产生大量裂隙,孔隙率增大,此时该区域已不能承受较大的应力作用,因此应力较低。工作面前方3个区域随回采工作的进行不断扩大,当工作面推进至30 m时,应力降低区为工作面前方7 m内,应力增高区为7~76 m;当工作面推进至150 m时,工作面前方10 m范围内为应力降低区,应力增高区为10~80 m。

各曲线应力峰值点距煤壁10~12 m,超前支承压力峰值随工作面的推进逐渐增大。当工作面推进至30 m时,最大应变量为14,应力集中系数k为1.59,峰值点距煤壁10 m,此时工作面前方煤体内应力较小;当推进至50 m时,随着直接顶暴露面积不断增大,在达到极限跨距时直接顶开始垮落,老顶产生裂隙破断、支撑能力减弱,支承压力超过煤壁边缘煤体的承压强度,工作面煤体进入塑性破坏状态,此时最大应变量为62,应力集中系数为1.83;当推进至120 m时,煤体水平挤压力增大,由单向压缩状态逐渐变为三向应力状态,煤体抗压强度逐渐增高最终形成三铰拱式的平衡;当推进至150 m时,工作面前方12 m处出现应力峰值,最大应变量为292,与推进至 120 m 时相比,应力峰值上升速度减缓,应力集中系数k为3.47,其中应力集中系数超过1.2的区域在工作面前方5~50 m内。随着工作面的推进,上覆岩层垮落高度逐渐增大,煤层破碎带范围不断增大。

4 结论

1)以淮南矿业集团谢桥矿1232(1)综采工作面为工程背景,通过相似模拟实验,对综采工作面顶板围岩应力进行了监测,可以得出超前支承压力峰值、超前支承压力影响范围及“三区”范围随工作面推进不断增大的变化规律,可为两淮矿区煤层实际开采提供一定理论指导。

2)随工作面不断推进,顶板围岩离层、垮落等现象的发生使岩体结构产生变化,进而导致煤岩体内应力重新分布,应力增高区域宽度增加,应力峰值不断向煤壁深部移动。上覆岩层最大垮落高度为 67.00 m,超前支承压力峰值距工作面10~12 m,最大应变量为292,应力集中系数k为3.47,超前支承压力影响范围为煤层前方70 m内。

3)采煤工作面前方明显分为原岩应力区、应力增高区和应力降低区,且随工作面的不断推进“三区”范围是不断扩大的,通过对“三区”范围的研究,可为开采过程中岩体内部应力的控制及支护设计提供依据。