中近距离下伏工作面采动条件下巷道加固技术研究

杨永刚

(安徽省煤炭科学研究院,安徽 合肥 230001)

动压巷道由于受到邻近工作面的采动影响,巷道处于采空区顶板垮落“大结构”环境之中,采空区侧向支承压力、超前支承压力等作用于动压巷道,造成动压巷道支护困难[1-4]。国内关于动压巷道支护理论与技术的研究主要聚焦在采区动压巷道包括沿空掘巷、沿空留巷及跨采巷道等方面[5-8],这类巷道主要是受到工作面采动集中应力的影响表现为巷道压力的增大,支护结构作用的对象是较为完整的围岩,采用合适的支护技术和支护方法巷道围岩大变形是可以控制的。

对于中近距离下伏工作面采动条件下的巷道,下伏工作面回采后采场围岩应力重新分布,此类巷道的破坏特征及程度与下伏工作面相对空间位置及工作面回采过程密切相关。此种条件下巷道支护的对象已不再是完整的岩体,而是可能已经出现离层、断裂甚至已经破碎的岩体,巷道围岩控制将极为困难[9-11]。

淮北矿区朱庄煤矿二水平南大巷处于拟回采的Ⅲ620工作面正上方,垂距为54 m,巷道走向与工作面回采方向平行。巷道整体处于下部工作面回采后垮落顶板之上,巷道变形极为剧烈。同时,因二水平南大巷为系统巷道,在下部工作面回采过程中还要满足巷道正常使用要求,巷道支护安全要求高。随着开采强度的逐年加大,淮北矿区类似条件的巷道将变得越来越常见,而此类巷道支护困难,维护费用高,其变形控制已成为直接影响矿井安全高效生产的制约因素之一。因此,研究中近距离下伏工作面采动条件下巷道支护与围岩变形控制技术是淮北矿区各矿井动压巷道变形控制中一个亟待解决的关键技术课题。

1 工程地质条件

Ⅲ620工作面为朱庄矿三水平Ⅲ62采区上部第一个工作面,工作面平均倾斜长150 m,工作面平均走向长度820 m。煤层厚度为2.1~3.2 m,平均厚度2.6 m,倾角2°~9°,平均倾角6°,上覆3、4煤层均已回采完毕。二水平南大巷位于Ⅲ620工作面顶板上方53 m,两者走向相同。根据64-4钻孔柱状图,该巷道位于6煤顶板54 m的粉砂岩层位内,粉砂岩层厚6.5 m;巷道底板为4.3 m砂岩和12.0 m粉砂岩;巷道顶板为3.9 m铝质泥岩,灰色见紫色斑块及白色粗鲕子,含大量云母片;其上为2.05 m砂岩,灰色细粒性硬矿物,以石英为主;再其上为10.6 m泥岩。

现有的二水平南大巷为系统巷道,断面形式为三心拱,巷道宽×高=3 800 mm×2 600 mm,净断面面积为8.6 m2。采用砌碹支护,碹体采用料石,厚度300 mm。根据Ⅲ620工作面采前现场调研情况,碹体与围岩之间普遍留有200~300 mm的空隙,两者接触不实,且围岩存在风化破碎现象。

2 相似模拟实验研究

2.1 实验技术参数确定

模型原始参数取自朱庄矿二水平南大巷及下部Ⅲ620工作面综合柱状图及试验区域的地质资料。以Ⅲ620工作面回采、二水平南大巷为主要研究对象,模拟煤层平均厚度2.6 m。主要考虑Ⅲ622工作面(面长200 m)回采、Ⅲ620工作面(面长150 m)回采及两侧边界。选取几何相似常数为100,容重相似常数为1.6,根据相似理论确定如下相似常数:应力及强度相似常数为160,时间相似常数为10。选用长×高×宽为3 000 mm×2 000 mm×250 mm的平面模型支架进行模拟。

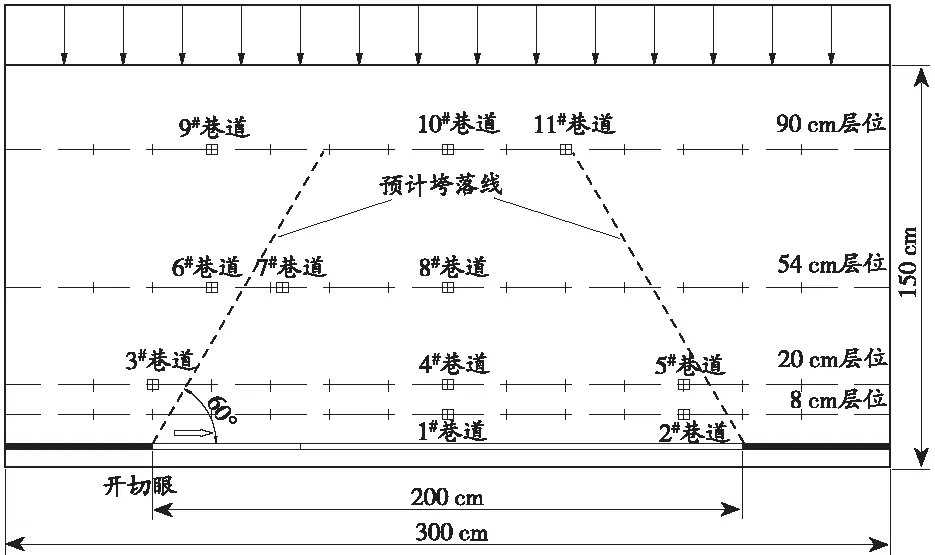

为研究不同层位巷道变形破坏特征,模型高度方向上,分别在拟回采工作面上方垮落带、断裂带、弯曲带布置巷道。本次模拟实验共设置11条巷道,具体位置如图1所示。模型水平方向上,1#、4#、8#、10#模拟巷道位于模型中部、工作面正上方,其余巷道分布于预计垮落线(预计垮落角60°)附近10 cm左右。

图1 工作面回采与巷道模型示意图

1)岩层相似材料确定。岩层模拟选用石膏、大白粉为胶结材料,河沙为骨料,采用直径D=1.4~5.0 mm的粗云母作为层间裂隙、节理等弱面模拟材料[12-14]。通过材料配比力学性能测试实验,综合确定各类岩层的配比设计。

2)支架相似材料选择。根据强度相似比,在实验室内对U型钢支架模拟材料进行选材实验。通过对铝、铜、锡、铅、木材等多种材料的直径、强度、弹性模量等相关参数力学测试,在测试分析的基础上选取铅皮制作的模型支架作为模拟材料,支架采用三段式结构进行模拟,以模拟支架的可缩性能,如图2所示。

图2 模型支架及其安装照片

2.2 模型开挖与观测

1)以实际工作面平均推进速度5 m/d为基准,在实验过程中严格遵守前述相似定律进行开挖,每2.4 h开挖一次,每次开挖5 cm,回采长度2 m。

2)为研究不同层位巷道围岩的稳定特征,沿模型高度方向共设置11条巷道,分别位于“Ⅲ620工作面”煤层上方8 m(垮落带)、20 m(断裂带)、54 m(巷道层位)、90 m(弯曲带)。

3)采用全站仪观测工作面推进过程中采空区顶板不同层位岩层位移特征,分别在垮落带、断裂带和弯曲带内布置位移测点,分别位于“Ⅲ620工作面”上方8、20、54、90 m层位,共计34个测点。

4)采用光纤光栅位移测量系统对不同层位的巷道围岩微位移进行观测,同时采用照相、素描、测量等方法,研究分析实验巷道随工作面回采距离与巷道围岩位移稳定之间的关系,以及巷道周边裂隙发育规律特征。

2.3 相似模拟结果与分析

1)工作面来压及顶板运移规律。工作面回采过程中老顶初次垮落步距50 m左右,周期来压步距在5~15 m内;工作面上覆岩层的垮落带高度为 10~13 m,断裂带高度为26~35 m,顶板岩体离层的产生、发展随工作面回采而不断扩大,离层不断向上传递,但始终位于采空区正上方岩体中。顶板裂隙发育高度与工作面推进度呈高度线性相关,其关系式为y=0.56x-17.6。

2)巷道稳定与工作面回采过程空间关系。按“竖向三带”划分时,在2.6 m模拟采厚的情况下,垮落带内的巷道受顶板岩层垮落影响,底板或两帮离层裂隙会达到1.5 m左右甚至更大,巷道受到严重破坏,不能维护巷道空间的稳定;断裂带内由于岩层具有分组不均匀下沉的特征,巷道若布置在分组下沉区域内,围岩裂隙发育程度较低,采用合适的支护时能够维护巷道空间的稳定,但当巷道布置在不分组下沉区域,巷道两帮或底板仍会产生较大的离层,并产生较大的水平错动,巷道整体稳定性受到严重影响,此时选择合适的支护就成为重点;弯曲带内的岩体表现为整体下沉,分层剪切错动进一步减小,布置在其中的巷道受采动影响较小,围岩破坏不明显,采用合适的支护方式能够维护巷道空间的稳定。不同层位巷道破坏特征实验照片如图3所示。

(a)垮落带内 (b)弯曲带内

3)巷道稳定与工作面回采过程时间关系。处于弯曲带内的巷道的变形及稳定时间主要受采空区顶板离层发育程度影响,从根本上说是受周期来压步距、垮落角及离层岩体蠕变时间控制。当工作面回采产生的顶板离层未发育至该巷道层位,则巷道稳定;当工作面推进至巷道与煤层垂直间距1倍左右距离时,巷道开始发生变形,工作面继续推进至顶板来压时,顶板产生较大范围移动,此时巷道围岩位移发生剧烈变化;当工作面推过该巷道105~150 m 后(本实验中6#巷道工作面推进约150 m,7#巷道工作面推进约105 m),随着顶板垮落高度继续增大,离层裂隙向浅部发展,下部离层裂隙被逐渐压实,巷道围岩变形速度趋缓。

4)覆岩垮落特征与巷道支护方式选择的关系。位于采空区上覆岩层内部巷道支护方式的选择应首先考虑所处层位。位于断裂带内或垮落线上的巷道,巷道围岩可能会发生较大的水平离层或错动,且离层量较大,常规的锚杆锚索支护可能受岩层断裂“大结构”影响而被破坏,单一U型棚支护可能受离层影响而与顶板脱离导致支护失效,此时应考虑锚杆支护与U型棚支护的组合;弯曲带内的巷道,岩体离层量较小,可以考虑锚梁网支护,但锚杆、锚索应有一定的可伸长量。

3 巷道加固技术

3.1 加固对策

根据相似模拟实验结果,朱庄矿二水平南大巷位于 Ⅲ620 工作面上覆岩层弯曲带内,巷道可能出现离层破坏,采取采前架棚降低围岩破坏程度,采后注浆重构围岩结构的技术措施是能够满足巷道加固需求的。

1)采前架棚预加固。在下部Ⅲ620工作面回采前,架设U29型钢支架,使其与碹体共同承载,同时防止碹体垮落,减少破坏后修复工作量。

2)采后碹体壁后注浆,围岩重构。受下伏工作面采动影响,碹体破坏,其与围岩体之间空隙进一步增大,围岩受力状况更为恶化,喷浆后再进行碹后注浆,一方面改善碹体与围岩的接触状态,消除壁后的偏载荷和点载荷作用,改善了围岩及碹体的整体作用;另一方面修复围岩,改善其完整性,充分发挥围岩自稳能力。

3.2 巷道加固方案

3.2.1 架棚加固

在Ⅲ620工作面回采之前完成加固,巷道加固设计方案如图4所示。

(a)巷道加固设计方案

1)清除巷道围岩表面已经破坏、破碎的碹体或岩体;

2)金属网背护。架棚前铺设金属网,其采用8#铁丝编织而成、孔径不大于40 mm。金属网背护围岩表面,相邻金属网相互搭接,搭接长度不小于 100 mm,并在搭接处用14#铁丝扎牢;

3)U型棚支护。按规定架设U 29型棚,压紧金属网。U型棚由3段组成,顶板一段长度3 400 mm,两帮长度2 530 mm,两段之间搭接长度不小于400 mm,搭接段采用2副卡缆连接。棚距700 mm,棚档间采用废旧工字钢、槽钢等材料背护围岩;布置5组拉杆,分别位于巷顶、肩窝及两帮(距底板400 mm),柱窝深度200 mm,柱底用16 mm厚钢板焊接穿鞋。

3.2.2 围岩重构

在Ⅲ620工作面回采之后施工。试验区段两端预先采用化学浆液注浆,形成隔离墙,防止在试验区段注浆过程中向外侧串浆、漏浆,封堵工艺施工后进行试验区段碹体壁后注浆,进行围岩重构。

1)注浆孔施工。注浆孔间排距1 600 mm×1 800 mm,每排布置5个浅注浆孔,浅孔孔深 600 mm,孔径32 mm,垂直岩面打入。浅孔注浆管规格:直径30 mm,长500 m。采用快硬水泥药卷封孔。

2)围岩表面喷浆。对巷道表面喷射混凝土砂浆,砂浆强度等级C30,喷层厚度100 mm,使喷层与碹体形成一个结合层,同时作为注浆时的止浆层。

3)浅孔注浆。注浆压力为1~2 MPa,注浆稳压时间3~5 min;因碹体壁后孔隙大,选用水泥砂浆注浆,浆液材料由以下几部分组成:PO42.5普通硅酸盐水泥、中粒河砂(细度模数2.0)、膨胀剂、减水剂、水。水泥、河沙、水的质量配合比为w水泥∶w砂∶w水=1∶2∶1,减水剂为水泥用量的3%,减水剂为拌合总量的1%。

3.3 矿压观测结果分析

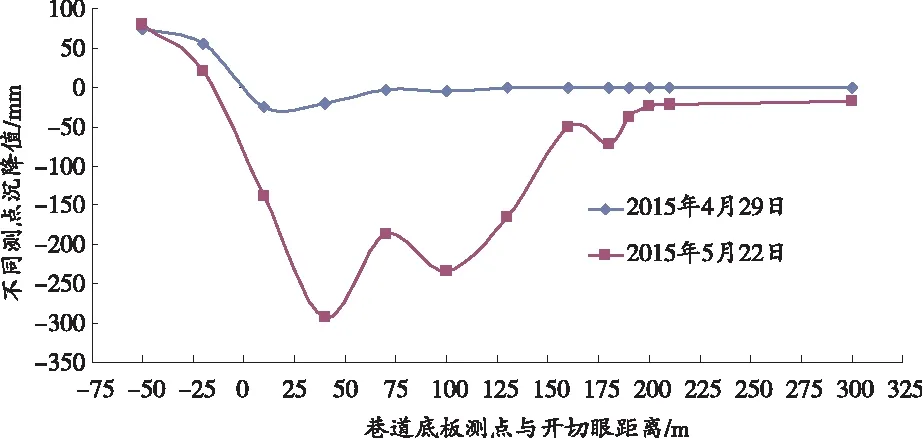

为研究Ⅲ620 工作面回采期间上部岩层沉降规律,利用井下防爆全站仪通过选取井下不受采动影响的不动点作为基站,对巷道内观测点(自Ⅲ620工作面开切眼垂线外侧60 m开始布置,每30 m一组测点)进行测量,观测二水平南大巷内各观测点的绝对空间位移,观测时间300余天。巷道变形观测曲线如图5所示。

(a)巷道沉降观测曲线

1)由图5(a)可见,受下伏Ⅲ620工作面回采影响,开切眼外侧60 m以内的测站未发生明显下沉;位于采空区上方的巷道发生了整体下沉,且滞后于工作面推进,滞后距离为16~30 m。巷道内最大沉降发生在位于距离开切眼40 m以远,底板最大沉降值为300 mm左右,且与工作面的推进度和工作面上覆岩层的垮落情况密切相关。

2)单一测点受采动影响产生剧烈变形阶段一般持续30~50 d,剧烈影响期两帮及顶底板最大变形速度基本在10 mm/d和15 mm/d左右,经历 60 d 左右的缓慢变形期之后变形趋于稳定。

3)巷道围岩受下伏工作面采动影响,未采取加固措施段巷道破坏较为严重,局部碹体垮落,给后期修护带来较大困难;采取加固措施的试验段巷道整体表现为帮部衬砌沿走向的张拉破坏,未出现碹体垮落现象,两帮相对最大位移量约为130 mm,顶底板移近量约为-160 mm。巷道在下伏Ⅲ620工作面采动影响后即进行了注浆重构围岩工艺技术施工,显著降低了巷道修复工程量。

4 结论

1)中近距离下伏工作面采动条件下上部巷道的稳定性与两者层位密切相关:垮落带内的巷道破坏严重,空间难以维持;断裂带内岩层具有分组不均匀下沉特征,巷道若处于分组下沉区域内时围岩变形较小,处于不分组下沉区域内时围岩裂隙较为发育,需选择合适的支护方法;弯曲带内的巷道受采动影响较小,围岩破坏不明显。

2)巷道的变形及稳定时间主要受采空区顶板离层发育程度影响,从根本上说是受周期来压步距、离层岩体蠕变时间控制。巷道变形起止阶段均发生在工作面与巷道层间距的2倍左右距离时。

3)试验巷道采取采前架棚预加固、采后碹体壁后注浆围岩重构加固方案,工程应用结果表明,巷道经受住了下伏工作面采动影响,保证了巷道采动影响期内的正常使用。