随机载荷下中置轴轿运半挂车车架疲劳耐久性分析

丁晓霖, 龚俊杰* , 邬世峰, 蒋彭正

(1. 扬州大学机械工程学院, 江苏 扬州 225127; 2. 扬州中集通华专用车有限公司, 江苏 扬州 225000)

随着轿运物流要求的不断提高,中置轴轿运车成为现代轿运行业的发展趋势. 半挂车车架是运输车辆底盘的主体结构, 其设计重量、强度、刚度和疲劳特性关系到整个轿运车架的质量水平,几何的不连续性导致车架构件存在多轴应力, 且应力集中导致结构件的疲劳失效[1], 因此提高车架的疲劳强度极为重要.近年来,国内外学者结合有限元法及多体动力学仿真技术,对不同结构车架的耐久极限进行研究.吴道俊等[2]利用计算机辅助工程(computer aided engineering, CAE)技术分析车架疲劳薄弱部位, 采用拓扑优化将车架危险点的寿命提高了62倍; Monsalve-Giraldo等[3]利用参数差值评估了单个短期条件下多维积分所需的风浪载荷疲劳损伤数值; 柴山等[4]通过对5种钢板悬挂等效模型的分析, 发现有无副簧的钢板悬挂可通过等效弧形薄板与副簧约束方程准确模拟; Li等[5]数值分析了水斗式水轮机叶片应力疲劳,给出了寿命周期、损伤、von Mises应力和平均双轴率结果,以评估叶片在腐蚀介质下的设计、运行性能.本文拟通过建立车架有限元模型,找出半挂车车架寿命的薄弱部位,为车架结构的优化提供可靠依据.

1 有限元分析

1.1 模型建立

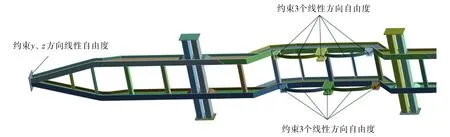

图1 车架有限元模型及约束条件Fig.1 Finite element model and constraints of the semi-trailer frame

1.2 损伤热点

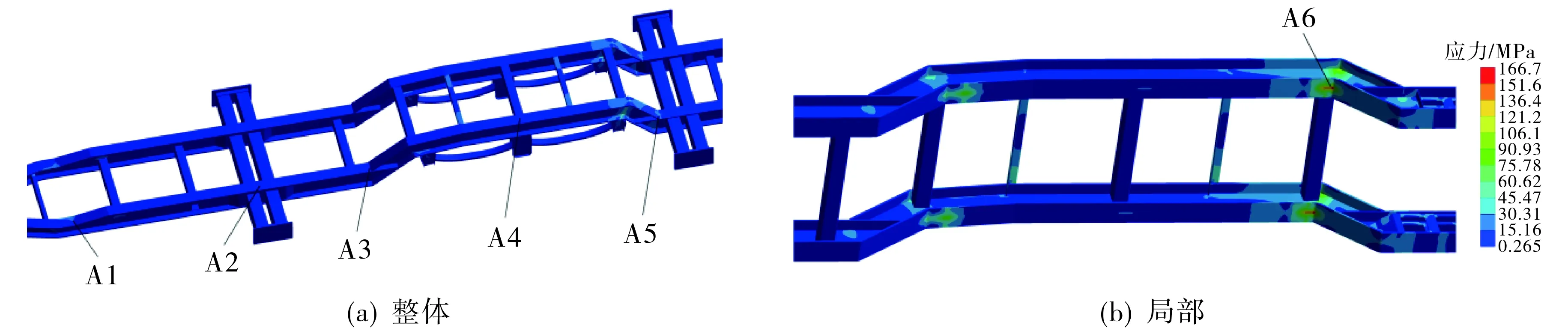

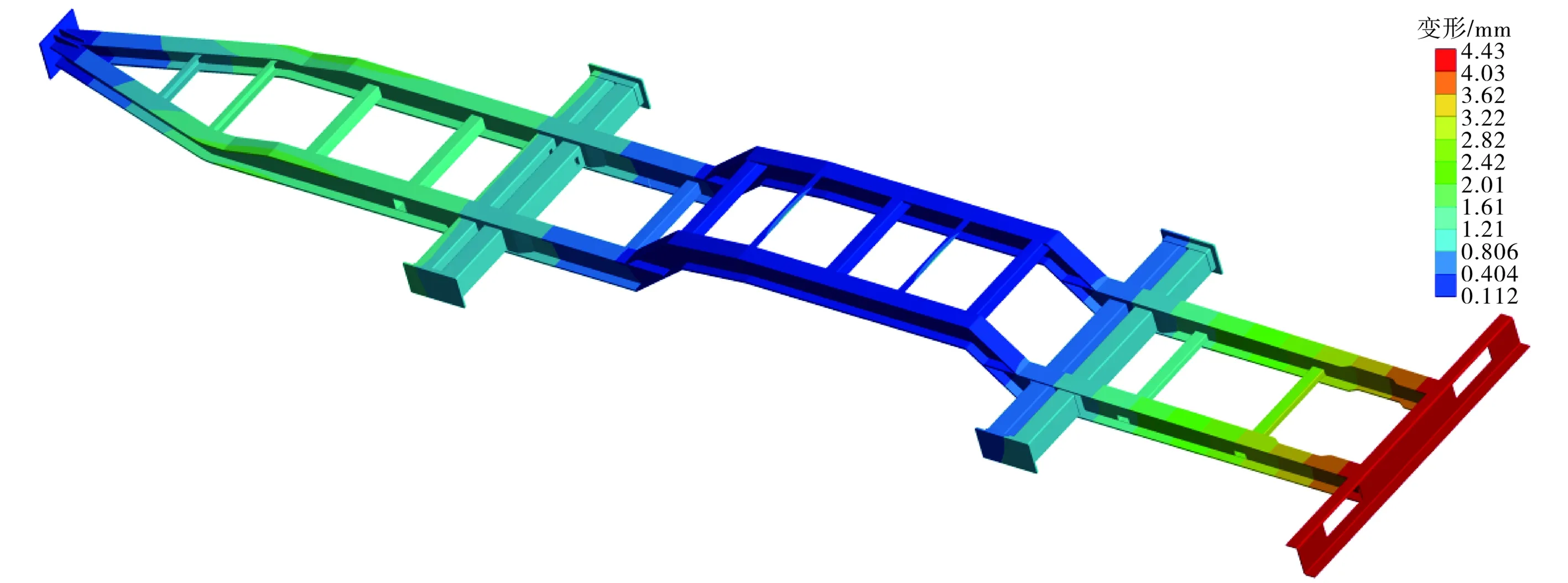

考虑到运输5台1.8 t重的车辆(上层2台,下层3台)放置在车架纵梁与支撑立柱上部的覆盖件上, 故在纵梁与支撑立柱处分别施加52.9和35.3 kN的均布载荷, 有限元计算结果如图2~3所示.结果显示,车架主体的等效应力为15.16 MPa; 损伤热点位于纵梁后拐点底部, 其等效应力为166.7 MPa, 低于材料的屈服极限; 车架最大变形量为4.43 mm.

图2 车架应力云图Fig.2 Stress nephogram of the semi-trailer frame

图3 车架变形云图Fig.3 Deformation nephogram of the semi-trailer frame

2 静应力测试

3 疲劳分析

3.1 载荷频率

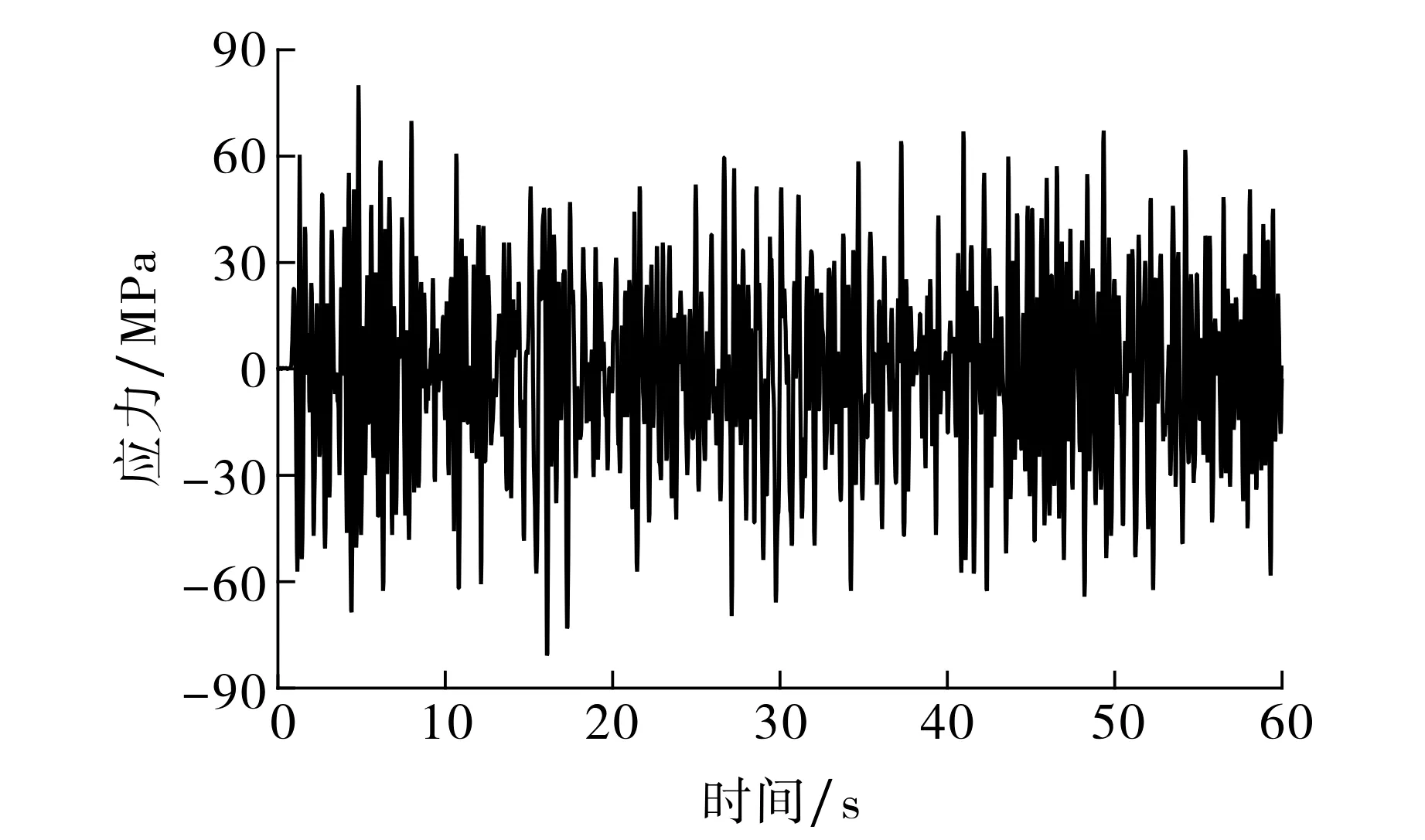

载荷数据定义了车辆的使用环境,该型轿运车辆经常行驶于道路条件较好的路面,跑车试验时控制车速为60 km·h-1,测取试验场水泥路段1 min内的应变波形,经计算,损伤热点A6的主应力谱如图4所示.

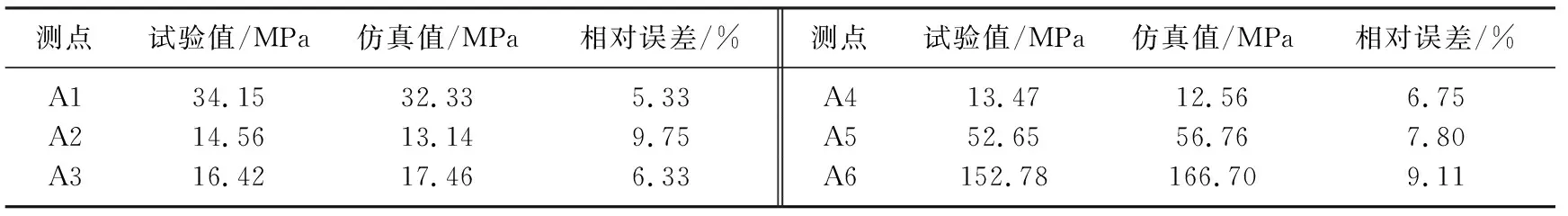

表1 半挂车架静态应力测试值与仿真值

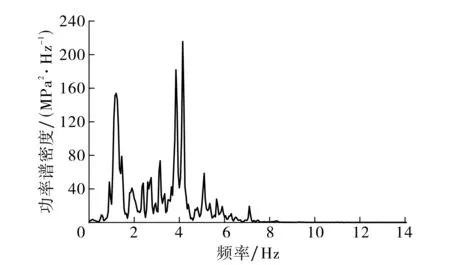

应力谱的变化频率接近半挂车架固有频率的85%~115%时,会引起半挂车架共振,造成车架损伤叠加,缩短车架疲劳寿命[6].图5为A6测点应力历程的频域特征图.由图5可知,应力信号频率集中在10 Hz内,共振频率为1.5和4 Hz.表2为半挂车架模态分析结果.结果显示,车架固有频率远高于载荷作用频率; 因此, 可忽略共振损伤的叠加效应.

表2 半挂车架模态分析

图4 A6测点主应力谱Fig.4 A6 point stress spectrum

图5 A6测点载荷功率谱密度分析Fig.5 PSD analysis of A6 point

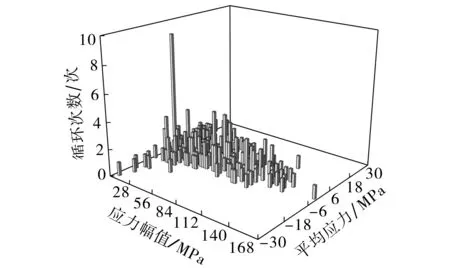

3.2 雨流统计

雨流统计广泛应用于工程分析,可生成符合材料的应力-应变迟滞回环,进而得出载荷的幅值与均值[7].本文利用nCode Design Life疲劳分析软件统计载荷谱的循环次数,测取的应力谱经雨流统计后, 生成载荷均值、幅值及循环次数的三维数据.图6为载荷谱雨流统计直方图.从图6可以看出,其应力均值符合正态分布.

3.3 应力疲劳准则

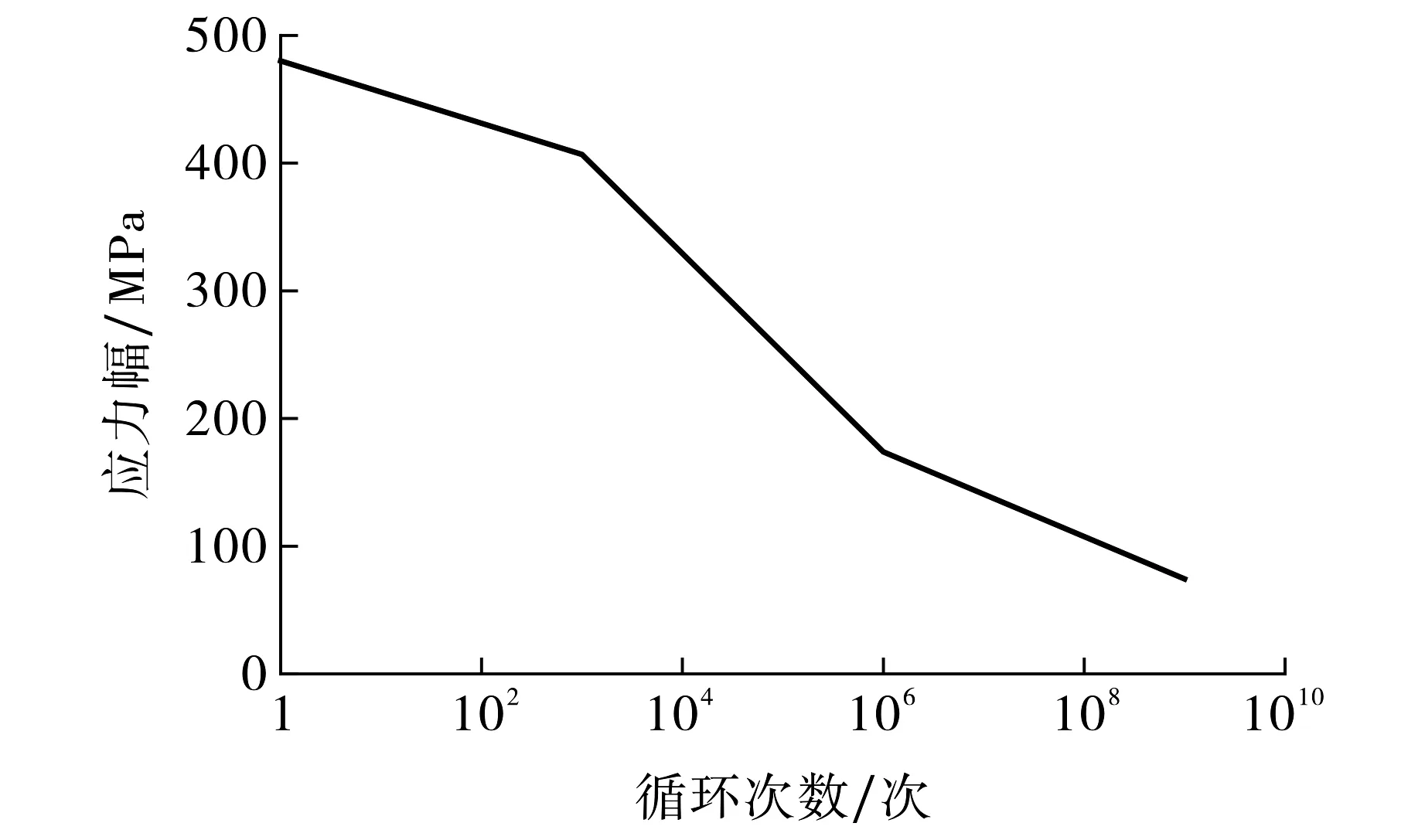

该半挂车车架材料为拉伸强度为480 MPa的Q345钢, 车架循环应力水平较低,循环次数较多,故选取材料属性一致的美标材料, 采用S-N曲线测定法进行应力疲劳分析, 对应的S-N曲线如图7所示.从图7可以看出, 其疲劳极限高于50 MPa.

图6 载荷谱雨流直方图Fig.6 Rainflow histogram of stress spectrum

图7 Q345的S-N曲线Fig.7 The S-N curve of Q345

3.4 应力集中修正

考虑到半挂车车架实际承受拉压和弯曲载荷,实际测点与应力集中位置不能完全重合,针对应力集中影响的修正, 引入车架结构的疲劳缺口系数[8]Kf=1+q(KT-1), 其中缺口敏性系数q=r/(r+P), 取值为0~1, 式中r为构件根部缺口半径, A6点取14 mm;P为特征长度, 取决于构件形式和材料, 本文取10 mm; 有效应力集中系数[8]KT=1+q(ασ-1), 式中ασ为理论应力集中系数, 根据机械设计手册, 其值取2; 得测点A6的Kf值为1.34.

3.5 寿命预测

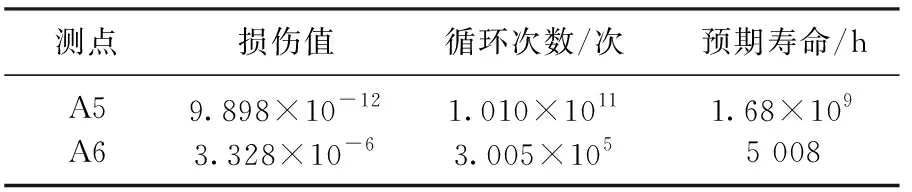

表3 寿命预估值

将半挂车车架模型导入nCode Design Life疲劳分析软件,输入疲劳缺口系数,定义材料成活率为50%,利用FKM法修正平均应力[9].A1~A4测点循环应力值低于材料疲劳极限值,故视为无限寿命.表3为A5、A6测点损伤与寿命预估值.由表3可知,A6测点换算循环寿命为5 008 h,低于A5测点,与应力计算结果一致,可用于代替半挂车车架的整体寿命,车架测试服役里程为3.005×105km,满足国家对于低速轿运车3.0×105km的报废标准,较大的疲劳损伤导致该位置在交变载荷作用下形成滑移带[10],萌生裂纹,致使半挂车架发生疲劳破坏,故可在A6测点处设计优化方案,以提高整车寿命.