汽车零部件车门内饰板自动化生产线优化

廖新荣

摘 要:广州某汽车零部件有限公司是以生产汽车门内饰板为主的专业生产厂家,产品包含汽车内饰板、其他汽车零部件,公司目前有多条不同车型门板生产线,各门板生产线存在平衡率低,存在在制品多,手工作业劳动强度大等问题,导入次世代生产线、设备自动化代替手工作业可有效地优化汽车门板工艺,提升市场竞争力。本文阐述了通过建立自动化门板生产线改善,实现各工位负荷均衡和一个流生产,改善后门板生产线C/T由原来的 84秒降低到50秒,改善效果显著。

关键词:次世代生产线;自动化包边;自动喷胶;生产节拍;产品质量;职业卫生

1 引言

广州某汽车零部件有限公司是一家生产汽车零配件的企业,产品主要以汽车门内饰板为主的专业生产厂家,汽车门板是车身内饰件重要的装置之一,其重要功能是为驾驶员及乘客提供便于操作、舒适而安全的驾驶位置,为乘客提供舒适、安全的乘坐空间。车内门饰板生产方式为单件大批量生产,生产稳定性、重复性和专业化程度较高。广爱兴一直存在门板生产效率低、人员劳动强度高等问题,这些增加了不必要的生产成本,生产线的改造迫在眉睫,应进行工序自动化,平衡生产线,提高设备自动化和人员利用率,减少人员劳动强度,为企业增加效益。

2 生产线现状以及主要问题

汽车门板是汽车产品内饰件的主要代表产品,相比较其他产品来说有需求量大,原材料和产成品库存多,工艺流程比较复杂、手工劳动密集型、不易实現自动化生产等特点。其门板工艺流程一般包括:下型板注塑、扶手披皮小总成、上盖小总成、中片喷胶、中片贴合、门板组立、锁付螺钉和铆接、外观检验和包装入库等。具体操作工序如图1。

工艺流程图所示:

从现行门板生产线工艺流程图可以看出存在的问题点:

根据现场工艺流程布局图、生产节拍、产品合格率、人员劳动强度等方面收集的数据绘制出门板生产工艺,通过工艺流程图分析发现线外作业存在工时过长、生产不平衡、作业劳动强度大等根本原因,根据客户需求和拉动式生产的标准要求,制定自动化生产改进计划,解决生产周期过长问题、人员劳动强度大的问题;

生产线平衡问题是门板生产流程设计及作业标准化过程中的关键一环,平衡生产线主要通过门板生产线线外作业、线内作业各工序自动化调整等方法使各工序的工作负荷相当,实现均衡生产。而从门板流图可以轻易识别生产的增值以及非增值时间,剔除不产生价值的步骤和工序,避免时间、人员、和物料的浪费。

(1)人工喷胶作业存在的问题点:

①投入人员较多;为与门板主线实现同步生产,实施生产线一个流,喷胶岗位需投入中片喷胶3人,扶手喷胶4人;共计投入喷胶人员达7人;

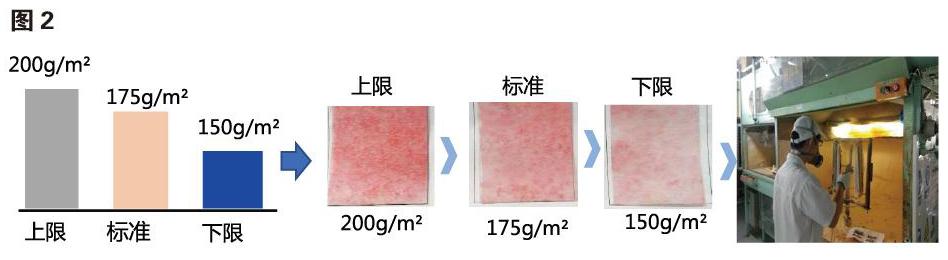

②品质稳定性较不佳;员工使用手工胶枪进行自由喷涂,胶量大小、胶水均匀程度无法有效保障,大批量生产不利产品的稳定性,图2。

③职业病防止;门板工艺使用的胶水含有甲类有害挥发性液体,长期近距离喷胶作业不利于员工职业病的防治。

(2)披皮工序人员投入多:

设备和人员配置不当:线外扶手披皮手工作业,34台份/人/天,人员需求28人/天

生产线布局:1、按照门板生产工艺分为前后左右四个门,布置为前后门两条生产作业线;

2、前后每条生产线需要14人作业。

存在问题点:1.投入人员多,生产制造成本高;

2.人员作业强度大,作业员易疲劳;

3.人员手工作业,品质不稳定。

(3)组装岗位自动化程度低:

现行的汽车门板在组装过程中,由于工艺较多,为节省周期,提交效率,往往由多工序分工完成,目前门板的组装生产的流程主要是在上工序作业完成后传递给下工序时主要靠人工转动治具传递,存在的问题:门板在组立上下工序的传递过程中存在人工工时的浪费、人员劳动强度度以及传递过程中碰撞存在品质的不良,人工传递所需的工时如下:

门板组立手工传递工时=7.5秒/pcs*2次/pcs=15秒/pcs

另外门板在组立过程中门板所需的CLIP、螺钉数量较多,全部采用手工装配:

存在的问题:

①手工作业劳动强度大,人员易疲劳;

②手工作业存在漏装、混装等品质隐患存在;

③ 装配工时较长:

装CLIP工时:4秒/pcs*10pcs=40秒/pcs

锁螺钉工时:2.5秒/pcs*18pcs=45秒/pcs

3 门板生产线自动化改善方案

根据以上问题及问题产生的原因分析,提出以下的改善,从人员、设备可以有效识别出现问题的节点,生产过程的周期时间为84min,而真正的增值时间只有50s,生产计划时间利用率很低。首先应当平衡生产线,采用自动化代替手工作业。

3.1 手工喷胶替换为机器人自动喷胶改善方案:

随着人工成本的上涨,自动化设备的技术成熟,改善方案中使用机器人模拟人工喷胶的轨迹,实现自动喷胶,减少每班5个人投入,效率提升350%,大大提高企业竞争力。

3.2 投入自动披皮模具,替代部分手工作业

改善方案:投入自动化设备替代部分人工作业,54台份/人/天,人员需求16人/天

生产线布局:

1.按照门板生产工艺分为前后左右四个门,改善为前后门两条自动化披皮作业线;

2.前后每条生产线需要8人作业。

优点:1.效率提升80%,投入人员减少12人/天,制造成本降低

2.作业强度减小,作业员疲劳度降低

3.设备自动化作业,品质稳定

3.3 投入高速化次世代治具线,替代手工作业

根据现状门板生产工艺存在的问题点及不足,通过充分的讨论及分析,制定自动化生产改进方案,解决生产工时长、人员劳动强度大的问题主要改善如下:

(1)门板通过搬送机构实现上、下工序的自动传递,节省原来人工传递工时15秒/pcs;

(2)手工锁螺钉、装CLIP通过机械手与搬送机构的配合实现全自动操作,节省人工装配工时100秒/pcs;

(3)中间位的2套铆接装置、2套锁螺钉装置采用L线与R线的共用设计,当L线自动搬送时,中间位的铆接装置、锁螺钉装置移到R线作业,反之亦然。通过此设计可以达到节省设备的硬件制作成本的目的。

门板组装工艺改善效果:

(1)每pcs节省工时:门板搬运15秒+锁螺钉45秒+装CLIP 40秒=100秒/pcs;

(2)每台份节省工时:100秒/pcs*4pcs/台份=400秒/台份;

(3)改善前门板组装岗位总工时:250秒/pcs,3人作业,C/T:84秒/pcs;

(4)改善后门板组装岗位总工时:250-100=150秒/pcs,3人作业,C/T:50秒;

(5)改善后C/T提升:84-50=34秒/pcs

4 效果评价

4.1 优化后的次世代治具生产线工作节拍缩短,提高了生产效率,降低了人工成本,效益比优化前明显提高;

4.2 扶手披皮机器的一致性和稳定性克服了人员作业因素带来的不足,使门板扶手小总成披皮美观,质量符合顾客要求;

4.3 由于人工喷胶、CLIP装配、镙钉锁付等人工作业品质合格由94%合格率提高到了100%;

4.4 生产线上扶手披皮采用自动化包边,减少作业人员直接接触职业危害因素,降低了对员工健康的影响,采用自动化代替人工作业减轻了员工的劳动强度,同时,并改善了作业环境;

4.5 通过批量生产验证,次世代治具生产线自动化设备工作单元运行稳定、可靠,生产效益得到了提升。

参考文献:

[1]李光耀.《汽车内饰件设计与制造工艺》 机械工业出版社.2009.08.

[2]贾新颖.《汽车内饰门板总成的设计与工艺研究》.