复杂曲面铝反射镜超精密制造现状

徐 超,彭小强*,戴一帆

复杂曲面铝反射镜超精密制造现状

徐 超1,2,彭小强1,2*,戴一帆1,2

1国防科技大学装备综合保障国防科技重点实验室,湖南 长沙 410073;2国防科技大学智能科学学院,湖南 长沙 410073

由于复杂曲面铝反射镜所具有的独特优势,其在光学系统中的应用越来越广泛。但是只采用超精密车削加工的光学反射镜精度受到超精密车削加工“误差复映”的限制,只能满足红外系统应用需求,其应用的进一步推广遭遇瓶颈。采用超精密车削、磁流变抛光、计算机控制表面成形(CCOS)的组合加工工艺,并结合复杂光学曲面的计算全息图法(CGH)面形检测技术,可以进一步提升铝反射镜的面形精度,满足可见光系统的应用需求,为复杂曲面铝合金反射镜的推广奠定了制造基础。

复杂曲面;铝反射镜;超精密车削;抛光;计算全息图法(CGH)

1 引 言

复杂光学曲面能够简化光学系统结构、减轻系统质量、提供更加灵活的系统布局、拥有更高的设计自由度,用少数复杂曲面元件就能够代替多个传统回转对称光学曲面元件,因此复杂曲面成为反射镜面发展的重要方向[1]。相较于熔石英、光学玻璃、单晶硅和碳化硅等传统的光学材料,铝及其合金用作光学元件具有许多优点[2-3]:1) 材料可加工性好、易于实现复杂曲面制造。铝反射镜能够使用已有的车削、铣削等成熟制造工艺,快速加工出镜体的基体结构,充分发挥铝材料易于成型的优势。2) 可实现高轻量化率。铝合金材料不但密度低,且有着良好的可加工性。利用车削铣削就可以快速准确地完成对常规减重孔的加工制造,实现高轻量化率。3) 无热化的光机一体结构设计。光学系统的安装支撑结构和反射镜镜体可采用同种铝合金材料,避免了传统光机系统中使用多种材料导致材料膨胀系数不一致带来的热应力和应变,对保持光学系统性能的长期稳定有重要意义。尤其适合在温差变化较大的环境下工作的光学系统。此外,铝合金特别是铝反射镜材料还有价格低廉、采购方便等优点。

因此,复杂曲面铝反射镜在光学系统的应用中具有十分广阔的前景。例如,由英国航天技术中心(UK Astronomy Technology Center,UKATC)设计的SCUBA-2红外相机,其光学系统一共采用了九块自由曲面铝镜,相比于其前一代产品SCUBA-1结构更加紧凑,扫描速度提高了上千倍,相机视场角提升了12倍[4-5]。2015年德国夫琅和费应用光学和精密机械研究所(IOF)研制的离轴反射光学系统中的反射元件均为自由曲面铝反射镜,工作于长波红外波段(6 μm~13 μm),成像质量达到衍射极限[6]。2018年国防科技大学李信磊针对加工复杂曲面铝反射镜时抛光工具与被加工曲面难以贴合、材料去除不可控等问题,制定了复杂曲面铝反射镜抛光的工艺路线,最终加工得到面形精度PV 0.247、表面质量RMS 0.040(=632.8 nm)的自由曲面铝反射镜[1]。

复杂曲面铝反射镜促进了光学系统的快速发展,但同时也给制造与检测带来了挑战。特别是高质量的复杂曲面铝反射镜,加工与检测技术的相对滞后阻碍了其进一步发展。本文对国内外复杂曲面铝合金反射镜超精密加工技术和检测方法等研究成果进行了介绍与分析,为今后复杂曲面铝反射镜的研究提供了借鉴和思考。

2 复杂曲面铝反射镜SPDT车削技术

复杂曲面光学元件的广泛应用,对光学元件加工技术的快速发展起到了极大的促进作用。上世纪60年代美国的Union Cardie公司制造了一台配备金刚石刀具的超精密车削机床,其对一个直径为101.6 mm的铝合金半球面进行加工,得到的形状精度0.6 μm、表面粗糙度Ra 25 nm,这也是首次步入微米精度的加工。此后,美国的Moore公司、Precitech公司,德国的LT公司,荷兰的Phillips公司等相继开发了配备金刚石刀具的超精密车削车床,美国劳伦斯•利弗莫尔国家实验室(Lawrence Livermore National Laboratory, LLNL)研制的DTM-3大型超精密机床可以加工Ф2100 mm,质量4500 kg的工件[7]。在铝合金反射镜的加工中,超精密车削加工常采用单点金刚石车削(single point diamond turning, SPDT)技术,SPDT技术是在超精密车床上采用单点金刚石刀具,通过精确控制车床上各轴的运动来实现对各类复杂曲面的加工。SPDT车削包括快刀伺服(fast tool servo, FTS)车削与慢刀伺服(slow tool servo, STS)车削。

FTS车削使用有高分辨率、高刚度和高动态特性的辅助刀架,典型的FTS系统由精密车床、控制系统以及快速进刀装置三大部分构成,其中控制系统和快速进刀装置是FTS加工特有的功能模块。FTS加工原理如图1所示,将工件面形的三维坐标(,,)转换为柱面坐标(,,),加工过程中刀具在向上产生快速精密的进刀运动,通过与轴回转运动和轴径向进给运动相结合,来实现复杂面形的加工[8]。但FTS车削存在滞后问题造成跟踪性能下降、主轴位置误差引起加工轮廓混淆、短行程限制了其加工范围等缺陷[9]。

图1 快刀伺服加工示意图[8]

STS车削技术依靠、、三轴联动来实现对复杂曲面的加工。图2为典型的STS车削机床布局[9],与FTS车削机床布局相似,STS车床的轴与轴也呈T字形分布。工件主轴轴安装在轴上,轴运动方向与轴轴线方向相互垂直。切削刀具安装在轴上,其运动方向与轴垂直,与轴旋转轴线平行。加工工件安装在轴上,随轴转动。金刚石刀具根据工件处于的角度和径向位置在工件表面作相对运动。对轴、轴和旋转轴轴均进行位置精确控制,并且轴能够以较高频率精确地进行往复运动。STS车削的运动行程范围较大,能够对尺寸较大的工件进行加工,加工时间较短,能加工出高精度高质量的光学元件,获得较高的尺寸和形状精度以及较好的表面粗糙度。但是,由于轴与轴的频响比较低,致使其加工效率不是特别高,同时STS加工对机床与控制系统的硬件和处理数据能力有着很高的要求,使得STS车削机床的成本较为高昂。

STS加工与FTS加工的工件都安装在轴上且随轴转动,刀具按照工件的轴向和径向位置相对于工件表面作切削运动。STS加工与FTS加工的相异之处为:STS加工时只使用轴带动刀具运动,不采用任何附加伺服装置;STS加工较于FTS加工来说,行程更长但是其加速度相对较低,适用于加工非回转对称连续表面,而FTS有较大的加速度,更加适合非连续表面的加工;另外,STS中轴采用精密位置伺服控制模式,而在FTS技术中只是将圆光栅测到的轴位置信息给快刀伺服单元使用;STS技术采用、、三轴联动的方式进行加工,三轴联动由同一数控系统进行控制,简化了控制系统的结构[9]。总的来说,STS技术在复杂曲面车削加工中拥有显著的优势和巨大的发展潜力。

图2 慢刀伺服车削机床布局[9]

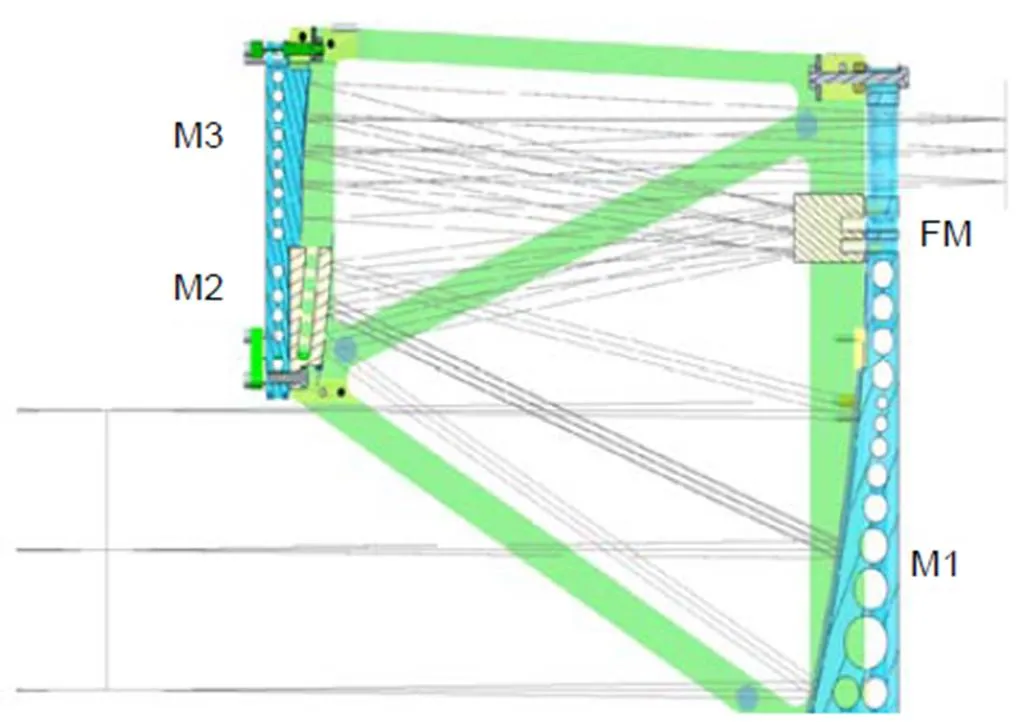

图3 SPDT车削后的JSS-56 TMA系统三镜[10]

2005年德国Jena Optronik公司和夫琅和费(IOF)开发的JSS-56 空间相机中的光学系统是离轴的三反射消像散系统(three-mirror anastigmat, TMA),其三个反射镜均采用铝合金材料。图3是该系统的离轴非球面三镜,在采用STS切削加工后,三镜面形精度达到PV 600 nm,表面质量达到RMS 8.7 nm[10-11]。如图4所示是我国航天508所与国防科技大学联合设计制造的口径为Ф300 mm红外空间相机,该相机的镜面与支架均采用铝材料制造,镜面采用SPDT技术进行加工[12]。2010年IOF联合Holota公司研制的一款用于中波长红外的全铝TMA光学系统的光机结构图,该系统具有三个非球面镜(M1、M2、M3)和一个平面折叠镜(FM),反射镜及支撑结构均采用铝合金材料,如图5所示,系统中的M2/M3镜与M1/FM镜分别安装在同一基板上。反射镜及安装支架上各安装基准面都采用SPDT一次加工成型,简化了系统的装调且能够很好地保证位置精度[13-14]。使用铝材料制造反射镜与支撑结构,在使用SPDT技术对铝反射镜进行加工时,可以保证加工共基准,能够一次完成对镜面和安装面的车削加工,更好地保证安装面的精度,降低装调难度[15-16]。

图4 全铝望远镜系统[12]

图5 高光谱TMA望远镜的光机设计结构图[13]

虽然通过SPDT车削技术加工的反射镜只能满足红外波段的使用需求,但SPDT加工技术具有众多优点,其可以直接加工球面、非球面光学元件,一次加工就可以获得纳米级的光滑表面,并且加工重复性好、生产效率高、适合批量生产、加工成本低。采用铝材料时SPDT加工技术使整个系统的制造周期与制造成本大大降低,加工的光学元件与安装支架的装配精度足够高、装调简单、校准方便。SPDT车削技术与其他技术相结合形成组合工艺,还可以获得性能更好的光学元件,在先进光学系统的加工生产中有着极其重要的意义。

3 裸铝反射镜抛光技术

采用SPDT车削铝反射镜,在获得高精度光学表面时,由于SPDT车削的基本原理,会在反射镜表面形成车削纹路,产生光栅效应,且因为误差复映,切削机床以及刀具的精度会影响加工精度;另一方面,铝合金的质地软、硬度较低,在加工过程中容易产生划痕、磨损等机械损伤;同时,铝合金的化学性质比较活泼,在损伤缺陷处易发生腐蚀。以上问题会导致铝反射镜光学系统的性能受到严重影响,因此目前利用SPDT技术加工的光学元件成品只能满足红外光谱区域的应用要求。若想要得到满足更高使用要求的复杂曲面铝反射镜,则必须采用后续的抛光形成组合工艺来提高铝反射镜的面形精度以及改善其表面质量。目前比较成熟的对SPDT切削加工后的铝反射镜进行抛光的加工方法主要有计算机控制表面成形(computer controlled optical surfacing, CCOS)抛光以及基于CCOS技术原理发展而来的磁流变抛光(magnetorheological finishing, MRF)。

3.1 裸铝反射镜磁流变抛光修形

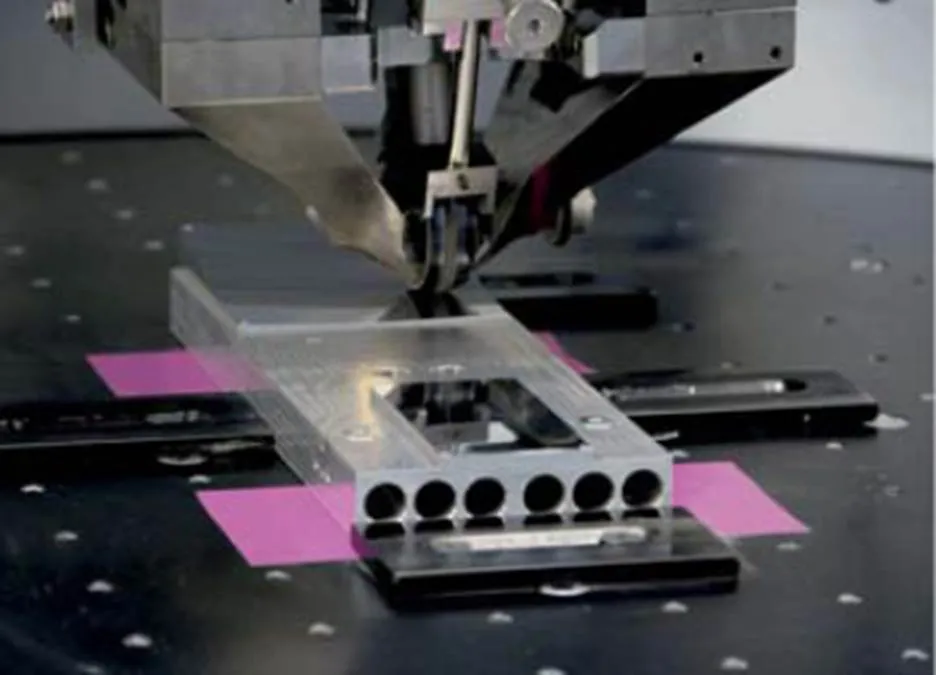

MRF抛光是一种基于CCOS 成型原理的超精密光学加工技术,是一种介于接触与非接触之间的光学表面修形技术,能够对SPDT加工复杂光学元件进行确定性修形,可实现微米级甚至纳米级的材料去除加工。MRF抛光具有抛光过程稳定、易于实现计算机控制、材料的去除效率高、抛光磨头不磨损、可以获得高质量的光学表面等优点。MRF抛光与CCOS抛光技术相比,其突出优势在于去除函数稳定、准确、修形精度高,且对复杂曲面非球面镜面进行抛光时可以很好的适应局部曲率的变化。铝反射镜的MRF抛光实际上是一个抛光模对铝反射镜的作用过程,其抛光机理如图6所示。磁流变液在磁场的作用下发生流变效应,在几十毫秒内由液体变为硬度、粘度增大的固体柔性抛光模,在柔性抛光模与铝反射镜表面接触时,铁粉在抛光区内规则排列,而抛光磨料会与铝反射镜表面发生反应并形成一层较易去除的氧化层,此时,再由抛光模与铝反射镜表面之间的剪切力对氧化层进行机械去除[17]。

在MRF抛光的过程中,抛光轮与工件之间的间隙会对去除函数效率分布产生影响,因此保持去除函数的稳定,就是要保持抛光间隙的相对稳定。对于平面和陡度较低的非球面面形而言,进行MRF抛光加工时抛光间隙近似不变,采用统一的去除函数就可以实现高精度修形。但是对于复杂曲面面形来说,曲面上各点的曲率在不断变化,若采用统一的去除函数会导致抛光间隙发生改变,进而使抛光区域压力和剪切力出现变化,最终使去除函数的形状尺寸及去除效率发生变化,无法实现精确修形。因此,为实现对复杂曲面的高精度、高效率加工,必须准确建立磁流变抛光去除函数的动态模型。

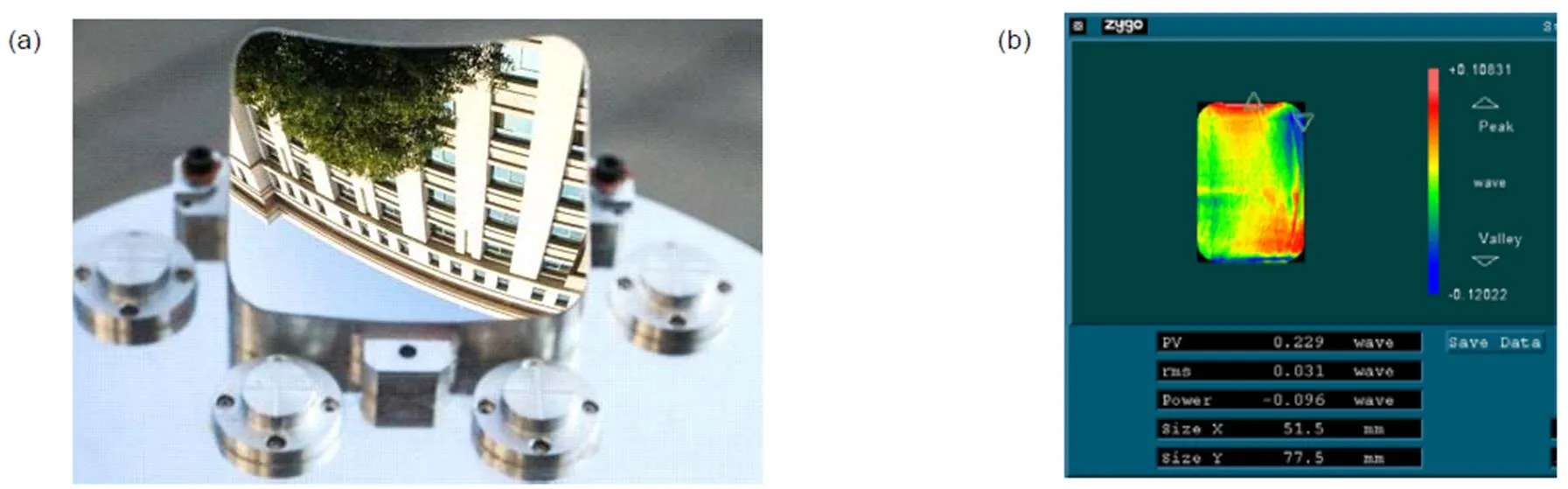

图6 铝反射镜磁流变抛光机理

2018年国防科技大学李信磊提出了一种动态去除函数建模方法,实现了对复杂曲面MRF抛光去除函数的精确获取,其去除函数动态建模思路如图7所示[1]。该方法的基本思想是基于实验建模得到的平面去除函数,通过分析建立其中的理论关系,得到相同条件下加工复杂曲面的去除函数。最后,制定了复杂曲面铝反射镜抛光的工艺路线,并在自由曲面铝反射镜上进行了应用,如图8所示[1],最终加工得到的自由曲面铝反射镜镜面面形误差PV 0.229、表面质量RMS 0.031。

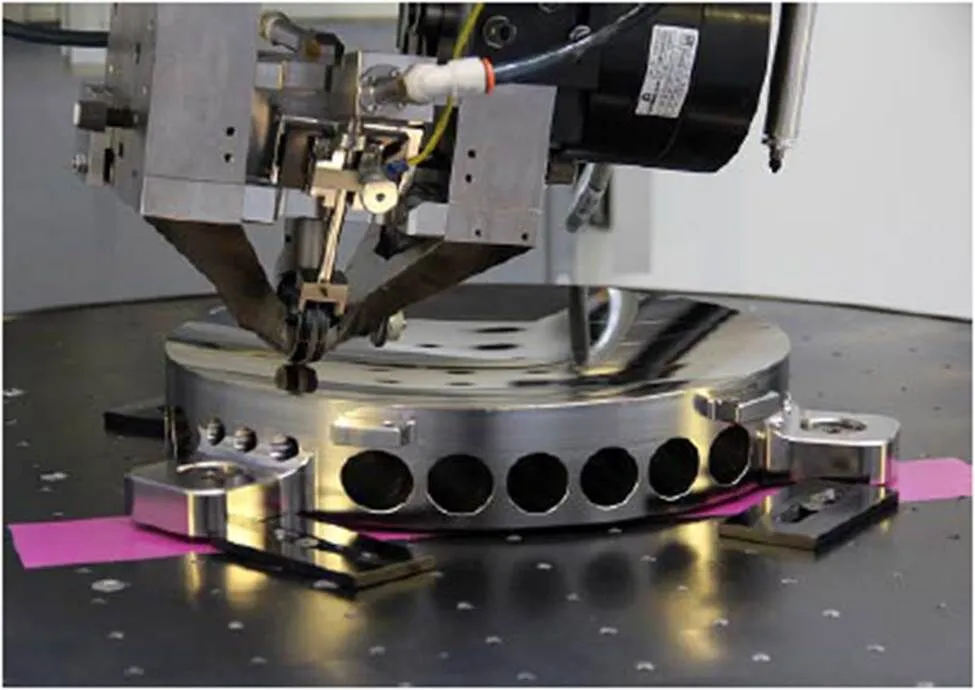

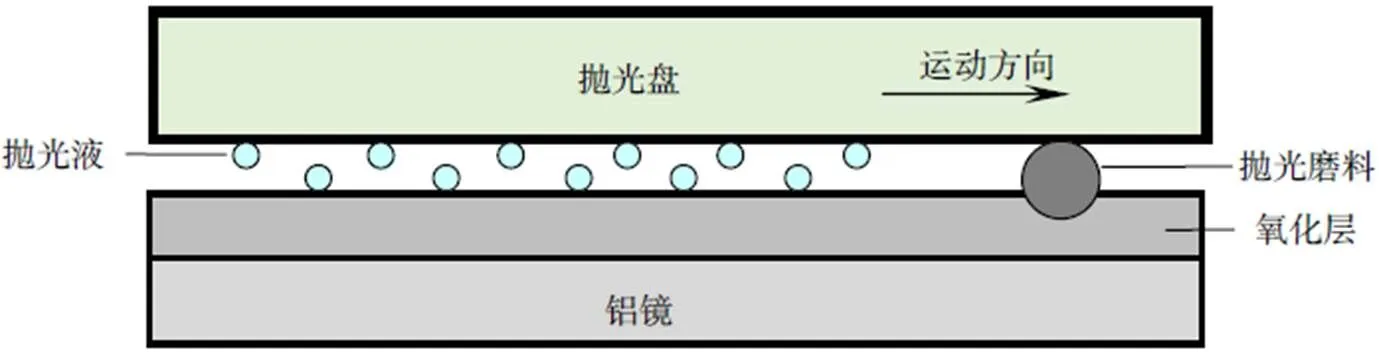

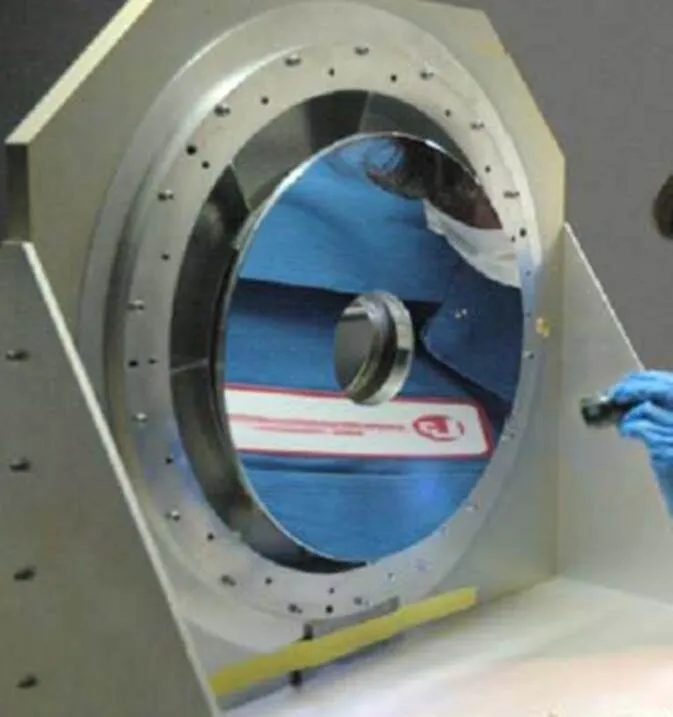

在国外,美国雷神公司在2005年开发了用于可达到可见光质量(visible quality, VQ)水平的铝反射镜精加工技术后,从2005年至2013年已经在大约2000个系统中部署了超过10000个VQ反射镜,在军事领域中得到广泛部署。图9为雷神公司采用VQ技术通过MRF修正的离轴自由曲面铝反射镜[18]。2013年IOF设计制造了一款TMA光学系统,系统中的第三反射镜是一块直径为320 mm的自由曲面铝反射镜,在对该反射镜采用SPDT车削加工后,进行了磁流变抛光,得到的形状偏差RMS小于/40 nm,如图10所示[19]。2015年IOF制造了一款全铝非焦望远镜,其结构如图11所示,四个反射镜镜面均为自由曲面,M1/M3与M2/M4分别布置在同一镜体基板上,制造时可以将多个自由度结合在一起,减少了望远镜装调时的工作量,图12为该望远镜中M2/M4反射镜在金刚石车削后进行MRF抛光[5]。

图7 去除函数动态建模流程[1]

图8 磁流变、光顺加工后自由曲面铝反射镜[1]

MRF抛光可以克服接触式抛光技术中的固有缺陷,去除材料利用的是磁流变液与工件之间的剪切力,具有加工过程确定可控、对工件的正压力很小、工件亚表面质量好、加工精度高、面形收敛性好、能显著提高加工精度和加工效率等优势。因此MRF抛光技术从出现到现在获得了巨大的发展,表现出优良的发展潜力和广阔的应用前景。但是抛光距离对MRF抛光的影响比较大、且抛光轮的尺寸也较大,因此MRF不适宜抛光像保形光学元件之类的高陡度的凹曲面和大长径的内腔元件[20]。此外,因为铝材料的化学性质活泼、质地较为柔软,因此铝反射镜在进行MRF抛光时还需要保持化学作用与机械作用的平衡,确定合适的磁场强度和磁流变液缎带的压入深度,避免缎带中的铁粉划伤铝反射镜表面。

3.2 裸铝反射镜保形光顺抛光技术

化学机械抛光(Chemical mechanical polishing, CMP)技术是借助抛光液的化学作用在铝反射镜表面形成一层易去除的氧化层,再利用抛光磨料的机械作用对该氧化层进行去除,在抛光过程中同时存在化学作用与机械作用。该技术可以防止镜面因抛光液的化学作用所产生的腐蚀以及抛光磨料的机械作用所产生的划痕等,从而获得光滑无缺陷的表面[1-2]。计算机控制表面成形(CCOS)技术是基于CMP机理的典型技术,对铝合金反射镜进行CCOS抛光的原理如图13所示,在铝反射镜CCOS抛光过程中同时存在化学作用与机械作用,利用抛光磨料的正压力及相对运动机械去除抛光液产生的化学反应在铝反射镜表面形成的氧化层。铝反射镜表面局部高点处去除效率较高,低点处去除效率较低,长时间抛光后可以使整个表面达到平整状态,从而提升表面质量。CCOS抛光技术可以在提高面形精度的同时控制表面质量,已广泛应用于各类光学元件的抛光中。

图9 雷神公司通过MRF修正的离轴自由曲面铝反射镜[18]

图10 MRF加工铝反射镜[19]

图11 全铝非焦望远镜系统[5]

图12 MRF加工反射镜M2/M4[5]

裸铝反射镜镜面在磁流变修形抛光后,表面粗糙度会有所降低,如何在保证铝镜反射面面形精度的前提下提升其表面粗糙度,是铝合金反射镜抛光的另一关键,CCOS技术可用于对MRF抛光后的铝反射镜进行保形光顺抛光,提高其表面质量。例如,2018年IOF参与位于智利的超大型望远镜上使用的低温高分辨率红外成像仪(CRIRES)的升级改造,加工了CRIRES中必须在低温或常温环境下工作的铝反射镜。这些铝反射镜在使用单点金刚石车削加工后,采用磁流变抛光技术进行形状修正,最后进行CCOS保形光顺抛光得到光滑表面,加工的铝反射镜的微粗糙度在RMS 1 nm到RMS 5 nm之间,形状偏差小于RMS 35 nm。升级后该仪器测量精度和测量能力得到极大的提高,观测效率提高了近10倍[21]。

CCOS技术既可用于MRF抛光铝反射镜后的保形光顺抛光,也可用于完成SPDT加工的铝反射镜的直接抛光。2009年,美国犹他州立大学空间动力学实验室(Utah State University Space Dynamics Lab,SDL)和美国L-3公司联合设计制造了大带宽红外望远镜(wide-field infrared survey explorer, WISE),图14为其主镜抛光后镀反射膜前的状态[22-23]。该光学系统采用全铝设计,铝合金反射镜安装在铝制框架和支撑结构上。其铝合金反射镜采用SPDT技术切削成形,然后使用裸铝抛光工艺进行抛光,最终达到了成品面形和表面质量要求。2005年德国Jena Optronik公司和夫琅和费(IOF)开发的JSS-56空间相机中的TMA望远镜,要求该望远镜的铝反射镜具有光滑表面且可应用于可见光范围[10-11]。因为铝合金表面硬度相对较低,抛光性能较差且易于氧化,进行直接抛光难度较大,因此采用的加工方法是在进行SPDT技术进行加工成形后,在镜面镀上一层厚的NiP膜层,之后再使用SPDT和后抛光技术组合加工,由此获得高精度铝反射镜镜面。图15是M3镜完成抛光后的成品,在表面2.5 mm×2.5 mm的视场内,测得其微表面粗糙度RMS值由抛光前的8.7 nm降低到抛光后的0.6 nm。虽然在铝反射镜表面镀膜可以解决表面难抛光的问题,但是所镀膜层与铝基体的热膨胀系数不同,在温度发生变化时会产生“双金属效应”,尤其是在温差变化大的环境中,更会对系统的光学性能造成不良影响。

图13 铝反射镜CCOS抛光机理

图14 WISE光学系统主镜实物图[22]

图15 JSS-56 TMA系统第三反射镜成品[10]

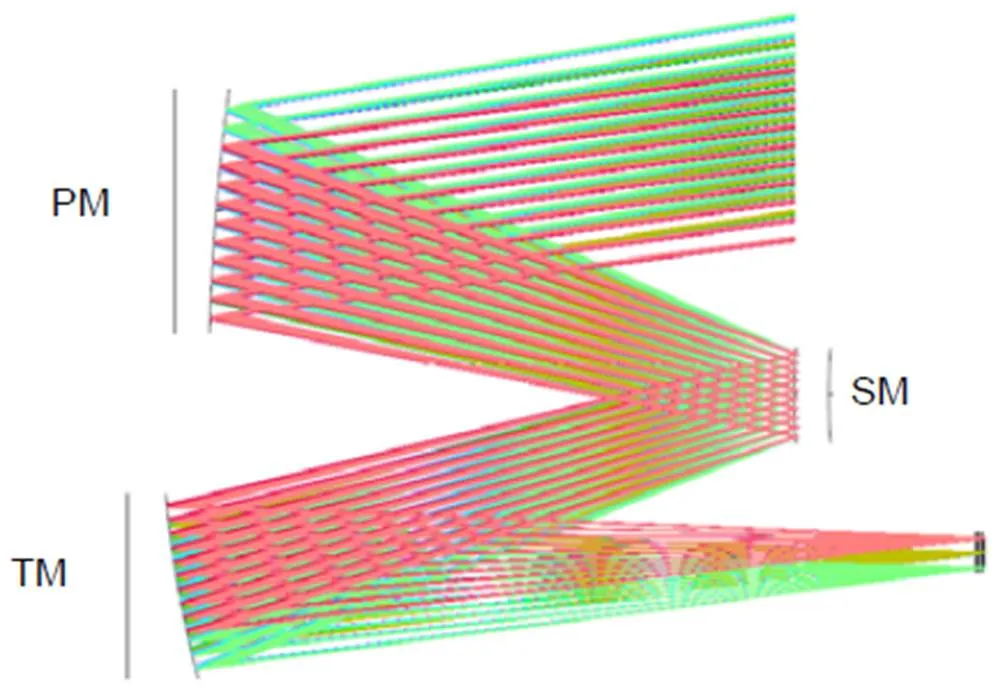

在国内,2014年国防科技大学张艺等使用无规则沟槽阻尼布制作的抛光盘以及自己研发的碱性抛光液,对SPDT车削后的Al6061铝合金反射镜进行直接抛光实验,抛光后的铝反射镜表面局部粗糙度值可以达到Ra 2.6 nm[2]。2014年天津大学潘龙等人采用羊毛轮抛光轮和金刚石油性悬浮液抛光液,进行了铝反射镜平面抛光实验,工件的表面粗糙度由抛光前的Ra 144.59 nm提升到了抛光后的Ra 6.03 nm[24]。2017年中国科学院长春光学精密机械与物理研究所的张继真等设计了一种用于可见光的TMA光学系统,如图16所示[25]。该系统的三个反射镜及系统的支撑部件皆由铝材料制成,主镜(PM)和第三反射镜(TM)都是离轴非球面反射镜。其TM镜在经过SPDT车削加工成形以及在其表面镀了一层非晶态NiP镀层后,再经过SPDT车削加工及后抛光进一步改善表面质量,得到的反射镜面形误差优于RMS 1/30(=632.8 nm),表面粗糙度优于Ra 4 nm。

此外,国防科技大学的赵陶对铝反射镜抛光过程中镜面表面产生结晶影响表面质量的问题,研究了影响结晶的主要因素,通过改进抛光工艺,成功地抑制了铝反射抛光过程中的结晶现象,提升了抛光质量[26]。英国Huddersfield大学的学者使用工业机器人对球面和非球面铝反射镜抛光进行了探索,设计了部署在工业机器人上的非牛顿抛光盘以及一种特殊的随机刀具轨迹算法,在400 mm的正方形自由曲面铝反射镜上进行了试验验证[27-28]。IOF针对由自由曲面铝反射镜镜面基底尺寸不稳定引起的镜面质量恶化等问题,进行了变形补偿理论研究,对光学表面的热弹性表面形状偏差(热不稳定性)进行预测和修正,可显著提高未在工作温度下制造的自由曲面铝反射镜的性能[28]。

图16 用于可见光成像的TMA光学系统[25]

随着科学技术的进步,CCOS技术也得到了不断的发展和丰富,虽然CCOS技术在光学加工中已经得到了广泛应用,但其在加工高精度复杂光学曲面方面仍然存在着诸多缺陷与不足。随着CCOS抛光的进行,用于抛光的磨头会发生磨损,致使去除函数不能保持稳定,影响光学元件的加工精度和面形收敛效率。在加工过程中,由边缘效应、误差复映效应等导致的中高频误差会对光学元件的质量和加工效率产生严重的不良影响,因此仅采用单一磨头加工的方法来制造高精度高质量的复杂光学曲面元件仍然存在困难。

4 复杂曲面CGH检测

复杂曲面的检测技术是复杂曲面光学元件制造过程中的重要步骤,是制约复杂曲面光学元件精度向更高方向发展最为关键的因素之一。计算全息图(computer generated hologram, CGH)检测法在复杂曲面光学零件检测领域具有独特的优势,其抵抗外界干扰及噪声的能力非常强,测量不确定度可以达到纳米量级。CGH是一种衍射光学元件,几乎能通过衍射产生任何形状的波前,这种技术很早就被用来对非球面面形的光学元件进行检测。由于CGH 在设计和制作上不限于旋转对称方式,因此很适合用来实现复杂光学表面的零位补偿检测,利用CGH检验复杂曲面的示意图如图17所示[30],当干涉仪出射光照射到CGH元件时,就会产生与待测复杂曲面相匹配的参考波前,从而实现复杂曲面面形的零位干涉检测。在这种干涉装置中,CGH被放置在干涉仪出口和被测表面之间,为了获得可靠的表征结果,CGH与被测表面的对准要求很高。如果操作不当,测量结果中会包含与对准相关的波前误差。

图17 CGH 检验复杂曲面示意图[30]

当CGH检验校准技术应用于复杂曲面时,主要有三个关键的技术问题需要解决:CGH相位补偿面的设计;全息微结构的高精度制造以及CGH检测波前的不确定度评价[31]。

CGH 相位补偿面的设计一般采用正向优化设计和逆向追迹两种方案。正向优化设计法是最常用的CGH 设计方法,但会产生一定的设计剩余像差。逆向追迹设计以离散相位的形式设计CGH相位补偿面,理论上可消除设计剩余像差。在CGH设计的过程中,还需要考虑CGH 装调敏感度、衍射多级次的“鬼像”干扰以及最小线宽的加工能力[32]。

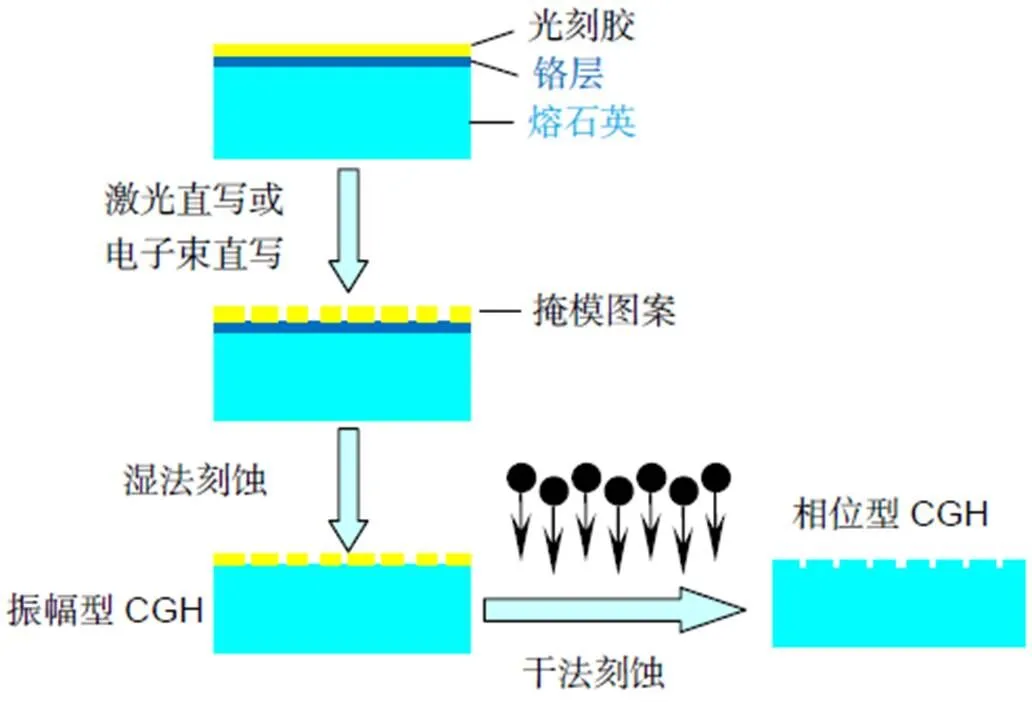

基于设计的CGH 相位补偿面,按照特定的算法可生成全息条纹图案。针对全息条纹微结构的制备而言,通常采用如图18所示的工艺流程方案[33],经过激光直写或电子束直写以及湿法刻蚀的工艺流程后,即可得到振幅型CGH。在此基础上,再通过干法刻蚀即可得到相位型CGH。电子束直写技术具有很高的分辨率,但加工效率低下。而激光直写技术相比于电子束直写技术而言,具有成本较低、效率高等优势,是大口径CGH的主要加工手段。

全息条纹微结构的制造精度影响CGH的使用性能,制造误差包括基底误差和CGH微结构刻蚀误差,是影响干涉检测准确度的主要因素。为保证CGH元件的检测准确度,需要对这些制造误差进行准确的评价或标定。CGH基底误差包括基板的面形误差和折射率均匀性误差。在利用CGH进行复杂曲面检验校准时,这部分误差会作为系统误差叠加到被测面上,从而影响面形检测准确度。基底误差可在检测光路下进行标定,对于全息条纹刻蚀误差也有许多相关研究。从当前的研究情况来看,CGH的设计方法已经基本成熟,其制造工艺的优化及波前精度的评定方法将会成为今后研究的热点[31]。

2013年IOF报道了一种金属光学元件干涉测量时的对准方法,使用自由曲面车削或金刚石微铣削将对准元件直接制造在透明孔外部的光学表面上,测量自由形状金属镜的形状偏差,被测自由曲面镜和CGH基板上的新对准特征允许在所有六个自由度中将被测表面精确地对准CGH[34]。2015年IOF制造的全铝非焦望远镜中,四个自由曲面反射镜M1/M3与M2/M4分别布置在同一镜体基板上,IOF设计制造了可在单个测量设置中同时测量两个自由曲面的CGH,如图19所示[5]。

在国内,中国科学院长春光学精密机械与物理研究所的黎发志等人利用CGH实现了离轴非球面、自由曲面等光学零件的高精度面形检测[30];中国科学院光电技术研究所的谢意等人用CGH校验了口径为140 mm的凹抛物面,面形测量结果为PV 0.406、RMS 0.062[35];国防科技大学甘子豪等人在自由曲面测试中提出了一种新的CGH离散化方法,并且实现了对加工条纹的编码,基于新的离散化方法的CGH波前精度均方根值为2.363 nm,满足高精度光学测试的应用要求[36]。

随着现代光学系统的不断升级发展,高新技术装备对于复杂曲面光学零件提出了更高的要求,由于曲面复杂性的增加,对检测装置的对准和精度要求非常高,这使得面形检测在复杂曲面光学元件高精度、高效率制造中的影响更加突出。CGH检测法基于衍射理论,可生成任意形状的参考波前,可补偿各种类型的像差,能够克服其他检测方法的缺陷,其设计灵活多变、适用范围广,因此能够满足各类复杂面形的检测需求,在复杂曲面光学零件装备计量领域具有极好的应用前景。

图18 CGH衍射微结构制造的工艺流程[33]

图19 在洁净室中的CGH 测量装置

5 结 论

在光学系统中采用复杂曲面光学元件是未来光学系统发展的重要趋势,但是目前复杂曲面光学元件在光学系统中的应用还存在很多困难。主要原因就在于复杂曲面光学元件的超精密制造与检测评价技术还存在较多还未解决的难题。随着应用需求的不断提高,面形复杂程度、加工精度及形位公差、表面质量等要求会更为苛刻,对复杂光学曲面的加工及检测提出新的挑战。采用超精密伺服车削成形、磁流变抛光确定性修形、保形光顺抛光和CGH面形检测等技术形成组合工艺,是解决未来光学复杂曲面铝反射镜制造难题的有效方案。

[1] Li X L. Research on the key technology of magnetorheological polishing of complex curved aluminum mirror[D]. Changsha: National University of Defense Technology, 2018: 1–51.

李信磊. 复杂曲面铝反射镜磁流变抛光关键技术研究[D]. 长沙: 国防科技大学, 2018: 1–51.

[2] Zhang Y. Research on the key technologies of direct optical polishing of metal aluminum mirrors[D]. Changsha: National University of Defense Technology, 2014: 1–59.

张艺. 金属铝镜直接光学抛光关键技术研究[D]. 长沙: 国防科技大学, 2014: 1–59.

[3] Zhang D G, Fu Y T. Development and application of aluminum mirrors in optical system[J]., 2015, 37(10): 814–823.

张东阁, 傅雨田. 铝合金反射镜的发展与应用[J]. 红外技术, 2015, 37(10): 814–823.

[4] Saunders I J, Ploeg L, Dorrepaal M,. Fabrication and metrology of freeform aluminum mirrors for the SCUBA-2 instrument[J]., 2005, 5869: 586905.

[5] Atad-Ettedgui E, Peacocke T, Montgomery D,. Opto-mechanical design of SCUBA-2[J]., 2006, 6273: 62732H.

[6] Beier M, Hartung J, Peschel T,. Development, fabrication, and testing of an anamorphic imaging snap-together freeform telescope[J]., 2015, 54(12): 3530–3542.

[7] Li R B, Kong L B, Zhang Z H,. An overview of ultra-precision diamond machining of microstructured freeform surfaces[J]., 2013, 49(19): 144–155.

李荣彬, 孔令豹, 张志辉, 等. 微结构自由曲面的超精密单点金刚石切削技术概述[J]. 机械工程学报, 2013, 49(19): 144–155.

[8] Wang G L, Zhu D C, Dai Y F. Machining characteristics and route planning of complex optical surface by using fast tool servo[J]., 2011, 47(15): 175–180.

王贵林, 朱登超, 戴一帆. 复杂光学表面的快刀伺服加工特性与路径规划[J]. 机械工程学报, 2011, 47(15): 175–180.

[9] Guan C L. Study on the technology of slow tool servo ultra-precision diamond turning for complex optical surface[D]. Changsha: National University of Defense Technology, 2010: 1–132.

关朝亮. 复杂光学曲面慢刀伺服超精密车削技术研究[D]. 长沙: 国防科学技术大学, 2010: 1–132.

[10] Kirschstein S, Koch A, Schöneich J,. Metal mirror TMA, telescopes of the JSS product line: design and analysis[J]., 2005, 5962: 59621M.

[11] Risse S, Gebhardt A, Damm C,. Novel TMA telescope based on ultra precise metal mirrors[J]., 2008, 7010: 701016.

[12] Deng J Q. Study on the key techniques of ultra-precision polishing of aluminum alloy mirrors[D]. Changsha: National University of Defense Technology, 2017: 1–71.

邓金球. 铝合金反射镜超精密抛光关键技术研究[D]. 长沙: 国防科技大学, 2017: 1–71.

[13] Scheiding S, Damm C, Holota W,. Ultra-precisely manufactured mirror assemblies with well-defined reference structures[J]., 2010, 7739: 773908.

[14] Risse S, Scheiding S, Gebhardt A,. Development and fabrication of a hyperspectral, mirror based IR-telescope with ultra-precise manufacturing and mounting techniques for a snap-together system assembly[J]., 2011, 8176: 81761N.

[15] Long B, Xing T W, Liao S. Design of stress-relief support of aluminum mirrors and assembly assisted by SPDT[J]., 2014, 41(3): 1–6.

龙波, 邢廷文, 廖胜. 铝镜消应力支撑及SPDT辅助装配设计[J]. 光电工程, 2014, 41(3): 1–6.

[16] Liu M, Zhang L Z, Li X,. Design of flexure support of space compact reflector subassembly and dynamic analysis[J]., 2018, 45(5): 170686.

柳鸣, 张立中, 李响,等. 空间轻小型反射镜柔性支撑设计与动力学分析[J]. 光电工程, 2018, 45(5): 170686.

[17] Ge K G, Li S Y, Hu H. Parameters optimization of surface quality control on magnetorheological finishing for aluminum alloy mirror[J]., 2017, 15(2): 151–157.

葛坤鹏, 李圣怡, 胡皓. 铝合金反射镜磁流变抛光表面质量控制的参数优化[J]. 纳米技术与精密工程, 2017, 15(2): 151–157.

[18] Schaefer J P. Advanced metal mirror processing for tactical ISR systems[J]., 2013, 8713: 871306.

[19] Beier M, Scheiding S, Gebhardt A,. Fabrication of high precision metallic freeform mirrors with magnetorheological finishing (MRF)[J]., 2013, 8884: 88840S.

[20] Zhou L. Study on theory and technology in ion beam figuring for optical surfaces[D]. Changsha: National University of Defense Technology, 2008: 1–112.

周林. 光学镜面离子束修形理论与工艺研究[D]. 长沙: 国防科学技术大学, 2008: 1–112.

[21] Kinast J, Schlegel R, Kleinbauer K,. Manufacturing of aluminum mirrors for cryogenic applications[J]., 2018, 10706: 107063G.

[22] Schwalm M, Akerstrom A, Barry M,. Hardware results for the Wide-field Infrared Survey Explorer (WISE) telescope and scanner[J]., 2010, 7731: 77310Y.

[23] Sampath D, Akerstrom A, Barry M,. The WISE telescope and scanner: design choices and hardware results[J]., 2010, 7796: 779609.

[24] Pan L, Gong H, Fang F Z. Ultra-precision polishing process of large free-form surface aluminum miror[J]., 2015, 13(2): 108–112.

潘龙, 宫虎, 房丰洲. 大尺寸自由曲面铝反射镜超精密抛光工艺[J]. 纳米技术与精密工程, 2015, 13(2): 108–112.

[25] Zhang J Z, Zhang X, Tan S L,. Design and manufacture of an off-axis aluminum mirror for visible-light imaging[J]., 2017, 1(4): 364–371.

[26] Zhao T, Hu H, Peng X Q,. Study on the surface crystallization mechanism and inhibition method in the CMP process of aluminum alloy mirrors[J]., 2019, 58(22): 6091–6097.

[27] Li H Y, Walker D, Zheng X,. Advanced techniques for robotic polishing of aluminum mirrors[J]., 2018, 10692: 106920N.

[28] Li H Y, Walker D D, Zheng X,. Mid-spatial frequency removal on aluminum free-form mirror[J]., 2019, 27(18): 24885–24899.

[29] Hartung J, Vov Lukowicz H, Kinast J. Theoretical compensation of static deformations of freeform multimirror substrates[J]., 2018, 57(15): 4020–4031.

[30] Li F Z, Zheng L G, Yan F,. Optical testing method and its experiment on freeform surface with computer-generated hologram[J]., 2012, 41(4): 1052–1056.

黎发志, 郑立功, 闫锋, 等. 自由曲面的CGH光学检测方法与实验[J]. 红外与激光工程, 2012, 41(4): 1052–1056.

[31] Gan Z H, Peng X Q, Chen S Y. CGH key technology for inspection and calibration of complex surfaces[J]., 2019, 24(6): 80–85.

甘子豪, 彭小强, 陈善勇. 用于复杂曲面检验校准的CGH关键技术[J]. 中国计量, 2019, 24(6): 80–85.

[32] Ma J, Pruss C, Häfner M,. Systematic analysis of the measurement of cone angles using high line density computer-generated holograms[J]., 2011, 50(5): 055801.

[33] Poleshchuk A G, Korolkov V P, Nasyrov R K,. Computer generated holograms: Fabrication and application for precision optical testing[J]., 2008, 7102: 710206.

[34] Scheiding S, Beier M, Zeitner U D,. Freeform mirror fabrication and metrology using a high performance test CGH and advanced alignment features[J]., 2013, 8613: 86130J.

[35] Xie Y, Chen Q, Wu F,. Concave aspherical surface testing with twin computer-generated holograms[J]., 2008, 28(7): 1313–1317.

谢意, 陈强, 伍凡, 等. 用双计算全息图检测凹非球面[J]. 光学学报, 2008, 28(7): 1313–1317.

[36] Gan Z H, Peng X Q, Chen S Y,. Fringe discretization and manufacturing analysis of a computer-generated hologram in a null test of the freeform surface[J]., 2018, 57(34): 9913–9921.

Current status of ultra-precision manufacturing of complex curved aluminum reflectors

Xu Chao1,2, Peng Xiaoqiang1,2*, Dai Yifan1,2

1Laboratory of Science and Technology on Integrated Logistics Support, National University of Defense Technology, Changsha, Hunan 410073, China;2College of Intelligent Science and Technology, National University of Defense Technology, Changsha, Hunan 410073, China

Mechanism of magnetorheological polishing for Aluminum mirror

Overview:The use of complex curved aluminum reflectors can simplify the structure of the optical system, facilitate the manufacture of complex curved surfaces, reduce the quality of the system, provide a more flexible system layout, have a higher degree of design freedom, and can be integrated without heat. Advantages such as design, its application in high-performance optical systems is becoming more and more extensive. Adopt ultra-precision turning processing of complex curved aluminum mirror, one-time processing can obtain a nano-level smooth surface, and the processing repeatability is good, the production efficiency is high, suitable for mass production, and the processing cost is low, but the accuracy is subject to the ultra-precision turning processing error. The limitation of "Review" can only meet the application requirements of infrared system. If you want to get a complex curved aluminum mirror that meets higher requirements, after ultra-precision turning, you must use a subsequent polishing process to improve the surface accuracy of the aluminum mirror and improve its surface quality. At present, the more mature processing methods for polishing aluminum mirrors after ultra-precision turning mainly include computer controlled surface forming (CCOS) polishing and magnetorheological polishing (MRF) developed based on the principle of CCOS technology. CCOS polishing of aluminum alloy mirrors uses the positive pressure of the polishing abrasive and relative motion to mechanically remove the oxide layer formed on the surface of the aluminum mirror by the chemical reaction of the polishing liquid, which can improve the surface accuracy while controlling the surface quality. Magnetorheological polishing is an ultra-precision optical processing technology between contact and non-contact based on the principle of CCOS molding. It can perform deterministic processing of complex curved optical elements. It has a stable polishing process, easy to realize computer control, and materials. The removal efficiency is high, the polishing head is not worn, and high-quality optical surfaces can be obtained. The outstanding advantage of MRF polishing compared to CCOS polishing technology is that the removal function is stable and accurate, and it can adapt to changes in local curvature when polishing aspheric curved mirrors with complex curved surfaces. The use of magnetorheological polishing, computer-controlled surface forming and other post-polishing processing techniques, combined with the current computational hologram (CGH) surface shape detection technology with the highest accuracy in detecting complex curved surface shapes, can further improve the surface accuracy of complex curved aluminum reflector, to meet the application requirements of visible light systems, and lay the foundation for the promotion and application of complex curved aluminum alloy mirrors.

Citation: Xu C, Peng X Q, Dai Y FCurrent status of ultra-precision manufacturing of complex curved aluminum reflectors[J]., 2020, 47(8): 200147

Current status of ultra-precision manufacturing of complex curved aluminum reflectors

Xu Chao1,2, Peng Xiaoqiang1,2*, Dai Yifan1,2

1Laboratory of Science and Technology on Integrated Logistics Support, National University of Defense Technology, Changsha, Hunan 410073, China;2College of Intelligent Science and Technology, National University of Defense Technology, Changsha, Hunan 410073, China

Due to the unique advantages of complex curved aluminum mirrors, its application in optical systems is becoming more and more widespread. However, the accuracy of optical mirrors that are only processed by ultra-precision turning is limited by the "error reflection" of ultra-precision turning, which can only meet the application requirements of infrared systems, and its further promotion and application have encountered bottlenecks. The combined processing technology of ultra-precision turning, magnetorheological polishing, and computer-controlled surface forming (CCOS), combined with the computational hologram method (CGH) of the complex optical curved surface (CGH) surface shape detection technology, can further improve the surface shape accuracy of the aluminum reflector, to meet the application requirements of visible light systems, and lay the foundation for the promotion and application of complex curved aluminum alloy mirrors.

complex curved surface; aluminum mirror; ultra-precision turning; polishing; computer-generated hologram (CGH)

TH74;TH161

A

10.12086/oee.2020.200147

: Xu C, Peng X Q, Dai Y F. Current status of ultra-precision manufacturing of complex curved aluminum reflectors[J]., 2020,47(8): 200147

徐超,彭小强,戴一帆. 复杂曲面铝反射镜超精密制造现状[J]. 光电工程,2020,47(8): 200147

Supported by Science Challenge Project (TZ2018006) and National Natural Science Foundation of China (51835013)

* E-mail: pengxiaoqiang@nudt.edu.cn

2020-05-06;

2020-06-28基金项目:国防基础科研科学挑战专题项目(TZ2018006);国家自然科学基金重点项目(51835013)

徐超(1992-),男,博士研究生,主要从事超精密加工技术的研究。E-mail:wjsxcr@126.com

彭小强(1977-),男,博士,研究员,博士生导师,主要从事智能装备精密工程、现代光学制造、超精密加工技术的研究。E-mail:pengxiaoqiang@nudt.edu.cn