超高精度面形干涉检测技术进展

侯 溪,张 帅,胡小川,全海洋,吴高峰,贾 辛,何一苇,陈 强,伍 凡

超高精度面形干涉检测技术进展

侯 溪1*,张 帅1,2,胡小川1,全海洋1,吴高峰1,贾 辛1,何一苇1,陈 强1,伍 凡1

1中国科学院光电技术研究所,四川 成都 610209;2中国科学院大学,北京 100049

深紫外、极紫外光刻、先进光源等现代光学工程牵引驱动超精密光学技术持续发展,超精密光学制造要求与之精度相匹配的超高精度检测技术。作为核心技术指标之一的面形精度通常要求达到纳米、深亚纳米甚至几十皮米量级,超高精度面形干涉检测技术挑战技术极限,具有重要研究意义和应用价值。本文分析了面形干涉检测技术发展趋势,主要介绍了中国科学院光电技术研究所近年来在超高精度面形干涉检测技术相关研究进展。

先进光学制造;超精密光学;光学测量;面形检测;干涉检测;绝对检测

1 引 言

深紫外、极紫外光刻、先进光源等现代光学工程需求牵引先进光学制造技术持续发展,作为其重要分支的超精密光学为21世纪发展起来的国际前沿技术方向。目前国际上主要有德国、日本、美国、法国等少数发达国家掌握了超精密光学关键技术。近年来,我国超精密光学技术取得了重要进展。

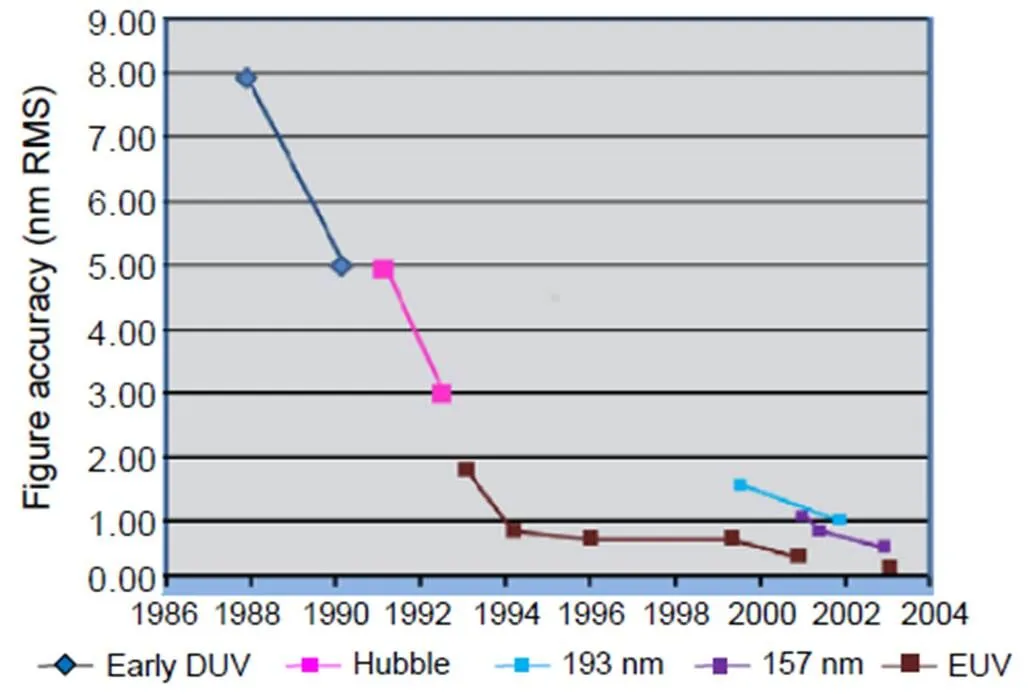

测量是人类认识、改造物质世界的重要手段之一,著名科学家门捷列夫(俄)说“科学自测量开始,没有测量,便没有精密的科学”。超精密光学制造要求与之精度相匹配的超高精度检测技术。如图1所示,作为核心技术指标之一的面形精度通常要求达到纳米、深亚纳米甚至几十皮米量级,可以说超高精度面形干涉检测技术正在挑战技术极限[1]。

图1 面形精度需求变化[2]

本文分析了面形干涉检测技术发展趋势,主要介绍了中国科学院光电技术研究所近年来在超高精度面形干涉检测的技术相关研究进展,主要包括重复精度及复现精度提升方法、绝对检测技术、高次非球面CGH补偿检测技术、重力变形补偿方法以及不确定度评估等关键技术。

2 面形干涉检测技术发展趋势

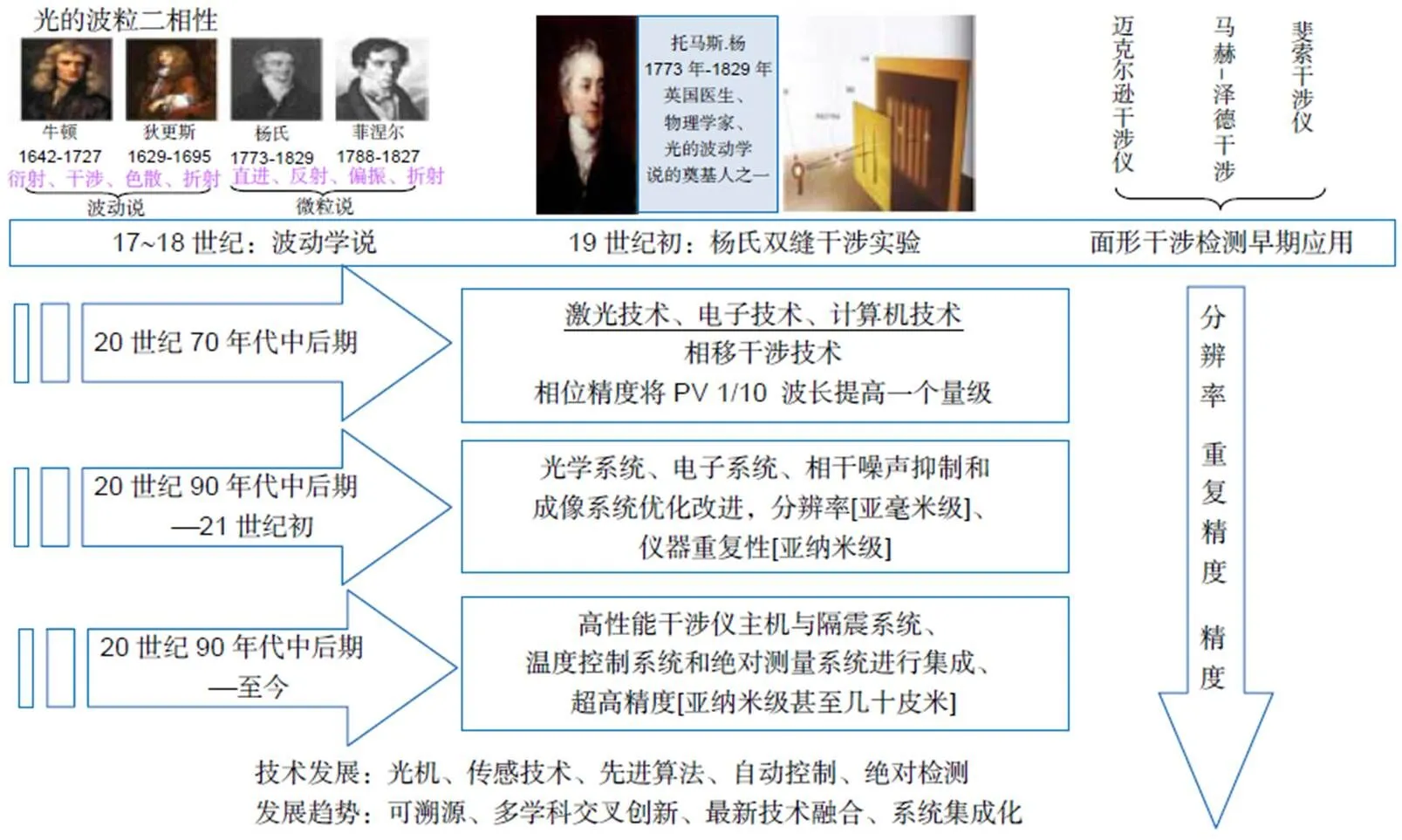

图2总结了面形检测技术发展概况。17世纪波动光学的提出为面形干涉检测技术奠定了理论基础,随后以杨氏双缝干涉实验为代表的波动光学成果使得干涉检测技术成为了现实,以迈克尔逊干涉仪等为主的早期面形干涉检测技术得以应用;20世纪70年代中后期激光技术、电子技术、计算机技术以及相移技术的应用使得面形干涉检测技术相位精度显著提升;20世纪90年代后,光学系统、电子系统、相干噪声抑制和成像系统优化改进技术的应用,使得检测分辨率达到亚毫米,实现了亚纳米级的重复精度;现今,为了实现超高精度面形检测精度,一般高性能干涉仪主机与隔震系统、温度控制系统和绝对测量系统进行集成以避免误差源对测量精度的影响。纵观面形干涉检测技术的发展,其主要聚焦在光机、传感技术、先进算法、自动控制以及绝对检测方法等技术不断发展,未来可能发展趋势表现为可溯源、多学科交叉创新、最新技术融合和系统集成化发展。

图2 面形检测技术发展过程图

3 超高精度面形干涉检测技术

面形干涉检测基本原理是利用干涉仪标准镜头参考面反射作为参考光,透射光作为测试光,入射到被测光学元件表面并反射回来,携带被测元件面形偏差信息的光波与参考光形成干涉条纹,结合移相技术和相位提取算法得到被测元件面形偏差信息。

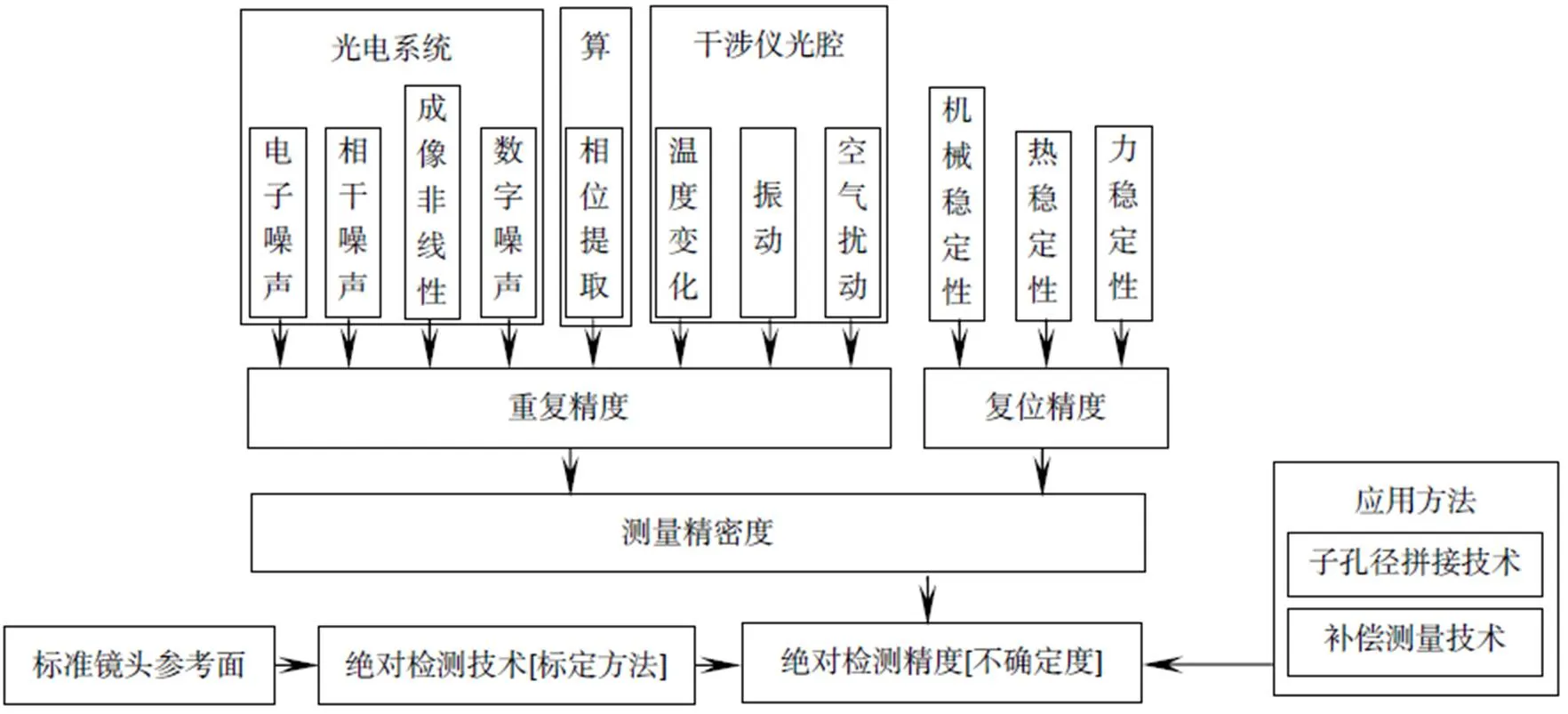

面形干涉检测系统各误差因素会决定最终检测精度,图3显示了面形干涉检测精度影响因素及相互关系,而检测精度主要受到参考面面形精度限制。超高精度面形干涉检测的实现途径为基于物理原理和数学方法提升检测精度,系统识别、量化、抑制、标定和补偿纳米、深亚纳米甚至更小量级极小误差。

3.1 重复精度提升方法

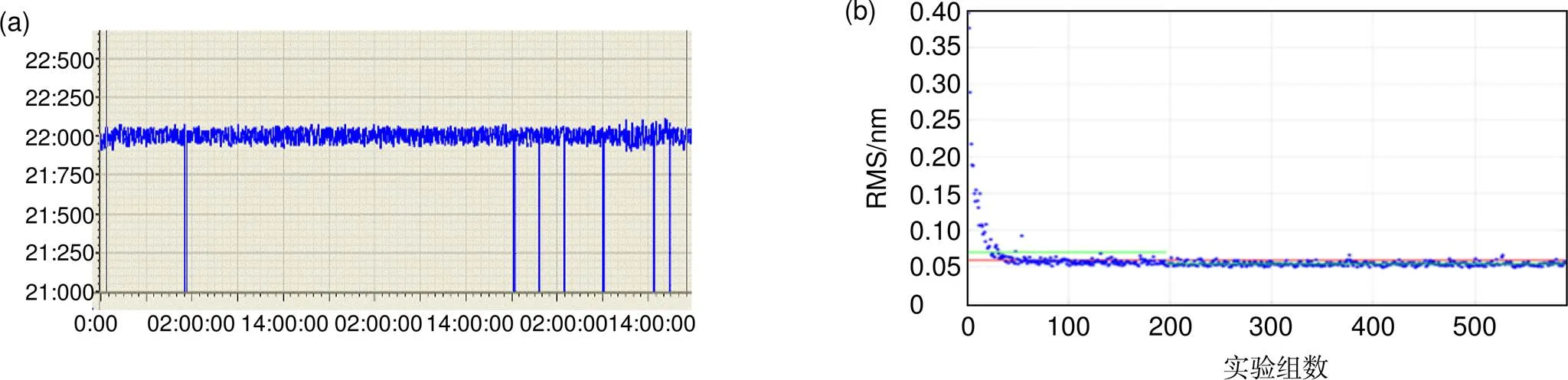

重复精度主要受干涉仪光电系统中噪声、相位提取算法误差以及光腔中环境误差影响。基于误差特征和干涉仪原理建立了干涉仪误差定量评估分析方法和仿真分析模型[3-4],发展了干涉仪核心分系统相移误差和回程误差定量评估数学模型[5]。并且,基于误差评估模型实现干涉仪“光机电算环”各分系统误差定量评估。对干涉仪测量环境影响进行仿真分析,实验室可以实现0.02 ℃/24 h的稳定测量条件,如图4(a)和图4(b)所示。如图4(b)所示为进行600组重复测量实验所得到的点对点重复测试均方根结果,其最终重复精度可达到0.05 nm RMS。

3.2 复现精度提升方法

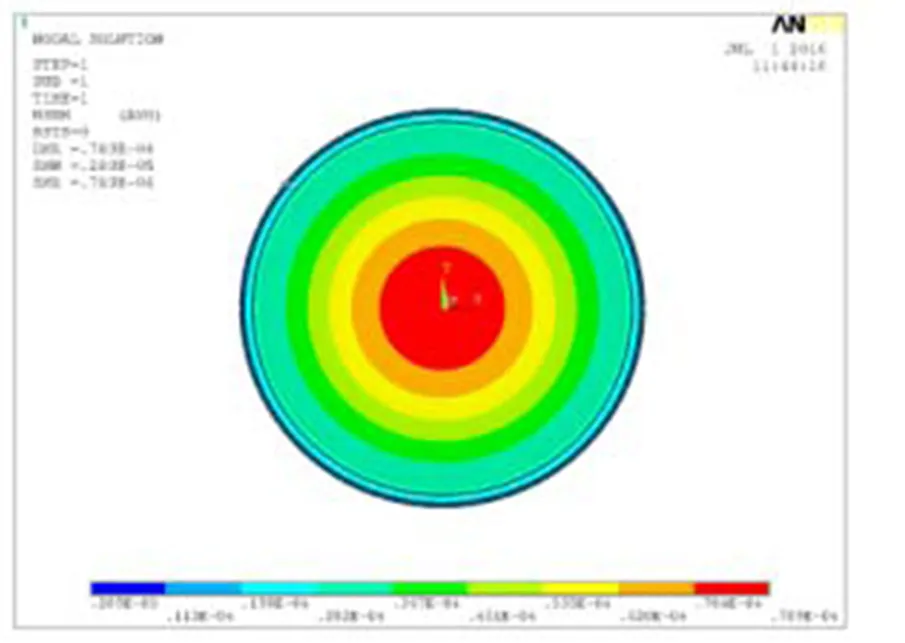

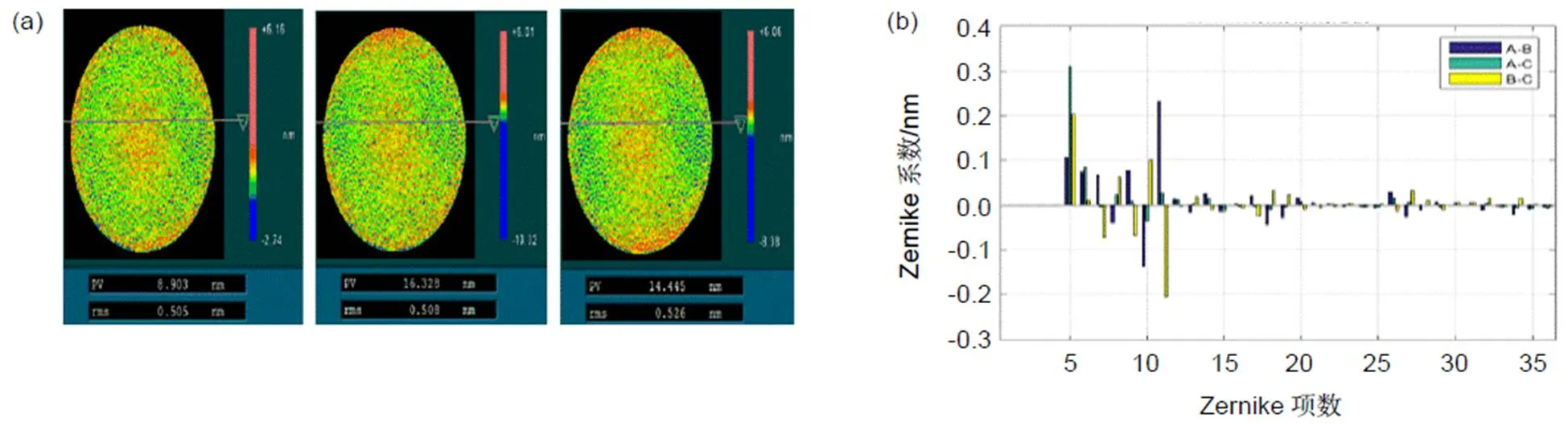

检测系统的机械稳定性、热稳定性及力稳定性是复现精度的主要影响因素。复现精度一方面需要提升机械和热稳定性,另一方面需要优化设计精密支撑工装[6-7]。图5为精密支撑有限元仿真分析结果。图6为将待测元件三次重新装卡测量得到的结果,图6(a)是待测元件三次重新装卡测量得到的面形分布图,图6(b)则是三次测量结果的Zernike系数对比。实验结果显示通过支撑工装优化设计、实验分析和精密装调,干涉检测复现精度可达到0.1 nm RMS。

图3 面形检测精度影响因素

图4 干涉检测系统重复精度评估。(a) 环境温度变化;(b) 重复测试结果

图5 精密支撑有限元仿真分析

图6 复现精度评估实验结果。(a) 三次重新装卡(A, B, C)后面形检测结果;(b) Zernike系数对比(A-B, A-C, B-C)

3.3 绝对干涉检测技术

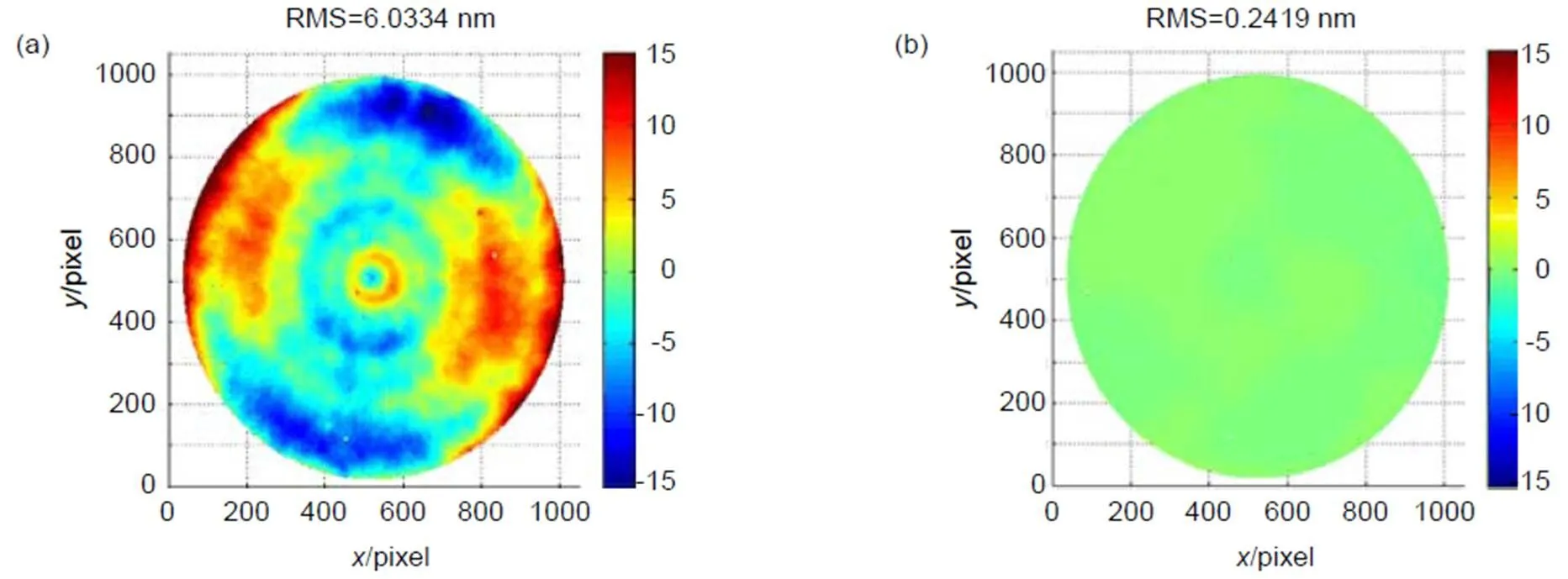

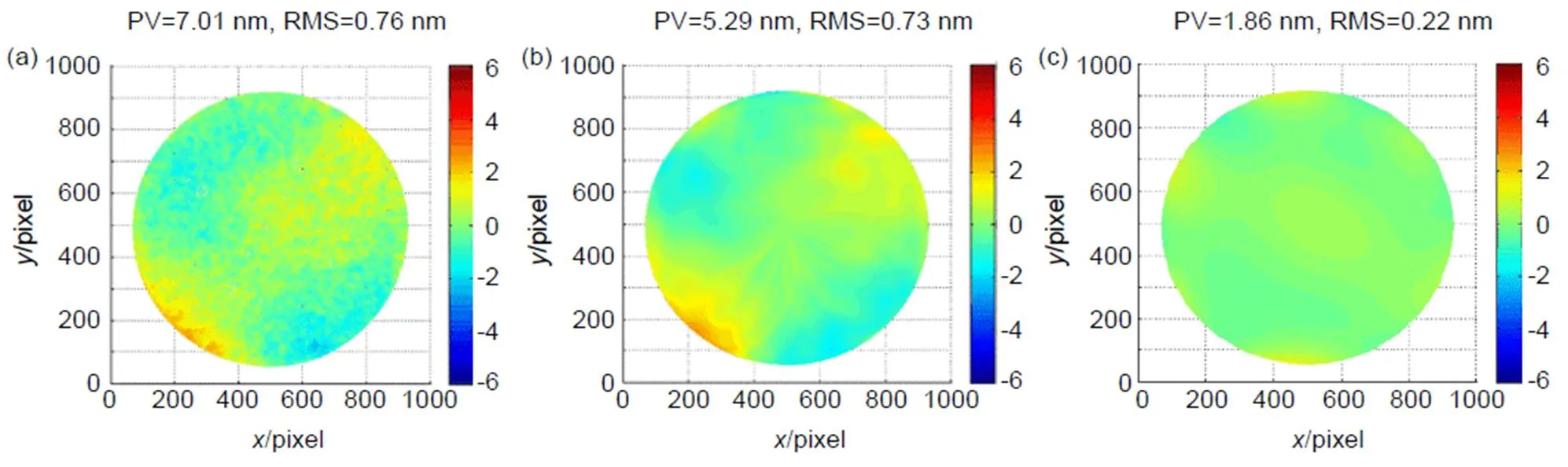

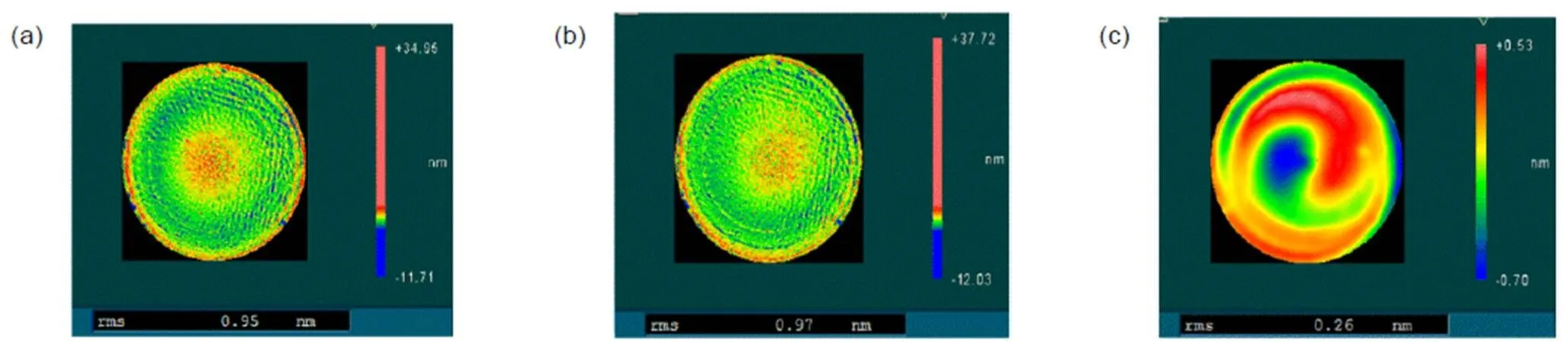

干涉检测精度主要受到参考面面形精度限制。绝对检测技术通过多次相对测量进行数据处理分离参考面误差,可实现低精度参考面检测更高精度光学元件。图7为相对检测及绝对检测结果对比。通常平面绝对干涉检测技术主要有三平板法和平移旋转法;球面绝对干涉检测技术主要有双球面法、随机球法和平移旋转法。

图7 相对检测和绝对检测对比。(a) 相对检测;(b) 绝对检测

3.3.1 平面面形绝对检测技术

三平面互检法是经典的平面绝对检测方法,同时后续也发展出许多扩展方法[8],如图8所示的旋转三平面法以及旋转平移法。针对三平面绝对检测的求解问题,我们发展了一种通用计算方法,该算法利用矩阵运算简化三平面模型[9];并且提出了基于平移旋转法的通用计算方法[10-11],完成了三平板法和平移旋转法的交叉验证实验(图9所示);通常两次不同原理的独立测量结果偏差可用于估计测量精度,数据显示偏差为0.23 nm RMS。

3.3.2 球面绝对检测技术

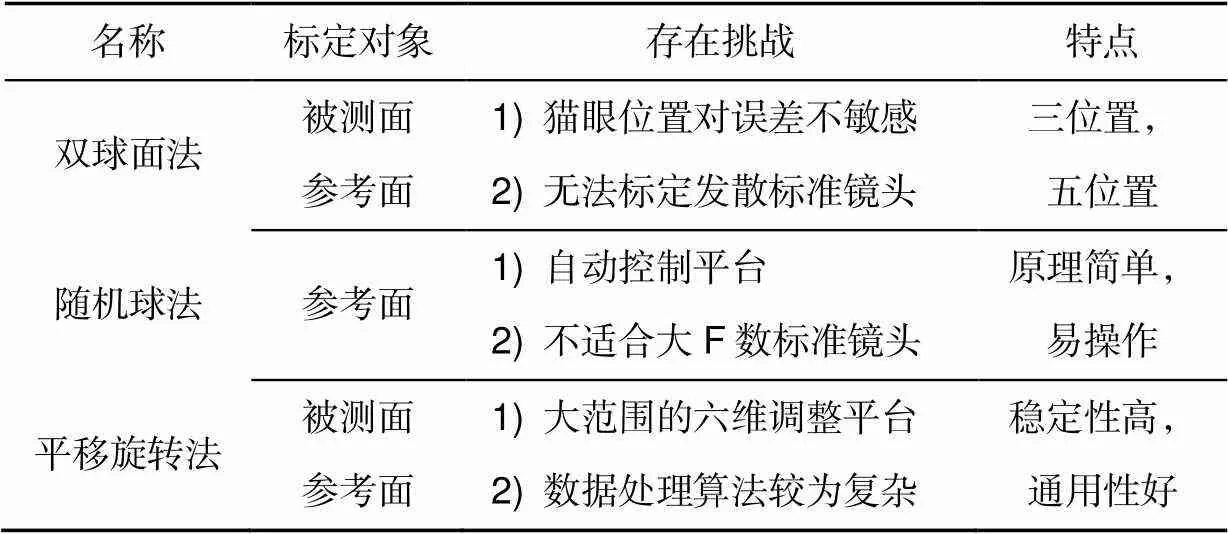

常见的球面绝对检测技术有双球面法、随机球法以及平移旋转法等。如表2所示,不同球面绝对检测技术具有其自身的特点以及适用范围。

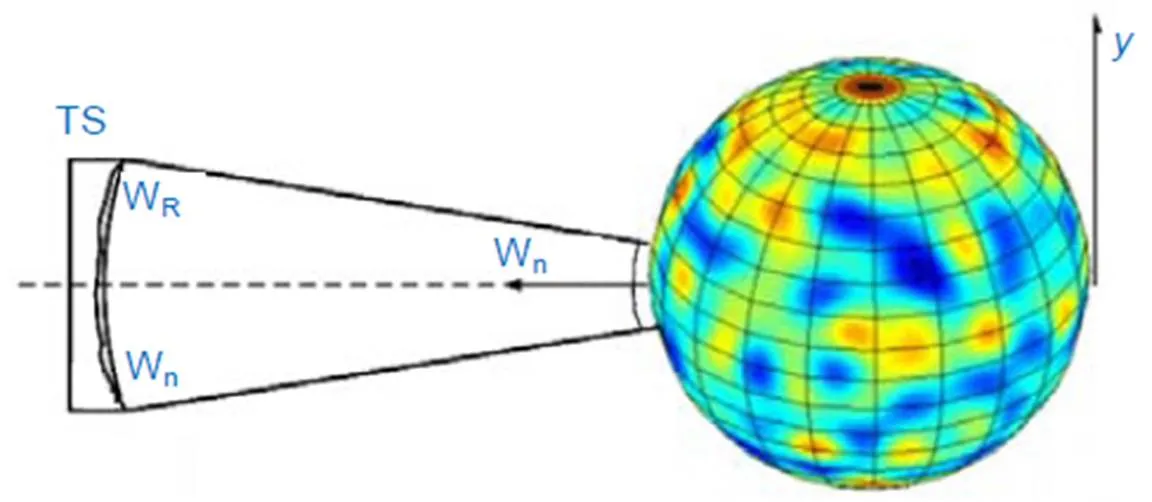

3.3.2.1 双球面法

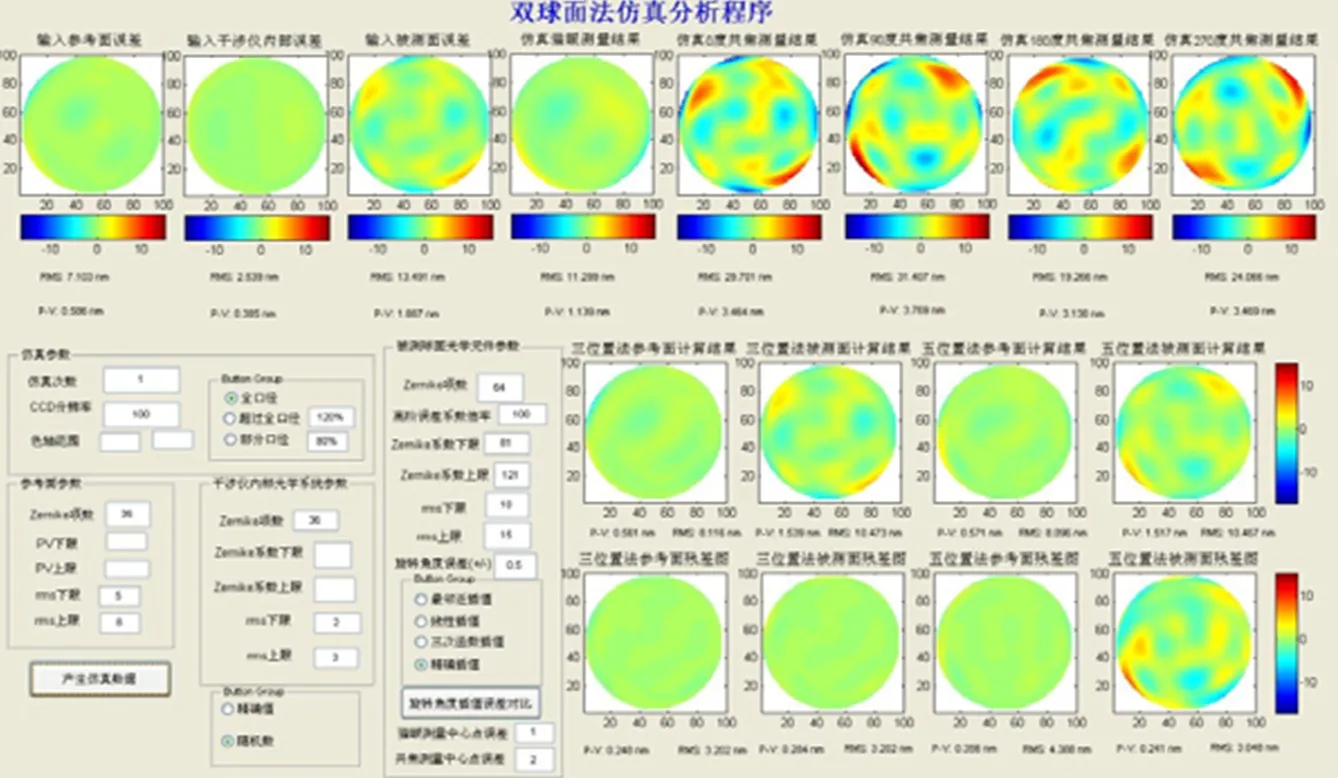

双球面绝对检测技术通过对0°初始位置、180°旋转角度和猫眼位置(被测面顶点位置)三个位置的波前测量实现球面的绝对面形的标定(如图10所示)[12]。图11所示为我们建立的双球面法仿真分析系统,可以实现三位置、五位置双球面法仿真模拟;仿真100次后统计如图12所示,结果显示双球面法理论精度优于0.15 nm RMS。

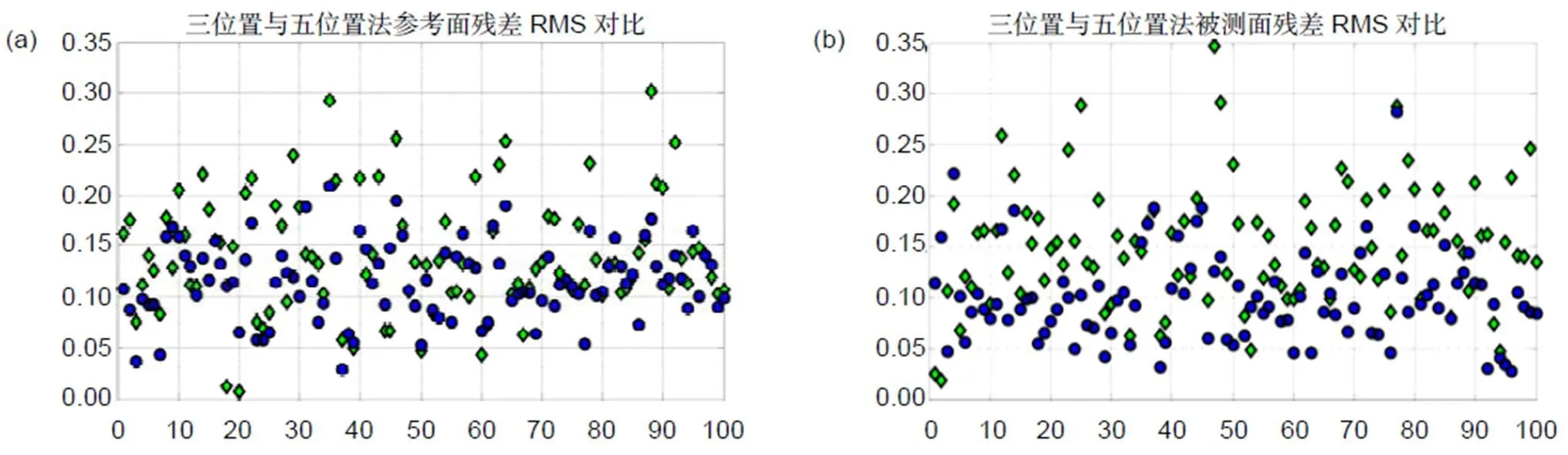

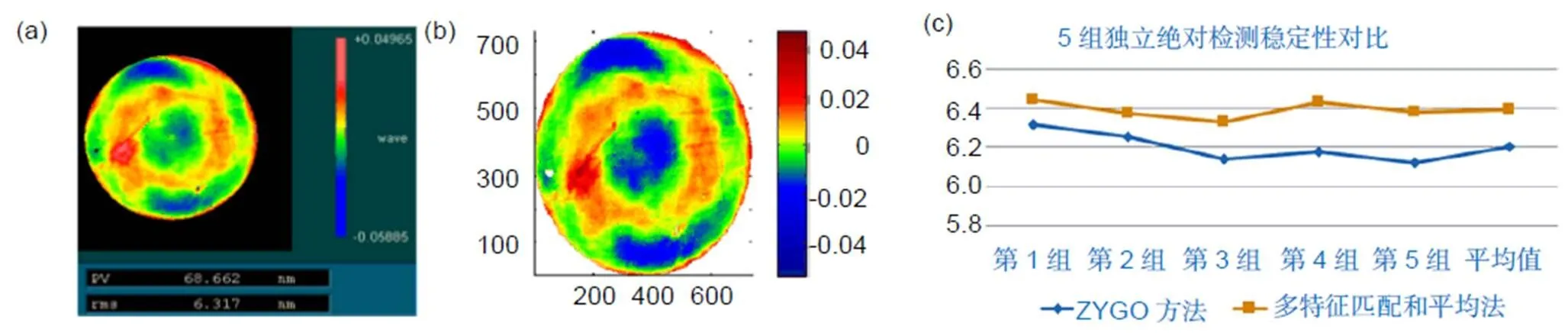

同时,提出了双球面法误差分配和控制方法,发展了结合猫眼测量迭代寻优方法以及高精密姿态控制系统的双球面法绝对检测技术系统。并且提出基于多特征匹配的数据处理优化算法[13],如图13所示,优化算法具有更好的稳定性。

图8 平面绝对检测示意图。(a) 旋转三平面法;(b) 旋转平移法

图9 平面标定实验结果对比。(a) 三平面法;(b) 平移旋转法;(c) (a)~(b) 点对点残差RMS=0.23 nm

表2 球面绝对检测方法对比

图10 双球面法示意图

图11 双球面法仿真分析系统

图12 双球面法仿真模拟统计图。(a) 参考面残差对比;(b) 被测面残差对比

3.3.2.2 随机球法

随机球标定法是由Parks等人在1998年提出的。该方法通过对一个标定球在大量随机位置进行相对检测进行数据平均,其原理如图14所示。标定球的面形误差随着检测次数的增加逐渐趋于零,平均结果将主要反映标准镜头面形误差信息。

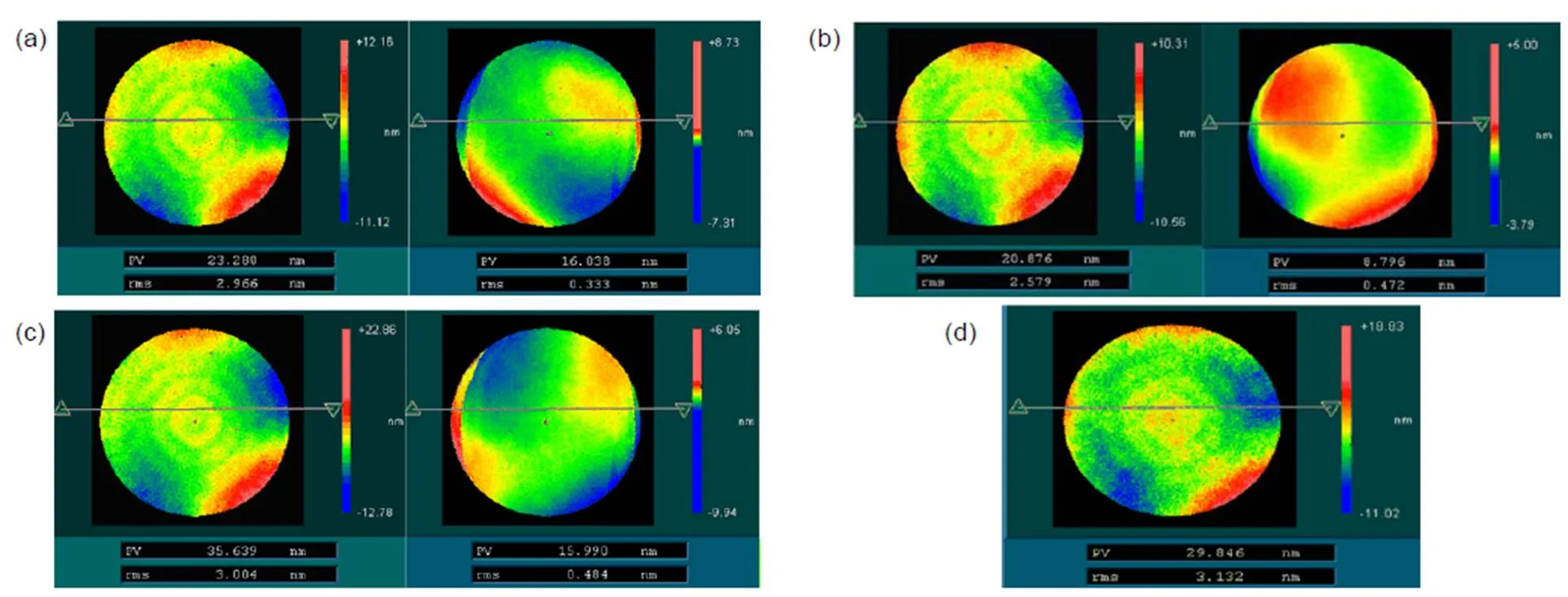

我们发展了基于球调谐函数和相移算法的动态随机球法理论分析模型。图15所示为对6英寸(1英寸=2.54 cm)F1.1球面标准镜进行的3组独立标定结果,参考面面形误差约为3 nm RMS,主要表现为初级和三叶形像散,单次测量结果与3组独立标定的平均结果之间偏差小于0.5 nm RMS。双球面法绝对测量结果为3.13 nm RMS,参考面面形误差分布与随机球法具有较好的一致性。

图13 多特征匹配的数据处理优化算法结果对比。(a) ZYGO方法处理结果;(b) 优化算法处理结果;(c) 5组独立检测对比

图14 随机球绝对测量原理

图15 F1.1球面标准镜的3组独立标定结果。(a) 第1组随机球法标定结果;(b) 第2组随机球法标定结果;(c) 第3组随机球法标定结果(左为参考面面形误差,右为与3组平均结果之间的残差);(d) F1.1球面标准镜双球面法标定结果

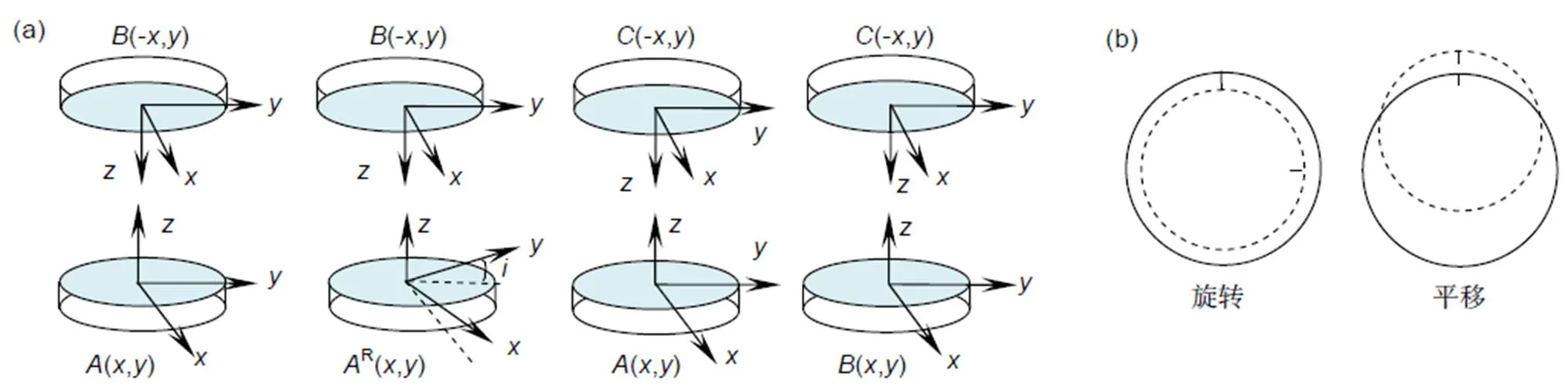

3.3.2.3 平移旋转法

平移旋转绝对测量技术不仅可用于平面检测,还可用于球面绝对检测,能有效避免猫眼位置的测量。

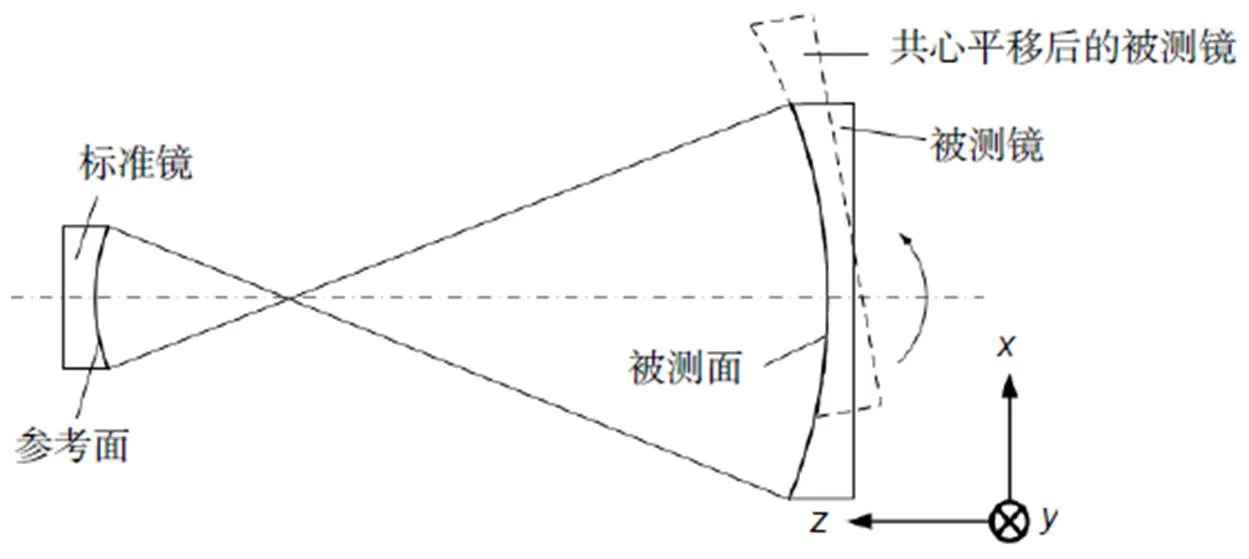

如图16所示,在检测过程中,被测面会将被测球面绕着光轴旋转并共心平移(即在平移过程中,始终保持被测球面的曲率中心位置不变)。该方法的关键在于把被测球面面形分为旋转对称部分和旋转非对称部分,前者通过平移方法测得,后者则通过旋转方法测得。

图16 基于平移旋转的球面绝对检测示意图

我们还发展了三种平移旋转优化算法:基于次等角度旋转的平移旋转算法的改进算法,提高了检测精度[14-15];全口径面形误差下的Zernike多项式平移旋转算法[16];基于像素未知量的平移旋转算法,其解算结果中的中低频面形可与Zernike多项式拟合法进行相互对比,在高频面形部分与多项式拟合法中也形成补充[17-18]。

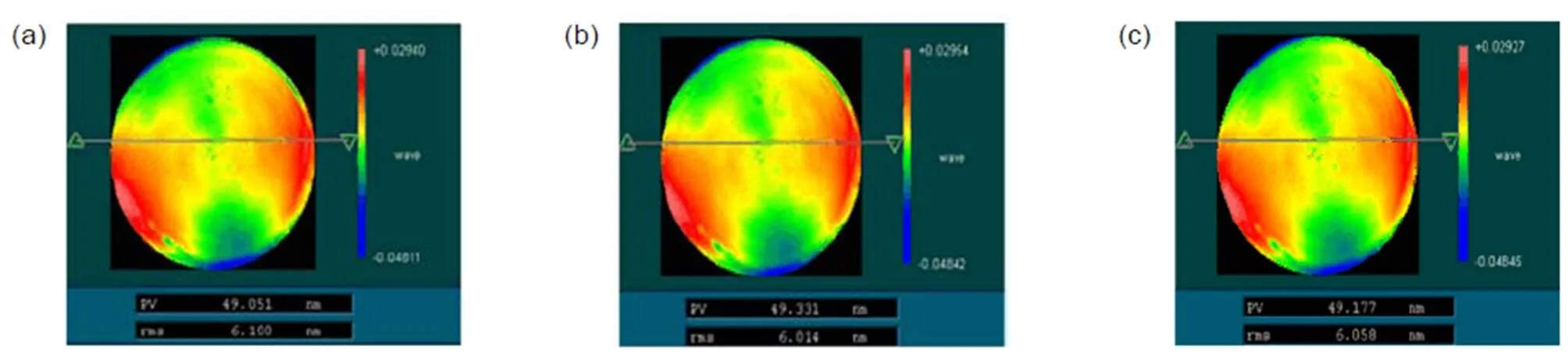

图17所示为应用基于像素未知量的平移旋转算法,对F2.3球面标准镜参考面三次独立绝对检测下,参考面形的计算结果。图18所示为单次结果与平均次数的偏差,实验验证了平移旋转优化算法的有效性,多次独立绝对标定结果偏差优于0.15 nm RMS。

3.3.3.4 重力补偿技术

由于高精密的光学元件可能处于不同使用状态,如侧立、垂直摆放等,因此在检测时需要综合考虑检测状态与使用状态的重力差异及影响。对于超高精度面形干涉检测技术,除了考虑参考面形误差以外,还需考虑被测元件不同支撑装夹方式(如3点支撑等)的力学变化,被测元件在不同测量状态下受到重力影响不同从而产生的面形变化以及相应的补偿问题。

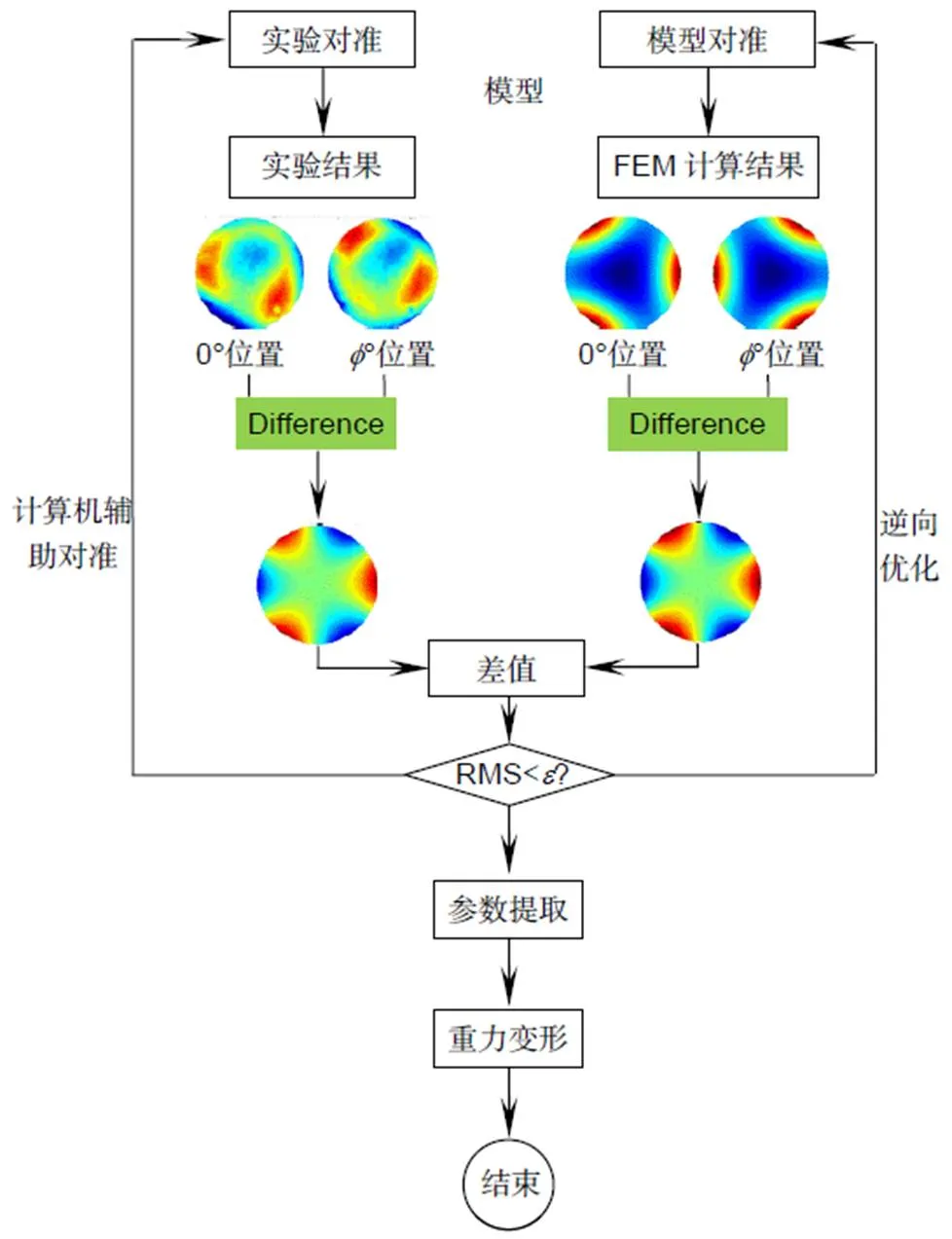

发展了基于有限元模型(FEM)的重力变形补偿技术[19-20],图19所示为进行的重力变形补偿流程:在FEM模型中优化对准参数,直到目标函数的RMS值达到最小位置(设置阈值);提取对准参数后就可以得到实际支撑条件下的重力变形。该技术可实现重力变形与调整误差的分离。

图17 平移旋转迭代算法计算结果。(a) 第一次绝对检测的参考面形;(b) 第二次绝对检测的参考面形;(c) 第三次绝对检测的参考面面形

图18 平移旋转迭代算法偏差。(a) 第一次测量面形与3组平均值之差;(b) 第二次测量面形与3组平均值之差;(c) 第三次测量结果与3组平均值之差

图19 基于有限元模型(FEM)的重力变形补偿流程

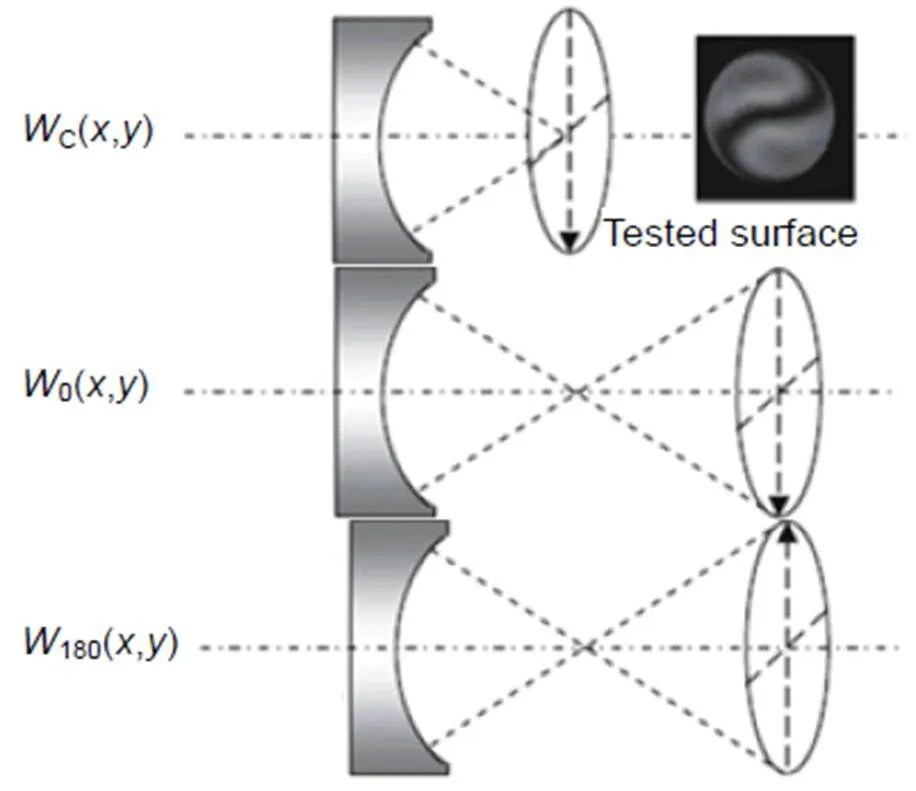

4 高次非球面CGH补偿检测技术

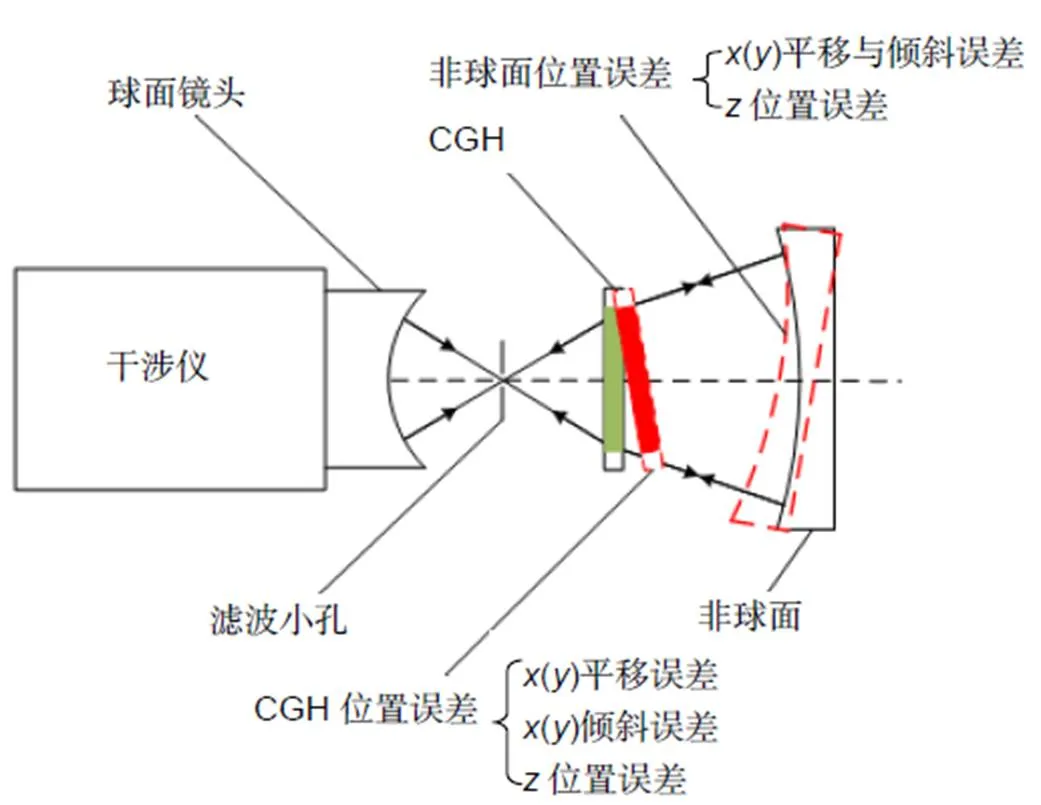

超高精度高次非球面检测技术存在更多误差来源,面临更大技术挑战。如图20所示的以计算全息法为代表的零位干涉检测系统具有测量精度高、结构简单的特点,是高精度非球面光学元件的主要检测技术手段。CGH检测精度主要受到全息基板、CGH制造误差和系统误差的制约。本研究团队发展了综合光学、机械、精密控制、误差标定或补偿能力的CGH补偿系统优化设计方法。

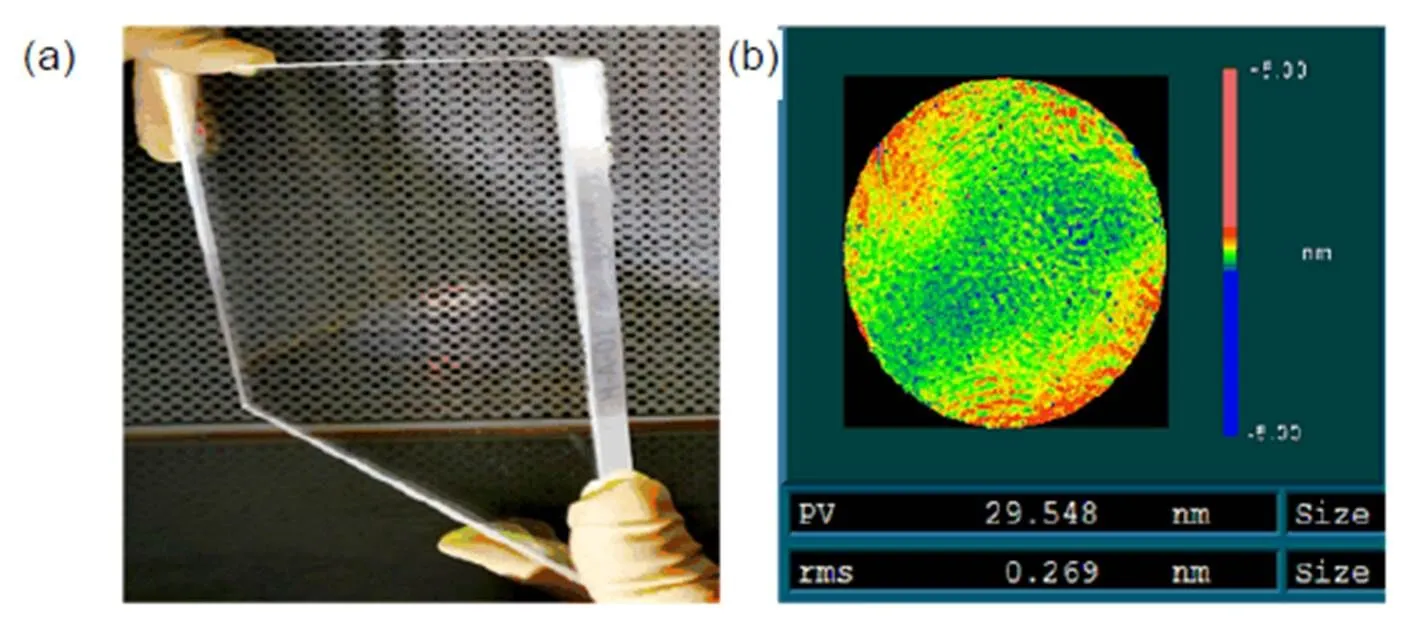

其中,高精度面形检测中存在的CGH误差标定、鬼像干扰、调整误差灵敏一系列技术难题,需要通过CGH基底误差标定、CGH检测光路鬼像抑制、CGH调整误差精密控制等技术予以校正。如图21所示,利用超高精度平面波前和超精密光学制造技术,平面透射波前检测结果为0.27 nm RMS,进一步验证了平面绝对波前深亚纳米精度检测能力。

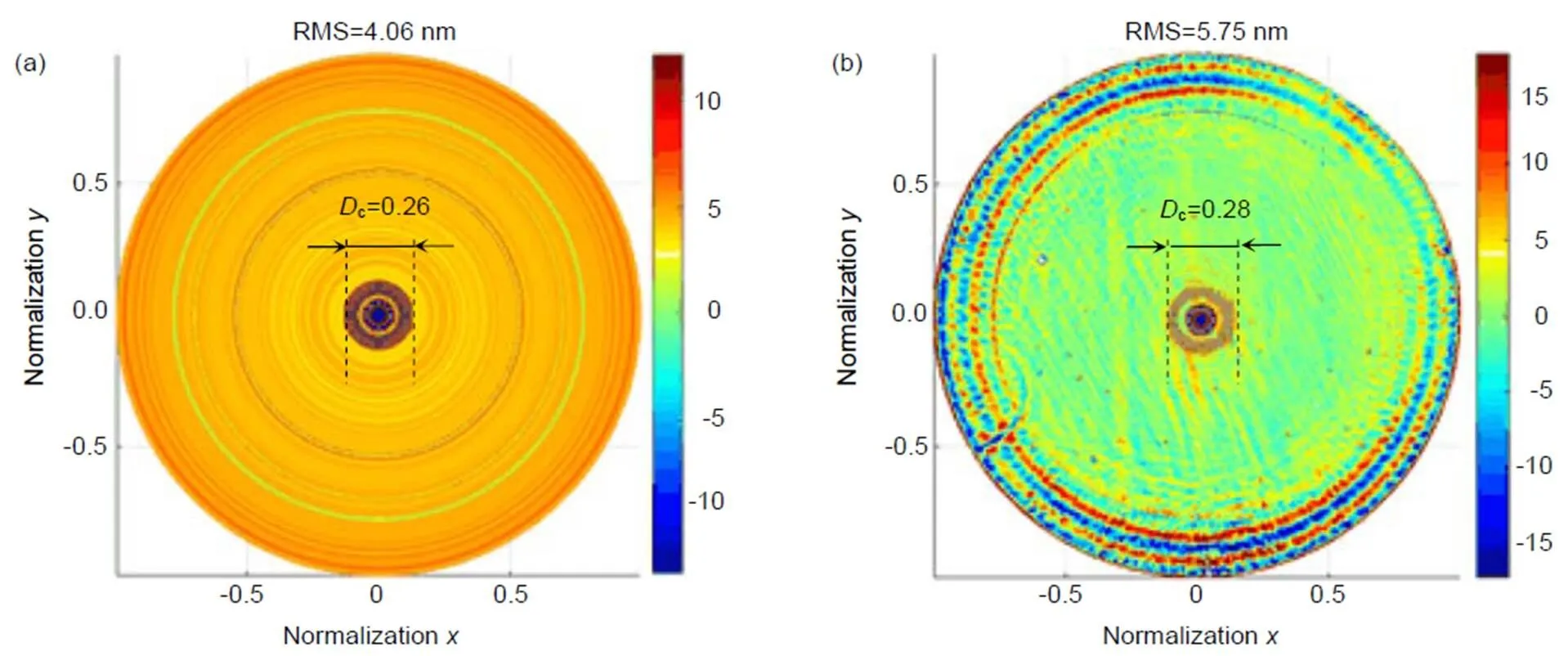

建立了基于非偏振追迹模型以及基于非序列偏振追迹的CGH杂散光模型,对CGH在测量过程中杂散光所引起的面形误差进行分析。图22为利用杂散光模型仿真和测试的结果,验证了模型可以有效分析 CGH 杂散光面形误差情况,并且进一步设计了基于低阶特征函数的CGH杂散光光线像差模型作为CGH设计指导模型[21-22];分析并建立了包括CGH制造工艺误差、CGH条纹位置公差等误差模型。

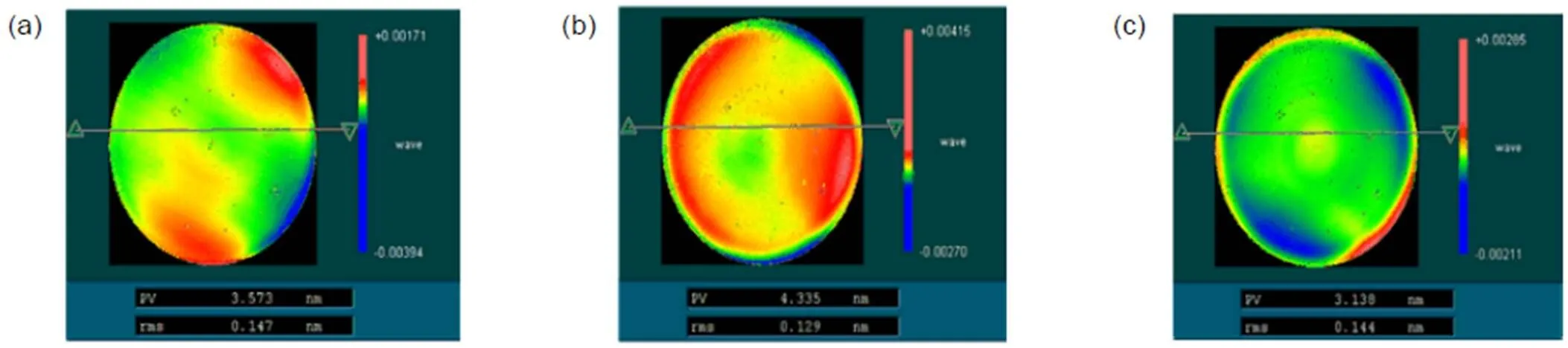

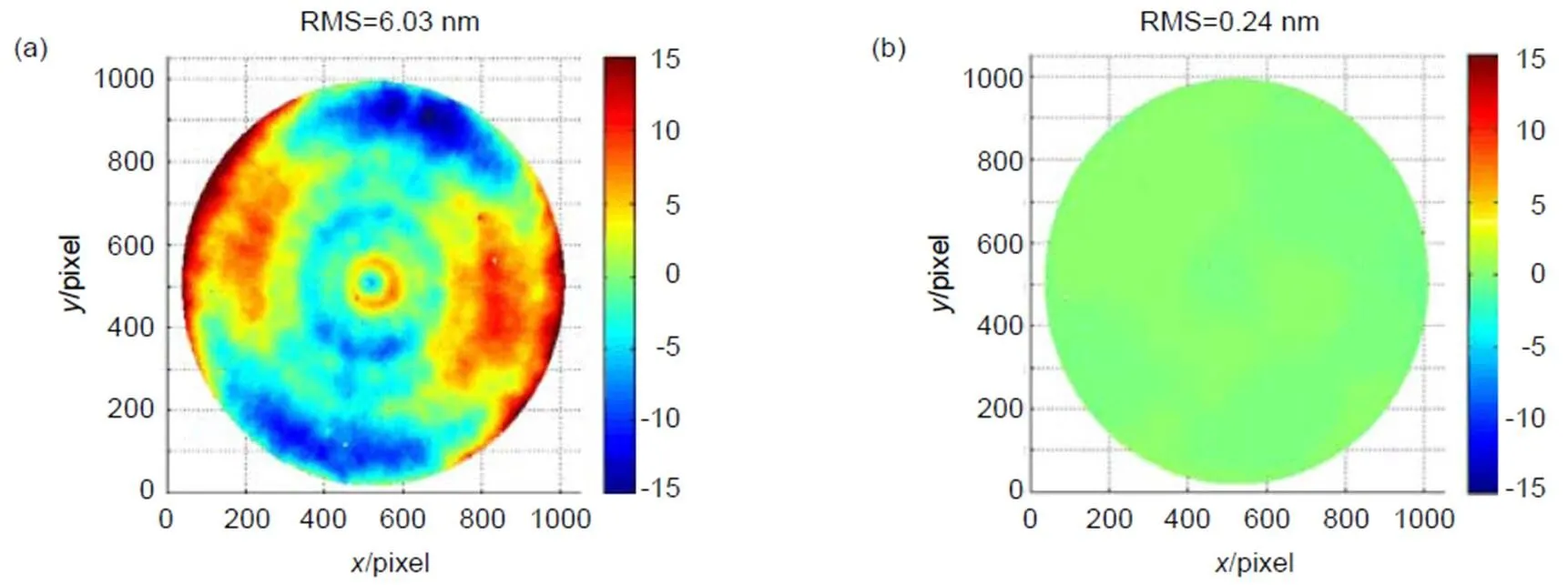

图23所示为对某典型高次非球面两次独立标定测量结果,测量结果显示两次独立测量的低频面形偏差为0.26 nm RMS。

图20 计算全息法检测原理图

图21 CGH基板检测面形精度图。(a) 基板;(b) 测量结果

图22 仿真与实测CGH杂散光面形误差比较。(a) 仿真分析;(b) 实验结果

图23 两次独立测量结果。(a) 第一次独立测量结果;(b) 第二次独立测量结果;(c) 两次独立测量低频面形残差

5 不确定度评估方法

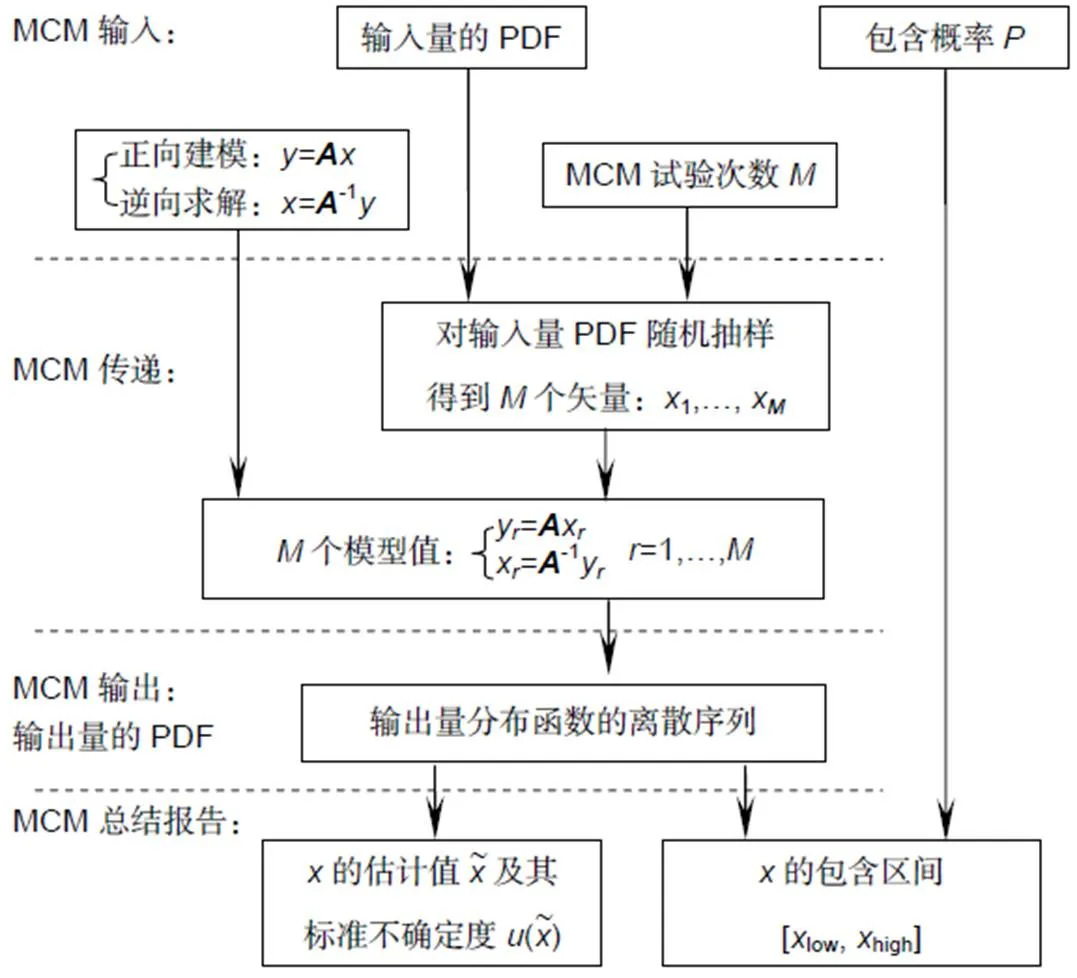

在计量领域,测量不确定度用来量化表征测量数据的质量。目前,不确定度评估方法主要分为自下而上方法(bottom-up)与自上而下方法(top-down)[19]。国际标准化组织(ISO)发布并在后续更新了能够普及推广的指南性文件《测量不确定度评定与表示》(Guide to the Uncertainty in Measurement,GUM)以及后续增补了基于分布传播的蒙特卡洛方法(Propagation of Distributions Using a Monte Carlo Method,MCM),完善了测量不确定度理论,并且在国际上提供了标准评估程序。

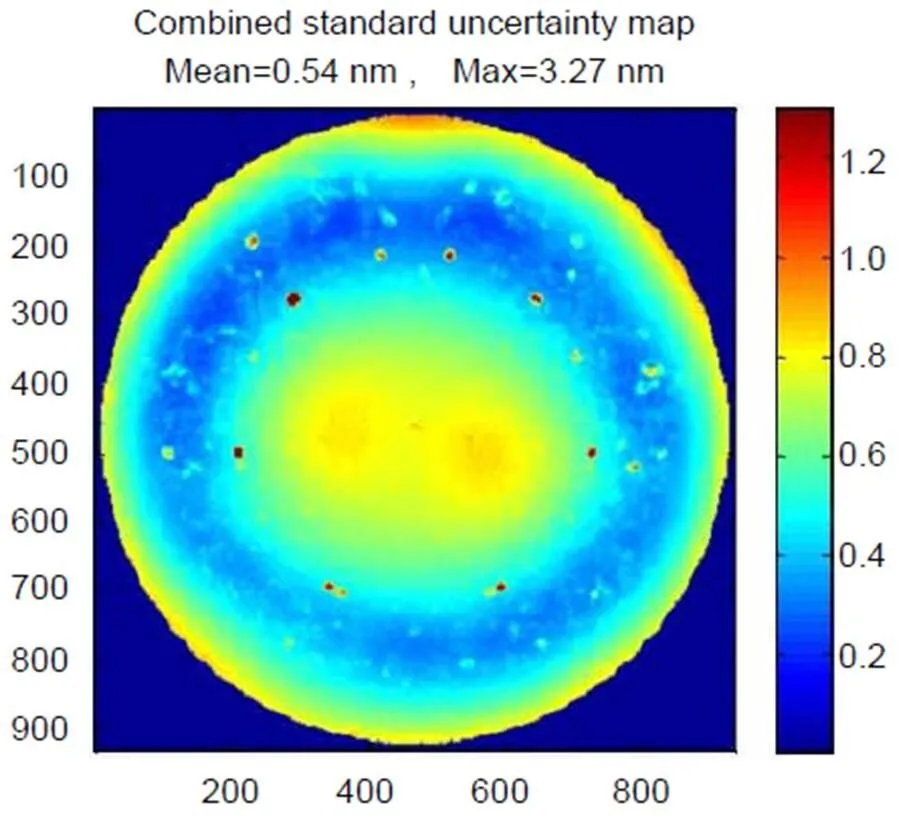

根据基于模型的测量不确定度评估方法,提出了拟蒙特卡洛方法用以评估面形绝对检测结果的不确定度[19]。如图24通过对绝对检测过程进行建模,综合分析各种不确定度源的特点(即概率密度函数PDF)作为输入经模型传递得到模拟结果,将模拟结果与实际测量结果进行映射(匹配),逆向迭代优化算法将得出相应的面形误差。多次蒙特卡洛仿真并利用统计分析得到其测量均值及其标准不确定度,从而得到测量结果的完整表述。拟蒙特卡洛方法评估150 mm平面镜的校准不确定度(=1)如图25所示,合成不确定度的均值为0.54 nm,其中95%的像素点标准差不超过0.81 nm,99.5%的像素点标准差不超过0.89 nm。

6 结束语

本团队系统研究并创新突破了超高精度面形干涉检测关键技术。基于国际通用方法对检测精度实现了交叉验证,利用检测技术有效支撑了超精密光学制造,为超高性能光学系统研发奠定了重要技术基础。

致 谢

感谢杨鹏、陆黎明、徐燕、宋伟红、顾伟、徐富超在发展超高精度面形检测技术中所做出的贡献。

图24 拟蒙特卡洛方法实现概率密度函数(PDF)传递的不确定度评估流程

图25 合成不确定度矩阵

[1] Dörband B, Seitz G. Interferometric testing of optical surfaces at its current limit[J]., 2001, 112(9): 392–398.

[2] Featured News from SPIE[EB/OL]. https://www.spie.org/news/taking-optical-precision-to-the-extreme?SSO=1.

[3] He Y W, Hou X, Wu Y Q,. Modeling Fizeau interferometer based on ray tracing with Zemax[J]., 2015, 9677: 96770G.

[4] Gu W, Song W H, Wu G F,. Model-based multi-fringe interferometry using Zernike polynomials[J]., 2018, 105: 198–200.

[5] He Y W, Hou X, Quan H Y,. Retrace error reconstruction based on point characteristic function[J]., 2015, 23(22): 28216–28223.

[6] Wang H, Zhou F, Wang L P,. Analysis and metrology of reproducibility of high-precision optic mount[J]., 2013, 40(12): 1208001.

王辉, 周烽, 王丽萍, 等. 高精度光学元件支撑装置面形复现性分析与测量[J]. 中国激光, 2013, 40(12): 1208001.

[7] Zhao S W, Tian A L, Wang D D,. Influence of the clamping and gravity deformation on absolute test of large plane[J]., 2018, 47(2): 0212004.

赵思伟, 田爱玲, 王大森, 等. 装夹自重变形对大口径绝对面形检测的影响[J]. 光子学报, 2018, 47(2): 0212004.

[8] Fritz B S. Absolute calibration of an optical flat[J]., 1983, 433: 123–130.

[9] Quan H Y, Hou X, Wu F,. Absolute measurement of optical flats based on basic iterative methods[J].2015, 23(12): 16305–16319.

[10] Song W H, Wu F, Hou X,. Absolute measurement of flats with the method of shift-rotation[J]., 2013, 20(5): 374–377.

[11] Song W H, Hou X, Wu F,. Absolute interferometric shift-rotation method with pixel-level spatial frequency resolution[J]., 2014, 54: 68–72.

[12] Truax B E. Absolute interferometric testing of spherical surfaces[J]., 1991, 1400: 61–68.

[13] Hou X, Yang P, Wu F,. Comparative experimental study on absolute measurement of spherical surface with two-sphere method[J].2011, 49(7): 833–840.

[14] Song W H, Li S F, Hou X,. Absolute calibration for Fizeau interferometer with the global optimized shift-rotation method[J]., 2014, 54: 49–54.

[15] Song W H, Wu F, Hou X,. Absolute calibration of a spherical reference surface for a Fizeau interferometer with the shift-rotation method of iterative algorithm[J]., 2013, 52(3): 033601.

[16] Song W H, Wu F, Hou X,. Optimized absolute testing method of shift-rotation[J]., 2013, 52(28): 7028–7032.

[17] Song W H, Wu F, Hou X. Method to test rotationally asymmetric surface deviation with high accuracy[J]., 2012, 51(22): 5567–5572.

[18] Song W H. Absolute testing of spherical surface with shift-rotation method[D]. Beijing: University of Chinese Academy of Sciences, 2014.

宋伟红. 基于平移旋转的球面绝对检测技术研究[D]. 北京: 中国科学院大学, 2014.

[19] Quan H Y. Uncertainty evaluation for interferometric testing of absolute surface figure error[D]. Beijing: University of Chinese Academy of Sciences, 2017.

全海洋. 干涉面形绝对检测不确定度评估方法研究[D]. 北京: 中国科学院大学, 2017.

[20] Liu F W, Wang J, Wu Y Q,. Simultaneous extraction of phase and phase shift from two interferograms using Lissajous figure and ellipse fitting technology with Hilbert–Huang prefiltering[J].2016, 18(10): 105604.

[21] He Y W, Hou X, Wu F,. Analysis of spurious diffraction orders of computer-generated hologram in symmetric aspheric metrology[J].2017, 25(17): 20556–20572.

[22] He Y W. Research on the modeling and application of aspheric interferometry, based on ray tracing and characteristic function[D]. Beijing: University of Chinese Academy of Sciences, 2018.

何一苇. 基于光线追迹和特征函数的非球面干涉检测系统建模及应用研究[D]. 北京: 中国科学院大学, 2018.

The research progress of surface interferometric measurement with higher accuracy

Hou Xi1*, Zhang Shuai1,2, Hu Xiaochuan1, Quan Haiyang1, Wu Gaofeng1,Jia Xin1, He Yiwei1, Chen Qiang1, Wu Fan1

1Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China;2University of Chinese Academy of Sciences, Beijing 100049, China

The comparison of surface with absolute measurement and relative measurement.

(a) The surface of relative measurement; (b) The surface of absolute measurement

Overview:The demand of modern optical engineering, such as EUV, DUV lithography and the advanced light source, drives the continuous development of advanced optical manufacturing technology. Ultra precision optics, as an important branch of advanced optical manufacturing technology, is the international frontier technology direction developed in the 21st century. Measurement is one of the important means for human beings to understand and transform the material world. Ultra precision optics should be matched by the surface interferometric measurement with higher accuracy, the surface accuracy as one of key technical indexes should be less than nanometer even picometer. The surface interferometric measurement with higher accuracy push the limits of surface metrology. This paper analyzes the surface interferometric measurement with higher accuracy development trends and introduces related research progress of Institute of Optics and Electronics, Chinese Academy of Sciences. The final measurement accuracy is determined by the error factors of the surface interference detection system: The repeatability is affected by the noise in the photoelectric system of the interferometer, the error of the phase extraction algorithm and the environmental error in the optical cavity. Based on the error evaluation model, it can realize the quantitative error evaluation of each subsystem of the interferometer, and the repeatability can reach 0.05 nm RMS. For the recurrence accuracy, the mechanical stability, thermal stability and force stability of system are the major factors. By improving the mechanical and thermal stability and optimizing the design of precision support tooling, the accuracy of measurement can reach 0.1 nm RMS; the accuracy of interference is mainly limited by the accuracy of reference surface. Absolute detection technology can separate the error of reference plane through data processing of relative measurement for many times, which can realize the measurement of higher optical elements by lower reference. It is optimized for different absolute measurement techniques, we have achieved a plane measurement accuracy of 0.23 nm RMS, a sphere measurement accuracy of 0.15 nm RMS, and the accuracy of a high-order aspheric surface with a low-frequency profile deviation is 0.26 nm RMS. The key technology of ultra-high precision profile interference detection is systematically studied and innovated. Based on the international general method, the detection accuracy is cross verified, and the detection technology effectively supports the ultra-precision optical manufacturing. It lays an important technical foundation for the research and development of ultra-high performance optical system.

Citation: Hou X, Zhang S, Hu X C,The research progress of surface interferometric measurement with higher accuracy[J]., 2020, 47(8): 200209

The research progress of surface interferometric measurement with higher accuracy

Hou Xi1*, Zhang Shuai1,2, Hu Xiaochuan1, Quan Haiyang1, Wu Gaofeng1, Jia Xin1, He Yiwei1, Chen Qiang1, Wu Fan1

1Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China;2University of Chinese Academy of Sciences, Beijing 100049, China

Withthe continuous development of modern optics, such as EUV, DUV lithography and the advanced light source, the surface interferometric measurement with higher accuracy has become an important challenge. The surface accuracy as one of key technical parameters will be required to nanometer, sub-nanometer, even picometer. The surface interferometric measurement with higher accuracy push the limits of surface metrology, has important research significance and application value. This paper analyzes the development trends of surface interferometric measurement with higher accuracy and reports the related research progress of Institute of Optics and Electronics, Chinese Academy of Sciences.

advanced optical manufacturing; ultra-precision optics; optical measurement; surface metrology; interferometry; absolute measurement

TN247;TH741

A

10.12086/oee.2020.200209

: Hou X, Zhang S, Hu X C,. The research progress of surface interferometric measurement with higher accuracy[J]., 2020,47(8): 200209

侯溪,张帅,胡小川,等. 超高精度面形干涉检测技术进展[J]. 光电工程,2020,47(8): 200209

* E-mail: hxxh6776@163.com

2020-06-05;

2020-07-07

侯溪(1980-),男,博士,研究员,博士生导师,主要从事高精度光学检测技术研究及仪器研制。E-mail:hxxh6776@163.com