PMI 泡沫材料的制备与表征

印厚飞 李 奎 槐衍昆 杨 智

(国电联合动力技术(连云港)有限公司,江苏 连云港222200)

1 实验药品和主要仪器设备

1.1 实验所用主要原材料见表1。

表1 实验主要原料

1.2 实验中所使用的主要仪器设备的名称、型号以及产地见表2。

表2 实验所用仪器及设备

表3 试样长、宽、高以及质量

2 PMI 制备方案

MAN/MAA 共聚物泡沫塑料的制备流程如图1 所示:

图1 MAN/MAA 共聚物泡沫塑料的制备流程

3 结果与讨论

3.1 表观密度的计算结果

选用甲酰胺与碳酰胺发泡剂配比为12:2.5 的PMI 泡沫塑料,用切割机共制六个规整样品,分别为条形和方形,以便后续接着测PMI 泡沫塑料的弯曲性能和压缩性能。长、宽、高、质量的数据如表3,密度ρ 由公式1 计算可得,求出平均值。

m - 样品的质量,单位g;

a - 样品的长度,单位mm;

b - 样品的宽度,单位mm;

c - 样品的高度,单位mm。

经计算可得,甲酰胺与碳酰胺发泡剂配比为12:2.5 时,所制备的聚甲基丙烯酰亚胺泡沫塑料的密度为60.340kg/m3。

3.2 不同发泡温度下的发泡倍率计算

选取甲酰胺:碳酰胺发泡剂组份配比为12:2.5,制备的共聚物板材,用切割机切成长、宽、高规整的三个条行方块,记录下长宽高并计算体积,接着分别采用150 ℃、160 ℃、170 ℃三种温度进行程序升温发泡,测量发完泡的PMI 泡沫塑料的长宽高并计算体积,对比发泡前后的体积,估算不同温度下的发泡倍率,确定此发泡剂配比下PMI 的最佳发泡温度。经计算,不同温度的PMI 发泡倍率如表4 所示,发泡效果如图2 所示。

表4 不同温度的发泡倍率

图2 不同温度的发泡效果对比

图3 不同发泡剂配比下放大50 倍的泡孔SEM 图

图4 不同发泡剂配比的发泡效果对比

由图中清晰可见,发泡温度为150℃时,发泡不成功,体积基本无变化;发泡温度为170℃时,发泡失败,体积略微变大;只有发泡温度为160℃时,发泡成功,体积变化明显。

3.3 发泡剂配比的确定及孔径的测定

3.3.1 发泡剂配比的确定

图3 所示为不同发泡剂配比(依次为11:2.5、12:2.5、15:2.5),相同发泡温度(160 ℃)、放大倍数均为50 倍的SEM图,主要是对表面泡孔的观察。从图3 可以看出,当甲酰胺的用量为11 份时,所制备的PMI 泡沫塑料,基本未发泡,存在大量的细孔,大片区域没有泡孔;当发泡剂配比改为12:2.5 时,得到的泡孔整体分布均匀,大小均一,泡孔生长膨胀,泡孔半径增大;当继续增加甲酰胺的用量,泡体内的气体压力太大,泡壁随着泡孔的生长变薄变脆,当泡壁不能承受抛空内气体的压力时,泡壁破裂,泡孔坍塌。

由图4 可见,当使用合适的发泡剂配比,可以得到颜色均匀,没有白絮的预聚物板材,且发完泡的泡沫表面良好,没有残缺。甲酰胺用量过多或者过少都会有白絮产生,且发完泡的泡沫表面不平整,有凹槽,颜色不均一。 由上述对泡孔结构、泡壁结构、泡孔整体结构的观察分析,确定在甲基丙烯酸与甲基丙烯腈的配比为50:50 的情况下,所选择的甲酰胺与碳酰胺的发泡剂配比,为12:2.5 最优。

3.3.2 泡孔孔径的测量

由于图3 泡孔孔径大小均匀,比例大小合适,适合作为测量孔径用图。放大倍数为50 倍,分别测得泡孔半径约为27.5 μm、32.5 μm、22.5 μm、20 μm、25 μm,平均半径为25.5μm。

3.4 力学性能测试结果分析

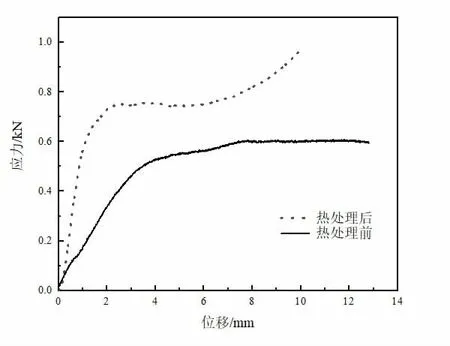

图5 所示为甲酰胺与碳酰胺发泡剂组份配比为12:2.5 时,PMI 泡沫热处理前后的压缩应力- 应变曲线。其中热处理前的压缩屈服应力为0.45 Mpa,热处理后的压缩屈服应力达到0.8 Mpa。由图可见,PMI 泡沫塑料的压缩强度随着应变的增加而快速增加,当达到某一最大值时,突然下降到某一值,之后基本保持平衡,斜率略微有所上升,当压缩应变大于8 mm 时,压缩应力又随着应变的增加而增加。这是因为,本实验所制备的PMI泡沫为低密度泡沫,泡孔较大,在压缩时泡孔由于受到外力作用由外而内坍塌。当应变很小时候,只有外层受到压缩应力作用时而发生形变,在这几层泡孔被破坏坍塌之前,随着应变的增加,压缩应力快速提高,这个阶段成为线型弹性阶段;当外层泡孔被破坏后,随着压缩应变的增加,压缩应力基本维持在一个固定值,此间泡沫塑料由外层泡孔开始逐渐向内层破坏。出现斜率上升是由于泡沫塑料坍塌时,孔穴中的气体受到压缩而产生回复力;当全部泡孔都被挤压破坏后,PMI 已经非常紧密,所以随着应变的增大,压缩应力不断增大。

图5 发泡剂组份配比为12:2.5 时热处理前后压缩强度的应力- 应变曲线

图6 发泡剂组份配比为12:2.5 时热处理前后弯曲应力- 应变曲线图

热处理后PMI 泡沫塑料的压缩性能和弯曲性能较热处理之前有明显的上升提高。这是因为,在发泡过程中,可能由于时间或者温度的原因,造成尚存在分子链未交联或者官能团未成环,热处理能够继续PMI 泡沫塑料的交联反应和成环反应,生成更多的酰亚胺结构,提高PMI 泡沫塑料的交联程度和成环程度,有利于增强泡沫的刚性,显著提高力学性能。

3.5 红外光谱分析(FTIR)

图7 发泡剂组份配比为12:2.5 时共聚物与泡沫的FTIR 曲线

图7 所示甲酰胺与碳酰胺发泡剂组份配比为12:2.5 时,共聚物与发完泡的PMI 泡沫塑料的FTIR 曲线对比,在进行发泡工艺后,羟基-OH 在波数为950 cm-1和1500 cm-1左右的吸收峰有明显的减少,说明发泡工艺使得分子链发生脱水酰胺化反应,但是PMI 泡沫材料中仍有亲水基团,容易吸附空气中的水气等,所以仍然存在羟基-OH 的吸收峰。由图7 还可以看出,在波数为1700 cm-1附近的羰基振动峰向低频偏移,这是因为发生的酰胺化反应,原来属于羧基的羰基结构,慢慢转化成了酰亚胺结构的羰基。在3400cm-1出还出现了仲氨基-NH 的振动峰,说明在发泡过程分子链中相邻的羧基和氰基发生了环化反应,生成了-NH 结构。进行发泡后,在1200cm-1附近出现了的-C-N 振动吸收峰,3200cm-1处出现了-C=NH 振动吸收峰,可能是PMI 嵌段共聚物中的聚甲基丙烯腈链段,相近的氰基出现了重排反应。综上,在进行发泡处理后,产物分子链的链节之间、不同分子链之间都会发生交联环化反应,而六元环在分子结构中结构最稳定,所以发泡增强了分子链的刚性,这也是PMI 泡沫塑料比强度高,以及耐高温特点的缘由。

3.6 热失重分析(TG)

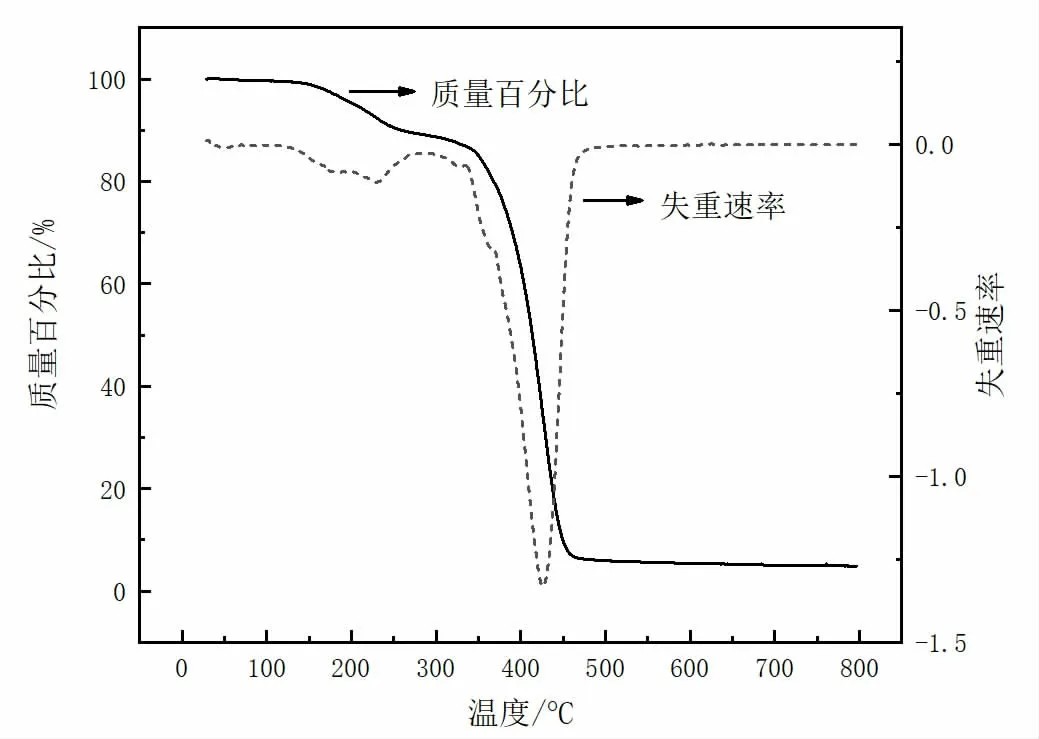

对热处理过后的发泡剂组份配比为12:2.5 时的PMI 泡沫塑料进行热重分析,得到的热失重曲线以及失重速率曲线如图8 所示。

图8 发泡剂组份配比为12:2.5 时PMI泡沫材料的热失重曲线

由图8 可以看出,在0℃~150℃温度范围内,样品质量基本不变化,偶有失重速率的增加可能是泡孔中水分的挥发导致;在150℃~300℃温度范围内,样品质量有所下降,大约下降了10%,可能是样品中残留的小分子杂质挥发导致;当温度高于300℃,并在420℃左右达到峰值,此时样品质量线性下降;当温度在420℃~450℃之间,失重速度逐渐放缓,并逐渐趋向于0,最后样品质量不发生变化,仍有少量残留,主要是碳元素。

TG 曲线展示了PMI 的热分解温度达到了约300℃,直接证明了PMI 泡沫塑料具备优异的结构稳定性、以及耐高温能力、同时还有一定的吸水性。主要原因是在高温发泡和热处理两个工艺步骤中,PMI 泡沫分子链发生了交联环化反应,构造成了六元酰亚胺环状结构,增强了分子链的刚性,由于分子链交联导致可供链段自由移动的自由体积减少,故分子链运动受到桎梏,所以PMI 泡沫塑料结构稳定,有很强的耐高温能力。

3.7 动态热机械分析(DMA)测试

储能模量E'、损耗模量E''、损耗因子tanδ 是表征材料动态力学性能三个重要参数。PMI 泡沫塑料是典型的黏弹性材料,实验中分别对储能模量E′以及损耗因子tanδ 随温度的变化关系,以及不同频率下损耗因子随温度的变化关系tanδ 进行了分析对比。

图9 是发泡剂组份配比为12:2.5 时,1 Hz 频率下PMI 泡沫储能模量E′及损耗因子tanδ 随温度变化的曲线。

图9 1 Hz 频率下PMI 泡沫储能模量E′及损耗因子随温度变化的曲线

玻璃态:图9 可知,当温度低于130℃时,储能模量E' 基本维持在3.4 MPa 基本保持不变,损耗因子tanδ 几乎维持在0.1。在这个阶段,温度较低,在玻璃化温度以下,链段冻结无法运动,在交变应力的作用下,只有较小的单元如键长、键角等改变而引起较小形变,形变与应力同步,基本符合胡克定律,几乎没有内耗,此时PMI 处于玻璃态。

玻璃化转变:当温度在130℃~170℃之间,储能模量E′大幅度下降,此时损耗因子tan δ 出现峰值。这个现象是因为:在这个温度区间,分子链可以自由运动并且产生形变,但温度不足以使得形变完全跟上应力变化,应变与应力有滞后相位差,出现明显的内耗,此阶段为玻璃化转变阶段。

高弹态:当温度高于170℃时,储能模量E′趋于平衡,保持在0Mpa 左右。此阶段内,温度在PMI 的玻璃化温度以上,分子链段可以自由运动,链段运动产生的形变完全可以跟上外界应力的变化,内耗很小,此时PMI 处于高弹态。

4 结论

4.1 当PMI 其他组份配方为:50 份MAA、50 份MAN、2.6 份AM、0.2 份AIBN 时,甲酰胺与碳酰胺的发泡剂配比为12:2.5 时制得的PMI 泡孔大小分布均匀、泡壁结构完整,表观密度约为60.340kg/m3。

4.2 高温发泡可以使预聚产物中的线型分子链发生交联环化作用,发泡温度对环化程度和交联程度有重要影响。当甲酰胺与碳酰胺的用量组份配比为12:2.5,发泡温度为160℃时,制备的PMI 泡沫发泡效果良好。对测得的红外曲线分析,发现950cm-1和1500 cm-1的羟基吸收峰明显减少,且1700 cm-1羰基的振动峰向低频偏移,这主要是因为不同分子链之间发生了酰胺化反应,生成了酰亚胺结构,而在泡沫分子中,酰亚胺结构越多,泡沫的强度、耐热性越好。

4.3 热处理后的PMI 泡沫塑料,屈服强度约为0.8 MPa,比热处理之前提升约0.4 MPa,弯曲强度约为0.75 MPa,提升约0.2 MPa。测试结果表明,热处理能够继续PMI 泡沫塑料的交联反应和成环反应,生成更多的酰亚胺结构,提高PMI 泡沫塑料的交联程度和成环程度,有利于增强泡沫的刚性,显著提高力学性能。

4.4 通过TG 曲线可知,在150~300℃范围内质量损失约10%,此阶段损失的多为小分子杂质;当温度超过300℃,失重速度加快,并在420℃达到峰值;当温度达到450℃,样品分解完全,质量不再变化。故PMI 的热分解温度约为300℃,具备优异的结构稳定性、以及耐高温能力。

4.5 PMI 泡沫塑料是典型的黏弹性材料,1 Hz 频率下PMI泡沫的玻璃化转变温度约为155℃。不同频率下对应的玻璃化温度也不相同,且随着频率的增加,PMI 的玻璃化温度也随之升高。