掺钢渣再生沥青混凝土的制备及路用性能研究

沈凡,庞若楠,韦国苏,卢吉

(1.武汉工程大学 材料科学与工程学院,湖北 武汉 430205;2.武汉市市政建设集团有限公司)

中国在20世纪80-90年代修建了大量的沥青混凝土路面,按照路面交通规范要求的设计寿命为10~15年计算,国家“十三五”期间,中国将有超过总里程数35%的沥青道路需要进行翻修,产生的废弃沥青混合料将达到34亿t。针对此类问题,研究人员围绕沥青混凝土的再生技术开展了大量的研究工作,开发出沥青再生技术。其主要技术原理是:通过再生剂恢复废弃沥青混凝土中老化沥青的性能,并将回收沥青混凝土与新集料、新沥青通过组成优化设计,从而制备出满足使用要求的再生沥青混凝土材料。此技术通常采用开采的天然石材充当新集料,大量天然石材的开采会对环境产生破坏。而钢渣的堆存对环境尤其是土壤造成了严重的污染,使用钢渣代替天然石材作为再生沥青混凝土的新集料可提高其消纳率。丁庆军在钢渣作为沥青混凝土集料的研究中发现钢渣内部f-CaO及f-MgO的消解产物是氢氧化钙与氢氧化镁,这些会导致钢渣体积的膨胀,但钢渣在使用前一般会进行陈化处理,陈化6个月以后的活性成分可以减少到一定程度可用于沥青混合料当中。随着研究的推进,热闷工艺的使用可以使钢渣中游离的氧化钙和氧化镁遇水蒸气发生水解反应。这种水解反应消除了钢渣的不稳定性。中国于2016年也发布了JT/T 1086-2016《沥青混合料用钢渣》规范对钢渣的规格、技术要求等作了规定。但目前钢渣在沥青混凝土中应用的研究对象主要是钢渣与天然集料所制备的钢渣沥青混凝土,钢渣作为新集料用于再生沥青混凝土的研究还鲜有报道。针对以上问题,该文以回收沥青路面材料(RAP)和工业废弃物钢渣为全部集料制备掺钢渣再生沥青混凝土,设计两种级配类型AC和SMA,研究不同RAP掺量下掺钢渣再生沥青混凝土路用性能及力学性能的变化规律。

1 掺钢渣再生沥青混凝土试验设计

试验组采用钢渣与RAP为集料进行沥青混凝土的拌制,设计级配为AC-13,RAP掺量分别为25%、30%、35%,添加钢渣、矿粉和新的基质沥青制备RAP掺量不同的AC-13型掺钢渣再生沥青混凝土。为了对比试验制备了RAP掺量为11%的SMA-13掺钢渣再生沥青混凝土试件(RAP作为细集料掺入,SMA中细集料用量较少,所以掺量仅为11%)。对比组1的RAP掺量为0%,集料全部采用钢渣,级配设计类型为AC-13,对照组2的RAP掺量为0%,集料全部采用石灰石,级配设计类型为AC-13。对比组3和对比组4的集料分别全部采用钢渣和石灰石,RAP掺量为0%,设计类型均为SMA-13(对比组1、2、3、4在下文中简称D1、D2、D3、D4)。采用沥青混合料车辙试验、浸水马歇尔试验、劈裂试验、低温弯曲试验,研究RAP掺量的变化对掺钢渣再生沥青混凝土体积指标和路用性能、力学性能的影响规律,以评价路面类型的各项性能指标。

1.1 试验材料

(1)采用的钢渣为存放1年的热闷渣,对其吸水率、密度以及力学性能进行试验,结果如表1所示。

表1 钢渣物理性能试验结果

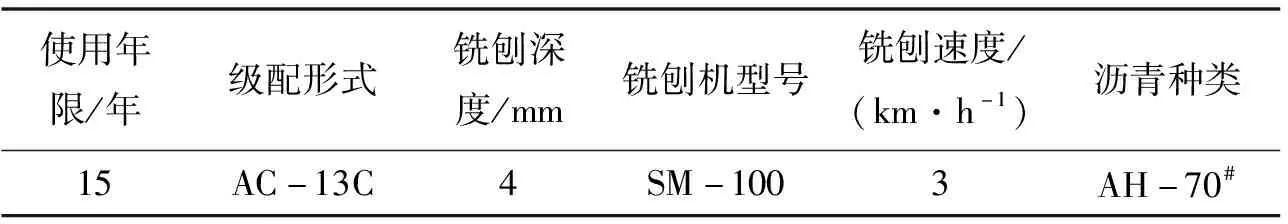

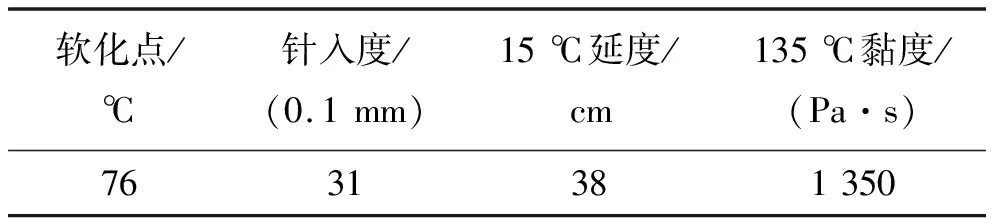

(2)RAP:回收废弃沥青混凝土的基本信息如表2所示,通过高温燃烧炉法处理后进行水筛,得到RAP的级配和油石比如表3所示。采用离心抽提法,与旋转蒸发器法对老化沥青进行抽提分离,并测试沥青老化后的软化点、针入度、延度、黏度指标,结果如表4所示。

表2 回收废弃沥青混凝土的基本信息

表3 RAP油石比及级配

表4 老化沥青性能指标

(3)沥青:使用70#基质沥青。改性沥青采用I-D改性沥青,纤维为聚酯纤维,掺量为混合料质量的0.3%。

(4)天然集料和矿粉:天然集料为石灰石,矿粉为石灰石矿粉。毛体积密度为2.690 g/cm3,吸水率为0.4%。

1.2 级配设计及试验内容

1.2.1 级配设计

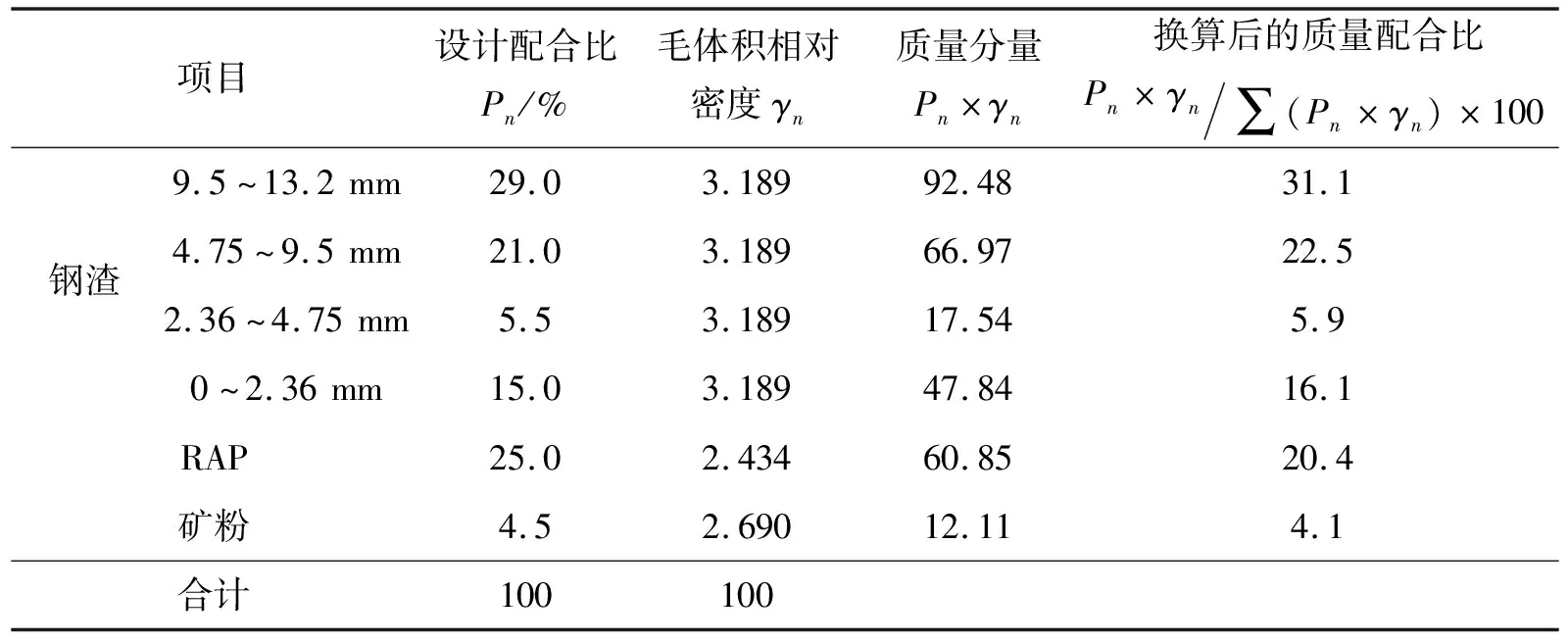

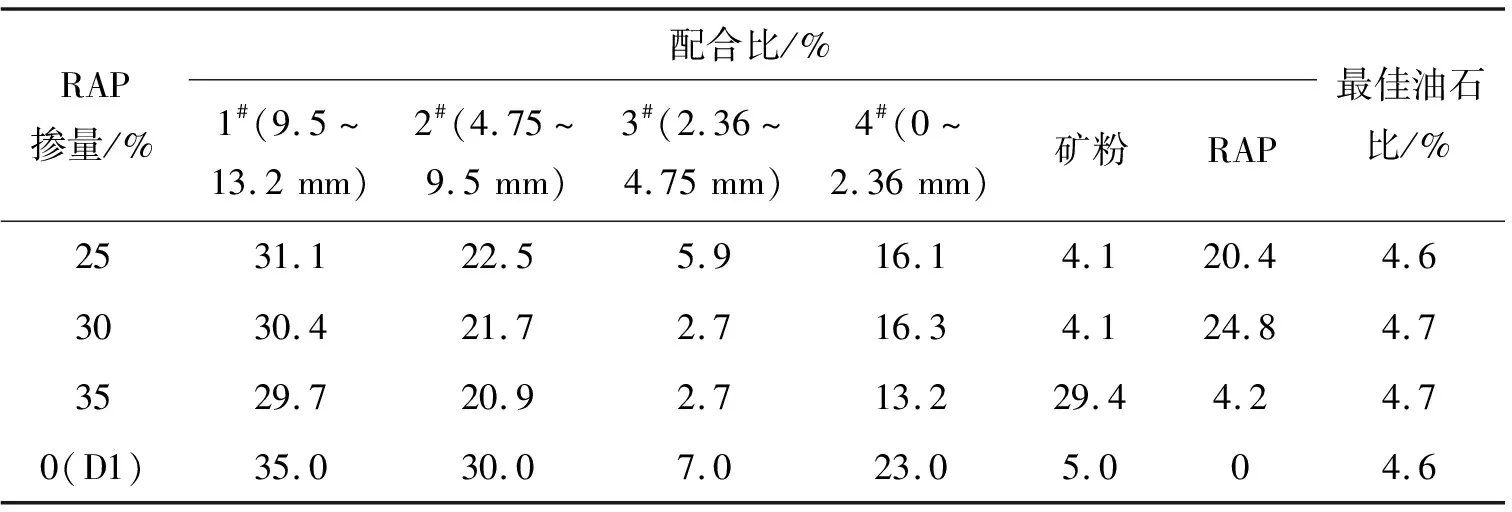

3组不同RAP掺量的试验组与对比组最佳油石比及配合比见表5。表5中D2所用的1#、2#、3#、4#料为石灰石,其他组所用的1#、2#、3#、4#料均为钢渣。合成级配、级配中值及级配范围如表6所示,制备的掺钢渣沥青混合料的沥青包括RAP中的老化沥青和新沥青,油石比为混合料中沥青用量与集料用量的比值。因钢渣的密度远大于RAP的密度,设计配合比为体积配合比,但在混凝土制备中质量配合比更便于称量,参照文献[14]提出的密度换算方法,换算得到质量配合比见表7。

表5 AC-13型钢渣再生沥青混凝土配合比及最佳油石比

表6 AC-13型钢渣再生沥青混凝土合成级配

表7 RAP掺量为25%的AC-13掺钢渣沥青混合料体积配合比-质量配合比换算

同样的体积配合比-质量配合比换算方法对AC-13所有试验组进行换算,结果如表8所示。

表8 AC-13体积配合比-质量配合比换算结果

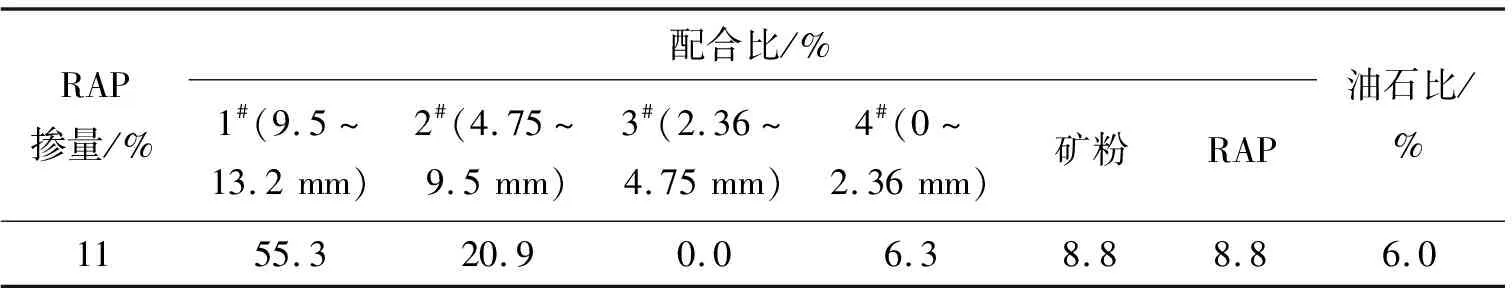

另外一组试验组的RAP掺量为11%,目标空隙率为4%,级配设计类型为SMA-13。最佳油石比及配合比见表9,表9中RAP掺量为11%的试验组和D3所用的1#、2#、3#、4#料为钢渣,D4所用的1#、2#、3#、4#料为石灰石。合成级配、级配中值及级配范围如表10所示。根据同样的体积配合比-质量配合比换算方法对配合比进行换算,结果见表11。

表9 SMA-13型钢渣再生沥青混凝土配合比及最佳油石比

表10 SMA-13型钢渣再生沥青混凝土合成级配

表11 SMA-13体积配合比-质量配合比换算结果

1.2.2 试验内容

(1)体积指标

按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》中的标准击实法制作标准马歇尔试件,测定试件的毛体积密度、矿料间隙率、沥青饱和度,对混合料的体积指标进行评价。

(2)高温稳定性性能试验

通过车辙试验评价混凝土的高温稳定性能,按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》T0719-2011进行车辙试验。

(3)水稳定性

通过浸水马歇尔试验对混合料的水稳定性能进行评价,浸水马歇尔试验参照JTG E20-2011 《公路工程沥青及沥青混合料试验规程》T0709-2011进行。

(4)劈裂试验

通过劈裂试验对沥青混合料在规定温度和加载速率时的劈裂破坏或处于弹性阶段的力学性质进行评价。劈裂试验参照JTG E20-2011《公路工程沥青及沥青混合料试验规程》 T0716-2011进行。

(5)低温弯曲试验

弯曲蠕变试验参照JTG E20-2011《公路工程沥青及沥青混合料试验规程》 T0728-2000进行。试验环境温度为-10 ℃。

2 试验结果及分析

2.1 体积指标

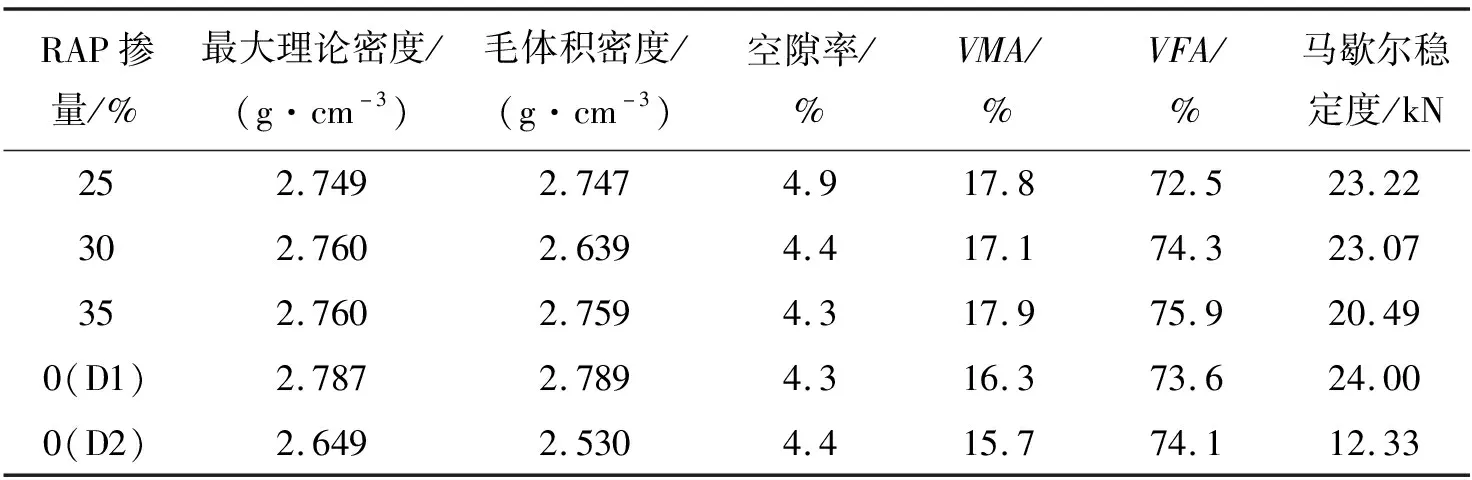

按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》中的标准击实法制作标准马歇尔试件,测定试件的毛体积密度、矿料间隙率、沥青饱和度,对混合料的体积指标进行评价。试验结果见表12、13。

(1)由表12可知:RAP掺量为25%、30%、35%时的掺钢渣再生沥青混凝土空隙率均满足设计规范3%~5%的要求,3组试件的VMA(矿料间隙率)均≥17%(规范要求≥14%);除RAP掺量为35%的混合料VFA(沥青饱和度)略高于75%外,其他组的VFA均为70%~75%(规范要求65%~75%),满足规范要求。RAP掺量为30%与RAP掺量为35%的混合料所用油石比相同,但RAP掺量不同,则RAP掺量为35%的混合料热拌融合后沥青多于RAP掺量为30%的混合料,RAP掺量为35%的混合料沥青饱和度略高。相对于D1和D3钢渣沥青混凝土而言,RAP的掺入会降低掺钢渣再生沥青混凝土的马歇尔稳定度,且随着RAP掺量的增大而降低。但掺钢渣再生沥青混凝土的马歇尔稳定度均大于20.00 kN,相对于D2和D4普通沥青混凝土,在满足规范要求的基础上,高于普通沥青混凝土。

表12 AC-13掺钢渣再生沥青混凝土体积指标

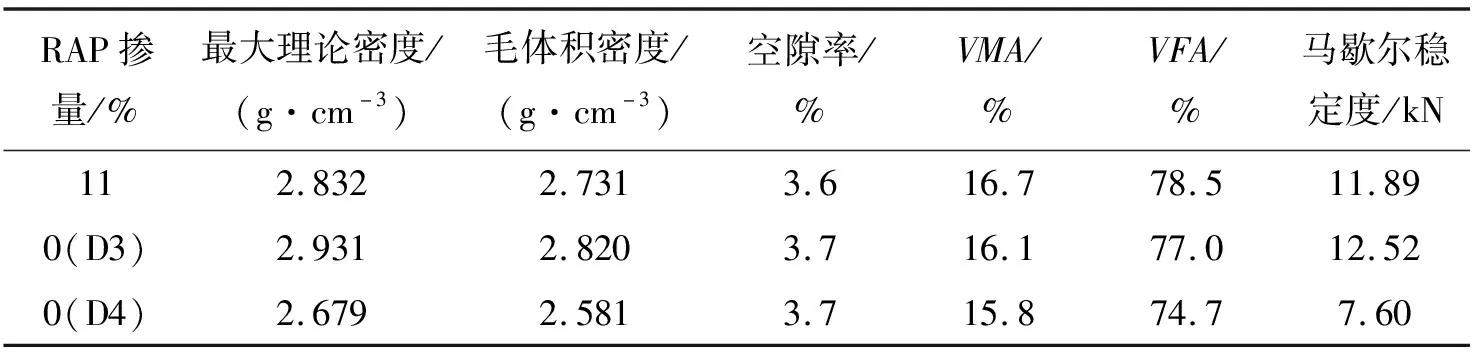

(2)由表13可得:掺钢渣再生沥青混合料制备的SMA-13的空隙率、VMA、VFA等各项体积指标均满足规范要求。

表13 SMA-13掺钢渣再生沥青混凝土体积指标

2.2 高温稳定性

通过车辙试验评价混凝土的高温稳定性能,按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》进行车辙试验。结果见表14。

表14 AC-13掺钢渣再生沥青混凝土车辙试验结果

由表14可知:RAP掺量为25%、30%、35%时掺钢渣再生沥青混凝土动稳定度均大于2 000次/mm(规范要求1 000次/mm),较高于普通沥青混凝土D2。但是随着RAP掺量的增加,AC-13掺钢渣再生沥青混凝土的动稳定度逐渐降低,这是因为虽然RAP中老化沥青黏度大于新沥青,可提高混合料的劲度,从而提高混合料的高温性能,但由于加入新沥青后沥青黏度被调和,从而RAP掺量的增加对混合料的劲度提高能力不明显;另一方面,因为钢渣大部分作为粗集料加入,因其本身材料模量大,所以沥青混凝土的动稳定度会增加,表明钢渣的掺入可改善混凝土的高温性能。RAP掺量增加,钢渣的掺量减少,所以混合料的动稳定度逐渐下降。

2.3 水稳定性

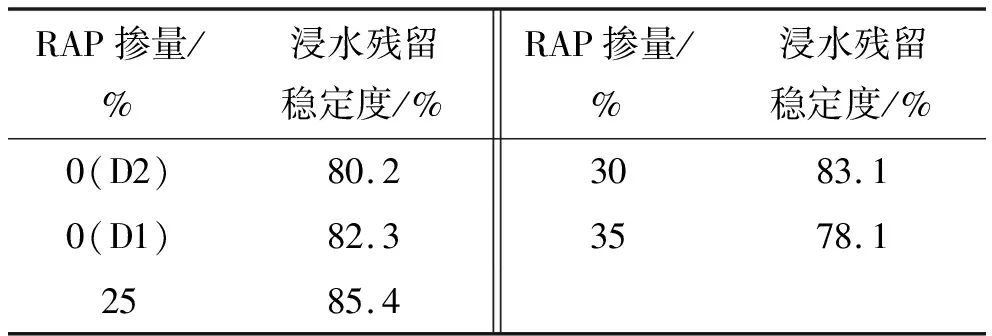

浸水马歇尔试验结果如表15所示。

表15 AC-13掺钢渣再生沥青混凝土浸水残留稳定度试验结果

由表15可得:除RAP掺量为35%的试验组外,各组的浸水残留稳定度均大于80%。但是随着RAP掺量的增加,混合料的浸水残留稳定度降低,且RAP为25%的混合料浸水残留稳定度高于对比组1,这是因为RAP刚刚加入混合料时,再生混合料模量增加,从而水稳定性会增加,但随着旧料的掺量增大,再生料的抗水损害能力会降低,且混合料中旧料的增多使得混合料受老化沥青的影响要大于再生沥青混凝土模量增加的影响,所以水稳定性会下降。主要是因为水进入了骨料和沥青界面之间,逐渐使沥青与骨料脱落形成界面破坏,RAP的老化沥青与骨料之间黏附性低于新沥青与骨料,所以水会更加容易进入,形成界面破坏降低水稳定性。但是对比D2和D1组可知,钢渣的加入可提高混合料的水稳定性,所以掺钢渣再生沥青混凝土的水稳定性依然可满足规范要求。

2.4 劈裂试验

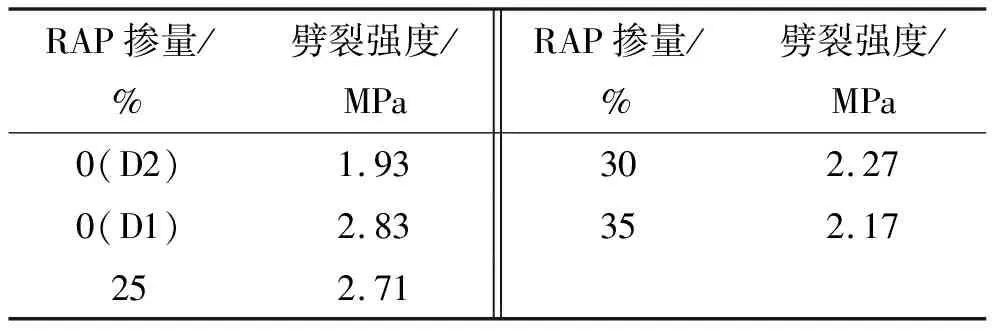

劈裂试验结果如表16所示。

表16 AC-13掺钢渣再生沥青混凝土劈裂强度试验结果

由表16可得:AC-13掺钢渣再生沥青混凝土劈裂强度呈下降趋势,主要因为旧料的老化影响增加会降低劈裂强度。RAP增加则混合料的劈裂强度降低,但钢渣沥青混凝土的劈裂强度(D1)明显大于普通沥青混凝土(D2),则说明钢渣的劲度模量大,可提高混合料抗弯效果,3组试验组的劈裂强度仍大于普通沥青混凝土。

2.5 低温性能

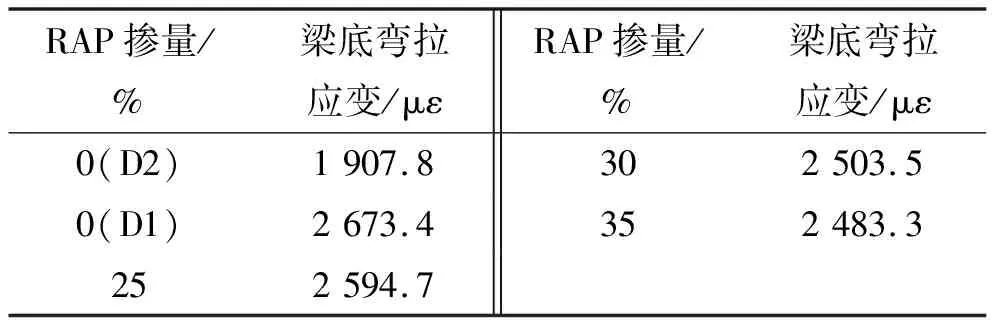

低温弯曲蠕变试验结果如表17所示。

表17 AC-13掺钢渣再生沥青混凝土低温弯曲蠕变试验结果

由表17可知:AC-13掺钢渣再生沥青混凝土的梁底弯拉应变值均大于普通沥青混凝土。但是随着RAP掺量的增加,混合料的梁底弯拉应变值逐渐减小,但仍大于普通沥青混凝土,由此可得钢渣的掺入可提高再生沥青混合料的低温性能,但随着RAP掺量的增加,再生沥青混合料的低温性能逐渐降低。根据低温破坏原理,低温断裂过程中,裂缝扩散中遇到的粒径越大,裂缝就会更容易沿着颗粒表面延伸展开。结合混合料的合成级配结果(表6)可知,混合料4.75 mm通过率随着RAP掺量的增加而降低,级配逐渐变“粗”,RAP掺量的增加使混合料的级配变粗从而降低了混合料的低温性能。但由于钢渣的掺入,钢渣与沥青的黏结性较强,可对低温性能有较大改善,掺钢渣再生沥青混合料的低温性能仍优于普通沥青混凝土。

2.6 SMA-13试验结果与分析

SMA试验结果如表18所示。

表18 SMA-13掺钢渣沥青混凝土性能试验结果

由表18可知:SMA-13高低温性能、水稳定性以及劈裂强度满足规范要求,且优于普通沥青混凝土。

3 结论

(1)钢渣与RAP作为全部集料制备的AC和SMA型掺钢渣再生沥青混凝土,其高低温性能、劈裂强度、水稳定性均满足路面设计规范要求,掺钢渣再生沥青混凝土用于路面铺装,可提高RAP与钢渣的消纳率。

(2)RAP掺量的增加会降低掺钢渣再生沥青混凝土的高温性能和低温性能,钢渣相比于天然集料与RAP制备再生沥青混合料时,钢渣有助于提高再生沥青混合料的高低温性能,RAP掺量为35%时,混合料的动稳定度仍可达到2 431次/mm,梁底弯拉应变可达到2 483.3 με。RAP掺入会降低沥青混合料的水稳定性,掺入钢渣后可得到改善,掺钢渣再生沥青混凝土在RAP掺量为30%时浸水残留稳定度为83.1%,满足规范要求。另外,掺钢渣再生沥青混凝土的劈裂强度也随RAP掺量的增加而降低,但均大于2 MPa,仍高于普通沥青混凝土。

(3)SMA-13掺钢渣再生沥青混凝土的动稳定度可达3 773次/mm,劈裂强度为1.86 MPa,梁底弯拉应变也可达2 572.1 με,浸水残留稳定度为82.1%,均满足规范要求。