活化“湿法”加工布敦岩沥青及沥青混合料路用性能研究

李亚非,闫瑾,陈景

(交通运输部科学研究院,北京市 100029)

岩沥青是石油流入岩石夹缝经过长达亿万年的沉积、变化,在热、压力、氧化、触媒、细菌的综合作用下生成的沥青类物质,作为天然沥青的一种,由于其与沥青融合度高且不经过化学加工,是一种绿色、节能、环保的路面新材料,用于改性基质沥青会提高其路用性能,尤其是高温稳定性、抗水损坏和耐久性能,社会与经济效益均十分显著。布敦岩沥青作为岩沥青中的代表产品,产于印度尼西亚布敦岛,由侏亻罗纪海生动物化石沉积而成,具有沥青含量高、含氮量高、含树脂、不含蜡等特点,国内外均将其掺加到普通沥青混合料中作为外掺剂使用,以期提高沥青混合料的高温性能与水稳定性能,俗称“干法”施工工艺,但从应用效果上看,由于存在施工拌和均匀性等施工变异性问题,布敦岩沥青无法发挥其最大效益。

该文针对“干法”工艺生产布敦岩沥青改性沥青无法避免的施工变异性,创新性地通过活化工艺将岩沥青进行预处理,初步将岩沥青磨细并活化,再将活化后的岩沥青与基质沥青混溶,经过胶体磨研磨生产岩沥青改性沥青,即“湿法”加工工艺。该工艺可将岩沥青与基质沥青充分融合,有效促进岩沥青极性官能团与基质沥青中活性基团(羧基、醛、羰基、萘等)的交联聚合,以改善基质沥青分子的排列方式和网状结构(结点和强度),增强沥青黏聚力,使岩沥青改性沥青的抗流动性、抗氧化性、黏附性和感温性等获得明显的提高,进而提高岩沥青改性沥青混合料的抗高温、抗水损坏及抗疲劳性能,更适合规模化生产。

1 布敦岩沥青活化预处理

1.1 原材料

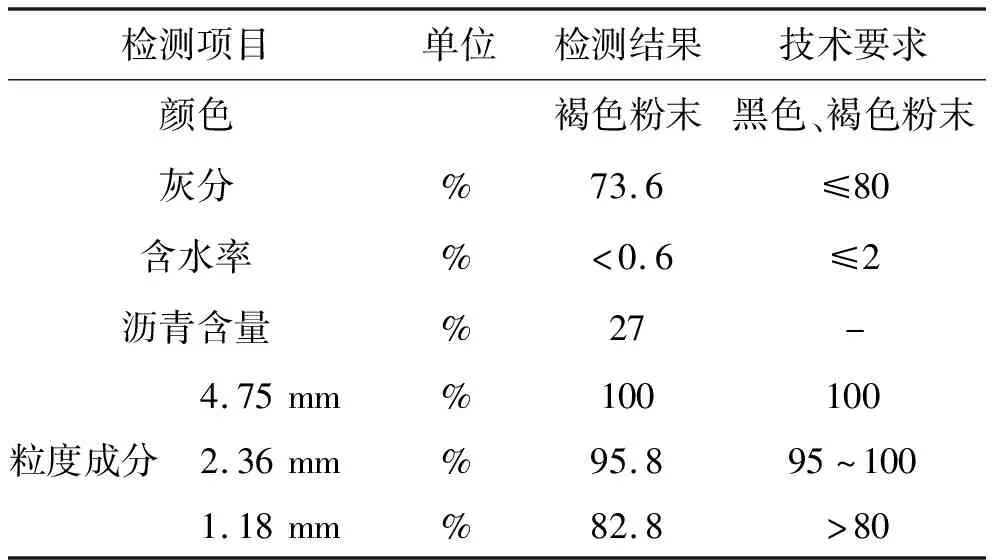

布敦岩沥青(BRA)原材料采用湖北产岩沥青干粉,具体性能指标见表1,技术指标均满足规范要求。

表1 岩沥青技术指标

1.2 “活化”预处理

“活化”预处理旨在提高岩沥青与基质沥青之间的胶合度,进而充分发挥岩沥青的改性能力。具体措施:将岩沥青进行破碎、脱水等处治,并在高温下进行热细磨。将“活化”后的岩沥青改性沥青样品涂片,通过扫描电镜观测,放大倍数为500~100 000倍,观察发现经过高温“活化”后的岩沥青分子极性极强,将基质沥青中的沥青分子与岩沥青中的树脂、灰分都连接在一起,形成一种稳定的多维网状结构,有效提高了基质沥青的性能,见图1、2。

图1 活化后岩沥青

图2 多维网状结构

2 布敦岩沥青“湿法”加工工艺

该文研发的布敦岩沥青“湿法”加工工艺为:通过加热系统将基质沥青预热至150~160 ℃后泵送至沥青罐中,同时将已进行破碎、脱水等活化处治的布敦岩沥青干粉提升至入料口缓慢加入基质沥青中,开动搅拌装置,搅拌0.5~1 h,随后将预混料泵入自主研发的胶体磨内,进行充分的研磨,将岩沥青颗粒磨至100目以下,均匀地悬浮在基质沥青中,进而得到岩沥青改性沥青,最后,将制备好的布敦岩沥青改性沥青移入贮存罐内,进行合理的储存,以备后用。具体设备设计图见图3。

图3 岩沥青改性沥青设备设计图

3 布敦岩沥青改性沥青及沥青混合料路用性能

为了对比不同布敦岩沥青掺量对改性沥青及沥青混合料性能的影响,并确定岩沥青的最佳掺量,分别选择外掺10%、20%、30%、40%、50%活化后岩沥青至70#道路石油沥青中,按照“湿法”工艺加工布敦岩沥青改性沥青,测试改性沥青及改性沥青混合料性能。

3.1 布敦岩沥青改性沥青性能分析

按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》对70#道路石油沥青与不同掺量岩沥青改性沥青进行有关测试,结果见表2。

表2 不同掺量布敦岩沥青改性沥青性能指标

表2表明:① 布敦岩沥青改性沥青的针入度与延度随着岩沥青的掺量增加而降低,软化点和黏度随着岩沥青的掺量增加而增加,说明沥青的黏稠度随着岩沥青的增加而提高,有利于沥青的高温抗变形能力的提高;② 在旋转薄膜老化后,5种掺量下的布敦岩沥青改性沥青的残留针入度均比基质沥青要高,说明布敦岩沥青改性沥青的抗老化性能都有明显的改善;③ 布敦岩沥青改性沥青的储存稳定性随着岩沥青掺量的提升在下降,外掺40%与50%的岩沥青后,布敦岩沥青改性沥青离析较为严重,不建议作为最佳岩沥青掺量。

3.2 布敦岩沥青改性沥青混合料性能分析

根据上文分析,40%与50%掺量布敦岩沥青改性沥青离析较为严重,故而,在对布敦岩沥青改性沥青进行性能分析时,该文仅对比10%、20%、30%3种掺量布敦岩沥青改性沥青混合料性能优劣,并以此为依据,确定布敦岩沥青改性沥青的最佳掺量。试验选择AC-13型沥青混合料,根据马歇尔试验确定不同掺量布敦岩沥青改性沥青的最佳油石比,并分别开展高温车辙、低温小梁弯曲以及浸水马歇尔与冻融劈裂试验,试验结果见图4。

由图4可知:布敦岩沥青改性沥青混合料的动稳定度、残留稳定度和冻融劈裂强度随岩沥青掺量增加而增加,小梁低温弯曲破坏随岩沥青掺量增加而降低,说明基质沥青在掺加岩沥青后,改性沥青混合料的抗高温性能与抗水损坏性能随岩沥青掺量的增加而大幅提升,低温抗裂性能随岩沥青掺量的增加而降低,当岩沥青掺量为30%时,布敦岩沥青改性沥青混合料的高温抗车辙性能与抗水损坏性能最优,低温抗裂性能也满足规范要求,建议将30%岩沥青掺量作为最佳掺量。

图4 不同布敦岩沥青掺量下改性沥青性能变化

4 工程案例

4.1 工程概况

该技术试验路段选择在安徽省六安市某大修工程中实施,该路段按照二级公路标准建造,设计速度60 km/h,铣刨后加铺4 cmAC-13型沥青混合料,沥青采用70#道路石油沥青,粗细集料采用石灰岩。

4.2 室内试验

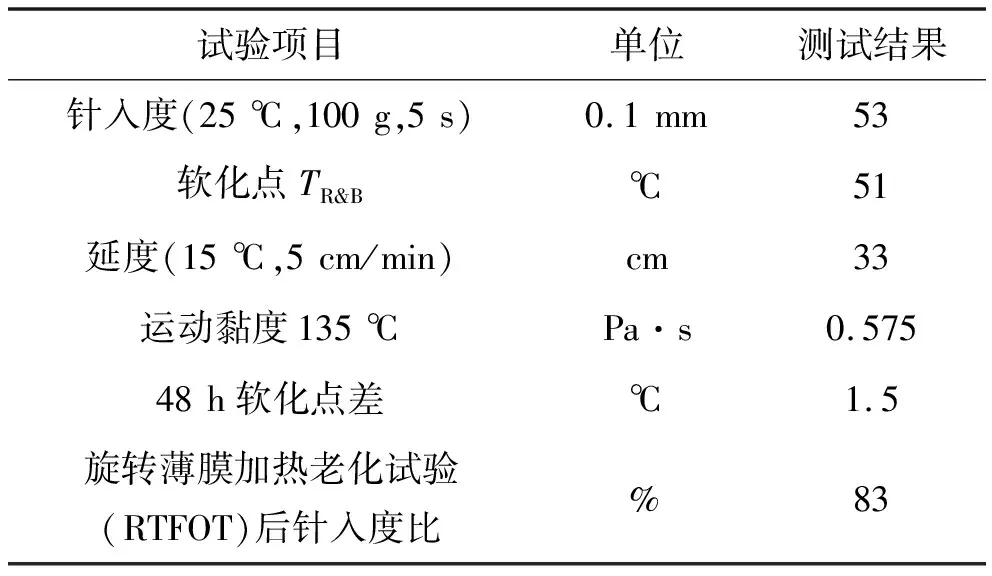

根据当地气候交通特点,选择外掺30%岩沥青制备岩沥青改性沥青,改性沥青具体指标见表3。

表3 现场布敦岩沥青改性沥青性能指标

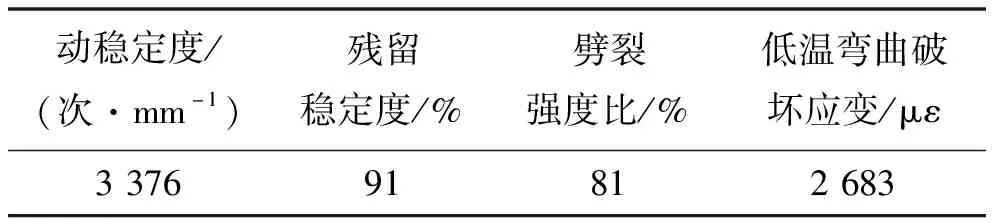

根据马歇尔试验确定最佳油石比为4.8%,并验证相关路用性能,具体数据见表4。满足设计要求。

表4 改性沥青混合料路用性能试验结果

4.3 现场施工

根据试拌结果,布敦岩沥青改性沥青加热温度确定为140~150 ℃,集料加热温度为170~180 ℃,集料干拌时间为7 s,湿拌时间为42 s,出料温度确定为150~160 ℃。现场施工工艺为13 t单钢轮碾压两遍、26 t胶轮碾压6遍,11 t单钢轮碾压1遍收光。

现场摊铺混合料分布均匀无离析(图5),取芯后压实度达到98%。

图5 现场摊铺效果

5 结论

(1)对布敦岩沥青干粉进行活化处理,有效增强了岩沥青分子极性,促进了岩沥青中树脂、灰分与基质沥青分子联结,进而形成一种稳定的多维网状结构,提高了基质沥青的性能。

(2)通过自主研发的现场改性设备,“湿法”工艺将活化后的布敦岩沥青改性沥青添加到基质沥青中,制备布敦岩沥青改性沥青,该改性沥青的抗高温稳定性能与抗老化性能显著提升。

(3)外掺40%岩沥青以上制备的改性沥青离析较为严重,通过路用性能对比试验得出外掺30%岩沥青制备的改性沥青各项性能较为均衡,推荐为“湿法”工艺制备岩沥青改性沥青的最佳掺量。

(4)通过实体工程验证,“湿法”工艺制备布敦岩沥青改性沥青混合料施工和易性较好,适合于规模化生产。但由于试验段完成时间较短,短期内无法体现路面性能优劣,后续还将开展对试验路段的长期性能观测。