一种适用于小吨位驳船和舱口船的新型散货装船机

于新国 李庆凯

烟台港股份有限公司

1 引言

随着社会经济发展,沿海港口及内河航运也随之兴旺,再加上国家对基础建设和民生保障方面的强力推进,矿石、砂石、煤炭、粮食等散货在各处大小码头中的作业量逐渐增大。国内承载此类货种的船舶大多为3万t以下的驳船或舱口船[1]。

目前,国内各港口对于此类船舶装船,多采用大型门机、装船机、简易皮带机,甚至自卸车上船的方式。大型门机、装船机装船工艺主要见于较大规模港口,成本较高,并存在不灵活导致的效率较低问题[2]。皮带机、自卸车装船工艺主要见于各类小型码头和简易码头,存在适应性较差、无法保证安全、不环保等问题。为此设计了一种具有广泛适用性的简易装船机,避免以上问题。

2 基本构型

新设计的简易装船机主要由上料机构、输送机构、卸料机构、行走机构、俯仰机构组成(见图1)。

1.上料机构 2.行走机构 3.固定机架 4.俯仰机构 5.门架 6.电缆卷盘 7.俯仰臂架 8.输送胶带 9.卸料机构图1 简易散货装船机整体结构图

装船机总长约30 m,提升高度6.7 m,输送角度0~15°,头部俯仰段固定工作角度15°,轨道间距10.5 m,轮中心距6 m。设备尾部一侧接受50 t自卸车卸料,另一侧接受装载机卸料,头部摆动溜槽可满足船宽19~26 m范围、舱口离码头面≤5.5 m高度装船。装船过程遇到舱口板或开始作业避船时,头部俯仰段可以前门架铰接点为圆心将角度由15°变至80°。输送机构功率90 kW,采用中部驱动,中部液压张紧。装船机采用380 V、50 Hz电源,采用磁滞式电缆卷筒或可自动收放式电缆卷筒供电[3]。主要技术参数见表1。

表1 装船机技术参数表

2.1 上料机构

装船机上料机构主要由自卸车卸车平台、料斗、装载机卸料挡板组成。

自卸车可通过卸车平台提高卸料高度,从而将物料完全卸至设备尾部料斗内(见图2)。卸车平台非工作状态时由底部油缸撑起,并翻转80°,满足设备整体移动要求(见图3)。尾部料斗后附2个液压缸,工作状态时液压缸落至地面,将物料对设备架体的冲击传至地面。平台与设备连接铰接点设计为长孔,避免地形等原因导致车辆载荷传递至设备架体上。

图2 卸车平台工作状态图

图3 卸车平台非工作状态图

装载机卸料侧料斗挡板高1.2 m,上沿距地面2 m,可阻挡自卸车倾倒物料,同时适应装载机卸料高度。

装船机尾部设置液压缸支腿,在卸车时液压缸伸长,撑在地面上分担设备尾部悬挑段重及卸车时物料对设备冲击。

装船机也可采用尾部漏斗外接皮带机系统供料方式,实现流程自动化作业。

2.2 输送机构

对于大部分物料,装船机输送机构宜采用简单易维护的胶带式输送,带宽1.8 m。驱动滚筒布置在装船机中间位置,方便检修维护,选用90 kW三相电机。

为缓解装船机尾部冲击,输送机尾部落料段为复合缓冲床(见图4)。缓冲板和缓冲托辊间隔布置,避免胶带与缓冲床长时间摩擦发热,同时增强受料抗冲击能力。

图4 复合缓冲床断面图

在输送机构水平段和爬坡段交界处设置可调节高度的限高档,用以阻挡过多的物料进入,方便对效率进行调节。凹弧段中点设置压带轮,防止没货时皮带翘起打滑(见图5)。

1.限高档 2.压带轮图5 限高挡板及压带轮图

在输送机构卸料滚筒处设置2套刮板式皮带清扫器,刮刀为聚氨酯材质,保证清扫刮板与胶带连续接触,能有效地清除皮带表面粘附的物料,清扫的物料须全部落入漏斗或溜管内。头部滚筒护罩宽度加大,在皮带严重跑偏前,不至于刮伤皮带。

2.3 卸料机构

卸料机构由头部漏斗、摆动溜槽和溜槽俯仰机构组成。头部漏斗固定在俯仰桁架端,摆动溜槽以固定在俯仰桁架上方的小卷扬机为驱动,围绕固定在俯仰桁架下的铰轴进行摆动,可适应船宽19~26 m的宽度范围,此范围的船均可由摆动溜槽将落料中心调节至船只中心,溜槽卷扬机功率7.5 kW,溜槽摆动速度6 m/min。非工作状态时,摆动溜槽自然下垂,避免钢丝绳长时间受力(见图6)。

1.摆动电机 2.头部漏斗 3.摆动溜槽图6 摆动溜槽示意图

2.4 行走机构

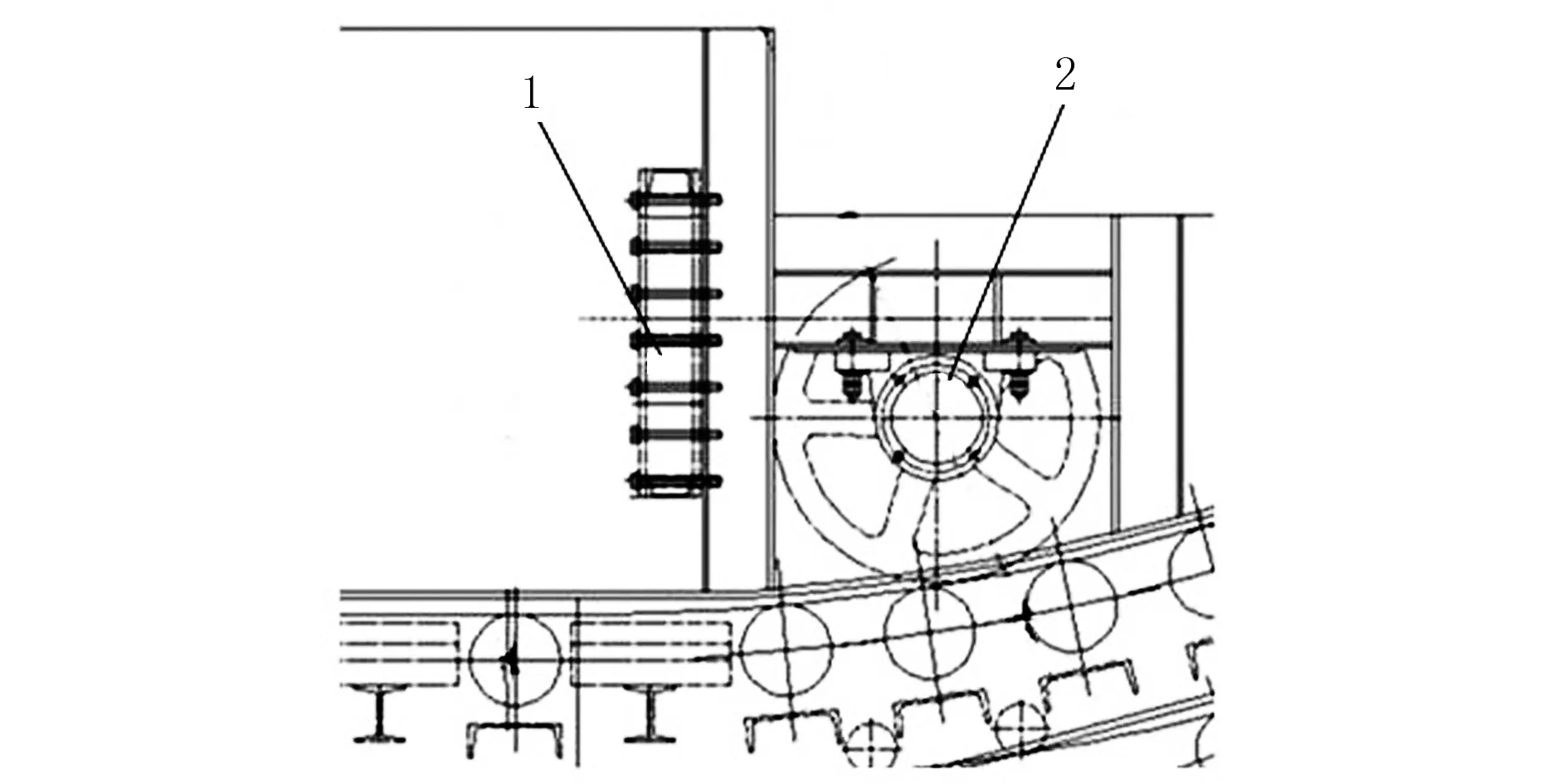

行走机构采用轨道式,轮径600 mm。采用电机、制动器、减速机、开式齿轮传动型式,方便检修维护。为保证轮压平衡,轮系间采用平衡梁结构,并在行走机构上设置橡胶缓冲器和安全限位装置,确保安全性(见图7)。

1.缓冲器 2.行走电机 3.制动器 4.减速机 5.行走轮 6.平衡梁图7 行走机构图

2.5 俯仰机构

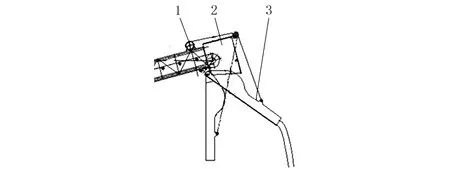

俯仰机构主要用于避让船只和舱口板。原理是卷扬机通过门架顶部的定滑轮组和俯仰桁架的动滑轮组配合,实现对装船机前半部分角度的改变,卷扬机功率22 kW,俯仰速度6 m/min。

大门架前固定段通过铰接连接俯仰段,由布置在大门架的卷扬机改变俯仰段角度,上部设置滚筒,进行限位,可将工作角度15°增大至避船角度80°(见图8)。为避免洒料,要求俯仰机构工作时设备为空载状态。

图8 俯仰机构图

3 其他可选适用性配置

为适应不同码头条件和不同船长、不同船宽作业,扩大装船机的适用性,可在原有机构基础上选配其他机构或更改原有机构配置。

3.1 伸缩机构

可设置装船机前部臂架在桁架内伸缩,扩大范围装船,减少人工平仓工作量。伸缩驱动设置于桁架结构前段,以齿轮齿条的啮合来传递运动,工作时将臂架伸出,非工作或机身行走时将其收回,避免和船体产生碰撞。

3.2 回转机构

因有些码头空间小或不具备轨道梁施工条件,为实现不移船装船功能,必须使装船机能够移动或摆动,为此可结合现场情况给装船机配置回转机构。装船机回转支撑设置在尾部,受料斗设置在回转支承上方。装船机行走轮采用双排轮胎沿弧线行走,机身绕回转支承摆动,可结合伸缩机构和平仓机构实现不同舱口装船功能。

3.3 轮胎式行走机构

对于较大舱口船装船,简易的伸缩机构和回转机构是无法满足不移船装船的。如果码头不具备轨道,可选配轮胎式行走机构。

装船机轮胎式行走机构采用实心轮胎,具备满足码头面的复杂工况下(考虑码头面高度落差的影响)的自动行走功能。由具备同步功能的电机驱动实现,行走速度大约20 m/min。设置自动顶升装置,使行走机构的轮胎可实现90°自动回转(见图9),实现装船机前后左右的移动,满足躲避舱口板和不移船装船功能。

1.转向装置 2.转向油缸 3.顶升基座 4.顶升机构 5.平衡梁 6.支架 7.行走电机图9 轮胎式行走机构图

3.4 平仓机构

为进一步扩大装船机平仓能力,可在装船机头部漏斗下方加装具有可伸缩、回转、抛料功能的溜筒。溜筒能够适应水位变化、不同船型以及船舶空载到满载的吃水变化,通过控制伸缩长度,能够很大程度上控制装载散料产生的扬尘。同时,溜筒底部设置抛料板和回转机构,当物料下落时,通过控制回转机构和伸缩机构来调整落料的高度和位置,起到平仓的作用(见图10)。

1.头部漏斗 2.溜筒伸缩油缸 3.溜筒摆动油缸 4.伸缩溜筒 5.回转机构 6.抛料板油缸 7.抛料板图10 平仓机构示意图

4 实际应用效果

4.1 国外某码头可回转半固定皮带装船机

受河道水深条件限制,该码头铝矾土出运需通过8 000 t驳船在港口装船,运输到外海后,通过浮吊或过驳平台过驳到20万t大船上。考虑到建设成本和维护成本,最终在码头配置1台带有回转功能的简易皮带装船机,装船额定能力3 500 t/h,由后方装载机和皮带机系统供料。因为装船机只能回转,不能沿码头前沿线方向移动,灵活性稍差,装船过程中需要移动一次驳船。

4.2 烟台港可伸缩回转半固定皮带装船机

受码头限制,为有效利用318#泊位西侧护岸2个8 000 t级铝土矿临时转水泊位,结合现场情况配置两台具备伸缩、回转、平仓功能的简易装船机。每台效率1 250 t/h,由后方装载机和皮带机系统供料。因为有平仓机构,在8 000 t级驳船装船时无需移船。

4.3 烟台港西港306泊位可俯仰轨道行走皮带装船机

306泊位有门机轨道,后方场地宽阔,装船机主要用于3万t以下舱口船和驳船砂石物料装船。综合考虑适用性和成本,配置1台具备俯仰、轨道自行走、可俯仰卸料机构的简易皮带装船机,可由自卸车或装载机供料,效率1 500 t/h。

5 结语

该型简易装船机可广泛应用于驳船和舱口船的矿石、砂石、煤炭、粮食等散货装船作业。结合不同作业需求选择不同配置,用于大型码头可降低作业成本,用于小型码头可拓展作业范围,有较好的推广前景。