高速动车组技术发展特点及趋势

赵红卫 ,梁建英 ,刘长青

a China Academy of Railway Sciences Co., Ltd., Beijing 100081, China

b CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China

c CRRC Changchun Railway Vehicles Co., Ltd., Changchun 130052, China

1. 世界高速列车发展历程

国际铁路联盟(International Union of Railways,UIC)对高速铁路定义为:新线设计速度250 km·h-1以上,提速线路速度达到200 km·h-1的铁路[1]。我国对高速铁路的定义为:新建设计开行250 km·h-1(含预留)及以上动车组列车初期运营速度不小于200 km·h-1的客运专线铁路[2]。从世界范围来看,高速铁路及高速动车组发展大致可以分为3个历史时期,分别是初步运营期、线路平台扩展期和快速发展期。

1.1. 初步运营期(20世纪60年代至70年代末)

1964年10月1日,世界第一条高速铁路——东海道新干线(东京—新大阪)在日本诞生。当时投入运营的高速动车组为0系,由6节动车编组而成,最高运营速度为210 km·h-1。

1.2. 线路平台扩展期(20世纪80年代初至20世纪末)

该阶段高速铁路发展从日本扩展到了欧洲,法国、德国、意大利等国家也纷纷建设和开通高速铁路,并采用不同的技术路线研制出具有各自特点的新型动车组平台,动车组型号不断丰富,技术性能不断提升,最高运营速度逐步提升到了300 km·h-1。

法国于1983年开通了LGV (ligne à grande vitesse)东南线(巴黎—里昂)[3],该线路的开通运营是世界高速铁路运营速度达到300 km·h-1的转折点,也是高速铁路范围从日本扩展到欧洲的开端;后来又逐渐开通了LGV大西洋线(巴黎—勒芒/图尔)等线路,分别采用阿尔斯通公司研制生产的TGV (trains à grande vitesse)系列高速列车,最高运营速度达到300 km·h-1。德国于1991年开通了汉诺威—富尔达—维尔茨堡、曼海姆—斯图加特高速铁路,最高运营速度均达到250 km·h-1,均采用西门子公司研制生产的ICE1、ICE2等动力集中型高速动车组。意大利于1992年前分段开通了罗马—佛罗伦萨高速铁路,最高运营速度为250 km·h-1,采用FIAT (Fabbrica Italiana Automobili di Torino)公司(后被阿尔斯通公司控股)独立研制的ETR450、ETR460等型号的动力分散式摆式高速列车。西班牙开通了马德里—塞维利亚高速铁路,采用从法国阿尔斯通引进技术的S100型动力集中型动车组等,最高运营速度为300 km·h-1。日本的新干线技术体系继续发展,高速动车组沿着动力分散的技术路线,逐渐推广应用了100系、200系、300系、400系、500系、700系等多种型号的高速列车,以及E1系、E2 系、E3系等型号高速列车,其中500系动车组于1997年最高速度达到300 km·h-1。

可以看出,该阶段世界高速动车组技术已经相对成熟,涌现出动力集中和动力分散不同技术路线,摆式列车和非摆式列车也相继涌现,型号不断丰富,速度不断提升,西门子、阿尔斯通等几大制造商已初具规模和雏形,高速铁路所发挥出的巨大效应也为经济社会发展带来了新的生机和活力。

1.3. 快速发展阶段(21世纪以来)

进入21世纪初,世界高速铁路快速发展,美国、俄罗斯、韩国、波兰、中国等国家开始发展高速铁路,尤其是中国高速铁路的快速崛起,极大地带动了世界高速铁路的发展。仅21世纪以来的头10年中,世界范围内新建高速铁路近15 000 km,是此前30多年新建高速铁路总体规模的3倍多。

与高速铁路线路相伴而生,高速动车组性能不断优化,动车组平台化趋势愈加明显。法国研制并运营了TGV POS (Paris-Ostfrankreich-Süddeutschland)、TGV Réseau Duplex动车组,以及TGV Duplex Dasye、TGV Duplex RGV2N2、TGV Océane等型号双层动车组,最高运营速度均可达320 km·h-1;此外,阿尔斯通公司还转变以往动力集中的路线,研制成功了动力分散型的动车组AGV(automotrice à grande vitesse,已经用于意大利民营铁路公司NTV的运营)。德国也改变了以往动力集中的技术路线,研制并运营了动力分散型的ICE3和新型ICE3动车组,最高运营速度为300 km·h-1;研制了ICE4型动车组,开辟了可灵活编组动车组的先河,并有多项技术创新,最高速度为250 km·h-1;此外,为了适应既有线路多曲线的要求,还研制了电力摆式动车组ICE T(最高速度为230 km·h-1)和内燃摆式动车组ICE TD(最高速度为200 km·h-1)。意大利应用了设计速度为400 km·h-1、计划运营速度为360 km·h-1的红箭1000型动车组,为非铰接式、动力分散型、8节编组单层列车,目前最高运营速度为300 km·h-1。日本东北新干线上投入运营了E5、E6系动车组,东北新干线上投入运营的H5系动车组,最高运营速度均为320 km·h-1,其中H5系动车组可以适应北海道地区多雪寒冷的气候环境。该阶段动车组制造商开始拓展海外市场,例如,西门子公司Velaro E系列动车组技术输出到西班牙、俄罗斯等国家,阿尔斯通公司的TGV技术输出到韩国、美国等国家。

总体来看,世界动车组经过多年的发展已经形成模块化、系列化产品[4]。其中,德国ICE系列动车组已经囊括ICE 1、ICE 2、ICE 3、ICE 3M以及ICE 4等车型。法国TGV高速列车已发展到第四代,其中,第一代为TGV-PSE、邮政高速列车,第二代为TGV-A、AVE、TGV-R、TGV-TMST(欧洲之星)、TGV-PBKA等型号,第三代为TGV-2N等型号,第四代为AGV高速列车。日本高速动车组列车形成两大系列,其一为以百位数字表示的高速列车,从0系开始,发展出100系、200系、300系、400系、500系、700系、800系及N700系;其二为E系高速列车,有E1、E2、E3、E4、E5等型号。这种模块化、平台化的趋势,便于在平台化的基础上针对多样化的市场需求,通过编组变化、模块化设计等手段,满足各种运用模式和运营环境的需求,而且有利于列车的升级、缩短考核时间和准入流程。

1.4. 中国高速铁路发展

中国高速动车组技术发展历经自主探索、引进消化吸收再创新和全面自主创新三个阶段。目前动车组产品覆盖时速250 km、300 km、350 km及以上速度级,能够适应不同线路、不同环境条件和不同运输需求。

自主探索阶段开始于20世纪末,1997年中国开始第一次大提速,1999年秦皇岛—沈阳(秦沈)客专开工建设,设计时速250 km;期间自主研发了“中华之星”和“先锋号”等动车组。引进消化吸收再创新阶段开始于2003年,2004年中国政府发布了《中长期铁路网规划》,提出规划建设“四纵四横”高铁网。北京—天津(京津)线、郑州—西安(郑西)高铁、上海—南京(沪宁)线、北京—上海(京沪)线和哈尔滨—大连(哈大)线等线路陆续开通运营[5]。这个阶段中国从庞巴迪、川崎、西门子和阿尔斯通分别引进了4种原型动车组并打造了CRH1、CRH2、CRH3和CRH5共4个和谐号动车组平台。其中,时速300 km及以上动车组平台包括CRH2C、CRH3C和380系列动车组。CRH2C和CRH3C是设计时速为300~350 km的动车组,CRH2C为6M2T(M为动车,T为拖车),CRH3C为4M4T,均在2008年投入运营。380系列均为时速350 km等级动车组。CRH380A采用6M2T形式,CRH380AL采用14M2T;CRH380B、CRH380D均为8辆编组列车,采用4M4T形式;CRH380BG基于CRH380B,专门为高寒地区应用而设计;CRH380BL、CRH380CL型动车组均为长编动车组,专门为京沪、北京—广州(京广)等长大干线应用而设计,采用8M8T编组形式。以上和谐号系列动车组,当前实际运营速度均为300 km·h-1。

我国2013年开始自主创新阶段,由中国铁路总公司牵头组织研制具有自主知识产权的复兴号中国标准动车组。复兴号系列动车组有CR400AF和CR400BF两个平台,为8辆编组动车组(4M4T),设计速度为350 km·h-1,当前实际运营速度为350 km·h-1。2018年为适应京沪等长大干线运输需求,分别推出CR400AF-A、CR400BF-A和CR400AF-B、CR400BF-B动车组,A和B分别为8M8T和8M9T形式。

截至2019年10月,中国已拥有高速动车组3480标准组,已累计运输旅客突破100亿人次。目前,中国已成为高铁运营速度最高、规模最大、运营场景最为丰富的国家。

2. 提升综合技术性能

高速铁路是一个复杂的系统,作为移动装备的高速动车组,它与固定基础设施包括接触网、轨道以及周边的空气都形成了耦合关系。从某种意义上看,这种关系甚至比公路车辆、飞机、船舶等其他交通系统都更加复杂。要进一步提升高速动车组的综合性能,必须要处理好这几个耦合关系,除此之外,还要解决好牵引和制动控制技术,提高牵引和制动性能,同时进一步提升行车安全监测水平等。

2.1. 优化轮轨关系问题,保证良好动力学性能

在各种耦合关系中,轮轨关系是最基础和决定性的约束关系。高速动车组依靠轮轨黏着产生牵引力和制动力,也依靠轮轨接触力获得垂直定位(支撑)和水平定位(横向导向)。受轮轨关系制约,高速动车组达到一定速度时转向架会出现固有的蛇行失稳现象(横向稳定性),动车组在理论上的最高极限速度在很大程度上受限于蛇行临界速度。因此高速动车组在最高运营速度下,既需要足够的安全裕度,也需要足够的临界速度裕度。按《高速电动车组整车试验规范》(铁运〔2008〕28号)[6]的规定,高速列车在试验认证时必须通过比最高运营速度高出10%速度下的动力学性能试验,对包括运行稳定性、横向稳定性、运行品质和运行平稳性试验在内的动力学性能进行验证。

影响动车组运行稳定的因素有很多,仅从动车组本身来看,转向架的结构和悬挂是主要因素。世界各国提高列车动力学性能的研究都以转向架的开发为先导,以轮轨关系的研究为基础。

CR400AF/BF复兴号动车组采取全新的转向架构造、悬挂连接与牵引方式,以实现整体轻量化设计,减小转向架簧下质量和优化转向架与车体之间的悬挂参数,具有安全舒适、线路适应性强、可靠性高、易维护性的特点,转向架在设计时考虑了以下主要因素。

(1)线路适应性。由于中国高速铁路线路长,运营区间跨度大,转向架需要充分适应自然环境条件、线路条件和运营条件等方面的差异。

(2)运行安全性。转向架技术涉及轮轨动力学、静强度和疲劳强度设计理论,需考虑轮轨关系与转向架结构和悬挂的匹配,保障其安全性、横向稳定性和结构强度具有充足的裕量。

(3)舒适性设计。转向架需在设计上保证车辆具有优良的乘坐舒适性能。为了使高速运行中的列车保持平稳,在转向架的结构上采用了两级悬挂来隔离簧下振动,抑制车辆的振动[7],列车车厢内振动加速度值需小于2.5 m·s-2。通过仿真计算、实验室台架试验与线路试验相结合的方法完成动力学性能分析,确定了悬挂系统方案,优化了悬挂参数。

(4)可靠性设计。配备大柔度空气弹簧和高阻尼抗蛇行减振器的无摇枕转向架取代了早期结构复杂、零部件繁多、带有摇枕甚至摇动台以及摩擦式旁承的客车转向架,极大地简化了结构,提高了运用可靠性。

(5)轻量化设计。通过结构优化并引入新型高强度轻型材料,减轻构架质量,降低簧下质量。通过有限元分析,对转向架构架进行静强度和疲劳强度评估以及模态计算,对转向架进行结构优化,部分零部件合理地采用了轻型高强度材料。

(6)易维护性设计。采用模块化设计,便于转向架主要的零部件的拆卸和检修。基于轮轨接触关系和转向架的轮对定位方式及参数优选车轮外形,结合薄轮缘镟修技术,延长车轮镟修周期和车轮使用寿命。

(7)运行安全监测。设置转向架横向失稳监测、轴抱死监测和轮对轴承温度监测装置,设置安全阈值提前预警或报警,确保走行部运行安全。

复兴号动车组分为CR400AF和CR400BF两种平台,每一平台转向架又分为动力转向架和非动力转向架,两种平台转向架在结构上均采用两轴无摇枕轻量化结构,拖车转向架主要由构架、轮对、轴箱定位装置、一系悬挂、二系悬挂、基础制动装置以及转向架辅助组成,动车转向架另外装有齿轮箱和电机驱动装置。CR400AF动车转向架和拖车转向架分别如图1和图2所示。转向架承载能力设计指标为轴重17 t。实验室滚振试验结果证明,动车组转向架临界速度超过550 km·h-1。线路测试结果表明,复兴号动车组运行平稳性明显优于和谐号动车组,在京沪线以350 km·h-1运行时,车体横向平稳性均值降低约21%,车体垂向平稳性均值降低11%。

图1 . CR400AF动车转向架。

图2 . CR400AF拖车转向架。

2.2. 解决弓网关系问题、保障高速运行条件下良好受流

弓网关系是高速铁路系统中又一对很重要的耦合关系。安装在动车组上高速运动的受电弓需要与固定的接触导线紧密接触以实现良好受流,两者之间存在摩擦,还要传输巨大的电力。

对于300 km·h-1以上的高速铁路,弓网受流性能直接影响列车的运行速度和运行安全,弓网接触力、燃弧、受电弓滑板垂向加速度等指标尤为重要。随着动车组速度的提高,受电弓弓头和接触线的振动幅度加大,导致弓网的接触力波动剧烈,受流质量下降。如果弓网的剧烈振动使得弓网之间接触力降低到零,那么弓网会脱离产生电弧,灼伤接触线和受电弓,也可能引起电能传输中断,影响列车的运行安全。如果接触力过大,会使得接触线抬升量超过允许值,引起弓网磨耗损失,甚至造成弓网事故。

CR400AF/BF复兴号动车组在弓网关系优化方面采取了以下技术措施。

(1)合理匹配弓网参数。对高速运行时接触网和受电弓系统动态受流性能进行计算和仿真分析,选择合理匹配的弓网参数,以达到良好受流性能。

(2)采用主动控制受电弓。对受电弓进行主动控制,改善受电弓对接触线的跟随性能,使得弓网接触力保持在合理范围之内,减小接触线与受电弓滑板磨耗,延长使用寿命,增强动车组线路运行的适应性。高速动车组受电弓的几何形状必须与接触网相兼容,使受电弓与接触导线具有良好的接触性能。弓网之间的摩擦和磨损是不可避免的,但要避免接触导线和受电弓滑板过度磨损。

(3)优化动力学性能。从提高受电弓的动态性能、空气动力学性能和弓网动力学性能几个方面改善弓网关系,提高受流质量。通过稳定受流技术减少电弧发生的数量,降低接触受流损耗率,以减轻接触导线承受过度的压力,同时降低弓网接触区域的磨耗。

(4)强度分析。对受电弓的整体进行强度计算,对受电弓部分零部件进行强度校核,使受电弓整体和各部件的静强度具有较大的安全余量。

(5)快速降弓保护功能。采用不受电气控制的紧急降弓系统,保证在突发弓网事故时,1 s内弓头下降200 mm以上,从而保证列车及供电系统安全。

高速弓网关系是各国高速铁路研究的主要技术方向之一,欧洲铁路公司正在研究采用多电压兼容的受电弓技术,以减少受电弓数量。减少受电弓的数量可减轻列车重量以及空气运行阻力和接触噪声,还能降低生产和维护成本,每列车仅使用一个受电弓是最理想的。在这种情况下,受电弓的设计和备用受电弓的安装必须考虑电流容量,多流制动车组需要采用单一的多电压兼容的受电弓。

2.3. 提高牵引动力性能,优化电机控制及黏着控制策略

交流传动技术的发展一方面由于功率半导体和变流技术的进步,另一方面取决于日臻完善的控制方法和控制装置。后者能够使变流器-电机整个系统具备优异的控制性能,以满足不同应用场合的要求。具体性能要求包括:平稳启动、抑制车轮空转和滑行、再生制动、较宽的调速范围等。

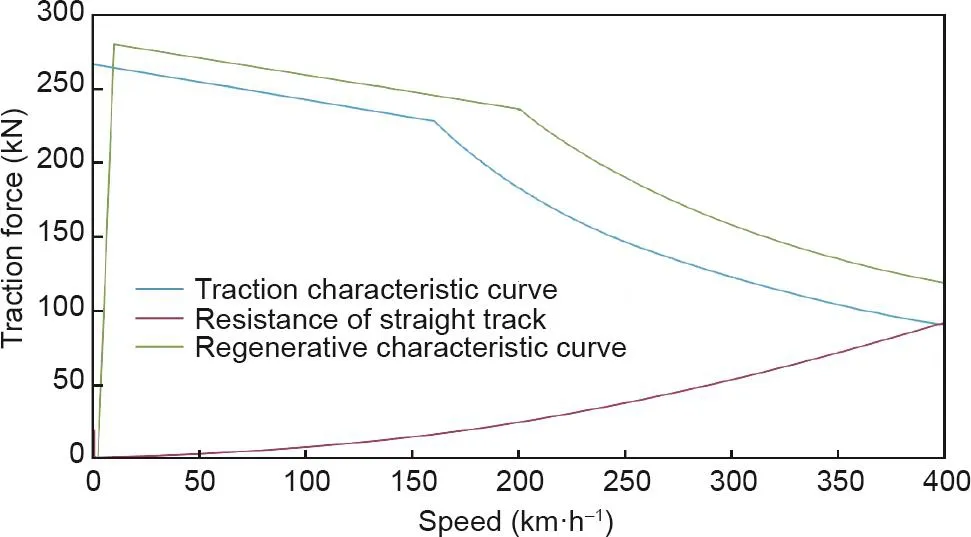

CR400AF/BF复兴号动车组为了达到动车组总体技术条件要求[8],即动车组定员载荷在平直道上,牵引能力满足:

(1)0~200 km·h-1的平均加速度不小于0.4 m·s-2;

(2)350 km·h-1运行时的剩余加速度不小于0.05 m·s-2。

CR400AF、CR400BF型动车组牵引/再生制动特性曲线如图3、图4所示。

从系统效率、电压及电流、电气参数、机械接口及重量等方面开展CR400AF/BF复兴号动车组牵引系统设计和设备研制,优化系统匹配参数,通过仿真分析和试验,最终获得了优异的牵引系统性能。

(1)在牵引系统轻量化设计方面,整车功重比约为20.7 kW·t-1,牵引系统效率在0.85以上。牵引系统主要组成部件功率密度显著超过相同速度等级的“和谐号”动车组,其中,①牵引/辅助变流器功率密度高达0.82 kV·A·kg-1,CRH380A功率密度为0.43 kV·A·kg-1,CRH380B功率密度为0.63 kV·A·kg-1;②牵引变压器功率密度为0.99 kV·A·kg-1,功率密度高于CRH3C的0.91 kV·A·kg-1;③牵引电机功率密度为0.909 kV·A·kg-1,功率密度高于CRH380B的0.78 kV·A·kg-1。

(2)在动车组牵引散热系统冷却能力设计方面,充分考虑了中国高速铁路运用环境,在满负荷运行下还有15%的余量,即使在中国独有的杨柳絮满天飞舞的春季,牵引系统仍能可靠工作。因此,牵引变流器箱体滤网的清洁周期缩短,变流器过温故障也随之减少,动车组的可用性从而得到改善。

图3 . CR400AF型动车组牵引/再生制动特性曲线。

图4 . CR400BF型动车组牵引/再生制动特性曲线。

(3)在牵引系统控制方面,优化了高速动车组牵引传动系统控制策略,实现对牵引变压器、牵引变流器、牵引电动机等设备的高性能控制和完善的故障诊断,满足高速动车组启动和持续高速运行的要求。

牵引控制系统具有高效、节能、安全可靠的技术特点,具体如下:

a. 采用两相两重四象限整流器控制策略,提高系统稳定性和动态响应速度;利用移相技术有效控制谐波,保证再生能量的回收质量;采用基于电流谐波优化的牵引逆变器混合脉宽调制策略,有效改善网侧谐波分布,降低对供电网的污染;

b. 采用高性能的牵引电机控制策略,有效抑制牵引电机的转矩脉动,使大功率牵引逆变器在全速度范围内达到良好的输出波形和控制性能[9]。图5为各载波比切换时刻脉冲宽度调制(pulse width modulation, PWM)波形。

(4)开发和采用新型半导体开关元件,在复兴号动车组上首次采用6500 V/750 A等级关断电压高、导通电流大、开关频率高的绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT),有效减少开关损耗,提高了牵引变流器系统工作稳定性,保证了动车组持续高速运行能力。

(5)设计了紧急牵引功能,即使动车组网络控制系统瘫痪时,仍然能够根据硬线指令发挥牵引力,使列车规避危险地段。

(6)实现过分相不断电控制及无火回送/救援自发电功能,在过分相和无火回送过程中空调等辅助系统舒适性负载仍可以正常工作,提高动车组的可用性和服务品质。

牵引系统及其控制技术一直是动车组产品更新换代的重要决定因素之一。交流异步电动机的控制(调速)技术比直流串励电动机复杂,较早的交流传动高速动车组,如日本的300系采用转差特性控制方法。从20世纪80年代以来,国外三相交流电传动机车和动车组普遍采用矢量变换控制方法,典型的代表是德国西门子公司的ICE系列高速动车组(包括ICE1~ICE3)。到20世纪80年代中期(1985年),德国和日本分别有人提出了一种先进的控制技术,即直接转矩控制(direct torque control, DTC)方法,获得了与矢量控制相媲美的传动性能,结构也较简单。目前,国内外高速动车组普遍采用以上两种控制技术对牵引电动机进行控制。我国复兴号动车组CR400AF型动车组采用直接转矩控制,CR400BF型动车组则采用矢量控制。

图5 . 各载波比切换时刻PWM波形。(a)11脉波向9脉波切换;(b)9脉波向7脉波切换;(c)7脉波向5脉波切换;(d)5脉波向3脉波切换。

2.4. 采用多种制动结合方式、优化制动控制和防滑策略

CR400AF/BF复兴号动车组在制动系统控制方面采用了以下关键技术。

(1)系统强化微机直通电空制动系统的性能和可靠性,充分利用再生制动,可方便调节制动力。采用复合制动方式,在常用制动的工况下通常都是以电制动为优先,降低了闸片和制动盘之间的磨耗,保证了节能和环保性;紧急制动实行空-电联合紧急制动。纯空气紧急制动仍作为最终的安全保障。

(2)统一由制动系统实施列车制动力的管理、计算和分配,采用统一减速度曲线控制,达到了良好的制动控制性能。

(3)随着速度的提高,轮轨黏着系数越来越低[10],列车制动时出现滑行可能性越来越大,优化了高速制动阶段的制动力分配和制动控制防滑策略。

(4)列车制动动能与速度平方成正比,高速列车制动时将产生巨大热负荷,研制出承担热负荷吸收的制动盘和耐热裂、抗热衰退性好的闸片。

(5)完善系统诊断和故障导向安全控制,动车组制动的安全性主要涉及制动系统的制动能力、可靠性、故障导向安全设计等方面。

(6)出于可靠性和可维护性考虑,系统具有模块化和标准化的技术特点。

CR400AF/BF复兴号动车组的制动系统主要由制动控制系统、供风系统、基础制动装置等组成,系统构成如图6所示。

图6 . CR400AF/BF复兴号动车组制动系统组成。BP:制动管。

CR400AF/BF制动控制系统负责接收司机或列车自动速度控制系统的制动指令,进行空气制动和再生电制动力的管理和分配,通过发出制动压力驱动转向架上的基础制动装置动作产生制动力,或者发出再生制动力指令使牵引系统发挥电制动力。风源系统主要由主空气压缩机组、干燥装置、辅助空气压缩机、风缸以及贯穿全列的总风管组成。基础制动装置由制动盘、制动夹钳、闸片组成,安装在转向架上,动车和拖车均采用气压盘式基础制动装置,其中拖车采用轴装制动盘,动车采用轮装制动盘。

各国高速动车组普遍采用空电复合制动,但空气制动仍然是高速动车组最基本的制动方式。以法国为例,除法国第一代TGV采用自动式电空制动外,其余都采用最新的微机控制电气指令直通电空制动。基础制动方面,第三代和第四代TGV动车组大都采用盘型制动。各国高速动车组在电制动方面主要有电阻制动和再生制动。其中,电阻制动的优点是,一旦电网断电,动车组仍然可以利用电阻制动产生制动力,安全性较好,缺点是无法实现节能。再生制动的优缺点与电阻制动正好相反,能改善接触网供电系统的功率因数,从而节约能源。日本除早期的高速动车组采用电阻制动外,其余都采用再生制动。德国ICE系列动车组则从一开始就采用了再生制动。

2.5. 解决气动减阻和车体轻量化问题

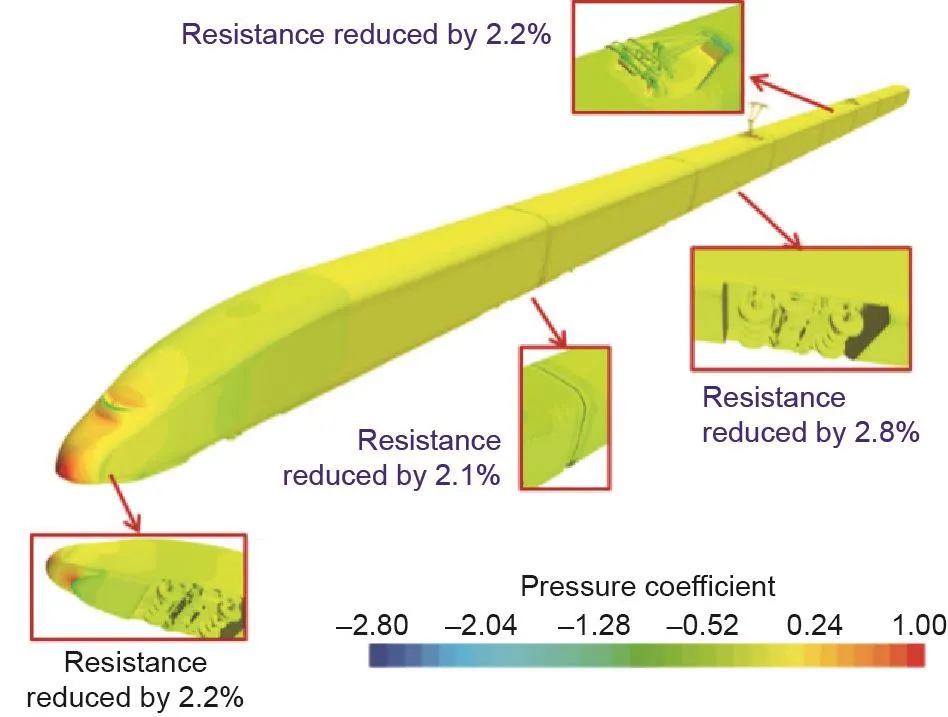

气动阻力是车辆运行阻力的重要组成,降低气动阻力成为高速列车减阻的关键因素。CR400AF/BF复兴号动车组在头型设计、车体断面轮廓、车体重量、转向架区域和受电弓区域等影响列车运行阻力和能耗的主要因素方面开展了大量研究和试验。动车组降低运行阻力措施如图7所示。

(1)头型优化。采用流固耦合技术及阻力、升力、运行安全性与平稳性、气动噪声等多个性能指标的耦合关系分析技术,设计流线型车头,通过增加长细比例等,改善综合气动性能。

(2)表面平顺化。对车顶空调装置进行平顺处理,优化车间风挡连接,优化改进转向架区域气动外形等。

(3)流动控制。通过扰流和沟槽等流动控制技术,修正优化动车组表面流场,减少气动阻力,减少受电弓流场对受电弓动态性能的影响及空气阻力。

(4)车体轻量化。为避免车体轻量化影响车体结构强度、刚度、气密强度等车辆性能,依据等强度设计理念对车体结构进行优化设计,依靠仿真计算,均衡设计各个部件的载荷率。

图7 . 动车组降低运行阻力。

(5)在建立典型高速动车组模型和轨道、隧道等环境模型基础上,仿真分析动车组以不同速度等级在明线运行、明线交会、隧道通过等不同工况下的空气流场分布规律。采用仿真分析、风洞试验、动模型试验相结合的分析验证方法,系统研究动车组不同外形的空气动力学与气动噪声性能。

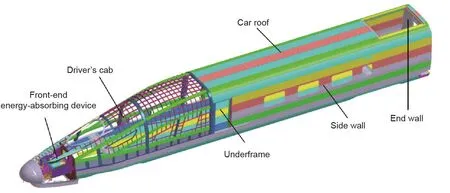

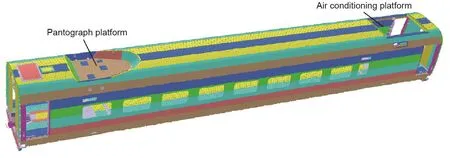

(6)车体轻量化主要采取材料创新和结构优化结合的方式。复兴号动车组在保证车体强度和刚度的基础上,对生产工艺进行优化改善,整节车厢采用超薄长大中空铝合金挤压型材,逐级焊接组成薄壁筒体作为承载结构,有效降低了残余应力及焊接变形,提升焊接效率。车头和车体结构如图8和图9所示。

通过气动减阻和车体轻量化设计,CR400动车组运行阻力显著降低。CR400AF在350 km·h-1时总阻力比CRH380A降低12.3%,CR400BF比CRH380B降低7.5%。

国内外高速铁路均着力加强列车空气动力学设计及研发。日本高速动车组在头部形状设计时,对空气阻力和气动噪声、隧道微气压波等内容进行深化研究,从0系到500系,高速动车组头部逐渐长型化。为降低微气压波,700系和E4系还开发了独特的头车形状。日本自N700系开始以仿生学外形设计作为高速列车空气动力学外形设计的理念,其中N700A和N700S采用经过三维仿真优化的“双翼背鳍流线头型”,可降低驶入隧道时的气动力噪声[11],车体平滑化和形状优化可降低运行阻力,历经N700系、E5系、E6系和E7系等车型的设计经验趋于成熟。

图8 . 头车车体结构。

图9 . 有受电弓中间车车体结构。

为了提高列车运行速度,各国高速列车十分注重轻量化设计。在车体轻量化方面,采用双壳层结构和模块化与集成化的结构设计,采用新型结构材料。当前主要车体结构为双壳层大型中空挤压铝型材结构,这种结构已经广泛地应用于日本的700系、N700系、E6系等主力车型上;德国ICE新型列车上也采用双壳层结构;意大利ETR 1000型高速列车车体外壳以及内部装饰大量采用轻合金材料,一方面可以实现车体轻量化,另一方面可以实现再生和重复利用。

2.6. 采用综合监控与诊断,保障动车组运行安全

随着动车组运行速度的提升,动车组各系统设备状态和动车组运行安全性问题更为突出,一旦动车组发生轴承温度超温、轴抱死滑行、横向运行稳定性指标超限等故障时,就会存在较大的安全风险。

为实现对动车组设备状态和运行安全监控,动车组上安装有各类传感器,传感器连接各系统控制设备,其状态由控制设备采集,列车网络系统完成各系统信息共享,实现整列动车组的控制监视与诊断。与列车网络相连接的设备有:牵引设备、制动和防滑装置、列车辅助设备(如空调、采暖、通风、照明等)、通信和信号设备、转向架失稳检测装置、轴箱温度检测装置、烟火报警装置、旅客信息系统、诊断系统等。

CR400AF/BF复兴号动车组全车设置监测点2500余项,采集各种车辆状态信息1500余项,实时诊断动车组运行故障,出现异常时,自动预警或报警。例如,动车组设置轮对、齿轮箱轴承温度监测和转向架横向稳定性监测装置,当出现预警或报警时,及时提供应急处理和维修建议,并根据安全策略自动控制限速或停车,保证了动车组运行安全性。

各国高速动车组都在列车上的关键部位广泛安装各种传感器,实时监测各个参数,防止发生事故。例如,法国AGV动车组装有速度监测装置、动车三爪万向轴失衡和断裂监测器、车辆轴温监测装置等。庞巴迪公司为意大利铁路公司提供的ETR1000高速列车在列车网络系统的基础上装备了远程诊断系统。

3. 改善舒适性与降低寿命周期成本

为提高舒适性,国内外许多国家采取了包括减小噪声和振动、增加摆式装置、加大客室空间、调整座椅间距、引入无障碍设施和车内温度微调控制等措施。

3.1. 优化客室空间

CR400AF/BF复兴号动车组旅客界面设计坚持以人为本,运用人机工程学合理设计旅客乘坐空间、占用空间、通过空间和乘降空间。动车组充分利用车辆限界,车体断面统一为宽3360 mm、高4050 mm。CR400AF比CRH380A断面积增大7%;CR400BF比CRH380B断面积增大10.5%。复兴号动车组车体断面如图10所示。

CR400AF/BF复兴号动车组加装了无线WiFi系统,实现内外网资源访问的功能。在动车组内旅客可通过个人终端接入互联网或访问列车局域网,进行影音娱乐、游戏互动、应用下载、社交/聊天、电子阅读等服务。动车组还加装了座位信息显示系统,通过互联网接入12306售票平台,获取动车组的售票信息,可进行电子座位号指示及座位售票状态信息实时显示。

法国AGV采用低地板式设计,且地板为贯通式,改善乘客上下车的方便程度。此外,很多新型高速列车也采用了优化列车内部结构设计,配置齐备的卫生间、饮水设施,设置残疾人设施,优化旅客服务信息系统,采取接入无线网络、增强车内空调性能等措施。

3.2. 减振降噪

动车组车内噪声控制是一项系统工程,与车体轻量化设计、气密性设计、车下设备布局、减振结构优化及吸隔声材料的选型等相关。CR400复兴号动车组为提高乘坐舒适性,增大了车体断面,但同时也造成了气动噪声的增大;为降低运行阻力,空调和受电弓等装置采用下沉安装,也严重影响了该区域的隔声效果。因此,为降低客室内噪声水平,在声源、振源以及传递路径方面开展了车辆减振降噪系统分析,进行综合治理,例如如下3个方面。

图10 . 复兴号动车组车体断面。

(1)分析噪声传递路径,综合利用隔声、吸声方法,设计应用多层复合隔声、吸声结构。

(2)采取流线型设计,降低车辆表面气动噪声。

(3)传统的隔声和吸声减噪措施很难降低由振动引起的低频结构噪声,从而需要利用声振解耦措施以降低结构噪声。优化车体局部结构、车体局部刚度和阻尼,从而解决车体局部颤振和噪声问题。

经过一系列的减振降噪措施,CR400AF/BF复兴号动车组的车内噪声指标均优于“和谐号”动车组,在京沪高铁以350 km·h-1运行时,司机室内和客室内噪声分别降低1~3 dB,受电弓客室端部噪声降低6~7 dB。

国内外铁路综合集成各种新技术以降低列车噪声,具体措施包括:低噪声新型结构的受电弓及隔声板的研制、车体侧墙裙板及地板采用新型吸声材料、车厢间采用叠式金属挡罩等。如日本E5、E6、E7系动车组采用新型单臂多分割低噪声受电弓,配合其他降噪措施,可以实现列车速度为320 km·h-1时,环境噪声维持275 km·h-1的水平。E5还采用低噪声型受电弓和性能优良的隔声材料、增大窗户玻璃隔层厚度;车体侧面采用性能良好的隔音材料;转向架四周加罩,不传播车下转动区域噪声;全列车车体高度变化小,四周平滑,车辆之间不留间隙;车体吸声材料能有效吸收轨道与车体间的反射噪声。

3.3. 节能环保

从国内外情况来看,节能环保是高速动车组的重要发展方向之一,其原因来自全球环境可持续发展的要求。CR400AF/BF复兴号动车组与国内外机车车辆制造企业一样,都采取了很多具体措施。

(1)提高牵引系统的效率,包括采用新型电力变换装置和牵引电机,采用最优控制策略等。

(2)降低列车重量等,从优化单个部件的设计入手来达到整体轻量化的目标。

(3)减小运行阻力,从高速列车空气动力学方面提高高速列车流线型外形结构设计水平,实现减阻节能。

(4)采用自动/辅助驾驶技术,达到最佳运行控制,提高能效利用率,降低能耗。

(5)采用低能耗设备技术,如发光二极管(lightemitting diode, LED)照明技术,采用高效智能化空调实现余热利用。

(6)采用可降解、无公害、高阻燃的合成酯油作为变压器冷却油。

能耗低不仅能降低列车运营成本,也能进一步增强高速铁路作为一种环保交通方式在能耗方面的优势。ICE 3和ICE 4都将进一步降低能耗作为列车设计的一大重点。N700和N700A高速列车在700系的基础上,改善了车厢照明,增强了节能环保性能。例如,列车洗手间应用了LED照明技术,座椅采用最新设计的100%可回收的聚酯材料,转向架侧板由纤维板改为不锈钢,通过走行风冷却系统实现变换器的无风扇化等。

3.4. 降低全寿命周期成本

成本节约需要考虑的因素包括:设计成本、制造成本、运营成本、维修成本等。通过模块化设计来降低制造周期和成本;同时有的企业为降低成本,采用双层动车组列车,降低单位坐席成本,提高收益。主要有法国的TGV Duplex。日本E4系动车组也采用双层动车组设计。另外,以周期性检修为主的传统维修模式,存在一定的过维修和欠维修,通过车地无线通信将车载状态与故障信息传输至车辆检修站段,以状态修取代传统的计划修,也是各国普遍采用的提高检修效率、降低维修成本的主要手段。

复兴号动车组寿命为30年。考虑运维成本,采用互联互通和统型设计。实现动车组相互重联、救援、热备,提高使用率,降低运营成本。动车组采用标准化、系列化、模块化设计,减少了备品备件的品种和数量,降低了运用维护检修成本。动车组控制网络列车级采用绞式列车总线(wired train bus, WTB)、车辆级采用多功能车辆总线(multi-function vehicle bus, MVB),维护网采用以太网,车地通信采用4G移动通信技术,如图11所示。动车组设有无线传输装置,能够实现故障数据的存储及远程数据无线发送功能。地面专家系统接收无线传输数据,导入数据库,应用平台可实现动车组运行状态监控、故障预警、安全评价、辅助维修、运维决策支持等功能。通过建立故障预测与健康管理(prognostic and health management, PHM)模型,进一步优化了复兴号动车组部件修程修制与智能化管理。

未来基于智能技术、专家系统故障诊断模型和大数据分析、数据挖掘等功能,进一步实现动车组故障预测、健康评估,提前实施“预见性”维修,保障动车组运营安全和可靠,使动车组全寿命周期成本进一步降低。

图11 . 网络控制通信系统采用TCN +以太网+ 4G移动通信的技术架构。 GPRS:通用无线分组业务(基于GSM); WLAN:无线局域网; ECNN:以太编组网网络节点; EGWM:带以太网接口网关模块; EVCM:带以太网接口车辆控制模块; EDRM:以太网数据记录模块; WTD:无线传输装置; AP:接入点; GSM-R:铁路综合数字移动通信系统; CARS:中国铁道科学研究院有限公司; EOAS:动车组司机操控信息分析系统; PTU:便携式单元(笔记本电脑)。

4. 结语

总体来看,实现高铁动车组高速安全运行,需要克服轮轨关系、弓网关系、减阻降噪等一系列技术难题,需要不断探索新技术解决方案和先进技术应用,以提升动车组综合技术性能。为了吸引旅客,提升列车的舒适性也是多个国家考虑的重要因素。为满足全球环境可持续发展要求,动车组更加注重节能环保;作为铁路运营公司和动车组制造商,在采购和研制生产动车组时更加关注全寿命周期成本,综合考虑动车组列车的经济效益。综上所述,技术平台化、综合技术性能提升、节能环保、舒适性和经济性等特点是当前动车组的主要技术特点和发展趋势。

未来,在新一轮科技革命背景下,云计算、大数据、物联网、人工智能、宽带通信等技术快速发展,以科技创新为源动力,加快新技术、新材料、新工艺的应用和转化,高铁行业孕育着重大的技术创新需求和发展机遇。加快智能高铁科技攻关,将物联网、大数据等新技术应用在高铁各专业领域,打造更加安全可靠、经济高效、温馨舒适、方便快捷、节能环保的智能高铁系统将成为中国高铁乃至世界高铁发展的未来趋势。