复兴号中国标准动车组

齐延辉,周黎

a China State Railway Group Co., Ltd., Beijing 100844, China

b China Academy of Railway Sciences Co., Ltd., Beijing 100081, China

1.工程介绍

自2008年北京至天津间建成第一条高铁城际线路以来,中国高铁发展迅猛。在短短10年间,郑州—西安、北京—上海、北京—广州、兰州—乌鲁木齐、海南环岛等高铁陆续开通运营。截至2018年年底,中国高速铁路营业里程突破29 000 km,占世界高铁总里程的2/3以上,“四纵四横”高铁网已提前建成运营,“八纵八横”高铁网建设全面展开[1]。高铁拉近了城市间的时空距离,便捷了城市间的商务往来,带动了高铁周边经济社会发展,深刻地影响和改变着人们的出行和生活方式,大大提升了中国人民的幸福感和获得感。

十几年来,作为中国高速铁路重要形象和标志的高铁动车组装备逐步形成了平台化、系列化产品。中国铁路持续开展技术创新,2017年复兴号动车组被正式命名并投入批量运营,标志着中国已建立了完整的动车组技术标准体系。复兴号(图1)成为具有完全自主知识产权的新一代动车组,打造了一张靓丽的中国名片。复兴号开行范围不断扩大,覆盖北京—上海(京沪)、北京—广州(京广)、上海—昆明(沪昆)等线路,通达23个省会城市、直辖市和自治区首府。截至2019年9月,动车组保有量达到3480组,其中复兴号动车组为557标准组。据统计,2019年前三季度全国铁路日均开行列车8538列,其中动车组占比达71.6%,动车组中复兴号列车占比达12%,复兴号品牌影响不断扩大。

图1 . 复兴号中国标准动车组。

复兴号动车组是由中国国家铁路集团有限公司集合国内有关企业、高校、科研单位等优势力量,产学研用紧密结合、协同创新、联合实施的铁路重大装备工程。该工程项目从2013年开始,历经技术条件编制、方案制订、样车研制、型式试验、运用考核、批量生产、上线运营、以时速350 km运营的研制试验和批量运用历程。

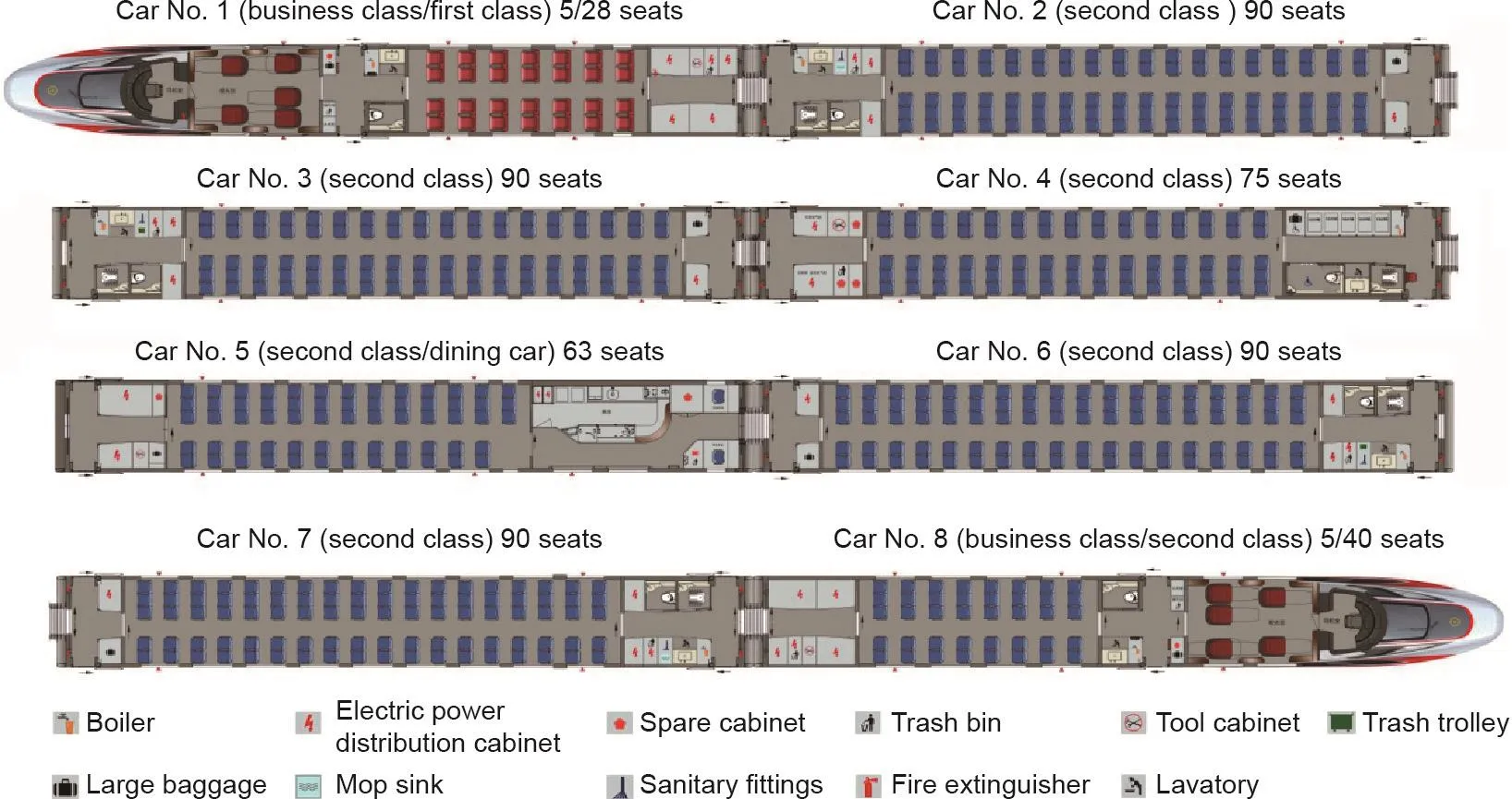

复兴号动车组适应中国高速铁路运营环境和条件,满足环境复杂多样、长距离、长时间、连续高速运行等需求。8辆编组复兴号动车组全长208.95 m,设计运营时速350 km,载客量576人,适用环境温度-40~40 ℃,使用寿命30年,有CR400AF和CR400BF两个平台,平面布置如图2和图3所示。2017年9月21日,复兴号动车组列车在京沪高铁率先以350 km时速运行,京沪两地的高铁行驶时间从5 h缩短至4.5 h。2018年7月,16辆编组复兴号开始投入运营,定员1193人。2019年1月,17辆超长版复兴号动车组在京沪线投入运营,可乘坐人数提升至1283人,较16辆编组提高7.5%。目前复兴号已有两个平台,产品速度等级覆盖时速350 km和250 km,系列化产品体系正在形成。

2.技术解读

复兴号动车组研制以自主化、统型和互联互通为前提,坚持软硬件自主创新研发,建立了中国高速动车组标准技术平台,在多项性能指标方面取得了技术创新和突破。与既有动车组相比,技术指标更先进,安全保障更全面,绿色环保更节能,乘坐体验更舒适,周期成本更节约。

2.1. 技术指标更先进

就动车组而言,既要采用大功率牵引动力,提供足够的牵引力,达到列车最高运行速度、加速性能和坡道起动等性能指标;也要采用高性能的制动系统,提供同步的制动力,满足列车在调速和在规定距离内停车的制动性能指标[2]。复兴号动车组在牵引、制动、高压等系统技术指标更为先进。

图2 . CR400AF型动车组编组平面布置。

图3 . CR400BF型动车组编组平面布置。

(1)复兴号动车组的牵引功率技术指标比既有动车组提升7%,达到10 400 kW。从静止到350 km,启动加速时间仅有391 s,比既有CRH380动车组减少81 s,加速距离缩短了6.4 km。

(2)复兴号动车组由制动系统实施统一的列车制动力管理、计算和分配,实现空电复合控制模式,采用统一减速度曲线控制,同步控制性能更优异;充分利用黏着及再生电制动,再生制动功率提升为牵引功率的1.3倍,闸片磨耗显著降低。

(3)复兴号动车组采用主动控制受电弓和整体密闭的高压箱结构,高压设备外绝缘雷电冲击耐受电压由170 kV提升至185 kV,提高了雾霾等恶劣天气条件下,高压系统抗雷电冲击和防污闪能力。

2.2.安全保障更智能

动车组采用完善的主动和被动安全防护设计,采用先进的车载网络、车地通信网络,应用传感器采集、数据处理、故障诊断、自动控制、远程监控等技术手段,构建了更智能的动车组安全保障体系。

(1)全车共设置2500个传感器检测/监视点,比既有动车组增加500个检测点,能够实时智能感知动车组的运行及设备工作状态。当检测到异常时可以及时自动控制动车组减速或停车使动车组导向安全。

(2)设置多种主动安全预警装置和故障导向安全设计,采用多级吸能结构和耐碰撞车体结构设计,主动和被动安全措施全面。

(3)列车车载控制网采用符合国际标准的列车通信网(train communication network, TCN),列车维护网采用以太网。维护网可实现故障诊断信息传输,完成软件更新和数据下载,数据传输能力提升至100 Mbp·s-1,可实现单点对车上控制设备的维护功能。

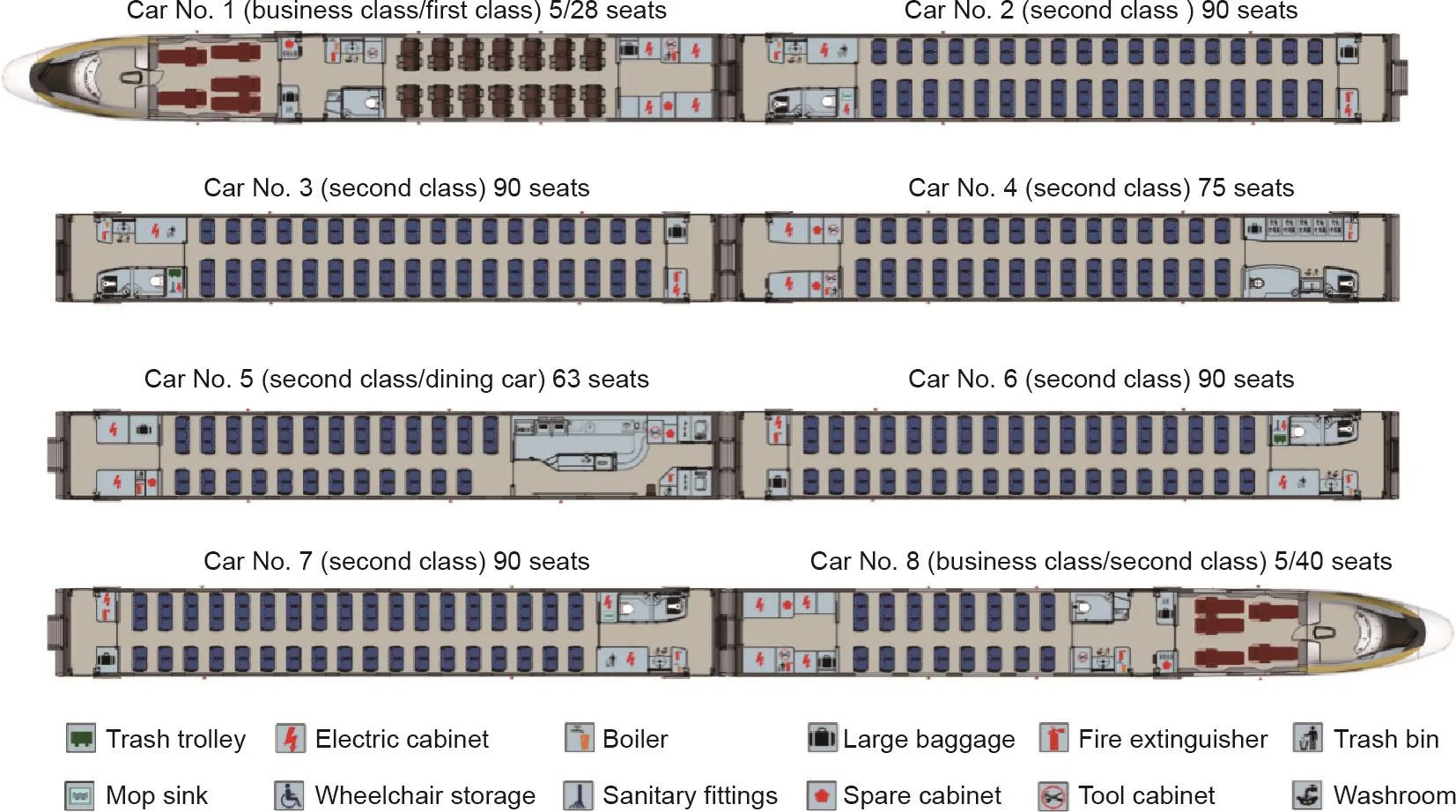

(4)应用3G/4G通信技术实现车地信息传输,地面监控人员可实时掌握动车组运行动态,可支持在线数据监控。无线传输设备(wireless transmitting device,WTD)系统还可以提供轮对轴承温度数据曲线回放和历史故障数据统计的功能,如图4所示。迄今为止,包括复兴号动车组在内的3000多个动车组已配备了WTD。

图4 . 复兴号动车组在线数据监视。(a)轮对轴承温度曲线回放(转向架1轴1);(b)历史故障数据统计。ATP + GFX:自动速度防护系统和地面过分相装置。

2.3. 绿色环保更节能

虽然铁路具有能耗低、污染小和运量大等优势,但随着列车运行速度的提高、运量的增加、运行距离的延长,节能和环保方面也面临了新的挑战。高速铁路是庞大复杂的系统工程,列车运行过程中影响因素众多,为实现节能环保目标,复兴号在降低能耗和噪声,采用环保材料,提高能效和再生能源利用方面取得成效。

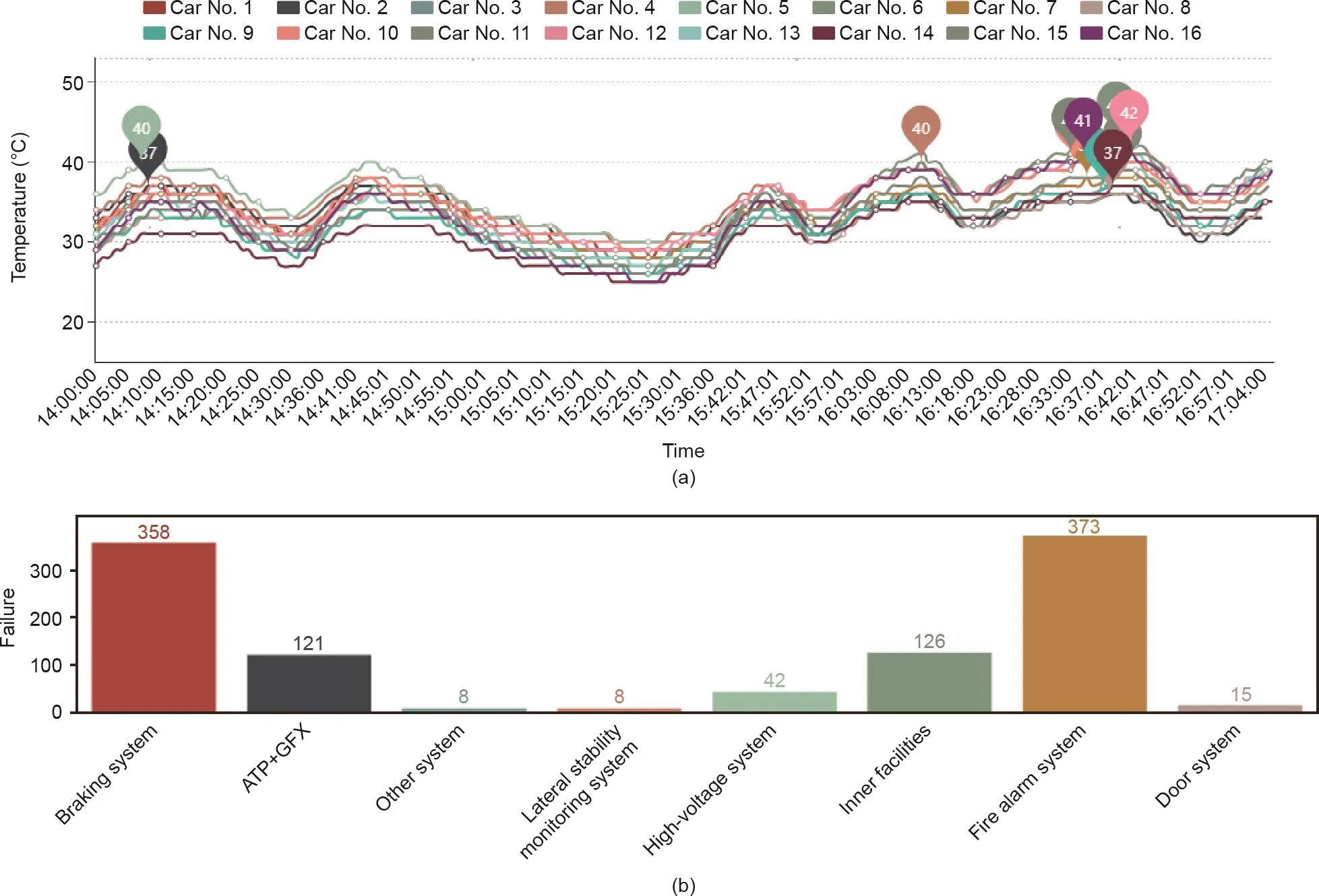

(1)复兴号动车组采用全新低阻力流线型头型设计,优化车顶设备安装结构,采用全包式外风挡,实现车体平顺化,如图5所示。复兴号动车组运行阻力比既有动车组降低7.5%~12.3%,以350 km运营时,人均百公里能耗降低约17%。

(2)复兴号动车组车外噪声优于既有动车组,在京沪高铁350 km·h-1运行时车外噪声降低1~3 dB。

(3)大量使用环保绿色材料,如采用水性涂料,无毒无刺激气味,环保节能。

(4)提高牵引系统效率,降低冷却系统能耗,使用再生制动技术,降低闸片磨耗,实现电能循环使用。

2.4. 乘坐体验更舒适

研究资料表明,高速动车组旅客对有关乘车舒适度各影响因素的关注程度由大到小依次为:噪声、空气瞬变压力、异臭味、厕所设施、温度、振动、座椅宽度、空气清新度等[3]。复兴号在旅客乘座空间、座椅间距、内部噪声、空气瞬变压力、平稳性方面显著改善。

(1)动车组内部噪声优于既有动车组,在京沪高铁350 km·h-1运行时,司机室内和客室内噪声降低1~3 dB,受电弓客室端部噪声降低6~7 dB。

(2)压力波变化率比既有动车组降低20%,进一步降低通过隧道或交会时耳部不适感。

(3)车体横向平稳性均值降低21%,车体垂向平稳性均值降低11%,动车组运行更加平稳舒适。

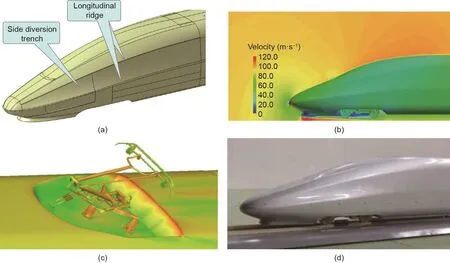

(4)动车组的车体宽度增加到3360 mm,高度增加到4050 mm,车体断面增大7%~10.5%,乘客座椅间距加大,旅客乘坐空间改善,乘坐环境更舒适,如图6所示分别为商务座席、餐厅吧台、一等座席和二等座席布局。

(5)增设旅客用免费WiFi无线网络,提供移动办公环境,丰富旅途生活。

2.5. 全寿命周期成本更节约

动车组互联互通、备品备件和主要零部件统型、高速列车维修周期统一是高速铁路系统综合保障工程中的重要组成部分,它们既是高速列车运用的前提和安全的保障,也是提高车辆效率、可用性、安全性和降低寿命周期成本的主要措施。

(1)一级修统一为6000 km,三级修从6×105km统一为1.2×106km。复兴号动车组全寿命周期减少高级修12次。

(2)复兴号动车组整车寿命达30年,与既有动车组相比延长10年。

图5 . 动车组运行低阻力设计。(a)流线型头型设计; (b)头部周围流场; (c)平顺化; (d)气动力风洞试验。

图6 . 复兴号动车组的布局提高了乘客舒适度。(a)商务座席;(b)餐厅吧台;(c)一等座席;(d)二等座席。

(3)通过统一互联、互通、互操作功能,实现不同厂家生产的相同速度等级动车组能够重联运行,不同速度等级动车组能够相互救援,使运营组织更加灵活,提升动车组的利用效率,降低运用成本;

(4)推进动车组主要部件统型,部件统型涉及十大系统86项,减少了备品备件种类,降低了动车组购置及运用成本。

2.6. 列车标准体系

复兴号中国标准动车组技术标准体系涵盖包括基础通用、车体、走行装置等13大类技术标准。复兴号动车组采用的260项重要标准中,大量为国家标准、铁路行业标准、国铁集团企业标准和标准性技术文件等中国标准,占比达84%;同时部分采用了国际铁路联盟(International Union of Railways, UIC)、国际电工委员会(International Electrotechnical Commission, IEC)和国际标准化组织(International Organization for Standardization, ISO)等国际标准。

3.研制及试验过程

3.1. 研制过程

(1)头型及车体方案。研发团队最初设计了46种头型概念方案,经过气动阻力、气动升力、侧向力及隧道效应等18类上百次仿真计算,确定6种备选头型,并结合风洞试验和动模型试验进行方案验证与多目标迭代优化,确定了最终的“飞龙”“金凤”头型方案。

(2)核心关键系统方案。根据动车组最高持续运营速度、动车组自重、运行阻力和制动距离等顶层指标,进行牵引系统和制动系统设计。根据牵引功率和制动力需求进行分析评估,确定了4动4拖(four motor with four trailer, 4M4T)编组动力分散模式。

总体和核心系统设计包括牵引/辅助变流器、牵引电机、制动系统、转向架、牵引变压器、网络系统等主要系统硬件和软件均经过了方案评审、样机研制、型式试验、地面组合试验等阶段,全部试验完成后方可进行装车试验。

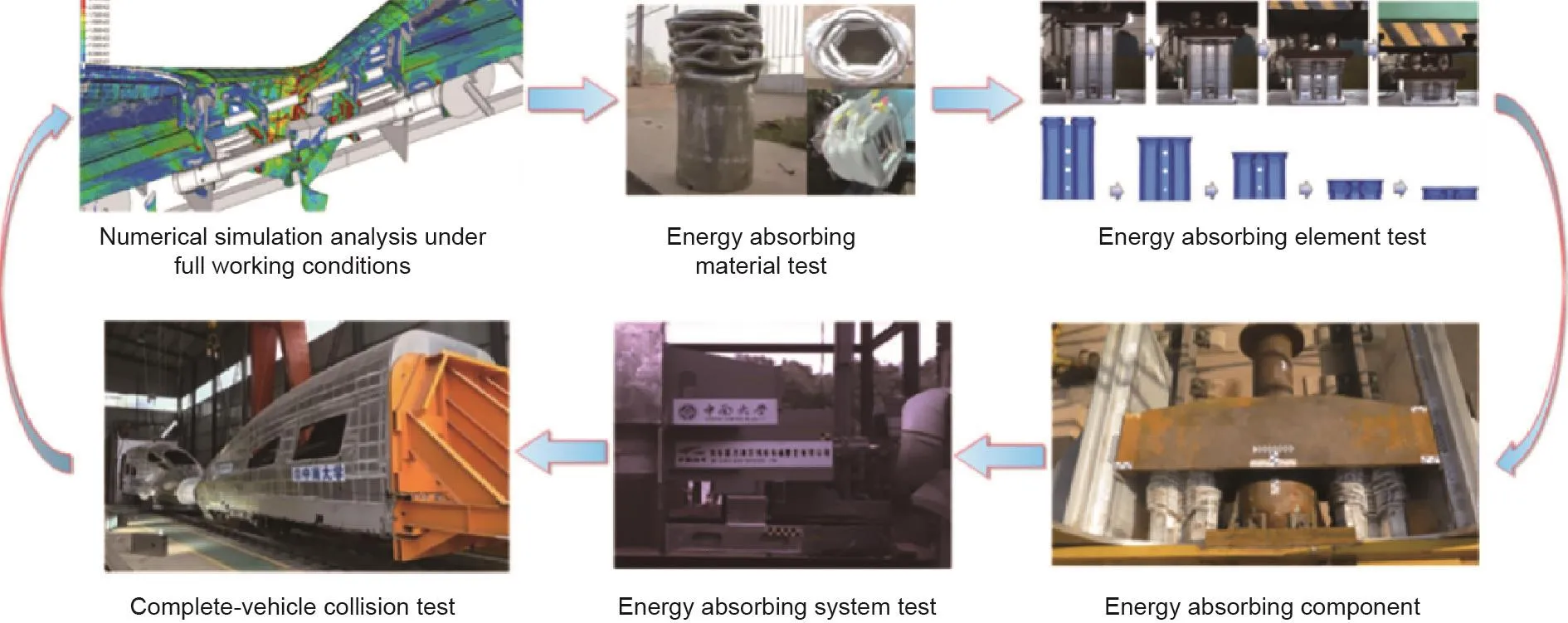

(3)运行安全技术方案。在车体结构设计中引入被动安全设计理念,开发了专用碰撞吸能装置。吸能元件采用成本低和吸能效率高的金属薄壁管件,以八边形管为主,六边形管件围绕四周,形成五孔组合结构形式。同时,设置导向型材控制车钩座的后退方向,保证吸能装置发生碰撞时变形有序可控。经过吸能元件、部件、司机室级试验验证,实现了动车组全包覆工况下,部件协调动作、吸能与承载结构一体化设计,形成了长行程、大容量、稳定性好的吸能结构方案,其结构设计及试验如图7所示。

(4)互联互通、统型技术。2003年以来,通过引进消化吸收再创新,中国铁路分别形成CRH1、CRH2、CRH3与CRH5一共4种技术平台。基于不同技术平台研发出的既有动车组车型不能互联互通,一旦某型车发生故障,需同种类型车辆进行救援。除此之外,检修车间也需要配齐不同车型的全部零部件,运营和维修成本居高不下。

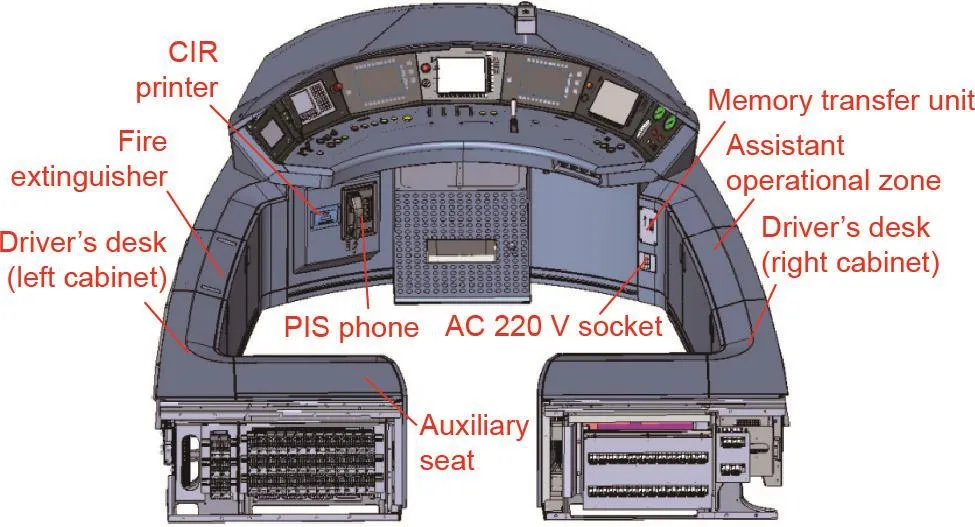

复兴号动车组总体和零部件全部采用自主化设计,11个系统86项零部件按照统型设计要求,实现了动车组零部件通用互换,减少了备品配件种类,降低了检修维护成本。除零部件统型外,软件控制也全部自主研发。牵引、制动、网络等关键系统软硬件实现自主化,形成统一的司乘操作界面、统一的操控模式,如图8、图9所示,最终实现不同厂家动车组连挂、重联运营,如图10所示,提高了运行效率。

3.2. 试验过程

图7 . 吸能系统设计及试验。

图8 . 复兴号动车组司机室电气柜布置。CIR:机车综合无线通信设备;PIS:旅客信息系统。

图9 . 复兴号动车组驾驶室图片。

图10 . 不同厂家复兴号重联。

2015年7月开始,两列复兴号动车组在中国铁道科学研究院(简称铁科院)环行试验基地和大西线开展了动力学、弓网受流、牵引性能、制动性能、空气动力学等66项整车型式试验项目,铁科院对复兴号中国标准动车组各项性能进行了全方位验证。2015年11月,复兴号动车组在大通—西安(大西)客专的最高试验速度达到385 km·h-1。

与型式试验同步还开展了大量科学研究性试验,围绕深化高速铁路基础理论和完善中国高速铁路技术标准、技术体系开展了研究工作。2016年7月15日,两列中国标准动车组在郑州—徐州(郑徐)客专完成420 km·h-1的交会和重联试验,创造了实际运营动车组的最高试验速度,监测系统及交会试验如图11和图12所示。2016年7—10月,复兴号动车组在武汉—广州(武广)线和哈尔滨—大连(哈大)线陆续完成了空载运行、模拟载客等运用考核。

图11 . 复兴号动车组试验监测系统。

图12 . 复兴号动车组交会试验。

2018年6月,在北京—沈阳(京沈)高铁辽宁段,复兴号动车组试验了自动驾驶系统,采用“CTCS3+ATO”技术,实现列车自动发车、区间自动运行、到站自动停车、停车后车门自动打开、车门与站台屏蔽门之间自动联控等功能,还可根据列车运行区间自动调整列车运行的最高时速。

4.总结

时速350 km复兴号动车组开行以来,展现出良好的技术先进性、安全可靠性和乘坐舒适性,总体运行状况平稳,旅客体验反映良好,赢得了社会广泛赞誉。复兴号动车组作为中国高速动车组产品平台,也可面向世界各国的实际需求量身打造,设计研制具有国际竞争力的动车组成套技术产品。

轨道交通前沿技术的研究也一直在持续推动。围绕新技术研究应用,未来列车高速运行下的低噪声控制、整车轻量化、5G网络技术的运用也为高速铁路发展带来了新的挑战和机遇。在舒适性方面,列车高速运行时的轮轨冲击导致振动与噪声加剧,对列车的舒适性控制与噪声抑制成为重点关注方向;在节能性方面,整车轻量化是降低车辆能耗、减少制动负荷的有效途径,除了结构与材料的轻量化,将牵引系统等车载设备向线路转移的“轻装备”技术也是重要发展方向;在智能化方面,随着具备高带宽、低时延的5G网络技术发展应用,车地间可以传输更大容量、更快响应的列车状态数据,可进一步提升列车运行的智能化、安全性与可靠性。

Appendix A. Supplementary data

Supplementary data to this article can be found online at https://doi.org/10.1016/j.eng.2020.01.004.