汽车车轴管调质开裂原因分析及探讨

黄佑启,周 勇,赵健明

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

随着汽车车轴轻量化设计理念的提出,用户对汽车车轴尺寸精度、表面质量和性能要求越来越高。车轴在热处理后须具有高强度、高韧性和温度适应性及优良的抗疲劳性。ASTM A 29/A 29M—2015《热锻碳素钢和合金钢棒材一般要求标准规范》中的SAE1527钢级材料因除了具有上述性能外,还有良好的热锻和焊接性能,因而广泛应用于卡车、挂车及工程车的车轴[1-2]。现对SAE1527钢级汽车车轴管调质开裂现象进行分析,揭示其开裂机理,以期提高车轴管的生产质量。

车轴管的加工工序为:Φ178.0 mm×9.0 mm无缝钢管下料(长度2.50 m)→两端涂石墨→中频感应加热(加热至1 000℃)→挤压成型1(外径减径到106 mm)→电感应补热(加热至1 000℃)→挤压成型2(外径减径到95 mm)→切头尾→冷推(成品方管尺寸为148.5 mm×148.5 mm)→调质(880℃淬火,550℃回火)→矫直→喷丸→质检→机加工→焊接→装配→包装入库。某批次车轴管在正常调质后,在质检工序发现有1支外表面存在裂纹。

1 理化检验

1.1 宏观观察

该汽车车轴管总长为2.36 m,开裂位置距其中一端0.6 m处,裂纹与车轴管轴向呈小角度延伸,中间宽两头窄,长约110 mm,位于冷推方管外弯角R附近,此处实测壁厚为9.71 mm,属于热轧圆管的壁厚正常控制范围;由此可见,该裂纹未处于方管的增厚区域内。

1.2 化学成分分析

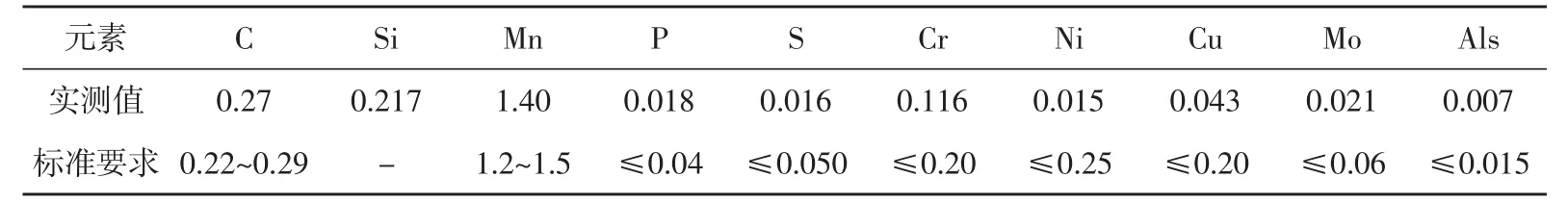

从开裂的车轴管上取样做化学成分分析,结果见表1,样品的化学成分满足ASTM A 29/A 29M—2015标准要求。

表1 开裂车轴管化学成分(质量分数) %

1.3 机械性能分析

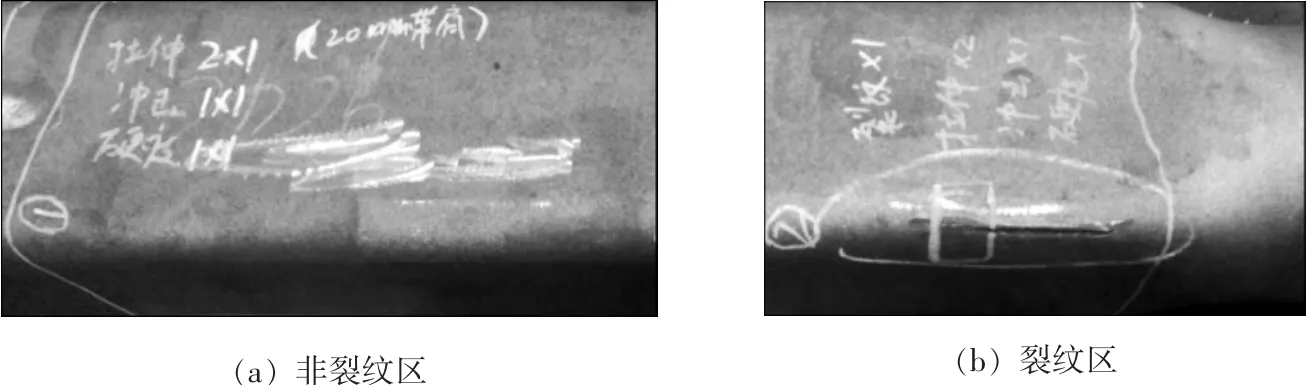

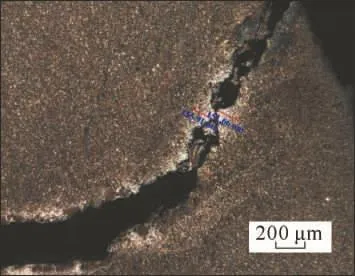

图1 试样非裂纹区和裂纹区宏观形貌

分别在开裂车轴管的非裂纹区和裂纹区取样,并在室温条件下进行拉伸试验、冲击试验和硬度试验,试样非裂纹区和裂纹区宏观形貌如图1所示。试样机械性能试验结果见表2。从表2中可知,所取试样的机械性能均符合材料的使用要求,但裂纹区附近的横向冲击功较非裂纹区的横向冲击功相对偏小。

表2 试样机械性能试验结果

1.4 微观分析

1.4.1 金相组织分析

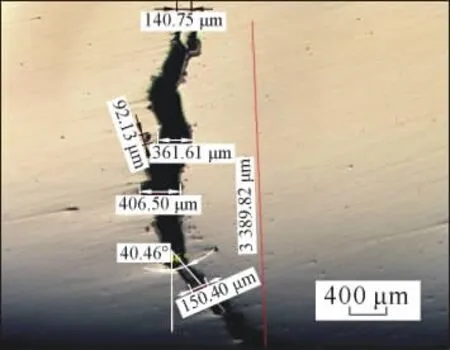

沿所取样品上的裂纹位置横向取样,研磨抛光后,放在显微镜下观察,汽车车轴管主裂纹宏观形貌如图2所示,裂纹总深度为3.39 mm,中间宽度为0.406 mm,近表面宽度为0.159 mm,呈现出中间宽两端窄的形态,近表面裂纹与内裂纹约呈40°,裂纹周边分布着较多的点状物和小孔洞,腐蚀后裂纹显微形貌如图3所示,裂纹周边存在氧化脱碳现象,局部区域脱碳层深度为0.298 mm,说明原始裂纹在调质工序前就已经存在。考虑到脱碳层并不深,因此可以判定热处理前的原始裂缝呈闭合状态或为皮下裂纹。1.4.2非金属夹杂物分析

图2 汽车车轴管主裂纹宏观形貌

图3 腐蚀后的车轴管裂纹微观形貌

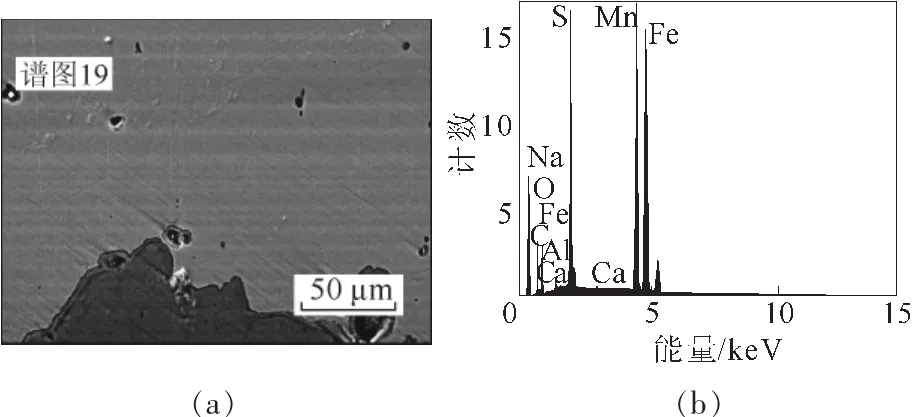

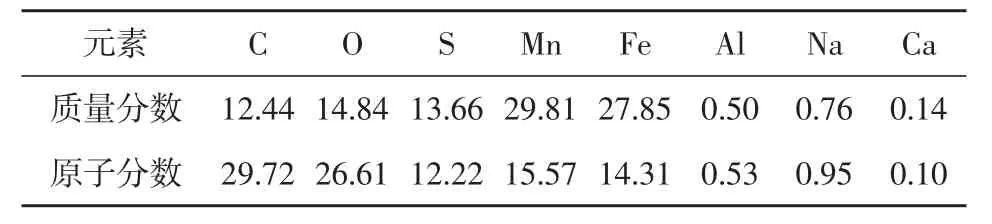

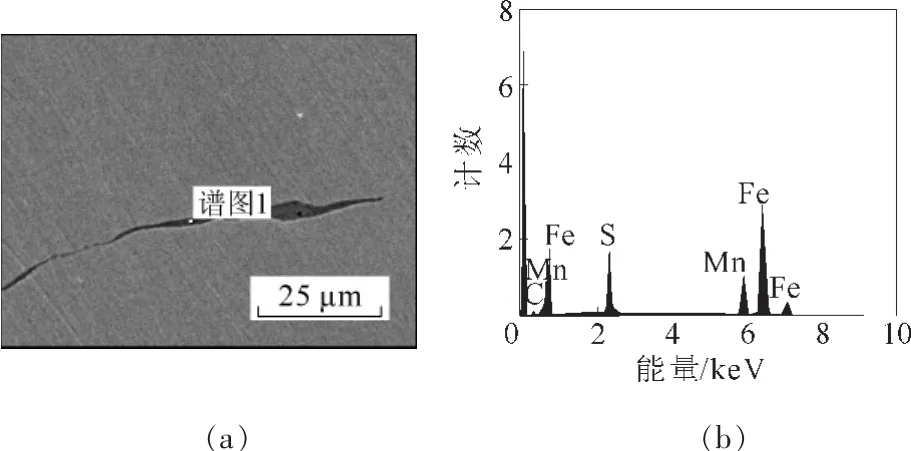

用扫描电子显微镜对横向试样裂纹周边及底部分布大量点状类物和小孔洞进行SEM分析及能谱分析,结果如图4所示,能谱分析结果见表3,夹杂物主要成分为O、S、Mn、Fe等,其他元素如Na、Al和Ca含量较少,因此可以判定夹杂物主要为(Fe,Mn)S和 Fe3O4的混合物。

图4 裂纹周边点状物和孔洞能谱分析

表3 汽车车轴管试样谱图19能谱分析结果 %

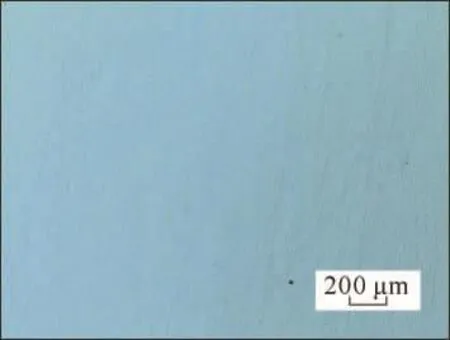

在靠近车轴管裂纹区域进行纵向切截,观察裂纹旁侧附近的非金属夹杂物情况,裂纹纵向旁侧非金属夹杂物如图5所示,裂纹附近分布大量的条状夹杂物,呈密集零散分布,夹杂物长度为29.4~69.9μm,根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,研磨面上最恶劣视场内的A类(硫化物类)级别为3.0级;在远离纹区域位置取样进行夹杂物分析,发现只有少量D类和DS类非金属夹杂物,未见异常条状夹杂物,远离裂纹区域非金属夹杂物如图6所示。对所发现的条状夹杂物进行扫描电镜观察及能谱分析,纵向非金属夹杂物形貌及能谱分析如图7所示,能谱分析结果见表4,夹杂物主要成分为Mn、S、Fe和C,因此可以判定夹杂物为(Fe,Mn)S复合硫化物。

图5 车轴管裂纹纵向旁侧非金属夹杂物

图6 车轴管远离裂纹区域非金属夹杂物

图7 车轴管纵向非金属夹杂物形貌及能谱分析

表4 汽车车轴管试样谱图1能谱分析结果 %

2 分析和讨论

试样的化学成分、机械性能符合技术要求,裂缝区的横向冲击功比非裂纹区的小较多。

金相组织分析显示裂纹两边存在氧化脱碳现象,说明原始裂纹在调质工序前就已经存在。考虑到脱碳层不深,因此可以判定热处理前的原始裂缝呈闭合状态或为皮下裂纹,在调质过程中组织应力作用下裂纹沿壁厚方向发生斜向扩展。

非金属夹杂物分析结果表明,在所取样品的裂纹附近发现异常密集分布的非金属夹杂物,而其他区域的非金属夹杂物正常,一般情况下组织中尺寸较小且分散分布的硫化物夹杂对性能影响不大,存在局部密集分布的非金属夹杂物应该是导致裂缝区的横向冲击功显著下降的主要原因,同样是产生裂纹的原因。

由此推论:由于硫元素能无限地溶解在钢液中,钢液浇铸后,在凝固过程中,随着温度的降低,局部夹杂物未能充分上浮,裂纹周边及底部的点状类物和小孔洞的能谱显示夹杂物中含有少量的Na、Al和Ca等元素,可以推断炼钢过程中可能存在局部卷渣现象。当硫富集于尚未凝固的钢液中,会和锰元素发生反应生成(Fe,Mn)S或MnS夹杂物[3]。连铸坯中的团状或块状硫化物夹杂在钢管轧制过程中沿轧管的纵向延伸变形,形成条状夹杂物,导致钢管性能呈各向异性,一方面集中分布的硫化物夹杂与钢基体增加了界面,由于二者物理性能的不同,在车轴管冷推过程时,因横向受力形成的应力集中首先使硫化物夹杂裂开或者夹杂物与金属基体分离产生显微孔洞,当超过极限应变就发生孔洞的聚合,引起塑性开裂[4-5];另一方面,沿轧制方面延伸变形的(Fe,Mn)S或MnS夹杂物严重恶化了材料的横向性能,导致裂缝区的横向冲击功异常偏小,而此次开裂的部位正是冷推方管外弯角附近,外弯角度为34°~38°,因承受了大量横向的变形力,从而导致开裂。

3 减少硫化物夹杂和卷渣的技术措施

为了消除硫化物夹杂对钢管冷弯性能的影响,必须降低钢中硫含量和改变硫化物夹杂的形态,本着经济、有效的原则,可采取以下技术措施[6-8]。

(1)降低钢中硫含量,减少硫化物夹杂。通过采用铁水预脱硫,大大减少铁水硫含量,炼钢工艺严格按规程操作,尽可能地控制钢中的硫含量及其他夹杂物至最低水平,保证吹氩时间,并加强钢水搅拌,为钢中夹杂物上浮创造条件;适当提高钢液过热度,合理选择浇注速度和拉坯速度,降低卷渣风险[9]。

(2)改变硫化物夹杂的形态(即变性处理)。在钢水中加入稀土或钙,不仅能脱硫,而且使形成的硫化物夹杂在热加工过程中不再延伸成带状,从而减少纵向与厚度方向的性能差别[10]。

(3)严格要求转炉冶炼、出钢操作,保证钢水的洁净度,改善连铸钢水的可浇性,严格执行工艺制度,尤其在热换中间包、快换浸入式水口、改变拉坯速度的过程中保持必要的稳定时间,避免结晶器内的局部扰动造成夹渣[11]。

4 结 语

材料中局部卷渣和局部密集存在的(Fe,Mn)S夹杂物是引起此次开裂的主要原因,沿轧制纵向密集分布的夹杂物减弱了组织间的结合力,恶化了材料的横向性能,导致裂缝区的横向冲击功异常偏小,在冷推过程中承受横向变形力最大的方管外弯角附近引起开裂,并在调质过程中裂纹由基体内向外表面扩展。

建议在炼钢过程采取一定的技术措施,降低钢中硫含量,加强钢水的搅拌、脱氧,改善硫化物的尺寸、形态和分布,来减少材料中硫化物夹杂数量和局部聚集,严格执行工艺制度,适当提高钢液过热度,并合理选择浇注速度和拉坯速度减轻钢水液面波动,减少或杜绝卷渣现象,降低材料潜在的开裂风险。