炉底板裂纹分析及焊接修复

李金龙

(长江职业学院,湖北 武汉 430074)

一、引言

硅钢环形退火炉(ROF)是取向硅钢进行高温退火的热处理设备,其中,炉底板是非常重要的部件,其数量大,且价格昂贵,当前的炉底板的一次使用寿命大约为一年,超过一年后,炉底板开始产生裂纹并变形,影响产品质量,需下线更换。因此,炉底板的使用寿命严重影响硅钢环形炉退火生产工序的成本,迫切需要通过修复再制造来延长炉底板使用寿命,以提高经济效益。

二、炉底板相关参数

POF炉炉底板为中空圆盘结构,用于承载热处理工件进行高温退火,炉底板主要采用耐热钢铸坯再进行锻造、机械加工和热处理工序制造,材质选用0Cr23Ni13,使用工况为钢卷装炉后在1 150℃高温下退火156小时,然后钢卷出炉降温,再装炉循环使用。硅钢卷放置在炉底板上面,硅钢卷重量约为17T,直径为φ1 600mm,高度1 200mm。[1]

在退火过程中,由于环境温度高、且升温降温频繁、高温炉气对流的不均匀、承受钢卷的重载荷等因素的影响,炉底板既受到交变应力作用,还经受高温气体的冲刷侵蚀。[2]在如此恶劣的工况条件下,经过几个周期的使用后,炉底板边缘开始萌生裂纹,并逐步向心部扩展,最后形成课间的径向裂纹,导致炉底板表面扭曲不平,使钢卷端面发生压印卷边,造成硅钢开卷后钢板边部形成马蹄状变形的产品质量问题。另一方面,裂纹根部的应力集中使裂纹迅速扩展,最终导致炉底板破损严重而报废。[3]

三、旧炉底板成份分析

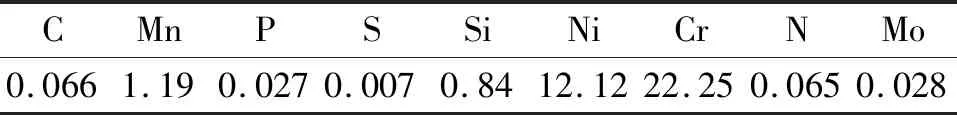

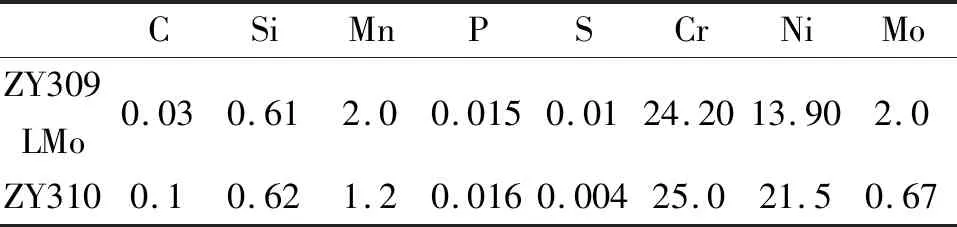

实验中,选用一块上线使用一年半的炉底板进行综合分析及焊接修复,该炉底板破损严重,有两处比较明显的大裂纹,裂纹长度约220mm,深度90mm,还有一处成横向V字形,纵向贯穿,即将剥落。据了解,该部位在前期检修时,经过临时补焊处理。其他部位通过探伤检测,发现炉底板表面,60%的部位有比较集中的小型热裂纹,其深度约3-5mm。从该炉底板大裂纹旁边本体上进行取样,进行光谱分析和力学实验,其主要化学成分如表1所示,机械性能则如表2所示。由表中数据可以看出,炉底板基材是耐热钢0Cr23Ni13。

表1 炉底板材质成份(%)

表2 炉底板机械性能

四、炉底板金相组织分析

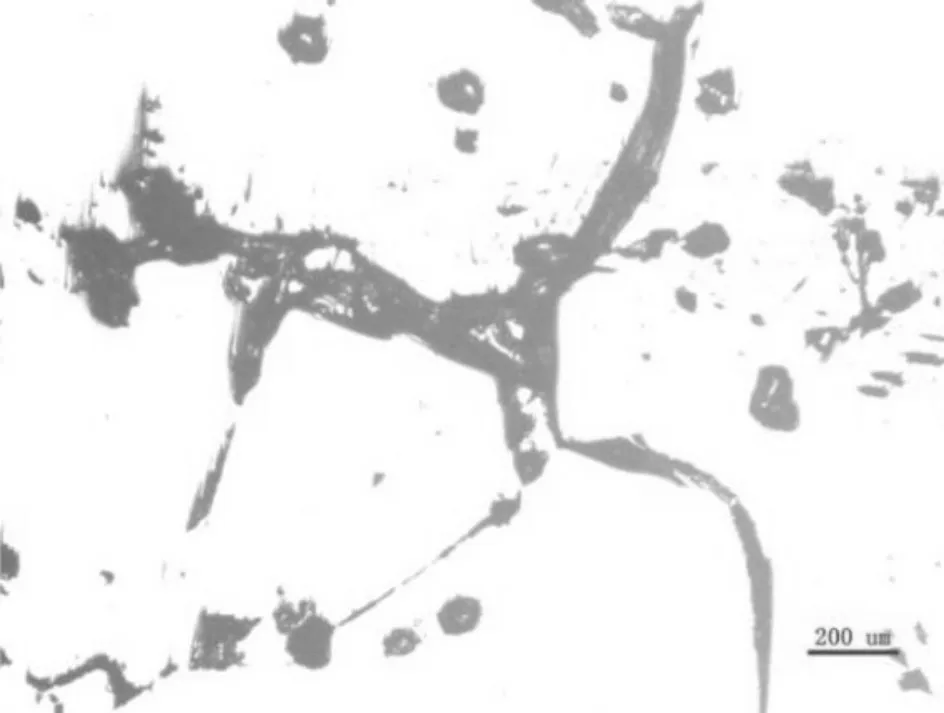

取该炉底板的V字形剥落块制成试样进行金相组织分析,图1为未腐蚀的金相组织照片,从中能清晰地看到晶界和晶间已存在腐蚀状态,杂质缺陷也很多。图2为腐蚀后的金相照片,有很多晶间和晶界析出物,腐蚀后的强度会有很大幅度下降,容易导致工件开裂。

图1 未腐蚀的金相组织照片

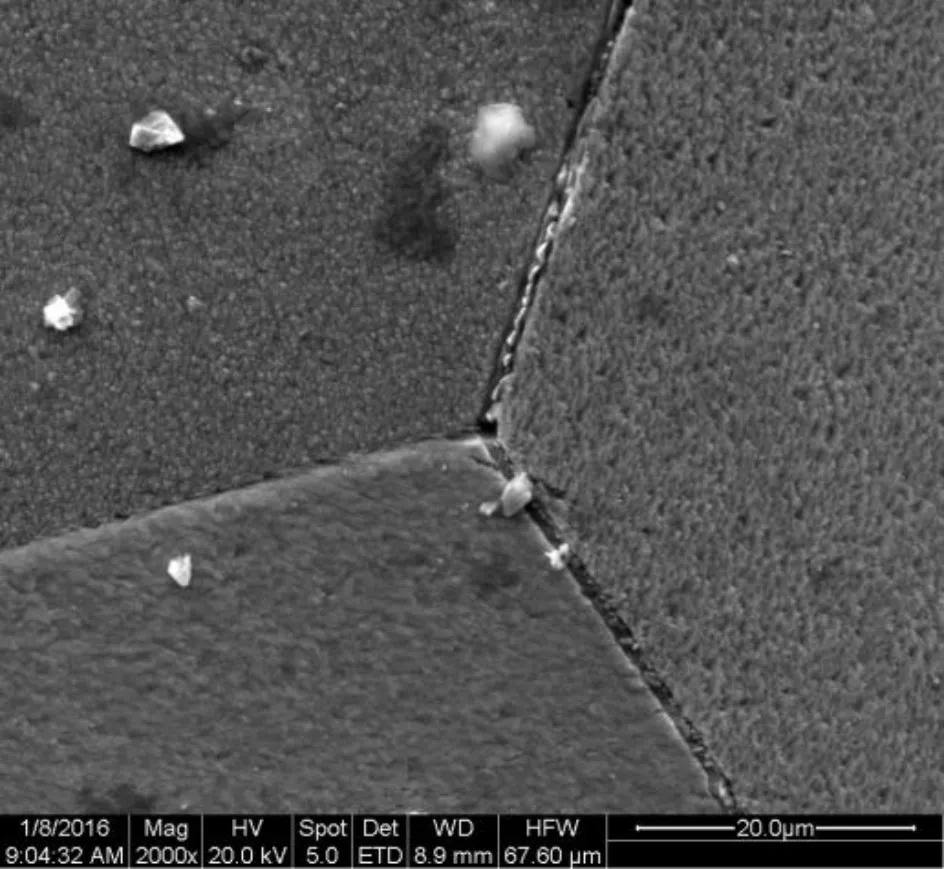

图3则为扫描电镜下的组织状态,在扫描电镜下,可观察到试样的表面比较“脏”,可能为铁的氧化物,估计是由于基体的硬度较大,在抛光的时候使硬质相与基体脱离。沿晶界存在晶间裂纹,且在晶界之间存在脆性物质。晶粒较为粗大,大约为500μm;在晶界表面还存在夹渣,且试样的表面存在缺陷。不难发现,前期的临时补焊效果不佳。

图3 试样的扫描电镜组织

五、炉底板的焊接修复

(一)焊接材料选择

根据旧炉底板的化学成份、机械性能、金相组织及使用工况条件等参数,选用ZY309LMo药芯焊丝对主裂纹进行恢复性焊接修复,避免产生热裂纹,选用ZY310药芯焊丝进行表面堆焊盖面,提升炉底板的表面性能,延长使用寿命,焊丝具体成分如表3所示。

表3 两种焊丝成分(%)

(二)具体焊接修复工艺

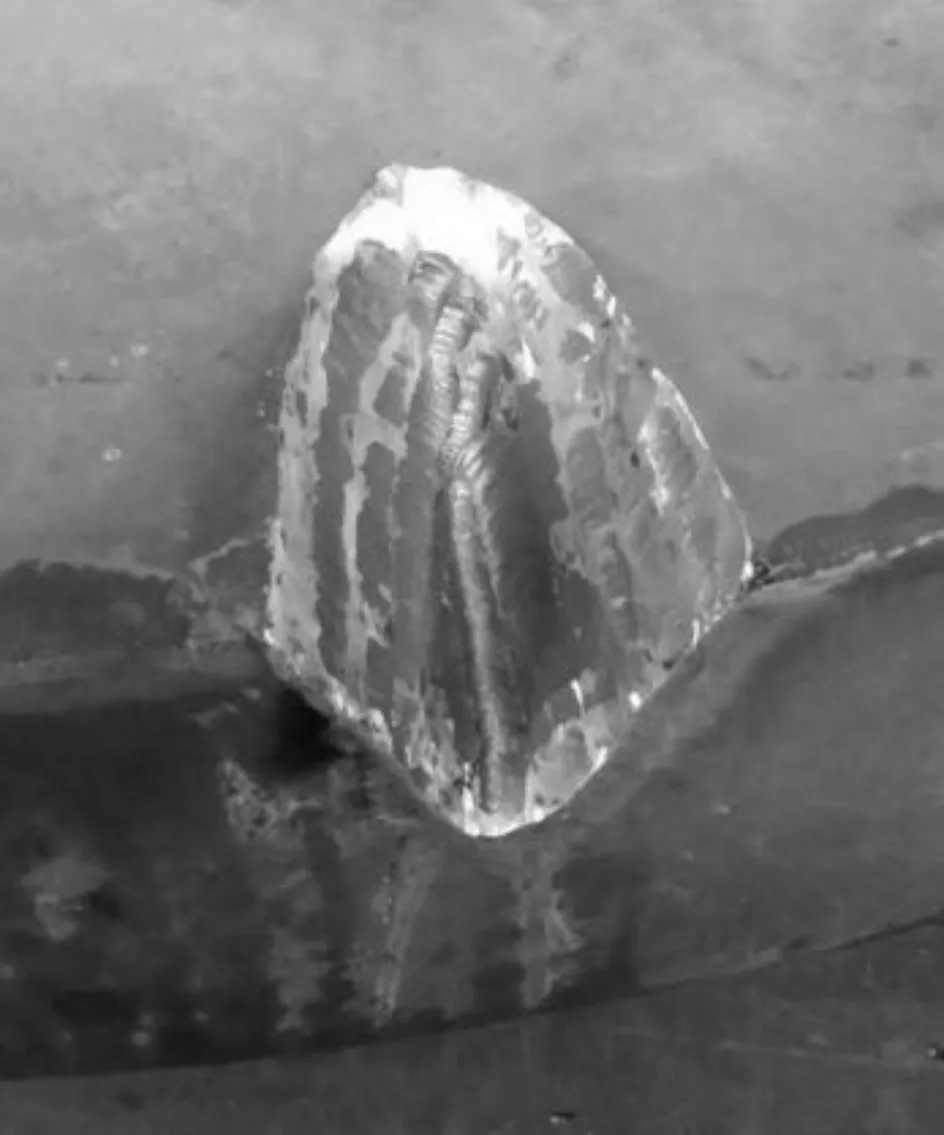

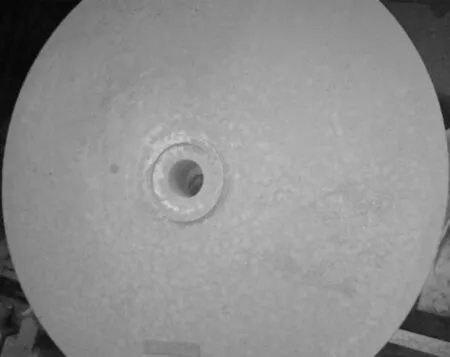

首先,目测观察炉底板正反面及侧面裂纹分布,测量裂纹大致尺寸;然后,炉底板的大裂纹处加工出V型坡口,如图4所显示。随后,采用ZY309LMo焊丝补焊V型坡口,焊接规范电流I=200-240A,电压U=26-28V,CO2气体保护焊接,焊接层间温度控制在150℃以内。处理完毕后,对补焊区域着色探伤,确保补焊质量。同时,采用立车车削炉底板表面,深度6mm,并对加工表面进行着色探伤,确保热裂纹清除干净,如图5所示。再对炉底板平面采用ZY310焊丝进行自动焊盖面堆焊,焊接过程如图6所示。

图4 较大裂纹处开坡口

图5 炉底板表面车削台阶,消除表面热裂纹

图6 焊接过程

当焊接完成后,经探伤检测,无焊接缺陷。通过退火消除焊接应力,并进行机加工达到尺寸和表面粗糙度要求。具体状况如图7所示。

图7 焊后加工成成品

六、使用效果和结语

将焊接修复好的炉底板上线使用半年,通过停机检测,焊接部位未出现裂纹,如图8所示,达到了预期效果。

图8 使用半年后未出现裂纹

实验证明,选用ZY309LMo和ZY310药芯焊丝,并采用以上修复工艺,可对出现裂纹的炉底板进行有效修复,从而延长了炉底板的使用寿命。由此可见,该工艺技术可为以后同类型的实验研究提供参考依据,有效降低成本,提升炉底板使用寿命。