两级DTRO工艺处理垃圾渗滤液工程实践

蒋丽娟 钮春全 陈丽莎 李 佳 周 岩 张 著 卢炎丰

(北京天地人环保科技有限公司,北京 100176)

垃圾渗滤液的水质受垃圾成分、处理规模、降水量、气候、填埋工艺及填埋场使用年限等因素的影响,通常具有如下特点:

(1)渗滤液前、后期水质变化大[1]。渗滤液的水质变化幅度很大,同一年内各个季节水质差别很大,浓度变幅可高达几倍,并且随着填埋年限的增加,水质特征也在不断发生变化。

(2)有机物浓度高[2-4]。垃圾渗滤液中的CODCr和BOD5浓度最高可达几万毫克/升,与城市污水相比,浓度非常高。随着填埋场填埋年限的增加,BOD5与COD比值将逐渐降低。

(3)部分重金属离子含量高。垃圾渗滤液含有十多种重金属离子,其中铁和锌在酸性发酵阶段浓度较高,据报道,有的填埋场铁的浓度可高达2 000 mg/L左右,锌的浓度可达130 mg/L左右,均超过一般的排放标准,需进行处理。

(4)氨氮含量高。由于大部分填埋场为厌氧填埋,堆体内的厌氧环境造成渗滤中氨氮浓度极高,并且随着填埋年限的增加而不断升高,有时可高达1 000~3 000 mg/L。当采用生物处理系统时,需采用很长的停留时间,以避免氨氮或其氧化衍生物对微生物的毒害作用。

(5)营养元素比例失调[5-7]。渗滤液中的BOD/COD介于0.19~0.48之间[8],老龄填埋场的渗滤液的BOD5/NH3-N还经常小于1,可生化性极差,要使用生物法处理时,需要补充碳源,不可降解部分需要加膜法才能达标。

(6)盐分含量高。填埋场渗滤液通常含有大量的盐分,总的含盐量通常高达10 000 mg/L以上,采用生化处理会因为含盐量过高造成启动困难,运行不稳,甚至无法运行。

1 工程概况

本文以江西某垃圾渗滤液处理项目为研究对象,采用两级DTRO处理工艺,项目建设周期2周,经过调试2天出水,并实验记录3月1号至3月15号监测数据进行分析论证。

2 水质水量及排放标准

2.1 设计水质水量

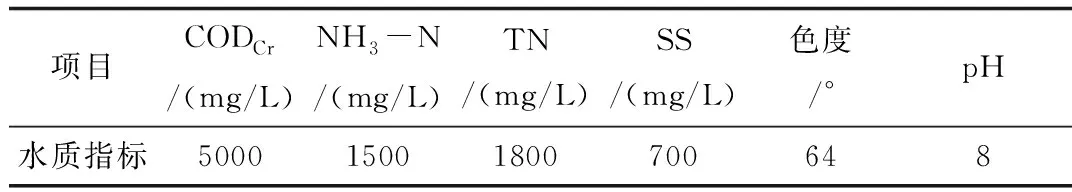

江西某垃圾填埋场,根据环评日产垃圾渗滤液量最大值150 t/d,经过原水检测及相关项目经验,设计进水水质如表1。

表1 进水水质一览表

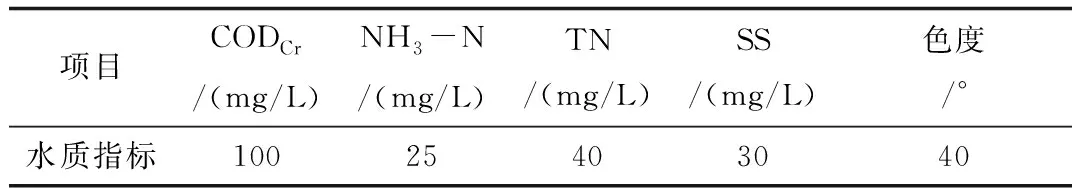

根据环评批复的要求,本项目出水水质需达《生活垃圾填埋污染物控制标准》(GB16889-2008)表2中的污染物排放浓度限制标准要求,出水水质见下表2。

表2 设计出水水质

2.2 清水排放及浓缩液处理

本工程产生达标清水不小于112.5 m3/d,总回收率不小于75%。

浓缩液产量为37.5 m3/d,浓缩液可采用回灌处理。

3 渗滤液处理工艺介绍

3.1 工艺选择

3.1.1 水量、水质的适应性

渗滤液主要处理工艺有“两级DTRO”及“MBR+NF+RO”。“两级DTRO”对有机物、氨氮、总氮等污染物截留率均达到99%以上,并且不受渗滤液可生化性影响,流程简单水质适应性强;采用“MBR+NF+RO”工艺,其生化处理效果受进水可生化性及碳氮比影响,渗滤液可生化性差,碳氮比失调,生化处理系统的处理过程需要投加大量碳源。

3.1.2 季节影响

两级DTRO设计运行温度范围在15~30℃范围内。由于北方地区一年中渗滤液产生量分布不均,主要渗滤液产量在6—8月雨季。冬季渗滤液产量很低。当冬季水温低于10℃时,两级DTRO停止运行,冬季产生的渗滤液暂存于调节池中。

我公司2019年8月成功中标双鸭山项目,处置规模800 m3/d。渗滤液积存在地下调节池内,上覆盖土工膜,调节池容积5万m3,2020年春季开机运行。如果冬季运行,可在原水罐(10 m3)内设置加热器,运行温度5~10℃。

在冬季低温情况下,调节池内污水温度很低,最低温度接近0℃。生化系统温度过低会导致生化污泥活性降低,导致出水不达标;更严重的会造成活性污泥死亡、导致生化系统崩溃。

3.1.3 自动化程度及运行人员要求

DTRO工艺系统为全自动式,整个系统设有完善的监测、控制系统,PLC可以根据传感器参数自动调节,适时发出报警信号或停机,对系统形成保护,两级DTRO系统正常运行只需2~4人即可满足系统运行要求。相反生化系统工艺路线长,设备数量多,要求运行人员有良好专业素质,人员需求多。

3.1.4 运行灵活程度

DTRO系统作为一套物理分离设备,操作十分灵活,可以连续运行,也可间歇运行,还可以调整系统的串并联方式,来适应水质水量的要求。而生化系统一经启动需要连续运行,中断运行会导致死泥,重新启动则耗费大量人力、财力。

3.1.5 调试周期

两级DTRO工艺的核心组件均在工厂组装完毕,辅以配套的厂房、水池建设,规模很小,建设速度快。设备运抵现场后只需两周左右的时间安装调试工作就可完成。生化系统启动慢、生化调试周期长,一般由调试到出水达到设计指标至少需要1~2个月时间。

3.1.6 能耗

本项目中,DTRO系统总装机容量为128.1 kW,运行功率为86.32 kW;而传统“MBR+NF+RO”系统,此规模运行功率为200 kW左右[2]。因为“MBR+NF+RO”工艺生化部分曝气、换热、冷却及污泥脱水都需要较大能耗。

通过以上对比可以看出,相对于“MBR+NF+RO”而言,两级DTRO工艺能适应填埋场全生命周期的渗滤液处理而不需要补充碳源等营养物质,而且占地面积小,基建投资少,运行费用低,建设周期和调试周期明显低于“MBR+NF+RO”工艺,运行管理灵活。

3.2 本项目工艺路线

填埋场按照填埋气组成等参数可以大致分为五个阶段:第一阶段为好氧阶段,导气管中引出的气体主要为空气,此时产生的渗滤液COD浓度较高,氨氮浓度较低,可生化性较好;第二阶段为酸化阶段,垃圾堆体中以酸化反应为主,填埋气主要为氮气、二氧化碳、氢气,渗滤液水质与第一阶段类似;第三阶段为不稳定的产甲烷段,堆体中厌氧产甲烷菌开始逐渐成为优势菌种,甲烷气体的比重开始上升,渗滤液中的有机物开始下降,渗滤液的可生化性下降;第四阶段为稳定的产甲烷阶段,填埋气主要由二氧化碳和甲烷组成,渗滤液的可生化性已经比较差,易于生化的有机物急剧下降;到最后一个阶段即结束阶段,垃圾中的有机物已经分解殆尽,此时的渗滤液已不具备可生化性。

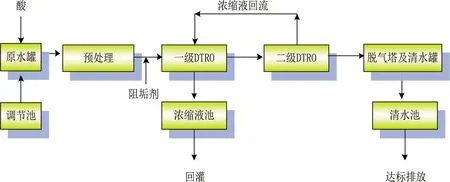

本项目渗滤液水质将完整经历所有5个阶段,水质变化极大,要求渗滤液处理系统既可以处理前期浓度高可生化性好的渗滤液,亦可处理三五年后浓度低但可生化性差的渗滤液,保证系统出水稳定达标。根据以上要求及技术经济比较,确定本项目处理工艺为“两级DTRO”工艺,工艺流程见图1。

图1 两级DTRO工艺流程图

3.3 两级DTRO工艺介绍

3.3.1 膜系统预处理

渗滤液pH值随着厂龄的增加、环境等各种条件的变化而变化,其组成成分复杂,存在钙、镁、钡、硅等多种难溶盐。故在进入反渗透前须对原水进行pH值调节,防止碳酸盐类无机盐的结垢。

原水罐经过pH调节的出水进入石英砂过滤器。砂滤器进、出水端都有压力表,当压差超过2.5 bar的时候须执行反洗程序。砂滤出水后进入芯式过滤器,且在芯式过滤器前加入一定量的阻垢剂防止硅垢及硫酸盐结垢现象的发生。

3.3.2 两级DTRO系统

渗滤液经过芯式过滤器由高压泵进入膜组件,膜组件采用碟管式反渗透膜柱,抗污染性强,物料交换效果好。

膜系统为两级反渗透,膜柱组出水分为两部分。第一级反渗透的透过液排向第二级反渗透的进水端,浓缩液排入浓缩液池。第二级反渗透的透过液进入清水池,回用或外排,浓缩液进入第一级反渗透的进水端,进行进一步的处理。两级反渗透的浓缩液端各有一个压力调节阀,用于控制膜组内的压力,以产生必要的净水回收率。

3.3.3 清水脱气及pH值调节

由于渗滤液中含有一定的溶解性气体,经脱气塔脱除透过液中溶解的酸性气体后,pH值能显著上升,此时系统将自动加少量碱回调pH值至排放要求。出水pH回调在清水罐中进行,清水排放管中安装有pH值传感器,PLC判断出水pH值并自动调节计量泵的频率以调整加碱量,最终使排水pH值达到排放要求。

3.3.4 去除效果预测

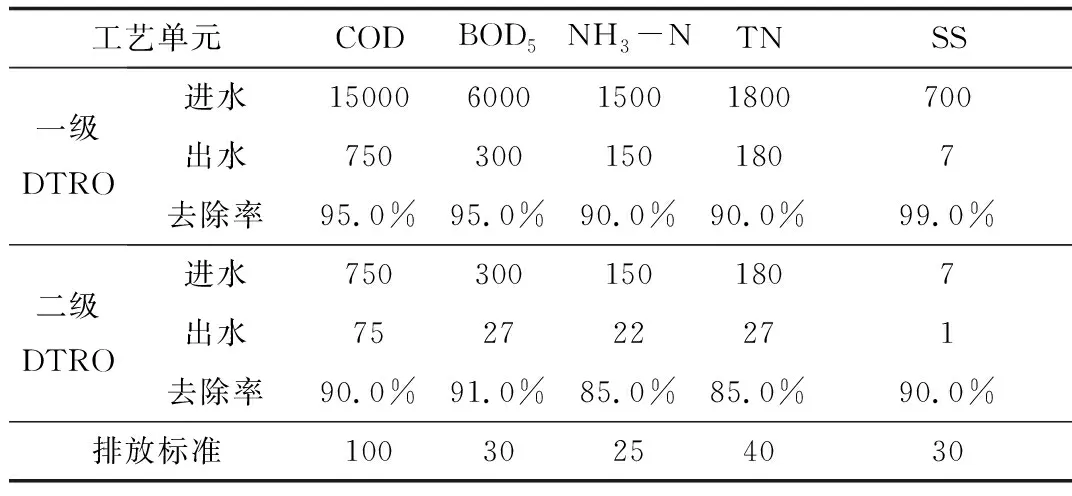

各工段污染物去除效果见表3。

表3 各工艺段去除效果预测表 单位:mg/L

3.3.5 浓缩液回灌

渗滤液处理规模150 m3/d,每天产浓缩液量占渗滤液量的25%,浓缩液产量小于37.5 m3/d,浓缩液可采用回灌处理。垃圾填埋场是一个用垃圾作为填料的准好氧生物反应器,垃圾表面有很多菌胶团,吸附降解水中的有机物。垃圾分解过程是一个非常复杂的生物、化学和物理过程,其一部分中间产物形成填埋气排出垃圾场,另一部分被渗入的雨水冲刷、溶解,经过收集系统排出,产生了渗滤液。渗滤液回灌是让已经流出的中间产物再回到其生物反应的过程中,继续参与生物降解。

4 土建工程

4.1 车间厂房

反渗透装置设计为室内安装型,全部反渗透设备及罐系统均安装在综合车间内。综合车间建筑面积248.4 m2,框架结构,膜处理车间梁下净高度5.6 m。内设膜处理间、配电室、值班室等。车间内设排水沟以及通风系统,膜柱系统顶部设置手动单轨吊车用于设备检修。处理车间内放置酸碱加药罐的基础做防腐处理。

规格:9.0 m×27.6 m×5.6m(H)(净高),新建。

数量:主厂房1层,框架结构,考虑通风、照明、避雷等措施。

4.2 浓缩液池

尺寸:9 m×8 m×4.5m(H)(超高0.5)

有效容积:288m3

数量:1座

停留时间:7.7 d

结构形式:钢砼结构、半地下

4.3 DTRO清水池

尺寸:2 m×8.0 m×4.5m(H)(超高0.5)

有效容积:64 m3

数量:1座

停留时间:0.57 d

结构:钢砼、半地下

5 工程运行效果

5.1 出水水质分析

5.1.1 进水水质分析

本项目取3月份15天运行数据进行进水水质分析,设备开机调整进水流量为120 t/d左右,后期调整为150 t/d,期间由于下雨影响,渗滤液水质变化较大,如图2-6。

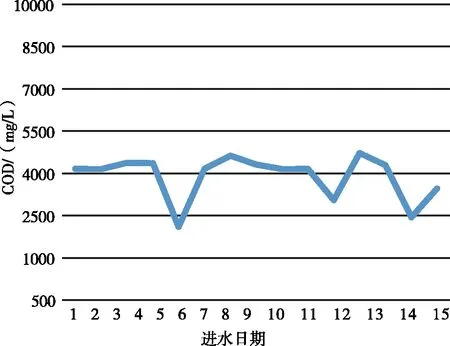

图2 进水COD变化曲线图

图3 进水TN变化曲线图

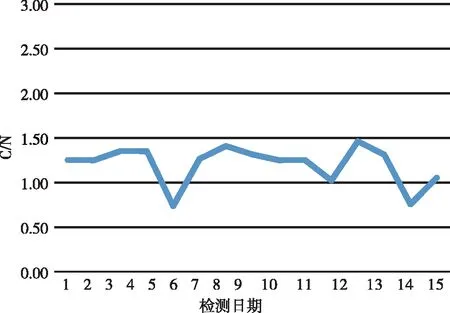

图4 进水C/N变化曲线图

图5 进水电导率变化曲线图

由图2可知,渗滤液进水COD变化范围为2435~4720 mg/L,平均值为3901 mg/L。由图3可知总氮变化范围为1425~1659 mg/L,平均值达1613 mg/L。BOD 由于现场无法检测,由项目经验,取文献参考值,BOD/COD=0.5[8],由图4可知,本项目C/N范围仅为0.74~1.46,根据可生化性原理,要求C/N>20,可见本项目水质可生化性极差,碳源严重不足。由图5可见,电导率变化范围最为明显,14.1~23.3 cs/cm,平均值高达20.8 cs/cm。其中11号受下雨影响,水质变化比较大,其中氨氮及电导率下降最为明显。

5.1.2 产水水质分析

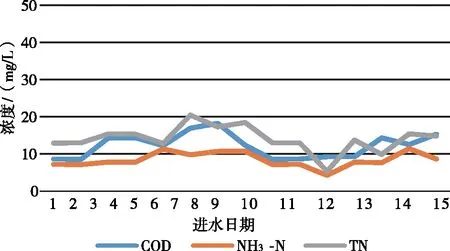

由图6可知此次检测范围内,渗滤液产水COD变化范围为8.5~16.9 mg/L,平均值为12.2 mg/L。氨氮变化范围为7.1~11.38 mg/L,平均值达8.4 mg/L。总氮变化范围为 5.3~18.43 mg/L,平均值达14.0 mg/L。两级DTRO产水受水质变化影响较小,通过调节压力及产水量,控制出水水质,系统运行可靠。

图6 产水水质曲线

5.1.3 运行压力分析

图7 水量和高压泵运行压力变化曲线

由图7可知,渗滤液进水含盐量高,且进水电导率变化比较大,膜通量及电导率变化均影响膜运行压力,一级高压泵平均运行压力达41.9 bar,二级高压泵平均运行压力达26.7 bar。后期膜进水量增加后,膜通量增加,运行压力明显上升。

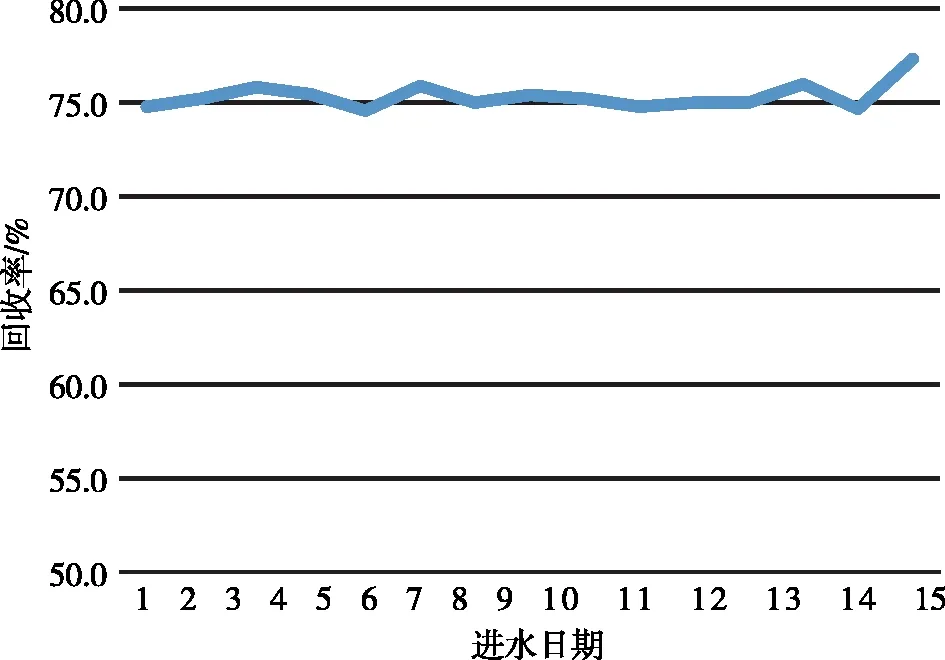

5.1.4 产水率分析

本次分析采用3.1-3.15日项目检测数据,开机初始处置处理规模约为120 t/d,后期运行稳定增至150 t/d,项目平均进水量为124 t/d,由图8可见,平均产水率为75.3%。DTRO系统可以适应水量水质变化,保持较高的系统回收率,并能较好的维持设备的平稳运行。

图8 产水回收率分析曲线图

5.2 运行成本分析

运行费用主要包括能耗、药剂消耗、操作人员工资、膜更换维修费用及水费等方面。两级DTRO为成套装置,自动化程度高,操作维护工作量小,因此一般配置2~4人参与运行,本项目预测共需4人(1人/班),人员费用支出以5000元/月·人计,电费以0.8元/度计,进水按照平均124元/吨,运行费用估算如下:药剂费合计23.6元/吨,换膜费及设备维护费15.0元/吨,合计38.6元/吨。

6 结论与展望

DTRO系统处理垃圾渗滤液,产水水质稳定,水质变化适应性强,特别是电导率越低设备稳定性越高,相对回收率也越高。

随着人类自然环境的不断发展,各地政府对于环境标准制定越来越严格,不断优化和集成现有技术工艺,开发高效、稳定、节能的污水处理工艺,开发易于运行管理又达到排放标准的新型集成式联合处理技术,降低垃圾渗滤液处理工程建设费用及日常运营成本,开发易于管理和控制的现代化运行系统,是环保发展的新方向。目前我国膜制造工艺取得不少成就,但是主要核心膜片尤其是RO膜制造技术仍然薄弱,进口膜片价格昂贵,成为两级DTRO制造和运行主要成本之一。积极研发我国反渗透膜产品生产自主技术,从而代替进口膜产品,提高现有进口膜系统运营水平,增加系统抗污染性,延长使用寿命,仍然任重道远。

本文以江西某垃圾填埋场渗滤液为研究对象,通过水质实测数据,深入探讨进水水质变化对产水率及高压泵工作压力的影响,全面分析项目占地及运行费用,对该地区渗滤液处理技术乃至整个行业提供指导依据。