2 kW燃料电池冷却流道的结构优化

韩 凯, 唐景春, 张 健, 苏建徽

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 2.合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

0 引 言

质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)具有工作温度低、环境友好、比功率大、启动迅速等优点[1-2]。燃料电池在运行过程中产生的余热主要通过3种方式排出,即自身的热辐射、电池内水汽化散热和冷却水对流换热。文献[3]对25 kW电堆系统进行的散热研究表明,电池自身热辐射约200 W,电池内部水汽化散热约3 kW,冷却水对流换热占总散热的80%左右。文献[4]指出水冷型燃料电池冷却流道应满足3个要求:电池高效稳定运行的温度应控制在60~75 ℃范围内;冷却板温度梯度要小,冷却水进出口温差小于5 K;冷却水泵的功耗要小。文献[5]进行了6种冷却流道的传热优化研究。文献[6]针对高功率电池堆,数值计算了冷却板表面温度分布及冷却水的进出口压降。

2 kW燃料电池主要用于小型便携式电源,其自身体积小、结构紧凑,要求具有较高的输出电压,散热系统具有较高的热流密度和较低的功耗。因此,本文将针对小尺寸冷板进行其传热和流动特性分析,优化冷板内部流道结构,提高冷板表面温度的均匀性,降低冷却水泵的功耗。

1 数学模型及边界条件

1.1 数学模型

(1)

(2)

(3)

其中,ρ为流体密度;μ为流体黏度;cp为流体定压比热;k为流体导热系数。

1.2 边界条件

燃料电池堆由单电池串联组成,单电池在运行过程中产生的热量[7]为:

(4)

目前大多采用的冷却方式是在冷却板上开冷却水流道,以便将余热带出电堆外[8]。因为冷却板布置在2片单电池之间,为了简化计算,取冷却板两侧的热流密度相同,电池运行中的余热量约有80%由冷却水带出,所以冷却水带走的热量及热流密度可以表示为:

(5)

(6)

其中,U为单电池输出电压,取U=0.6 V;I为单电池输出电流密度,根据燃料电池的极化曲线[9-11],取I=0.96 A/cm2;-Δhf为水的焓值,取-Δhf=237.3 kJ/mol;F为法拉第常数,F=96 487 C/mol;s为冷却板的单侧活性面积,取s=43 cm2,计算可得热流密度q=2 500 W/m2。其他条件设置如下:v为进口流速,取v=0.1、0.2、0.3、0.4 m/s。

2 几何模型及计算网格

根据流动换热原理设计的4种冷却流道形式结构如图1所示。

图1 4种不同形式的冷却流道

针对2 kW燃料电池的工作特性,在小尺寸冷板表面布置2条蛇形流道。其中A型、C型流道进出口形式相同,B型、D型流道进出口形式相同;为了便于分析流道压力损失,A型、B型流道采用90°直角型弯道,C型、D型流道采用90°圆弧形弯道。具体参数如下:冷板的表面积s=43 cm2;冷却流道宽b=2 mm;冷却流道高h=1 mm;水力直径de=1.33 mm;冷却板的厚度d=2 mm。在CFX软件中建立冷却板模型并进行网格划分,为了提高计算精度及节约计算时间,采用结构化网格,网格划分数目为1 840 000。

3 结果分析

3.1 热分析

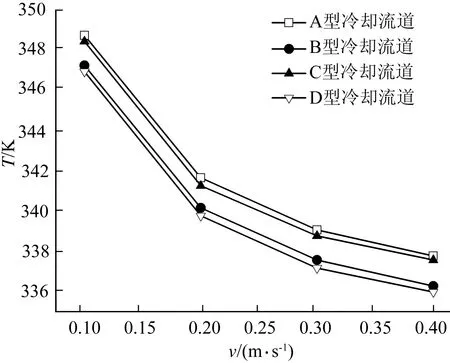

4种冷却流道在不同流速下冷却板表面最高温度如图2所示。从图2可以看出,4种冷却方式下冷却板表面最高温度均随着进口流速增大而减小;在相同流速下采用A型、C型流道的冷却板表面最高温度基本是相同的,采用B型、D型流道的冷却板表面最高温度也基本相同;但采用B型、D型流道的冷却板表面最高温度要低于采用A型、C型流道的冷却板表面最高温度。

图2反映出当流速由0.10 m/s增大到0.20 m/s时,冷却板表面最高温度下降较快;流速在0.30~0.40 m/s时,冷却板的表面最高温度在336~339 K之间,符合燃料电池对于最高温度的要求。

图2 不同流速冷却板表面的最高温度

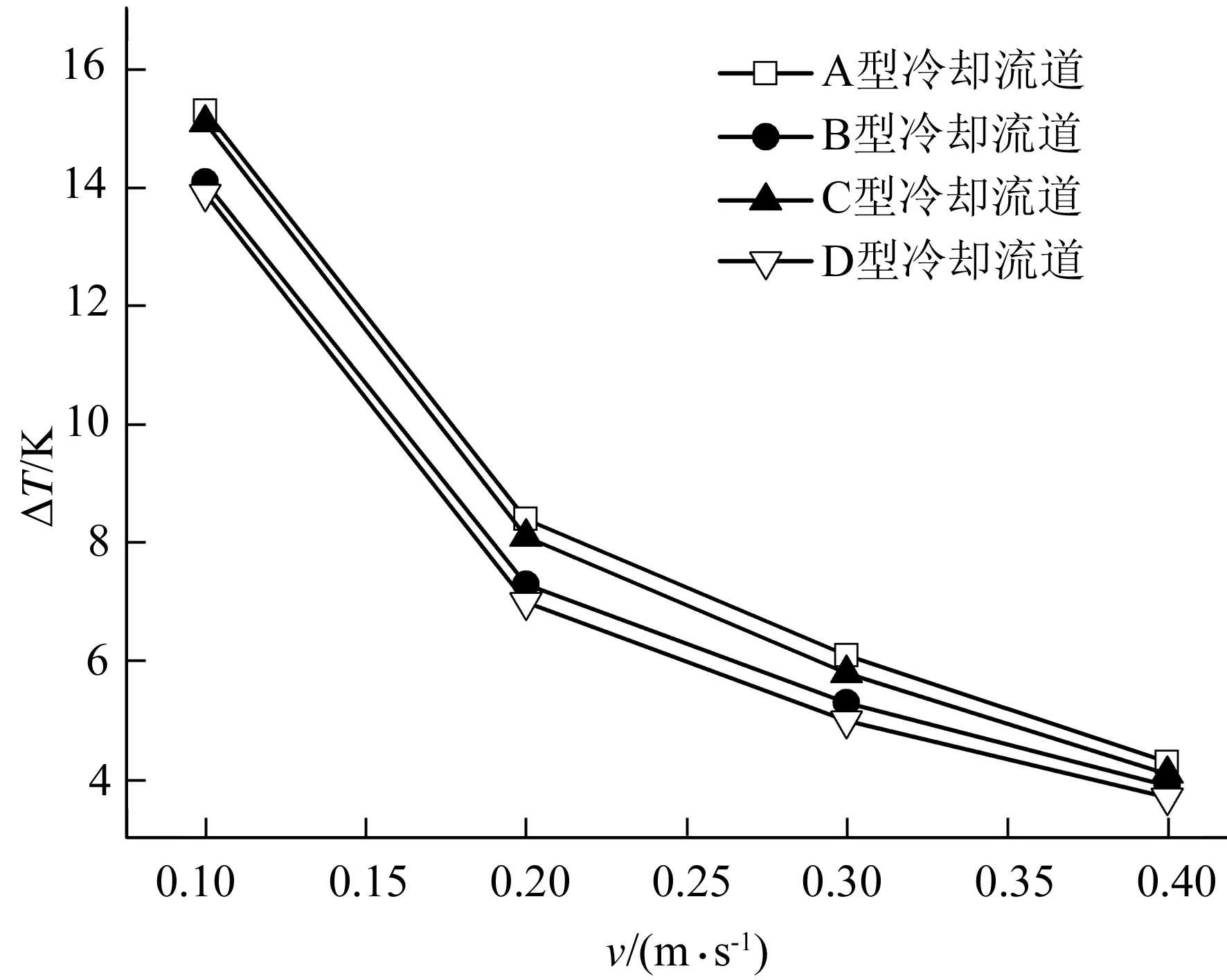

不同流速下4种冷却板表面的最大温差如图3所示,其中冷却板表面温差的大小可以反映温度分布的均匀性。

图3 冷却板表面最大温差

从图3可以看出,随着流速的增大,冷却板表面最大温差均会变小,说明冷却板表面温度分布均匀性提高;但当流速增大到一定程度时,温差值越来越不明显;且在相同流速下,采用B型、D型流道的冷却板表面最大温差值比采用A型、C型流道的冷却板表面最大温差值低1~2 K。由图3可知,当流速在0.30~0.40 m/s时,冷却板表面最大温差控制在6 K以内,这对于提高质子交换膜燃料电池的性能和寿命都有很大的影响。

3.2 压力分析

在设计冷却流道时,进出口压降也是需要考虑的重要因素。在满足冷却要求的前提下,压降越小,水泵所耗功率就越小,进而可以提高燃料电池的发电效率[12]。不同流速下进出口压降如图4所示。

图4 不同流速下冷却流道进出口压降

从图4可以看出,4种冷却流道均随着进口流速增加而压降变大,但两者之间并不成线性关系;且相同流速时,A型、B型流道的压力损失基本相同,C型、D型流道的压力损失也基本相同,但A型、B型流道的压力损失与C型、D型相比明显大很多;在流速为0.30 m/s时,C型、D型流道的压力损失在900 Pa,而A型、B型流道的压力损失达到了1 300 Pa。

4 实验验证

4.1 实验方案设计

实验系统如图5所示,由控制系统、冷却系统、供气系统组成。

在保证输出电压的前提下,为避免电池包长度偏长,单片电池一致性变差,散热困难,2 kW燃料电池由80片单电池组成,额定输出电压为48 V,输出电流为42 A,单点反应活性面积为43 cm2。采用CAN控制系统进行数据检测,检测点包括输出电流/电压、氢气入口压力、氢气进口流量、氧气进口流量、气体湿度、冷却水流量、冷却水进出口温度、冷却水进出口压力等。同时为了精确测量电池内部温度,对冷却板进行定制,埋设多点T型热电偶进行温度测量[13]。冷却水散热器的风扇风速由变频器进行控制;氢气经过高压罐减压后,供应压力为0.1 MPa,氧气的供应压力为0.09 MPa。燃料电池冷却板采用D型流道,在进口流速分别为0.3、0.4 m/s时进行实验。

1.过滤装置 2.电磁阀 3.风机 4.气体流量计 5.氧气加湿器 6.氢气加湿器 7.减压阀 8.水泵 9.液体压力传感器 10.液体流速传感器 11.液体温度传感器 12.背压阀 13.冷凝器

4.2 实验结果

燃料电池实验工况参数见表1所列。

表1 实验工况参数

进口流速为0.30、0.40 m/s时参数的实验结果与仿真结果对比见表2所列。

表2 实验与仿真结果对比

5 结 论

本文针对2 kW燃料电池工作特性,利用CFX模拟了不同流速下4种冷却流道的流动和传热,并且经过实验验证,得到以下结论:

(1) 冷却水进口流速在0.10~0.40 m/s时,B型、D型流道的冷却板表面最高温度要比A型、C型流道的冷却板表面最高温度低0.5~2.0 K。在进口流速为0.30 m/s时,B型、D型流道的冷却板最高温度可控制在339 K左右,处在燃料电池最佳温度区间范围内。

(2) 冷却水进口流速在0.10~0.40 m/s时,采用B型、D型流道的冷却板表面温度的分布均匀性更好。在流速为0.30 m/s时B型、D型流道的温差可控制在6 K以内。

(3) 圆弧形弯道可以有效降低冷却流道的压力损失,进而降低水泵功耗,提高燃料电池的输出效率。进口流速为0.30 m/s时,A型、B型流道的压力损失在1 300 Pa左右,C型、D型流道的压力损失在900 Pa左右,降低了30%。