煤气化装置中水击现象的预防与措施

侯伟

(中国石化股份有限公司 齐鲁分公司, 山东 淄博 255068)

关键字: 水煤浆气化;锁斗;泄压阀;水击;黑水角阀

在生产过程中,当压力管道上的阀门突然关闭或开启时,或水泵突然停止或启动时,因瞬时流速发生急剧变化,从而造成管道内介质的瞬时压力迅速、反复变化的现象,称为水击或水锤现象。水击现象又分为正水击和负水击,由于阀门关闭或停泵造成的水击为正水击现象,由于阀门打开或泵开启造成的水击为负水击现象。

在闪蒸过程中,存在闪蒸不稳定因素,导致闪蒸空间内的压力快速反复改变,诱发流体周期性发生闪蒸汽化和极速冷凝过程,闪蒸空间突然缩小,周期性出现局部真空现象,周围介质以高速向真空区域冲击,也会发生水击现象。

在GE水煤浆气化装置中就存在着3种水击现象: 正水击、负水击以及闪蒸不稳定诱发的水击现象。水击造成设备、管道、仪表及其附件频繁故障和损坏,不仅对正常生产造成影响,而且也存在安全隐患。因此,消除和减缓水击现象的发生是保障装置安全生产的重要任务。

1 锁斗泄压阀诱发的水击

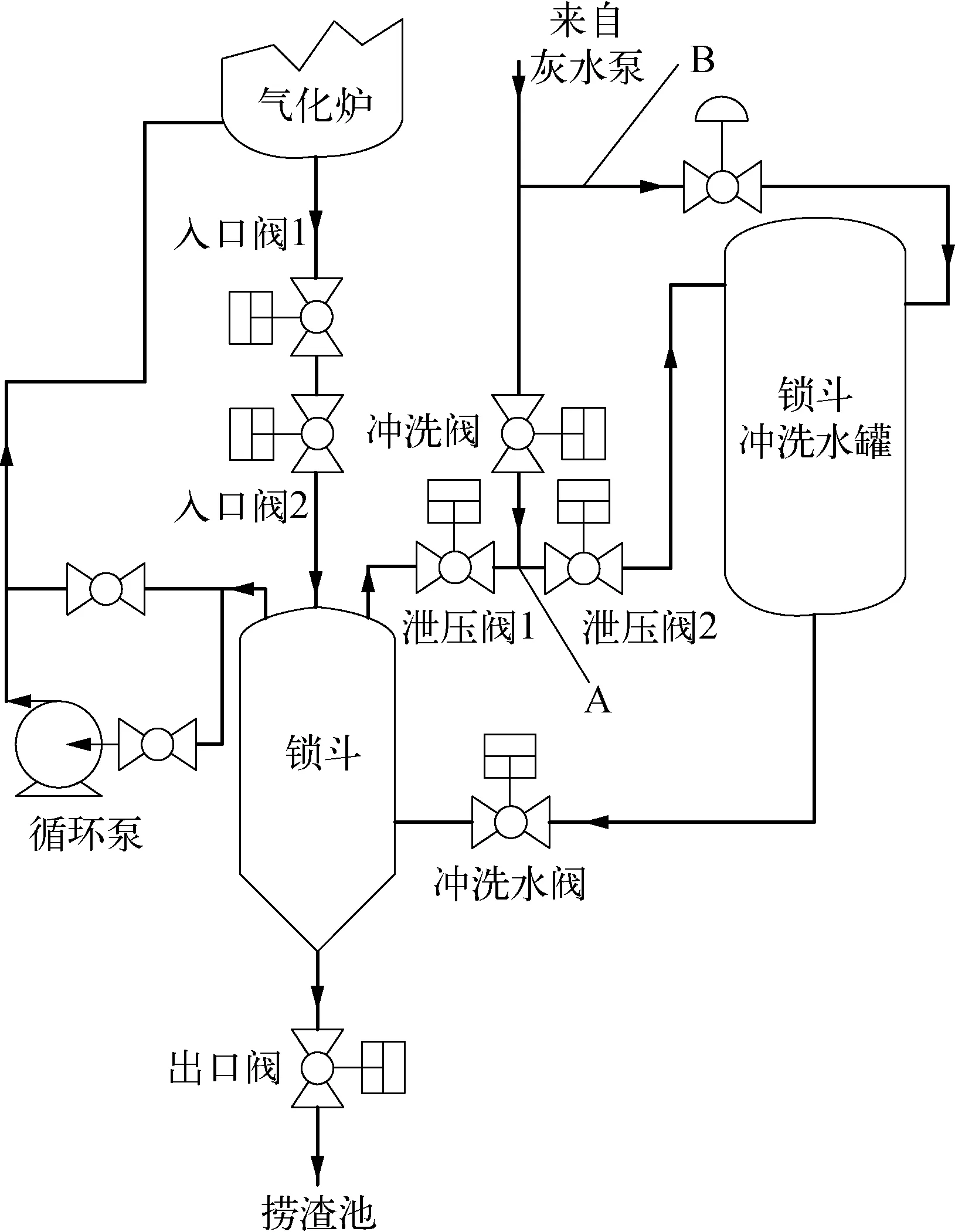

在GE水煤浆气化装置中,锁斗是一个关键设备,其主要作用是把气化炉激冷室底部的灰渣和未被燃烧的煤炭通过锁斗收集起来,再排入捞渣池。锁斗的收渣、排渣等流程是由一系列开关球阀、机泵和一套逻辑顺控系统来完成。循环周期约为30 min,其中收渣流程是: 带渣的黑水由气化炉激冷室经锁斗入口阀流至锁斗,灰渣滞留在锁斗内,黑水再由锁斗经循环泵返回气化炉激冷室进行循环,循环的黑水在向下流动的过程中将渣由激冷室带入锁斗内,收渣时间约为28 min。排渣流程是: 开启泄压阀,将锁斗黑水泄至锁斗冲洗水罐内,泄压正常后,打开锁斗冲洗水阀、锁斗出口阀,利用冲洗水将锁斗内收集的灰渣通过出口阀排入捞渣池,排渣时间约为2 min。工艺流程如图1所示。

图1 气化炉锁斗工艺流程

锁斗发生水击现象主要集中在排渣过程中,首先是泄压阀诱发的水击和气蚀现象,在泄压阀1开启的一瞬间,泄压阀和冲洗水阀出现振动,并伴有噪音,每个周期都会出现,频繁振动导致泄压阀附件松动,信号失效,泄压阀气源卡套松动脱落,致使泄压阀失气,恢复故障状态,给生产带来安全隐患。

1.1 原因分析

锁斗泄压是将锁斗内的压力由6.5 MPa泄至常压,为排渣做准备。黑水泄压是非常快的,据查历史趋势记录显示,泄压阀1还未完全打开时锁斗压力已经从6.5 MPa泄至1.0 MPa左右,2 s后,泄压阀2打开,锁斗压力泄至3 kPa以下。在泄压阀1开启瞬间,黑水流速从零瞬间增大,带渣黑水从控制阀高速冲出发生水击并伴有气蚀现象,除造成控制阀、管道振动外还对控制阀内件造成非常严重的冲刷,泄压阀1运行1个周期(约70 d)后必须进行维修。该水击现象是由于泄压阀突然打开,引起黑水流量迅速改变,称为负水击现象。但由于管道阀门口径较小,液体流量改变不大,水击现象并不严重,容易被忽略。

1.2 预防措施

泄压阀诱发水击现象的主要原因: 泄压过快,泄压阀1还未完全打开泄压已经完成。消除和减缓水击现象的思路就是降低泄压速度,实施措施有两种: 将现有泄压阀口径变小或在泄压阀后增加限流孔板。

经论证后,采用在泄压阀1后增加限流孔板的方法。实施后阀门振动大幅降低,阀门运行周期由原来的1个周期提高到3~4个周期,阀门使用寿命大幅延长,故障率和维修成本大幅降低,该方法迅速推广至所有锁斗单元。

水击和冲刷现象主要发生在介质为液体的状况下,如果管道内充满气体,再辅助以限流措施,那么就会从根源上彻底消除水击和冲刷现象的发生。此推论应该能够满足消除水击和冲刷现象的要求,可以采取以下措施:

1)更改泄压阀1、泄压阀2、冲洗阀安装位置,远离锁斗,移至锁斗冲洗水罐附近,即泄压阀1、泄压阀2、冲洗阀从图1中的A点移至B点。

2)计算泄压阀1至锁斗间管道内的容积,确保这段管道的容积能够满足泄压要求。

3)泄压阀1、冲洗阀阀前管道更换为承压管道。

4)泄压阀1辅助以限流措施。

泄压阀1、泄压阀2、冲洗阀移位后,泄压阀1前的管道内充满高压空气,利用管道内的空气把锁斗内的压力泄至常压,泄压阀1再辅助以限流孔板来降低噪音。该方案也有成功实施的案例。

2 锁斗出口阀冲洗水阀诱发的水击

锁斗排渣结束时,在锁斗出口阀、冲洗水阀关闭的一瞬间,整个管线及其锁斗平台都会出现大幅度的振动,并伴有声响,该现象每个周期都会发生,剧烈的振动导致工艺管线紧固件松动、支撑件变形或脱落,同时导致控制阀附件松动,仪表控制信号失效,控制阀气源卡套松动、脱落,控制阀失气,恢复故障状态,阀门失去控制作用等,给生产带来安全隐患。该水击现象是由于阀门突然关闭引起黑水流量迅速改变诱发的,称为正水击现象。

2.1 原因分析

1)锁斗排渣的工艺流程。首先开启锁斗冲洗水阀,然后开启出口阀,利用锁斗冲洗罐中的灰水冲洗锁斗,将渣排入捞渣池,15 s后关闭出口阀,冲洗水罐液位下降约40%,接着关闭锁斗冲洗水阀,完成排渣流程。

2)现有设备和仪表条件及水击计算如下:

a)冲洗水阀和出口阀为双作用开关球阀 关闭时间:Tg=3 s。

b)冲洗水管道、排渣管道规格为DN350。

c)冲洗水罐至出口阀的距离L1=25 m,冲洗水罐至冲洗阀距离L2=20 m,冲洗水量约12 m3,冲洗时间约15 s。

d)根据自由落体公式,出口阀处黑水理论速度vt1=30.42 m/s,考虑管道摩擦等因素,实际流速v′t1=20.6 m/s;冲洗水阀处黑水理论速度vt2=28.10 m/s,考虑管道摩擦等因素,实际流速v′t2=19.4 m/s;水击波速度为v1=1 100 m/s,出口水阀水击波周期Tt1=2L1/v1=0.045 5 s,冲洗水阀水击波周期Tt2=2L2/v1=0.036 4 s。

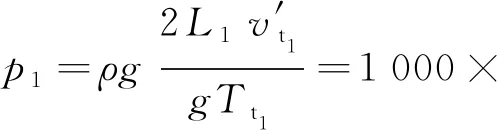

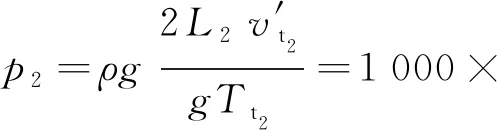

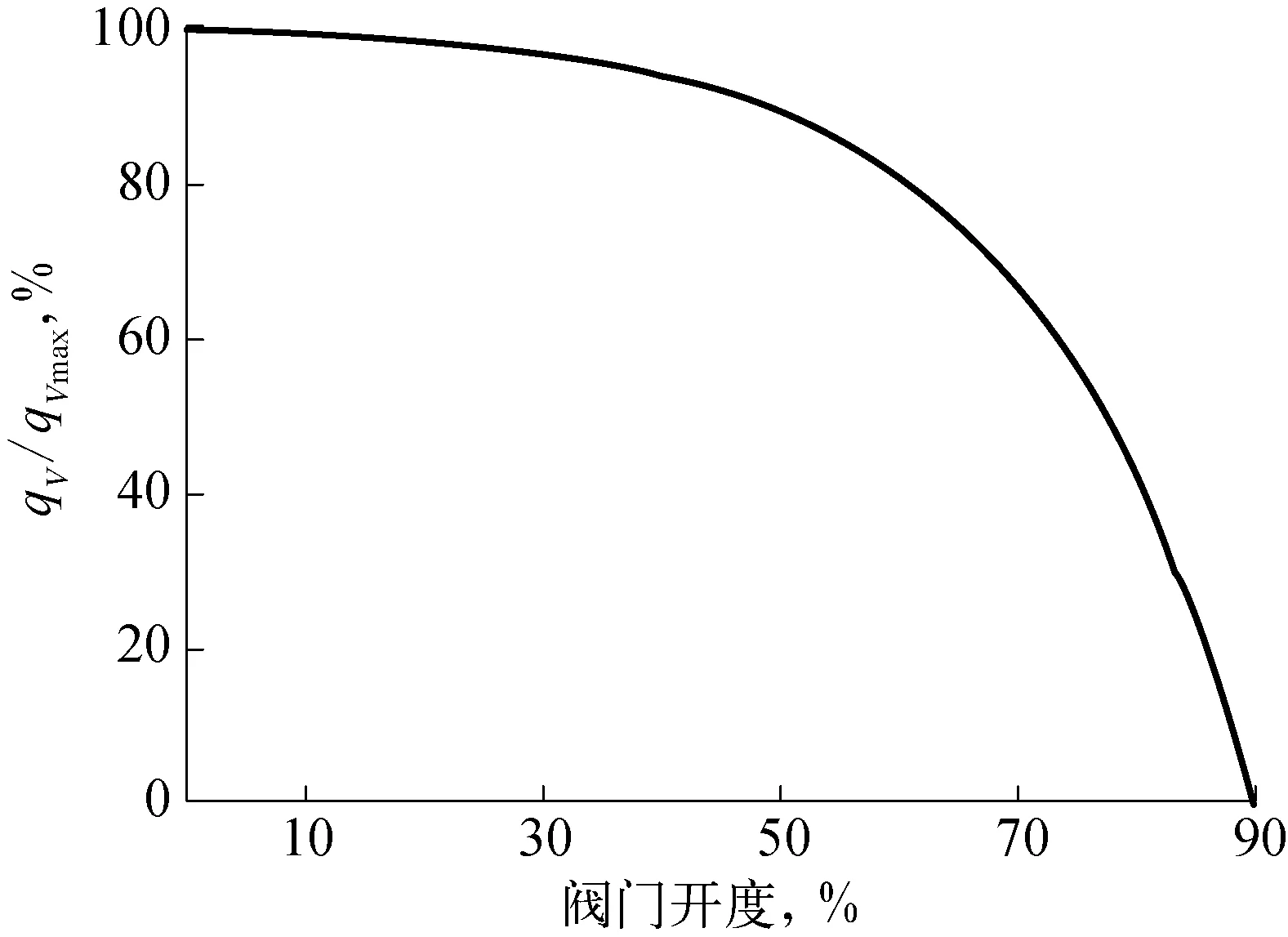

e)当阀门关闭时,水击波以v1的速度向上游传播,再反向回到阀门,该周期称为水击波周期(即Tt),当阀门关闭时间Tg (1) (2) 因出口阀的关闭时间Tg>Tt,该处受到的水击为间接水击,此时向上游方向传播的水击波和反射回来的水击波有相互抵消的作用,所以间接水击压力小于直接水击压力。出口阀采用O型球阀,O型球阀流量特性曲线如图2所示。 图2 O型球阀流量特性曲线 根据O型球阀的流量特性曲线,阀门开度在0~60%时,通过阀门的流量变化不大,当阀门开度达到60%以上,流量才会大幅降低,即流量大幅降低的时间远小于阀门行程时间,Tg取值1~1.5 s,出口阀的间接水击压力范围: 0.67~0.99 MPa,计算如下: (3) (4) 冲洗水阀的间接水击压力按上述公式计算,其中L取值20 m,v′t2取值19.4 m/s得出,间接水击压力范围: 0.51~0.76 MPa。 因此,出口阀关闭时所承受的实际压力范围为0.95~1.29 MPa,冲洗水阀所承受的实际压力范围为0.71~0.96 MPa,这就是造成与锁斗相关的管道、设备振动主要原因。 从式(3)~式(4)可以明显看出减缓水击现象可以从L,vt和Tg等参数的变化着手,实际操作中,L和Tt是无法改变的,能够改变的是: 降低阀门前的流速或延长阀门关闭时间。 1)降低阀前流速可以采用在阀前或阀后加限流孔板的方法。由于出口阀流过的是带渣黑水,为防止堵塞管路不能加限流孔板。只能在冲洗水阀前加限流孔板,这样可以降低流体流经出口阀和冲洗水阀的流速,减缓阀门关闭时诱发的水击现象。缺点是限流的尺度难以掌控,限流小时,减缓水击的效果不佳;限流大时,会延长冲刷时间,而且会因流速降低而影响锁斗的下渣效果,带来其他问题。 2)延长阀门的关闭时间。将阀门的非可调式气控放大器更换为可调节式气控放大器,调节气控放大器的输出气量,将阀门关闭时间延长为15 s左右,则出口阀的间接水击压力降低为0.07 MPa,实际所承受的冲击压力降低至0.32 MPa。同时,将冲洗水阀的关闭时间也延长为15 s,则冲洗水阀的间接水击压力降低为0.053 MPa,实际所承受的冲击力降低至0.25 MPa,这样可以大幅缓解水击现象,降低对设备、管线和仪表设备的冲击和破坏,以最小的改变获取最佳的预防效果。 在煤气化装置中,高压黑水角阀(LV01A/B)是装置中的重要阀门且互为备用,其主要作用是把气化炉及洗涤塔产生的压力6.5 MPa、温度255 ℃的黑水经过高压黑水角阀减压后送入压力0.91 MPa、温度179 ℃的高压闪蒸罐,以便于回收灰水和热量。利用黑水角阀降压,使黑水在高压闪蒸罐内进行不完全闪蒸,各组分在气相中的分压迅速降低,黑水大量汽化,溶解在黑水中的酸性气体逸出。工艺流程图如图3所示。 图3 高压闪蒸罐流程示意 开车初期,LV01A在小开度下运行平稳,当开度超过65%以上后,阀芯开始出现上下低频大幅振动,角阀和气化炉之间的工艺管道立即出现剧烈振动,导致管道支撑错位、脱落,支架变形同时伴有巨大的冲击声,此时黑水流量也出现大幅波动现象。间隔5~8 s后,再次出现振动现象。 该阀的主要作用是把从气化炉过来的高温高压黑水减压后送入闪蒸罐,进行不完全闪蒸。由于阀前后压差大、冲刷严重,设计采用角阀加闪蒸缓冲器的办法,从阀门安装位置看,缓冲器在黑水角阀下部,缓冲器是一个直径0.45 m,高3 m的圆柱体,底部为可拆卸的耐冲刷盲板,如图4所示,从缓冲器中上部接管连接至高闪罐。缓冲器的基本作用是防止高流速黑水对阀后管件和高闪罐的设备管口的破坏,起到缓冲和保护高闪罐的作用。黑水闪蒸系统正常运行时,缓冲器的液位应低于连至高闪罐工艺管道的下沿,即图4中A点。 图4 缓冲器结构示意 该黑水角阀选用的流量特性是等百分比特性。当开度在60%以下时,相对开度增加,对应的相对CV值变化小,黑水流量平稳,阀后的闪蒸汽、黑水通过缓冲器出口管道泄放到高闪罐,缓冲器液位能够保持在正常范围;但当阀门开度超过60%时,相对开度增加,对应的相对CV值增大的幅度会越来越大,此时,阀门开度增大会导致黑水流量大幅度增加,同时也要求缓冲器内的闪蒸汽和黑水快速排入高闪罐,但限于缓冲器空间和出口管道的限制,导致缓冲器内的黑水液位越过工艺管道的上沿即图4中的B点,闪蒸界面快速上升到不断接近角阀扩散段下端,如图4中C点,由于黑水流速远低于闪蒸汽的流速,使得阀后闪蒸汽空间加剧缩小,导致C点区域的压力急剧上升,阀后聚集的饱和闪蒸汽遇到压力高、温度低的黑水会立即液化,体积瞬间缩小,在阀后瞬间形成一段真空区域,导致周围黑水高速向此处冲击,造成水击现象,该水击现象可称为不稳定闪蒸诱发的水击现象。瞬间形成的真空区域会发生以下变化: 1)水击产生巨大能量向四周传递,水击波向上冲击阀芯,阀芯向上移动,水击波导致黑水流速大幅降低,并向上游传递。 2)水击波向下释放于高闪罐,缓冲器液位缓解,恢复正常。 3)气化炉至角阀的黑水被水击波阻断而导致第二次水击现象发生(推论)。 4)气化炉至角阀的黑水管线因巨大水击冲击出现振动,支撑脱落,支架扭曲变形。 几秒后,阀门由系统控制又回到先前开度,如此循环,不断发生水击现象。 经过计算,得出该处的水击压力约为40.6 MPa,如此大的冲击力瞬间爆发,可见对黑水管道的破坏非常大。 水击现象是由不稳定闪蒸造成的,从仪表设备方面分析后可知,阀门开度在60%以上时黑水流量增量过大,超出缓冲器设计的闪蒸能力范围;从工艺方面分析后可知,缓冲器闪蒸能力余量设计不足,出口管道排出量欠缺。针对上述造成不稳定闪蒸的原因,建议采用以下措施: 1)按工艺条件重新计算阀门的各项参数。 2)阀芯的流量特性由等百分比更改为线性特性,核算黑水流量、闪蒸量是否和缓冲器相符,并重新核算阀门及阀内件是否满足工艺要求。 通过将黑水角阀阀芯的流量特性变更为线性特性,改进后的角阀使用情况良好,阀门正常开度64%左右,对应黑水流量在220 m3/h,开度为90%,对应黑水流量310 m3/h,完全满足工艺要求的流量范围,调节流量变化平稳,经过一个周期的运行测试,一直正常,无大幅波动现象。 本文所叙述的水击和汽蚀现象,在类似的煤化工装置中具有代表性。对装置运行造成不利影响,存在安全隐患。通过在阀后增设限流孔板、延长阀门关闭时间以及更改阀门特性曲线等措施,现场水击现象得以缓解和解决。不但确保了装置运行期间的生产安全性,还取得了经济效益。

2.2 预防措施

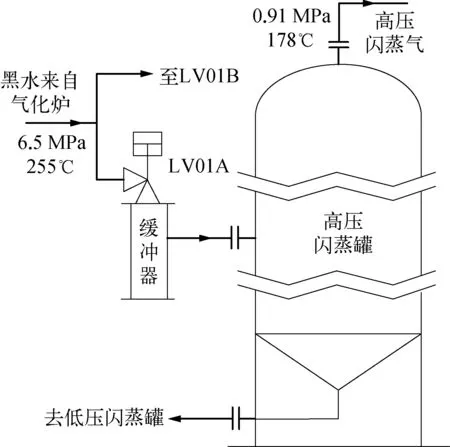

3 高压黑水角阀诱发的水击

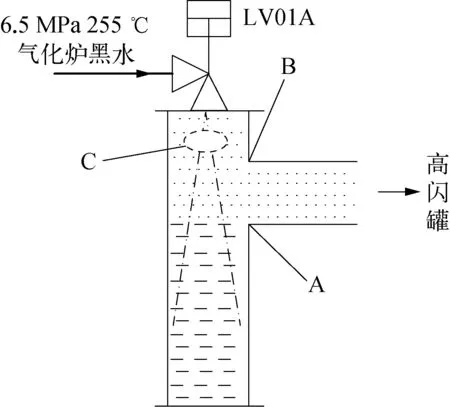

3.1 原因分析

3.2 预防措施

4 结束语