转向架悬臂件振动冲击试验研究

秦 烺, 沈龙江, 陈国胜, 申长宏, 程 雄

(大功率交流传动电力机车系统集成国家重点实验室, 湖南株洲 412001)

根据IEC 61373、EN 13749等标准和国内开展的线路振动试验研究[1],轨道车辆转向架上的设备承受的载荷比较大,再考虑受到可能的车轮多边形激振[1]、踏面剥离、轨道波磨等异常情况的影响,其运行工况较为恶劣。根据运用经验,脚蹬[1]、扫石器[2-3]、撒沙支架等若采用悬臂式结构其开裂风险较大[2],寿命较短,以基于IEC 61373的脚蹬装置振动冲击试验为例阐述了试验过程、故障原因分析、处理措施等,通过试验有效排除了潜在故障从而提高了部件可靠性水平。

1 试验过程说明

如图1所示,被测的脚蹬装置由两件侧立板(材料Q460E)、上级和下级各3根脚蹬连接杆(材料35CrMoA)和一件脚踏板、侧立板上安装的油脂罐等组成。试验中油脂罐用质量块代替,整套脚蹬装置模拟在转向架构架上的安装状态固定在试验台的工装上,试验设备在控制点按IEC 61373 类型2安装在转向架的长寿命ASD频谱输出5~150 Hz振动载荷,在横向、纵向、垂向3个方向上分别按标准均方根值试验持续5 h无异常,则试验通过。

图1 脚蹬装置振动冲击试验发生断裂故障

试验测得加速度值由控制点到加速度测点1和2逐渐增大。首次试验在横向5 h完成后纵向加载不满5 h 发生故障,如图2所示脚蹬连接杆螺栓部分根部断裂。后续通过调整润滑方式、力矩大小、垫圈材质等方式进行了多次优化试验直至故障消除,主要情况见表1。

图2 脚蹬连接杆螺栓部分断裂前后对比图

2 试验对比分析

根据表1中试验2脚蹬上级最内侧脚蹬连接杆发生断裂后无操作继续试验5 h无异常可知,该杆处存在应力集中;对比试验1~4可知,在应力集中的情况下,通过调整扭矩或润滑方式都无法避免发生断裂,可见预紧力的大小不是关键影响因素;对比试验5和6可知,必须对上级所有脚蹬连接杆改金属垫为橡胶垫才能通过试验。

表1 脚蹬装置振动冲击试验过程

通过对比分析结合文献[2]推断,靠近脚蹬装置悬臂结构根部的连接杆存在应力集中是断裂的主要原因,而橡胶垫的加入消除了应力集中,以下将从断口分析、有限元分析、螺栓连接校核、橡胶垫的影响等方面进行深入阐述。

3 断口分析

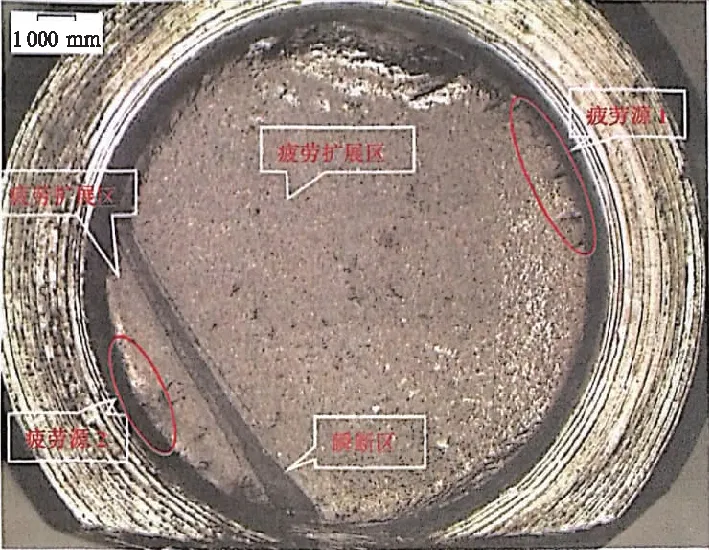

如图3所示,该脚蹬连接杆断口分析为高周低载疲劳断裂,疲劳源1为挂油脂罐侧,由于两侧受重力方向上的力不同,断面沿杆轴向约45°夹角方向扩展,裂纹扩展到一定时期从疲劳源2处起裂,向相反方向扩展,两侧同时扩展,直至最终断裂。由于脚蹬上级最内侧连接杆油脂罐侧螺栓部分离油脂罐最远而离构架安装面最近,故其根部发生应力集中断裂。

图3 脚蹬连接杆断面宏观形貌图

4 有限元分析

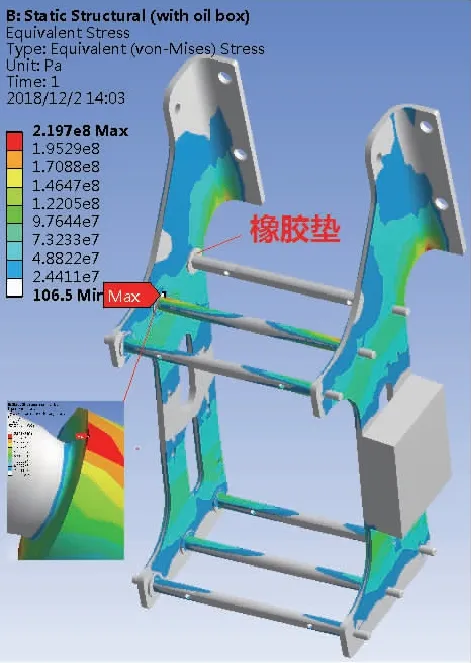

(1)静强度分析

对比图1中实测加速度测点1、2和控制点振动加速度由上至下逐步加大,这与悬臂式结构有关,而静强度分析无法模拟该工况,故采用Workbench均匀施加平均15g纵向载荷与重力载荷并约束安装面,全金属脚蹬装置应力云图如图4所示。最大应力324 MPa相对于35CrMoA实测屈服强度823 MPa有较大安全余量,但该应力计算未考虑脚蹬连接杆两端螺栓连接预紧力的影响。最大应力位置处于脚蹬上级最内侧连接杆油脂罐侧螺栓部分附近,且由下级向上级、由外侧向内侧各脚蹬连接杆承受的应力大小和范围逐渐加大。

图4 全金属脚蹬装置应力云图

(2)模态分析

从上述计算图4中可以看出脚蹬装置主振型为纵向摆动,同样的振动加速度加载在纵向上产生的应力大于横向或垂向,这是本试验在纵向加载时发生故障的首要原因。

图5 脚蹬装置变形和受力分析图

图5中包含上述计算的变形图,图中白色区域变形量趋近于0,而往下区域纵向摆动变形量逐步加大,其中白色与蓝色交界线方向与图2、图3中脚蹬连接杆断口裂纹方向一致。

图5中还包含一种近似的受力分析图,将脚蹬油脂罐侧下方载荷点F油集中于油脂罐处并加载平均加速度,该载荷点与脚蹬连接杆载荷点F杆连线至上述变形交界处支点形成悬臂梁,F油与F杆达到力矩平衡。由于F杆的力臂远小于F油,故F杆被集中放大,从而可能使脚蹬连接杆的螺栓部分强度不足而发生断裂。

5 螺栓连接校核

根据图5的受力分析,设定F油为15 kg,平均加速度15g,由力矩平衡可得:

F杆=F油×L2/L1=15×15×

9.81×24.3=53 636 N

以试验1计算螺纹连接预紧力:F′=T/K/d=70/0.2/0.012=29 167 N,其中拧紧力矩系数K根据镀锌螺栓打乐泰胶选0.2,d为螺栓直径。

螺纹连接总拉力:F0=F′+KCF杆=29 167+0.25×53 636= 42 576 N,其中相对刚度系数KC一般取0.2~0.3。

拉应力强度:σ=1.3F0/As=1.3×42 576/80.2=690 (MPa)

拉应力安全系数:Sσ=σs/σ=823/690=1.19,该值对于控制预紧力的螺纹连接一般取1.2~1.5,拉应力强度偏低。

6 橡胶垫的影响

图6为模拟试验5仅对上级最内侧杆两端加橡胶垫的静强度计算结果,计算时将橡胶部分赋予一般橡胶材料的弹性模量和泊松比[4],计算结果最大应力水平降低,但应力集中转移到了上级中间连接杆处,故试验时间增加但仍未通过试验。对比图4可知更换了橡胶垫的脚蹬连接杆不再作为主要受力组件了,这是由于橡胶元件的阻尼特性和多向刚度特性[5],通过柔性连接[6],通过脚蹬侧立板往连接杆传递的载荷被屏蔽或大幅度衰减、损耗。

图6 上级最内侧杆换橡胶垫的应力云图

图7 上级杆全部换橡胶垫的应力云图

图7为模拟试验6中对上级所有脚蹬连接杆更换橡胶垫的应力云图,其最大应力比试验5大但仍在侧立板材料的许用应力范围内,处于侧立板靠近安装面的折弯圆弧区域,试验获得通过。

7 结束语

通过本试验的开展得到的启示如下:

(1)悬臂件从安装面至最远端振动加速度和变形量逐渐加大,转向架上使用悬臂件应尽量减小悬臂长度和减轻悬臂远端载荷以降低应力,例如本试验中的脚蹬装置应尽量避免油脂罐的集成安装;

(2)悬臂件中使用螺栓连接结构的强度分析不同于普通校核,应避免螺栓连接区域应力集中;

(3)悬臂件中强度薄弱的应力集中点,可以利用橡胶垫等弹性元件的柔性连接加以保护,从而消除故障;

(4)通过振动冲击试验可以排查出故障缺陷或薄弱点,再通过设计优化解决故障,从而有效提高可靠性水平,这对转向架部件特别是悬臂件的改进很有意义。