催化裂化装置分馏系统腐蚀分析及对策

李凤宇,李超,崔问师,尹铨,宋林

(大庆炼化公司炼油一厂一套ARGG车间, 黑龙江 大庆 163411)

1 分馏塔顶油气-热水换热器泄漏分析

1.1 情况介绍

分馏塔顶油气-热水换热器E1201A-F型号为:REBOS1300-1.6/1.6-480-6/25-6B,是外导流筒型换热器,管束为波纹管形式,管程数为6管程,管程介质为热水(操作压力0.9MPa),壳程介质为分馏塔顶油气(操作压力0.16MPa)。已进行检修的三台换热器分别为E1201C、E1201E、E1201F,此三台换热器分别于2013年9月更换新管束,材质为10#钢,在此之前9年期间,该换热器未发生过腐蚀泄漏。

1.2 原因分析

1.2.1 初步原因分析

(1)腐蚀介质的产生。油气自分馏塔顶馏出,至分馏塔顶油气-热水换热器E1201A-F,再经空冷E1202A-l及分馏塔顶冷凝冷却器E1203A-F冷却至40℃,进入分馏塔顶油气分离器V1203进行气、液、水三相分离,由于原料油中硫化物在加热和催化裂解过程中产生H2S,且在裂解温度下,硫也能与烃反应生成H2S,因此在分馏塔顶富气系统中硫化氢浓度较高;同时原料油中的氮化物也裂解,一部分转化为NH3,另一部分转化成HCN,加上分馏塔顶潮湿环境,形成了HCN-NH3-H2SH2O的腐蚀环境。以下是车间近期工艺防腐蚀检测记录的部分数据:

从以上数据中可以看出,分馏塔顶富气系统含高浓度H2S,浓度基本维持在5000μl/l左右,同时含有少量HCN。

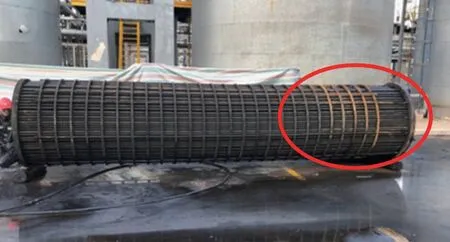

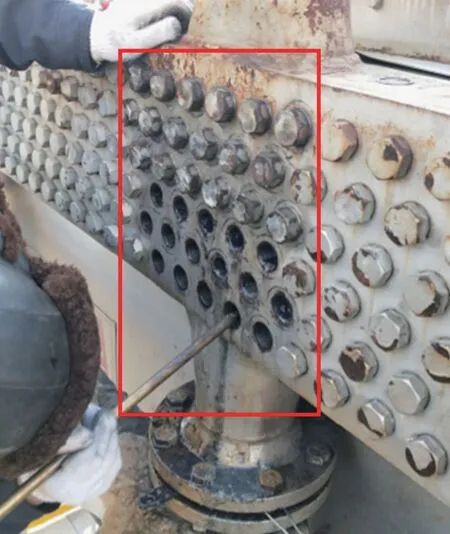

(2)腐蚀原因及机理。首先,HCN的存在对H2S-H2O的腐蚀是起促进作用的。Fe在湿H2S环境下反应生成FeS,并形成保护膜,但氰化物能够溶解保护膜,从而加速H2S对钢材的腐蚀;同时氰离子阻碍了原子氢结合成分子氢,即提高了氢的过电位,从而产生有利于氢向钢渗透的表面,促进了氢的渗透。其腐蚀的特征表现为,对设备厚度减薄和局部坑蚀穿孔。从图1中可见管束有明显腐蚀穿孔。其次,从图2中可见在换热器第六管程部分有大量油泥附着在管束外壁上,而此处正是壳程油气入口处,在此处形成更加恶劣的腐蚀环境,管束大部分泄漏穿孔也都位于第六管程。从图3中可见大部分堵管管束分布在第六管程及换热器上半部外圆。

图1

图2

1.2.2 主要腐蚀原因

图3

通过最近一次对分馏塔顶水分压计算,查表得到分馏塔顶露点温度在97℃,分馏塔顶操作温度在115-118℃,经由分馏塔顶油气管线至换热器入口经实测温度为98-100℃,换热后温度为74-76℃,热水入口温度为65℃,热水出口温度为85℃,由此可见,油气经分馏塔顶至E1201换热器入口,刚好达到露点腐蚀温度,由于分馏塔顶油气为壳程介质,且最先与换热器管束第六管程处接触,可见油气在进入换热器时,首先在换热器入口处迅速达到露点腐蚀温度,形成酸腐蚀环境,因此在换热器第六管程处可见大量管束泄漏,见图4。露点腐蚀的结果是在金属表面形成蚀点或小孔,由图5可明显见到管束腐蚀形成的孔洞。

图4

图5

1.3 下一步措施

(1)经了解及对标分析,各地区多家催化装置分馏塔顶油气-热水换热器E管束材质升级为304不锈钢。建议下个周期利用大修计划将此换热器管束材质升级。

(2)2019年检修期间已将此6台换热器管束全部更换。

(3)2019年检修期间在油气入口集合管处预留加注缓蚀剂管口,增设缓蚀剂注入点,在后续的生产过程中增加在线注缓蚀剂流程。

2 分馏系统柴油流程泄漏分析

2.1 情况说明

2019年11月11日9:00时,班组员工巡检至空冷平台时,发现E1208A下方平台有柴油痕迹,经检查确认管束发生泄漏,立即将该空冷器切除,12~13日对换热器进行吹扫置换,14日在空冷器出入口四道本体法兰(PN4.0DN150)加装盲板与系统隔离,15日对E1208A管束进行堵漏,共计堵管34根(可能只漏1~2个)。

图6

2.2 分馏系统柴油主要流程

2.2.1 下塔柴油

来自分馏塔T201第11、13层的柴油经塔T1202汽提后,经泵P1205输送进入E1218、E1206AB、E1207AB换热,最后经空冷E1208AB冷却,一部分又经E1209冷却作为贫吸收油进入再吸收塔T1303塔顶,与来自塔底贫气逆向接触再吸收,再吸收后的贫吸收油成为富吸收油,经E1206C、E1206A/B换热后返回分馏塔9层。

2.2.2 上塔柴油

来自分馏塔T201第8层的柴油经塔T1202B汽提后,经泵P1216输送进入E1206C换热外送至柴油加氢。

此次泄漏的轻柴油空冷E1208A为下塔柴油流程,出厂日期为2003年5月,型号为GP9×3-6-193-2.5S-23.4/l-Ⅰa,单台管束根数273根,翅片管规格φ25×2.5-9000,材质10#钢,投用至今使用16年,此次开工运行59天后首次发生泄漏。

图7

2.3 柴油系统腐蚀现状

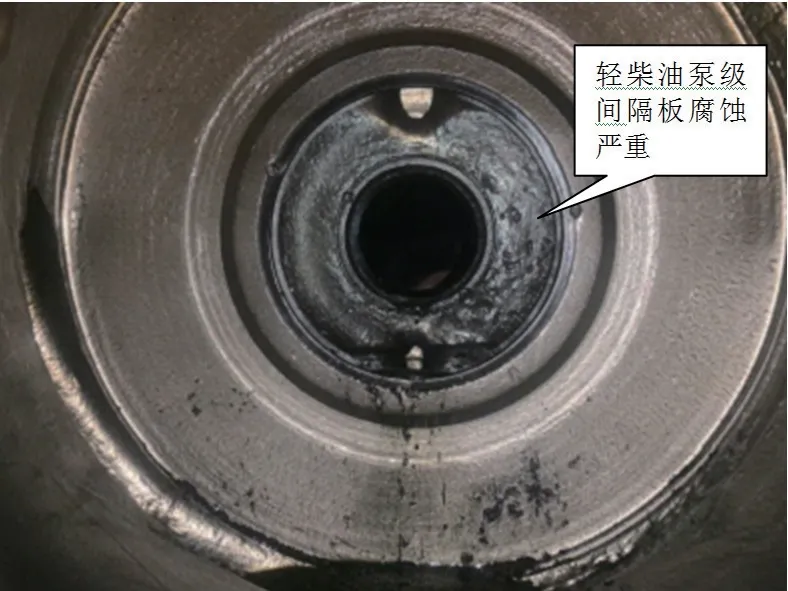

2019年检修前后柴油系统换热器泄漏频次明显增加,检修前柴油/热水换热器E1207AB(2016年7月新管束)管束泄漏,检修期间更换新管束,上塔柴油泵P1216AB自冲洗线焊口多次泄漏;检修期间发现上塔柴油/富吸收油换热E1206C(2016年10月新管束)管束泄漏严重、下塔柴油/顶循环油换热器E1218管箱密封面腐蚀严重;检修后发现下塔柴油泵P1205泵体隔板腐蚀严重,流道穿孔及空冷E208A泄漏。

从腐蚀形态判断:E1206C管束表面为点蚀穿孔,E1218管箱密封面为坑蚀,P1216AB自冲洗线焊口为应力开裂,P1205泵体内为冲蚀。

图8 柴油(上塔柴油)-富吸收油换热器E1206C管束腐蚀情况

图9 下塔柴油空冷器E1208A腐蚀情况

E1206C壳层介质为富吸收油,外壁多处点蚀穿孔,富吸收油腐蚀性剧烈。空冷器E1208AB管程介质为下塔柴油,检修试压未发现泄漏。

图10 下塔柴油-顶循环油换热器E1218管箱密封面腐蚀情况

图11 下塔柴油泵P1205泵体内表面腐蚀情况

此部位为上一个生产周期泄漏点,壳层介质为下塔柴油,管箱密封面坑蚀严重。泵P1205介质为下塔柴油,泵修理过程中发现内部隔板、流道及叶轮等部件均出现坑蚀。

图12 上塔柴油泵P1216AB自冲洗线应力开裂情况

2.4 原因分析

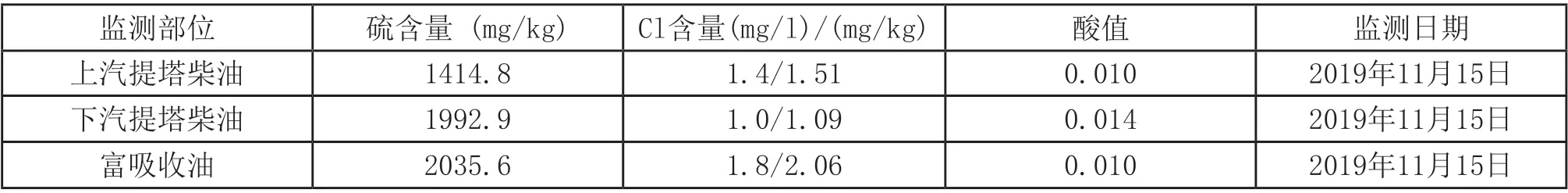

2.4.1 直接原因:HCl+H2S+H2O型腐蚀环境

下塔柴油含硫1992.9mg/kg,含氯1.09mg/kg。经T202汽提后,含有一定量水的柴油进入空冷E208AB,温度由91℃冷却至50℃左右,大量的水在空冷管束内部凝结和局部沉积,形成HCl+H2S+H2O型环境,加剧空冷管束的腐蚀泄漏。

同处于换热低温段的E1207AB冷后温度为91℃左右,壳程内部同样有一定量的水凝结和沉积,形成HCl+H2S+H2O型腐蚀环境,管束使用三年即发生穿孔泄漏,无法继续使用。

2.4.2 其他部位腐蚀原因

(1)HCl+H2S+H2O型腐蚀环境

上塔柴油泵P1216AB自冲洗线为奥氏体不锈钢,今年P1216AB自冲洗线多次出现焊道开裂泄漏现象,上塔柴油含氯1.51mg/kg,且自冲洗线温度为90℃左右,具备HCl+H2O形成条件,为氯离子应力腐蚀开裂,同时E1206C壳层管束外壁大量点蚀穿孔也印证了上塔柴油流程为典型的氯离子腐蚀特征。

(2)湿H2S型腐蚀环境

下塔柴油泵P1205奥氏体不锈钢自冲洗线未发生焊道应力开裂,因介质运行温度200℃,其腐蚀以湿H2S型环境腐蚀为主,氯离子腐蚀作用不明显;换热温度较高的E1218也以湿H2S型腐蚀为主。

表1 2019年最新分析数据

表2 2013年标定数据

表3 2019年装置外来酸性气数据

2.4.3 间接原因

一套ARGG装置除了自产硫化物等腐蚀物以外,外来腐蚀物主要来源为来自汽油提升管的外来物料和来自V1203的外来气。近几年,随着重整、汽油、柴油等加氢类装置高含硫外来气的引入,分馏及稳定系统的腐蚀状况明显急剧恶化。

来自重整、汽油、柴油的未经处理高含硫、氯(重整瓦斯含氯高)外来气,硫含量在11000-25000mg/kg之间(见表3),是造成一套ARGG装置柴油流程腐蚀加剧的关键腐蚀来源。

未经有效脱硫、脱氯处理的外来气直接进入粗汽油罐V1203,经气压机压缩进入稳定系统,并在吸收稳定系统与装置自产瓦斯混合,而来自分馏塔的贫吸收油在T1303内与高含硫的瓦斯逆向接触再吸收后,又将高含硫、含氯腐蚀物引入分馏塔的柴油流程进行循环往复,导致柴油系统腐蚀物富集并加剧柴油及顶循系统腐蚀,尤其是通过富吸收油的携带,造成硫化物、氯离子向上、下塔柴油及顶循流程扩散。在分馏塔上部含水环境下形成更难于控制的HCl+H2S+H2O型腐蚀环境,导致这些部位的腐蚀速度进一步加剧。

对比2013年数据,今年以来柴油系统腐蚀物含量进一步增加,腐蚀速度进一步加剧,造成2019年检修后稳定系统相继出现换热器管束及空冷泄漏。

2.5 下一步措施

(1)外来气体进入一套ARGG装置前应进行必要的集中脱硫、脱氯等处理,将气体中腐蚀物降低至设防值以下,确保ARGG装置能够长周期平稳运行。

(2)对富吸收油和柴油、顶循系统的管线、小接管等进行全面的测厚排查和检查,同时做好关键部位的定期测厚检查和评估,做好事前防范。

(3)对外来气、富吸收油、柴油和顶循系统流程制定日常检查方案和预案,同时加强日常和关键部位的巡检检查,做到有问题及时发现和处置,避免事态扩大。

(4)含氯的上塔柴油进入柴油加氢装置,对装置的影响要进行持续跟踪和评估。

◆参考文献

[1] 刘小辉. 设备腐蚀与防护技术问答[M].北京:中国石化出版社,2014.

[2] 王百森,钱广华,郭庆云,彭乾冰. 炼化静设备基础知识与技术问答[M].北京:中国石化出版社,2014.

[3] 胡安定. 催化裂化装置设备维护检修案例[M].北京:中国石化出版社,2015.

[4] 左景伊. 应力腐蚀破裂[M].西安:西安交通大学出版社,1985.

[5] 梁成浩. 现代腐蚀科学与防护技术[M].上海:华东理工大学出版社,2006.

[6] 孙秋霞. 材料腐蚀与防护[M].北京:冶金工业出版社,2001.

[7] 钱广华,刘剑锋. 换热器技术问答[M].北京:中国石化出版社,2012.