夹套管封闭件结构型式的探讨

张建秀,刘军旺,蒋培培,刘国振

(1.河北正元化工工程设计有限公司, 河北 石家庄 050061)

(2.河北阳煤正元化工集团有限公司, 河北 石家庄 050061)

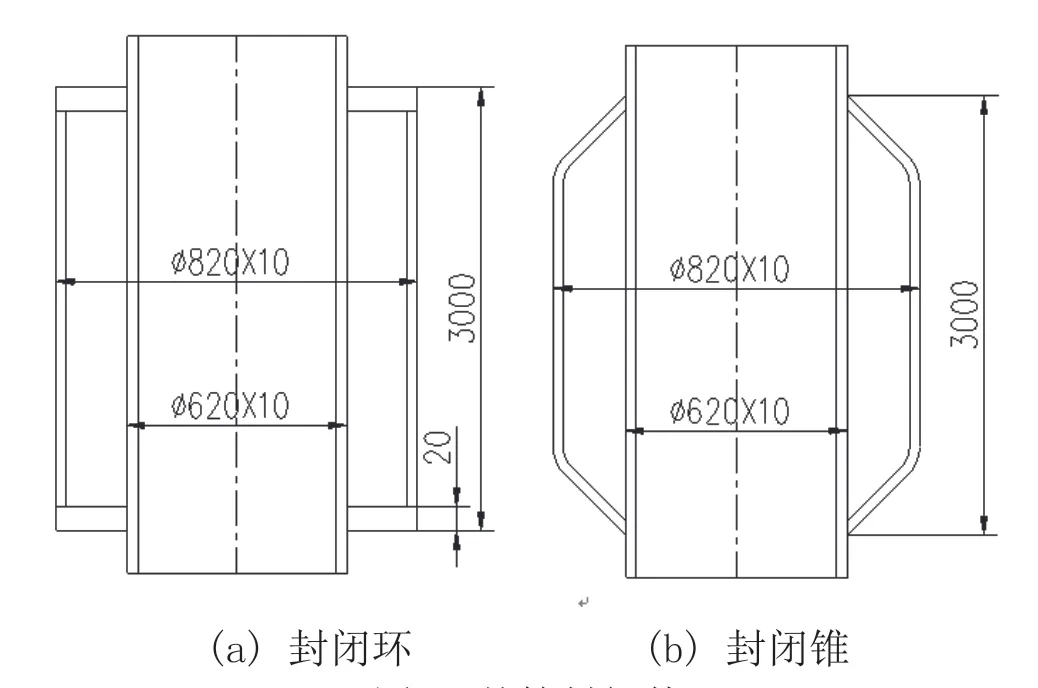

夹套管一般是用来加热或维持流体温度的特殊管道,它的结构是内管走工艺介质,外管套在内管上,之间有一定的空间,用来走提供热量的流体。外管封闭件主要分两种结构,有封闭环和封闭锥两种,见图1所示。本文运用Ansys workbench软件对两种结构在压力载荷和压力-温度载荷作用下进行分析比较。

图1 外管封闭件

1 有限元模型的建立

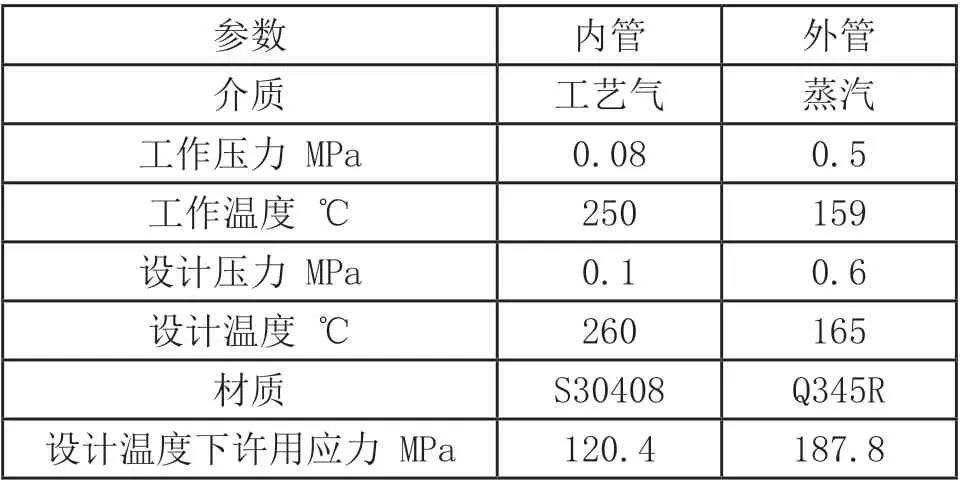

主要技术参数见表1。

表1 主要技术参数

金属材料的导热系数取自GB/T 151[1]附录F表F.1,弹性模量及线膨胀系数取自GB/T150[2]附录B表B.13和B.14,本文不再列出。夹套管结构为轴对称结构,因此建立了1/8模型。夹套管应校核五种工况下的应力强度,五种工况见表2。

表2 各计算工况

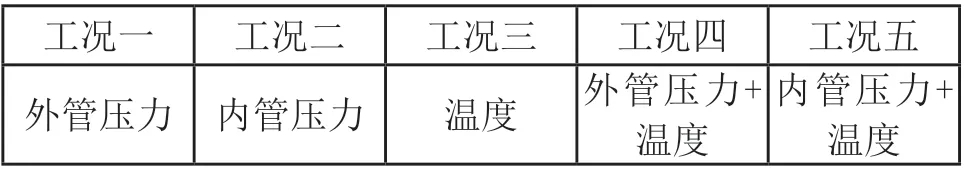

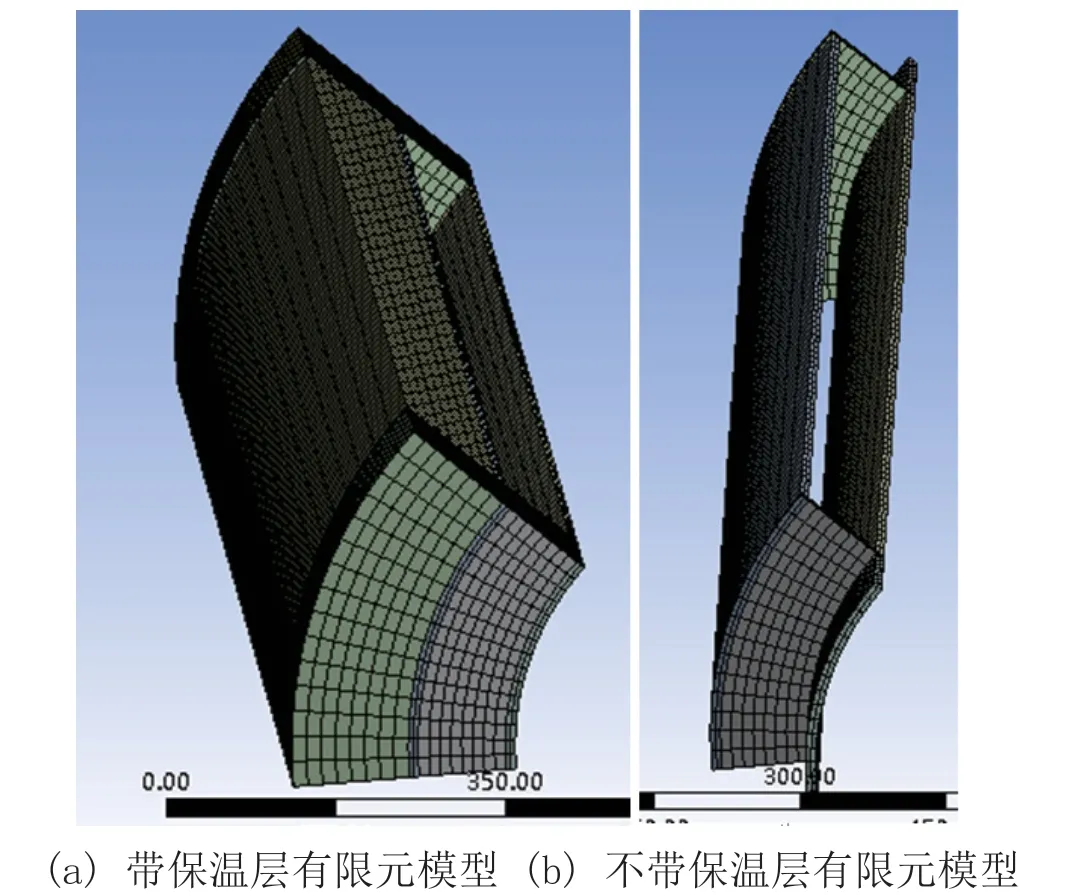

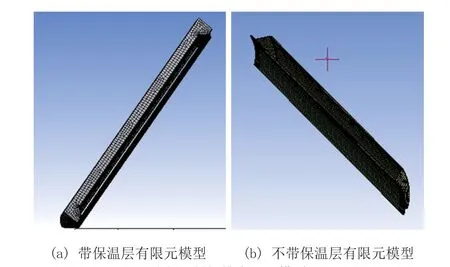

首先对夹套管两种结构进行建立有限元模型[3],封闭环结构有限元模型见图2,封闭锥有限元模型见图3。

图2 封闭环有限元模型

图3 封闭锥有限元模型

载荷及边界条件:

位移约束:内管底部施加轴向位移约束和圆周方向约束,对称面施加对称约束[4];压力载荷:外管内表面及内管外表面施加压力载荷;温度载荷:内管内表面施加内管工作温度;外管内表面及内管外表面施加外管工作温度;保温层外表面施加环境温度和空气的对流传热系数[4]。

2 有限元分析结果

本文主要探讨外管封闭件的结构形式,因此仅计算工况一、工况三和工况四。

2.1 温度场分析结果

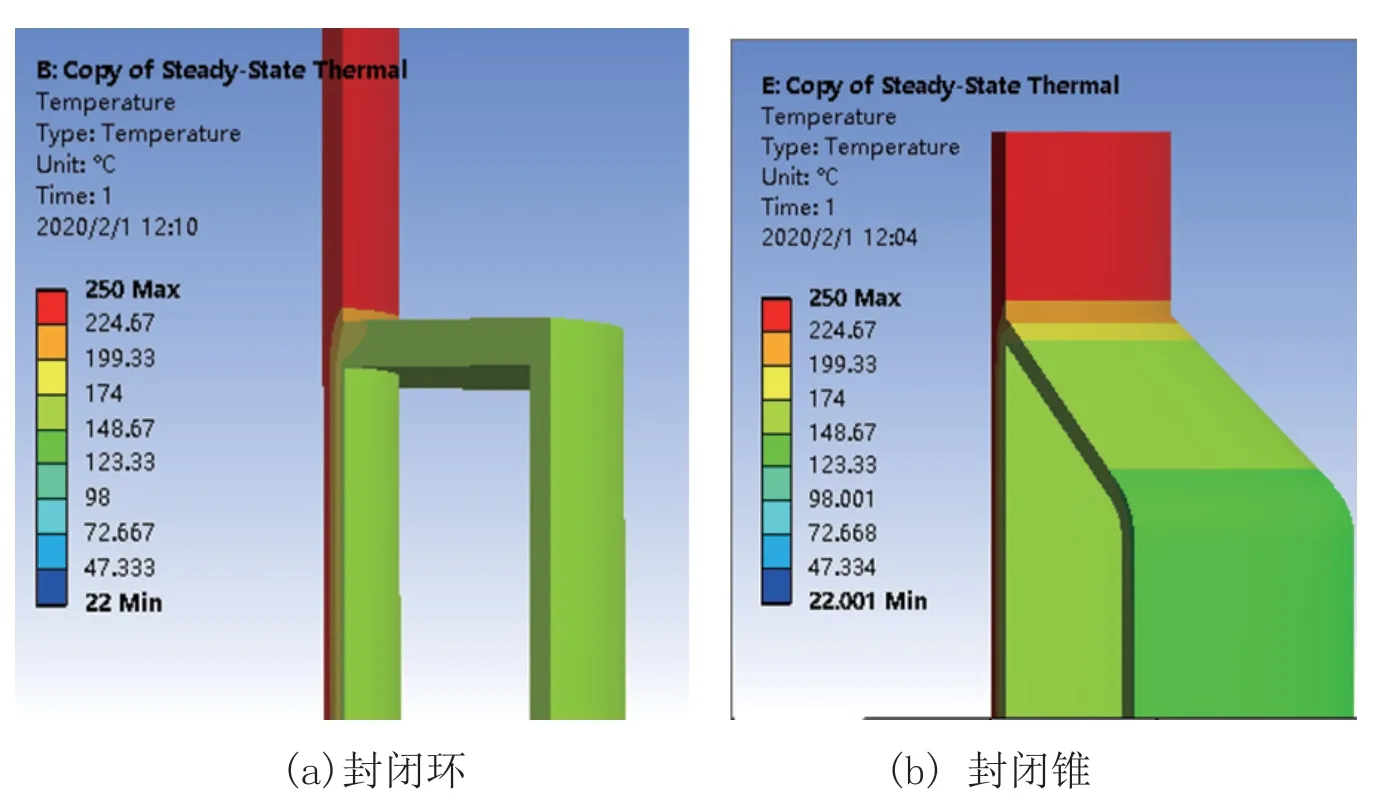

按上述温度场条件分别对两种结构施加温度场条件,然后求解,图4为两种结构温度场云图。从温度场云图可知,两种结构在内管内表面温度与内管介质温度相近,内管外表面、外管温度与外管介质温度相近,而在封闭件与内管连接处出现较大的温度梯度。

2.2 工况一下计算结果

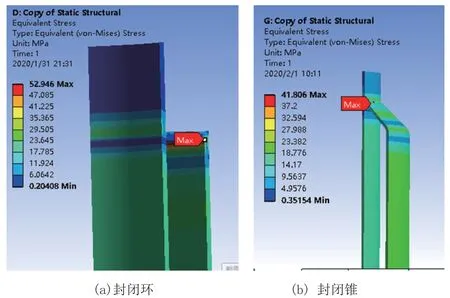

在外管压力作用下应力云图如图5所示,从图5可以看出,两种结构下最大应力值均小于材料的许用应力。

图4 温度场云图

图5 工况一应力云图

2.3 工况三下计算结果

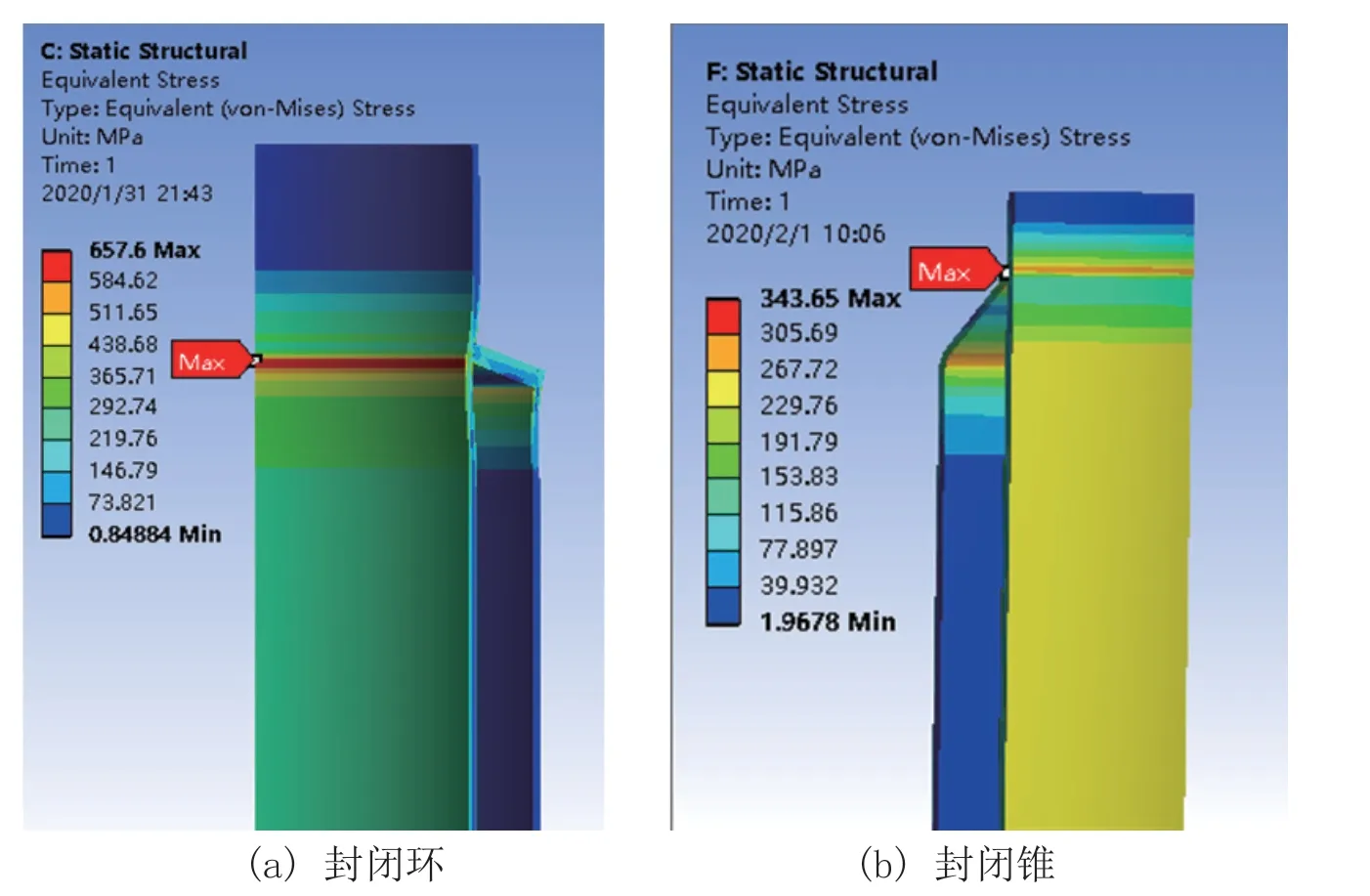

在温度作用下应力云图如图6所示,从图6可以看出,封闭环结构最大应力值为657MPa,而封闭锥结构最大应力值仅为343.65MPa,远小于封闭环结构下的应力值。

2.4 工况四下计算结果

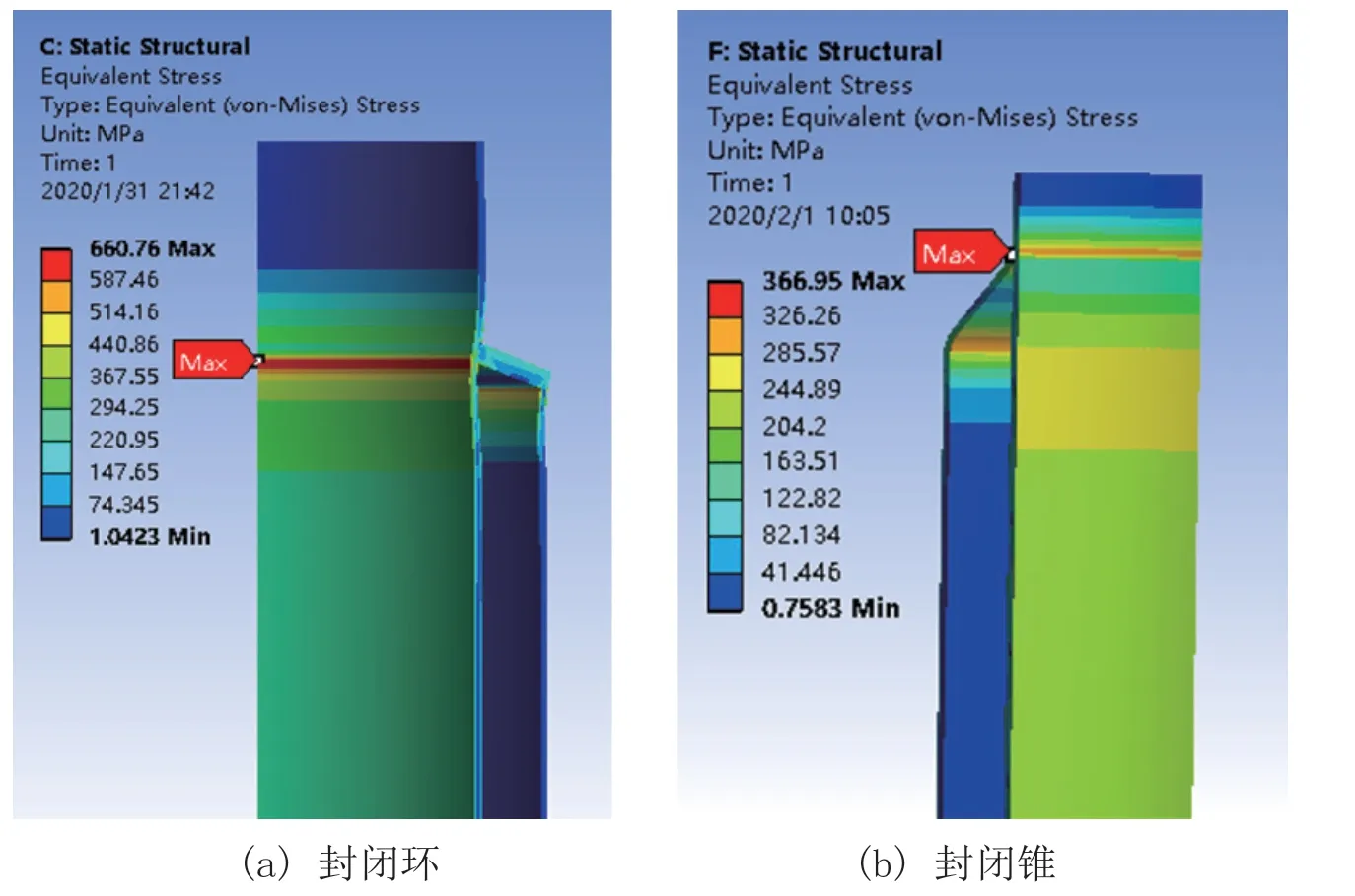

在温度和外管压力作用下应力云图如图7所示,从图7可以看出,封闭环结构最大应力值为660MPa,封闭锥结构最大应力值仅为366.95MPa,远小于封闭环结构下的应力值,但最大应力值均比温度单独作用下略大。

3 分析与讨论

从以上分析结果可知,两种结构的最大应力均发生工况四,即温度与外管压力耦合工况,因此对工况四做线性化路径分析。

3.1 封闭环

封闭环结构通过最大应力点做线性化路径。局部薄膜应力SⅡ=246.23MPa,薄膜应力+弯曲应力SⅣ=686.95MPa,均远大于3Sm,因此封闭环结构校核不合格。

3.2 封闭锥

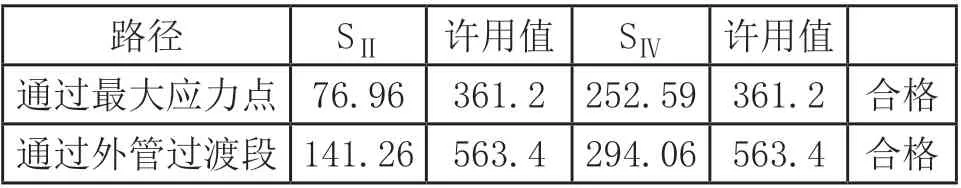

封闭锥结构通过最大应力点和外管过渡段做线性化路径,线性化结果见表3。

图6 工况三应力云图

图7 工况四应力云图

表3 工况四下封闭锥线性化应力校核

3.3 讨论

从以上结果可知,仅在压力作用下,两种结构的应力都比较小,均小于材料的许用应力,而在温度载荷作用下,由于内管与外管热位移不同和封闭环结构具有较大的刚性,内管受到轴向约束较大,从而造成了封闭环结构是不满足强度要求的,而封闭锥柔性较好,内管受到的轴向约束小于封闭环结构,因此封闭锥结构的应力小于封闭环结构,且封闭锥结构满足强度要求。因此在夹套管的内管与外管热位移不同的情况下,封闭锥结构要优于封闭环结构。

4 结论

(1)应用Ansys workbench软件建立了夹套管有限元模型,并分别进行了温度场、机械场和耦合分析,得出了夹套管的温度和应力分别情况。

(2)对夹套管封闭件进行了比较,得出了在内管与外管热位移不同的情况下,封闭锥结构优于封闭环结构。

(3)对于夹套管的设计,考虑热应力并进行温度场与机械场的耦合分析非常有必要。

◆参考文献

[1] GB/T 151-2014,热交换器[S].

[2] GB/T 150.1~150.4-2011,压力容器[S].

[3] 于伟炜,高炳军. ANSYS在机械与化工装备中的应用(第二版)[M].北京:中国水利水电出版社,2007.

[4] 李建国. 压力容器设计的力学基础及其标准应用[M].北京:机械工业出版社,2004.