采用智能传感技术的下一代气体检测仪表ULTIMA X5000

施晓东,马云鹂

(1.中海石油(中国)有限公司 天津分公司,天津 300459;2.梅思安(中国)安全设备有限公司,江苏 苏州 215000)

0 引言

一直以来,工程师们致力于使用多样化的气体检测技术确保油气生产、炼制、储运等环节中的安全等级,最大限度保护人员、设备和设施的安全,如果气体检测系统发生故障,其结果可能是灾难性的。设计和使用安全、高性能的气体检测系统,能确保较长使用周期内可靠运行,并准确、及时地发现气体泄漏,从而最大限度地避免误报警、误停车等事件的频繁发生。

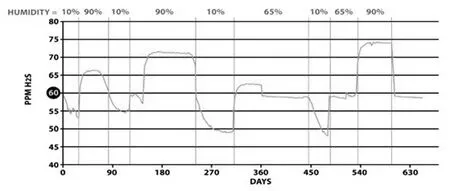

图1 湿度变化对硫化氢气体传感器的性能影响Fig.1 H2S detection performance impact from humidity fluctuation

1 传统气体检测技术存在的问题和潜在风险

传统的气体检测技术包括催化燃烧原理和电化学原理,也是目前使用数量占比最大的两种气体检测技术。基于这两种检测技术的传感器,由于技术成熟、制作工艺简单、成本低,因而被广泛应用。在石油化工天然气这类高危行业,一旦发生火灾、爆炸等事故,其后果将非常严重,有必要对这类行业中的传感器技术进行深入研究,力求将各种不利因素的影响降至最低。

误报警是目前石油化工天然气行业气体检测仪表遇到的比较多的问题,给使用单位带来很多困扰。误报警可能会导致部分装置停车,严重时直接导致工厂减产停产,并消耗大量的时间和人力进行应急响应与处置,对安全生产的影响非常大。误报警的诱发原因比较多,部分来自仪表本身的器件性能和质量,以及设计方面的因素[1]。从功能安全范畴来说,误报警属于安全失效,其表达式为λS,一般可通过FEMDA 分析得到。检测仪表所用器件质量越高,整体设计和检测功能越完善,λS越小,仪表就不太容易发生误报警[2]。

除了仪表本身的器件质量与设计因素,外界环境因素不可忽视。气体传感器的核心器件,特别是采用电化学原理的传感器,内部采用不同成分的电解液,非常容易受到诸如温度、湿度等环境因素的影响。其中,湿度对于电化学传感器的性能参数影响较大,在不同等级的湿度环境中,或湿度呈周期性变化的作业环境中,有毒气体的浓度检测示值表现出明显差异[3]。部分海上作业平台,其环境湿度较大(>90%),且持续时间长,容易引发误报警,甚至触发联锁动作,造成不必要的损失。图1 显示了硫化氢(H2S)气体检测性能如何受到环境因素的影响,实验周期为630天,应用浓度值为60ppm,样本数量为64 台,显示结果为该样本均值。

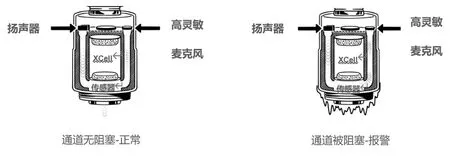

图2 自动脉冲检测技术工作原理Fig.2 Pulse check technology demonstration

如图1 所示,随着环境湿度在10%~90%之间周期性变化,H2S 浓度示值亦呈现周期性变化,而且与湿度有比较明显的正相关性。典型地,当环境湿度为90%时,H2S浓度测量最大偏差为23.3%。

标定周期也是广大最终用户普遍关心的问题。对于气体检测仪表来说,标定周期是指两次必要的标定活动之间的最长间隔。在不考虑国家相关法律法规要求时,目前市场上绝大多数品牌的传感器,其最大允许的标定周期在6 ~12 个月之间。标定周期越短,意味着整体运行维护成本会大大增加,包括但不限于标定活动需要的标定工具、气瓶等备件的采购,存放和报废处置成本,以及相关的资质要求、人员安排等。

即使按照3 ~6 个月的标定周期,如何确保在两次标定之间的时间段内,传感器仍处于有效工作状态,也是长期以来困扰很多用户的问题。目前,国家权威部门已经取消了运行维护阶段的关于强制检定的规定。对于用户来说,如何确保气体检测仪表在两次标定周期间隔里安全、可靠地运行,以及在性能指标合规的前提下,是否能够延长仪表的标定周期,是同时关乎到经济利益和安全性的问题。

2 创新技术助力气体检测仪表具备更高等级安全性

智能传感(TruCal)是MSA 公司最新研发的气体传感技术[4],该创新技术经过数年研发和性能验证,能够有效减除误报警,并较好地解决标定周期中如何平衡运维成本和安全性的问题。

1)自动脉冲检测

自动脉冲检测是智能传感技术的关键,也是实现其他更多特性的基础,其工作原理如下:

图3 环境自动补偿优化Fig.3 Automatic environment compensation

◇ 传感器内部定时触发电流脉冲,用于模拟一次真实气体的标定。

◇ 传感器对模拟电流脉冲实时响应。

◇ 内置算法逻辑捕获此响应行为,与上一次正确标定的响应结果进行比对。

◇ 根据比对结果,决定是否应对传感器进行补充和优化。

◇ 该过程持续1s,每天执行4 次。

◇ 模拟信号的输出,不受此过程的影响。

假设用户标定其气体检测仪表的周期为90 天,在这段时间内,用户无法得知传感器是否处于“呆死”或“沉睡”状态,除非等到下一次标定失败。自动脉冲检测最重要的价值在于该技术可以确保在标定周期内,用户所使用的检测仪表或传感元件的检测功能始终正常。

2)环境自动补偿优化

借助自动脉冲检测技术,电化学传感器(一般用于检测毒性气体)还可以自行补偿由于环境因素带来的不利影响。如果仪表需要标定,则及时通知用户,此时绿色LED灯将会缓慢闪烁,还可以通过蓝牙无线通讯远程实时告知用户;如果检测到传感器存在严重问题,无法继续检测或寿命即将终结,仪表将自行进入故障模式,并实时给用户发出警告。

还是以硫化氢(H2S)气体检测的环境因素影响实验为例,实验周期为630 天,应用浓度值为60ppm,样本数量为64 台,显示结果为该样本均值。不同的是,新的64 台气体探测器样本均具备环境自动补偿优化功能,能够根据环境湿度的周期性变化进行性能补偿,最终呈现出来的检测示值与真实浓度非常接近。

如图3 所示,这批具有自动补偿优化功能的气体探测器,在不进行真实气体标定的前提下,即使连续工作于不利工况环境18 个月左右,H2S 浓度测量最大偏差仅为8.3%。

图4 智能通路实时监测Fig.4 Smart diffusion monitoring

3)智能通路监测

智能通路监测技术,用于确保气体检测仪表的气体扩散通路一直处于畅通状态。如果气体扩散通路被阻塞,传感器的检测性能将不同程度地受到影响,阻塞严重时,即使传感器的性能指标非常优秀,气体检测仪表也将无法检测到气体泄漏。原因很简单,检测仪表本身并不知道其气体扩散通路是否被阻塞。智能通路监测的工作原理如图4所示。

目前,诸如胶带、冰、树叶、盐、保鲜膜、糖汁、灰尘、泥垢、沙、石膏、颜料等超过20 种物质已经过模拟性能验证,效果良好。

3 MSA下一代智能气体探测器ULTIMA X5000

ULTIMA X5000 系列气体探测器是MSA 公司最新推出的智能型固定式气体探测器,用于在线检测可燃性气体、有毒气体及氧气(O2)的浓度。该产品采用智能检测技术,确保卓越的检测性能和长期稳定性,适用于SIL2 安全完整性等级应用。双传感器设计、蓝牙无线技术和极具人性化的人机交互界面,赋予了该产品最大程度的应用灵活性,操作维护也更加便捷。ULTIMA X5000 与现有UltimaX 系列产品具有完全相同的安装设计参数,极大地方便了安装利旧和产品升级换代。

ULTIMA X5000 主要技术特点[4]:

1)统一平台,集成电化学/催化燃烧/红外吸收/金属氧化物半导体(MOS)等多种检测技术。

2)创新双探头设计,灵活组合应对不同的应用需要,更低的总体部署和维护成本。

3)智能检测技术,确保仪表时刻处于有效状态;探头性能持续优化,长期运行稳定无漂移。

4)更长的有效寿命:催化燃烧传感器大于60 个月,电化学/MOS/红外传感器大于48 个月。

图5 ULTIMA X5000产品示意图Fig.5 ULTIMA X5000 Product

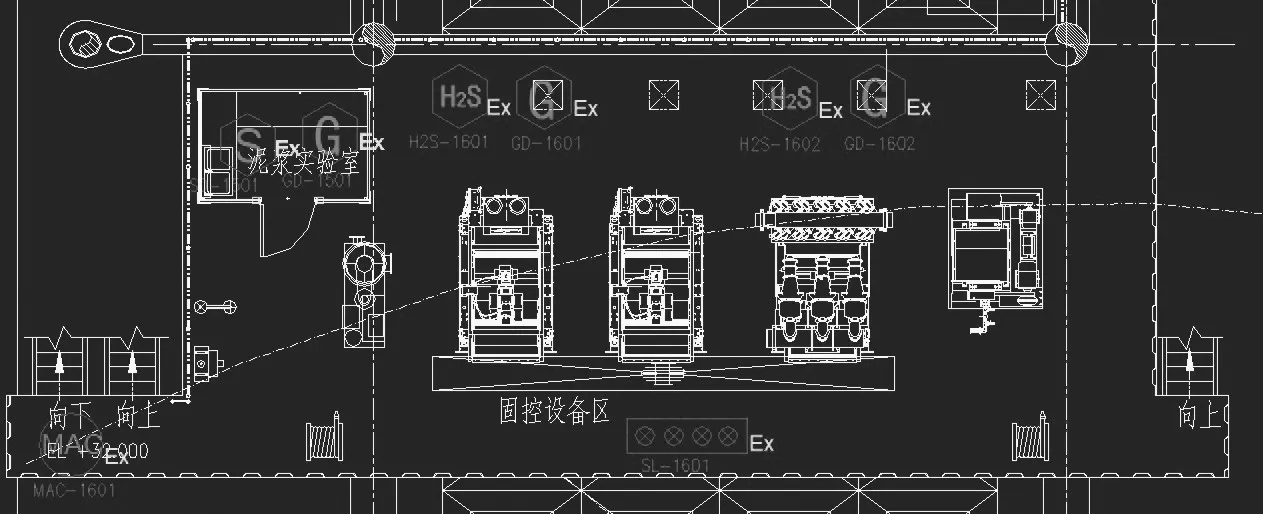

图6 可燃及有毒气体探测器安装平面图Fig.6 Gas detector installation layout

5)标定周期最长可达18 个月(H2S 和CO 传感器),帮助用户优化维护成本。

6)更加人性化的操作界面,包括触摸屏设计、高亮OLED 显示,以及省电模式。

4 ULTIMA X5000在海上作业平台中的应用

MSA ULTIMA X5000 智能气体探测器已应用于某海上作业平台(钻机模块),该作业平台位于渤海辽东湾海域,冬季有海冰覆盖,作业环境所处区域常年湿度偏高,且盐度高。

钻机模块的FGS/ESD 系统采用小型可编程控制器(PLC)产品,PLC 具有较高的安全性与应用能力。上位机使用盘装PC 来实现程序编制、系统配置、报警监视、操作及文档管理等工作。除此以外,还包括火气系统远程监控盘(位于司钻房,由钻工监视火气状态和确认报警),以及位于现场的火气探测设备。

表1 平台作业区域温湿度及盐度情况Table 1 Temperature, humidity and salinity condition

图7 ULTIMA X5000现场安装图Fig.7 ULTIMA X5000 Installation in field

火气探测设备是海上平台火气监控系统的重要组成部分,是保护人身安全和保证油气生产及国家能源免受严重损失的重要环节。现场探头安装在可能发生火灾或可燃性气体及有毒气体等危险气体泄漏的位置,用于实时监测火灾及气体泄漏事故。

振动筛是钻井液净化系统之一,作用是将钻井液中比较大的岩屑分离出来。由于钻井液全部在振动筛净化,因而地层中的可燃性气体及H2S 会随着钻井液在此处释放和扩散,所以对振动筛区域的气体探测变得尤为重要。此区域最初设计的GM 公司H2S 检测仪表S4000TH 以及可燃气体探测器IR2100,由于已过服役年限,升级成MSA ULTIMA X5000 硫化氢可燃气二合一探测器,安装位置在振动筛正上方,用于实时监测该区域可能出现的H2S 以及可燃性气体。

ULTIMA X5000 硫化氢可燃气二合一探测器通过按照三线制方式进行电气连接,被检测气体浓度值会在现场探头LCD 屏进行就地显示,并通过硬接线将4mA ~20mA 电流信号传送至控制柜的PLC 系统,PLC 系统通过人机接口传送至控制柜HMI 对浓度值进行实时显示。系统集成的盘装人机界面(HMI)可以方便地对整个钻机模块上的火气系统进行实时监视和操作,操作画面包括:总貌画面、探头平面布置画面(包括报警)、可寻址探头回路图、报警记录画面、历史报警画面、探头BYPASS 画面、火区BYPASS状态画面、消防系统状态画面、CO2系统状态画面、综合报警画面等。

当探头探测区域浓度达到报警值时,系统柜会产生声光报警,并向CEP 平台中控传送报警信号,同时平台状态灯会显示黄色即可燃气泄漏报警状态,提醒现场操作人员有害气体浓度情况,达到提前预警的目的,具有较好的实用性。MSA ULTIMA X5000 硫化氢可燃气二合一探头在现场安装调试后,已稳定运行半年以上,经综合评估,使用效果良好,满足平台火气系统的功能和性能要求。

5 结束语

智能传感技术能够最大限度地抑制外界环境不利因素对气体传感器的性能影响,对于减除误报警具有非常重要的作用,并能够在确保安全的前提下,延长标定周期,帮助客户破解经济效益与事故风险之间的难题;同时,对于保护人员、设备和设施安全起到真正可靠的安全防护作用。