印刷电路板项目环评要点分析

摘要:通过对印刷电路板工艺流程的分析,梳理了典型的印刷电路板企业产排污节点、污染因子、污染源强以及三废的环保对策措施,并对传统企业提出酸性蚀刻液再生的优化建议,对类似项目的环评工作有一定的借鉴意义。

关键词:印刷电路板;产污环节;对策措施;优化建议

0 引言

印制电路板,又称“印刷电路板”,是电子元器件电气连接的提供者。印制电路板已从单层发展到双面板、多层板和挠性板,并正不断地向高精度、高密度和高可靠性方向发展。通过不断缩小体积、降低成本、提高性能,印制电路板在未来电子产品的发展过程中仍将保持强大的生命力。

印制电路板生产工艺复杂、污染相对较大,本文就印刷电路板环评过程中需要注意的问题进行探讨。

1 工艺流程及产排污节点

本文主要讨论多层板(图1)及双面板(图2)生产工艺。

(1)开料:使用裁板机将铜箔基板裁剪成设计规格,然后使用打磨机将开好尺寸的料板边部打磨平滑,裁板机、打磨机一般均为密闭设备,自带抽风装置,该过程产生粉尘、废边角料以及噪声。

(2)电路形成:包含磨板、贴膜、定位曝光、显影、蚀刻、剥离、烘干等工序。

1)磨板:使用火山灰研磨线对基板表面进行研磨,去除表面油污,产生废渣、含铜废水。

2)贴膜:使用贴膜机将干膜压至基板上,干膜是一种光致成像型感光油墨,可保护膜内的铜不被蚀刻。贴膜过程产生少量有机废气、废干膜。

3)定位曝光:将底片粘贴在压好干膜的基板上,放入曝光机曝光,使被曝光部分的干膜固化,该过程产生废胶片。

4)显影:使用显影液将未曝光部分的干膜溶解去除,产生废显影液、显影废水。

5)蚀刻:采用酸性蚀刻液,去掉基板表面未被干膜保护的铜箔,蚀刻液为盐酸溶液,蚀刻过程产生氯化氢、废槽渣、废蚀刻液、含铜废水。

6)剥离:利用退膜剂将蚀刻后仍然留在线路铜上的曝光干膜去掉,剥离采用NaOH溶液,产生废剥离液、有机废水。

(3)棕化:针对基板进行表面处理,在内层铜箔表面生成一层氧化层,以提升多层线路板在压合时铜箔和环氧树脂之间的接合力。棕化剂主要成分为硫酸,棕化过程产生硫酸雾、棕化废液、含络合铜废水。

(4)压制、后处理:利用半固化片在高温高压后受热固化,将一块或多块内层电板以及铜箔粘合成一块多层板。之后将内层定位孔图形以光学校位方式钻出。该过程产生有机废气、粉尘、废边角料。

(5)钻孔:以内层定位孔为基准,钻出外层相对位置的各种孔径,为不同板上需要连接的线路提供连接通道,并给后续生产提供定位、安装孔,产生粉尘、废边角料。

(6)去钻污:包括膨松/水洗、除钻污/水洗、中和/水洗。

1)膨松:使用膨化剂使基板表面膨松,可快速有效地使钻孔后胶渣及杂物膨松,以增进后续除胶的效果,产生膨松废液、有机废水。

2)除钻污:用高锰酸钾、氢氧化钠溶液离子型表面活性剂将基板表面钻孔后胶渣及杂物清除,产生除钻污废液。

3)中和:使用中和剂中和基板表面碱度,产生硫酸雾、中和废液、有机废水。

(7)化学镀铜:包括除油/水洗、微蚀/水洗、酸洗/水洗、预浸活化、加速/水洗、化学镀铜/水洗。

1)除油:用5%氢氧化钠溶液除去基板表面油脂,产生除油废液、有机性废水。

2)微蚀:用过硫酸钠和硫酸使基板表面达到微观粗糙,以提高其表面与镀层间结合力,产生硫酸雾、微蚀废液、含络合铜废水。

3)酸洗:用硫酸去除基板表面的氧化膜,產生硫酸雾、酸洗废液、含铜废水。

4)预浸活化:将基板在SnCl2、NaCl混合液中预浸一段时间,再进入另一个的SnCl2、PdCl2、HCl混合液槽活化基板表面,产生预浸废液、活化废液、氯化氢废气、含锡废水。

5)加速:用3%氟硼酸对基板表面进行进一步清洁和腐蚀,产生加速废液、含铜废水。

6)化学镀铜:用氢氧化钠溶液、EDTA-Cu溶液、甲醛溶液和硫酸铜溶液进行化学镀铜,槽液呈强碱性,产生甲醛废气、化学镀铜废液、含络合铜废水。

(8)电镀铜:包含脱脂/水洗、酸浸、电镀铜/水洗、剥挂具。

1)脱脂:用硫酸、表面活性剂除去基板表面油脂,产生硫酸雾、脱脂废液、有机废水。

2)酸浸:用硫酸去除基板表面的锈垢及氧化皮膜,产生硫酸雾、酸浸废液。

3)电镀铜:用CuSO4、H2SO4、HCl、表面活性剂进行电镀铜,产生硫酸雾、氯化氢、废滤渣、含铜废水。

4)剥挂具:挂具使用多次后,用硫酸、双氧水混合溶液将镀在挂具上的铜溶解,产生硫酸雾、剥挂具废液、含铜废水。

(9)阻焊:在线路板外表面涂上阻焊剂(阻焊剂又称“阻焊油墨”,其成分为环氧树脂和环氧丙烯酸)保护线路板。阻焊前处理包含研磨、粗化工艺,喷阻焊剂后需要干燥、曝光、显影。整个过程产生硫酸雾、有机废气、废渣、粗化废液、废阻焊油墨、废胶片、废显影液、显影废水、含铜废水。

(10)印刷:采用丝网印刷技术将UV油墨按设计要求印在印制电路板相关位置上,印刷过程产生有机废气、废油墨。

(11)外形加工:使用铣床、冲床或V切割机将电路板切割成设计外型尺寸,产生废边角料、废包装。

(12)防氧化:又称OSP,在电路板完成阻焊层和字符后,将电路板浸入防氧化槽,得到致密、均匀而厚度适中的抗氧化络合物膜,以保护外露的线路。一般包含粗化、防氧化两个工序,产生硫酸雾、甲酸、粗化废液、防氧化废液、含铜废水。

(13)化学镀镍、金:包含除油、粗化、活化、化学镀镍、化学镀金。

1)除油产生脱脂废液、有机废水。

2)粗化采用硫酸、双氧水对基板表面进行粗化处理,产生硫酸雾、粗化废液、含铜废水。

3)活化采用活化剂将铜表面活化,产生氯化氢、活化废液、含锡废水。

4)化学镀镍:化学镀镍液呈酸性,主要成分为硫酸镍、次氯酸钠、硫酸以及少量添加剂,产生硫酸雾、废槽渣、镀镍废液、含镍废水。

5)化学镀金:溶液主要成分为氰化金钾、柠檬酸铵等,化学镀金过程产生含氰废气、含氰废水。

(14)镀金手指:包含研磨、酸洗、电镀镍、电镀金。

1)研磨产生废渣、含铜废水。

2)酸洗用HCl去除电板表面的氧化膜,产生氯化氢、酸洗废液、含铜废水。

3)电镀镍:槽液主要成分为氨基磺酸镍、硼酸、氯化镍,工作温度38~60 ℃,产生废滤渣、含镍废水。

4)电镀金:主要成分为氰化金钾、柠檬酸盐、添加剂等,产生含氰废气、含氰废水。

(15)热风整平:把印制电路板浸入熔融的铅锡焊料中,用热压缩空气将板面线路铜和金属化通孔内多余的焊料吹掉,得到平滑、光亮、厚度均匀的涂覆层。包含粗化、上助焊剂、热风吹平工序,产生硫酸雾、粗化废液、含铜废水、废助焊剂、锡渣、含锡废气。

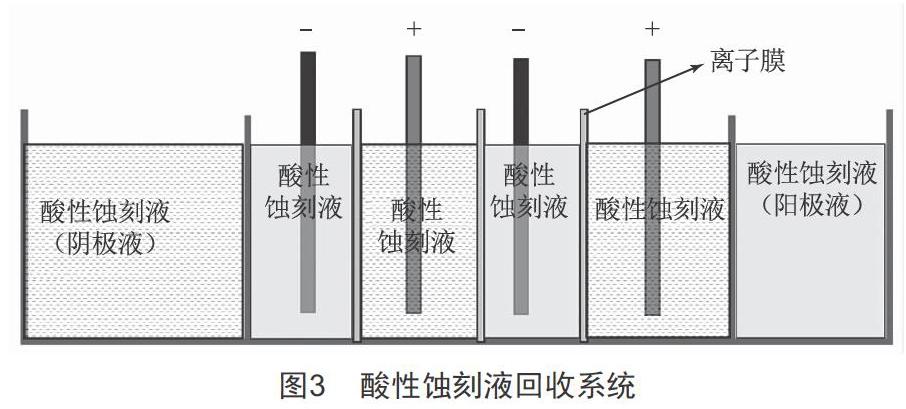

印刷电路板生产过程中产排污节点如表1所示。

2 污染防治措施及污染源排放分析

2.1 废水

工艺废水主要有含铜废水、显影废水、有机废水、高锰酸钾废水、含络合铜废水、含锡废水、含镍废水、含氰废水。其中显影废水、高锰酸钾废水、含锡废水、含络合铜废水、含镍废水、含氰废水经预处理后再和混合废水一起处理。

2.1.1 含锡废水、含络合铜废水预处理

含锡废水、含络合铜废水经废水泵输入收集槽,用10%盐酸溶液调节pH至5~7,加入4%重金属捕集剂DTCR-1溶液,充分搅拌30 min以上;然后加入20%三氯化铁溶液,充分搅拌20 min以上;加入0.1%聚丙烯酰胺溶液,充分搅拌30 min以上;关闭搅拌器,静置2 h,上清液经检测达到一类污染物排放标准后排入混合废水池,用污泥泵抽掉反应后沉淀污泥至污泥槽。

2.1.2 显影废水预处理

显影废水由废水池收集,经废水泵输入反应槽内,投加HCl溶液,调整废水pH值小于3,析出上浮污泥,进入污泥槽。废水进入混合废水系统。

2.1.3 高锰酸钾废水预处理

高锰酸钾废水经废水泵输入收集槽,用10%盐酸溶液调节pH至4~5,加入亚硫酸氢钠,充分搅拌30 min以上,待废水颜色由红色变为无色;然后加入4%重金属捕集剂DTCR-1溶液,充分搅拌30 min以上,用液碱溶液调节pH至6~9;加入0.1%聚丙烯酰胺溶液,充分搅拌30 min以上;关闭搅拌器,静置2 h后上清液排入混合废水池,用污泥泵抽掉反应后沉淀污泥至污泥槽。

2.1.4 含镍废水预处理

含镍废水经离子交换树脂吸收离子交换,使镍达标后,排入混合废水系统。

2.1.5 含氰废水预处理

采用碱性氯化法,含氰废水首先进入调节池,之后加入次氯酸钠和碱一次破氰,再进入二次破氰池加酸、次氯酸钠二次破氰,处理后废水进入混合废水系统。

2.1.6 混合废水处理

经预处理的显影废水、高锰酸钾废水、含锡废水、含络合铜废水、含镍废水、含氰废水和含铜废水、有机废水一起经废水泵输入混合废水池,开启增氧搅拌泵,用液碱溶液调节pH至6~9,加入4%重金属捕集剂DTCR-1溶液,充分搅拌15 min以上;然后用30%碱式氯化铝溶液、20%三氯化铁溶液,充分搅拌15 min以上;加入0.1%聚丙烯酰胺溶液,充分搅拌,静置10 min后用泵抽至混凝池,上清液溢流至澄清池,用废水泵输入精密过滤器后排放。每2~3 h开启混凝池的下排阀排污泥至污泥槽,污泥经板框压滤机压滤,压滤出的清水汇流至混合废水池,污泥委外处理。

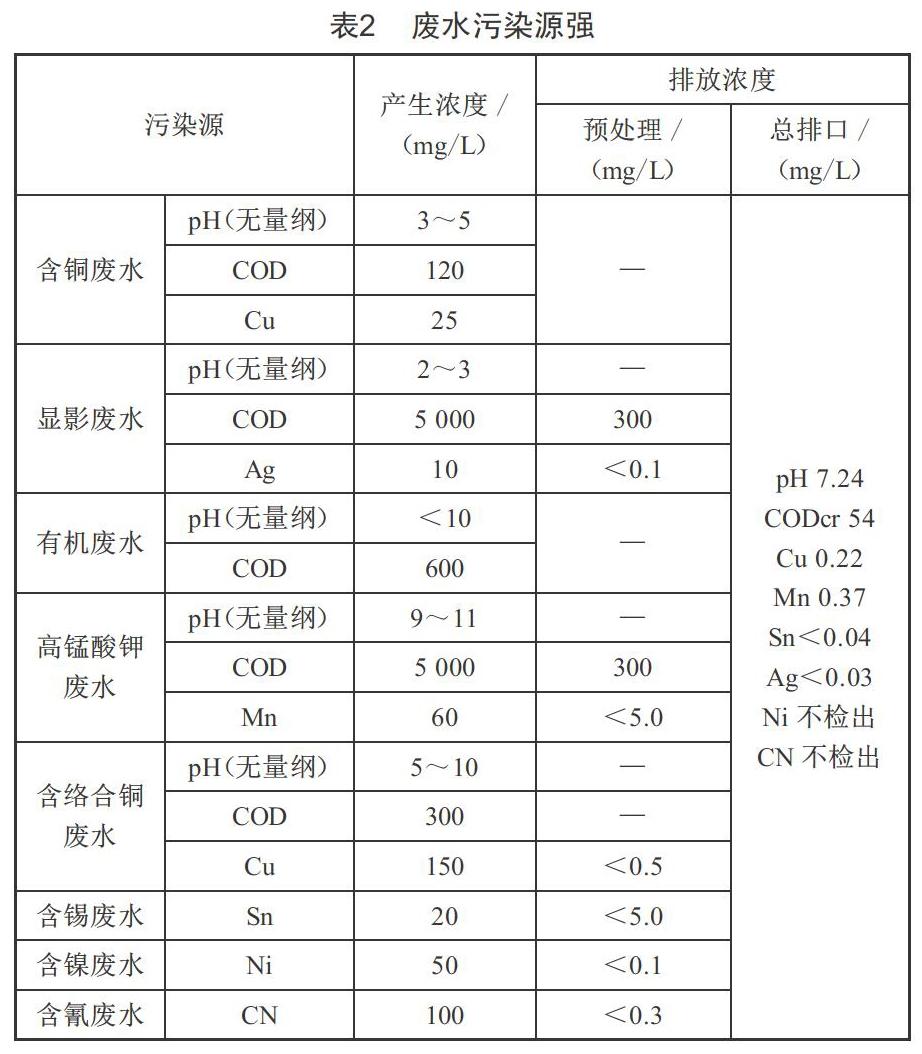

废水产排情况如表2所示。

2.2 废气

2.2.1 酸性废气、甲醛废气

硫酸雾折合基准废气排放量后产生浓度约20 mg/m3,氯化氢折合基准废气排放量后产生浓度约30 mg/m3,甲醛产生浓度约3 mg/m3,各类废气在生产线内密闭收集,含甲醛废气经过氧化处理后与酸性废气经错流式填料水喷淋吸收塔(碱液)處理,酸雾净化效率可达90%,甲醛净化效率可达80%。

2.2.2 粉尘废气

粉尘废气产生浓度400~600 mg/m3,设备自带密闭收尘系统,粉尘分别收集后汇集至中央布袋除尘器净化,除尘效率可达99%。

2.2.3 有机废气

有机废气产生浓度30~100 mg/m3,车间内密闭收集,活性炭吸附,净化效率可达80%以上。

2.2.4 含锡废气

锡及其化合物浓度50 mg/m3,生产线内密闭收集,采用中效玻璃纤维过滤网,可处理尘埃颗粒,滤网净化效率可达99%。

2.2.5 含氰废气

氰化物折合基准废气排放量后产生浓度约0.1 mg/m3,生产线内密闭收集,经填料水喷淋吸收塔(次氯酸钠)处理,次氯酸钠是弱酸盐,溶液呈碱性,次氯酸钠还具有氧化性,能够迅速分解剧毒的氰根,净化效率可达90%。

2.3 固废

根据固体废物对环境的危害程度,把工业固体废物分为危险废物和普通废物两类。危险废物:本项目的危险废物包括脱脂废液、酸性废液、电镀废液等,脱脂废液、酸性废液、电镀废液储存在电镀车间内的危险废物储存区;所有危险废物交由具备相应资质的危险废物处理单位处理。

3 工艺优化路线(酸性蚀刻液的再生)

微蚀刻工序(硫酸+双氧水)产出的废液中铜含量在30~40 g/L,现在PCB企业对此废液大多是排到厂内的环保处理池做中和处理,既浪费了废液中的铜,又对环境造成了危害。

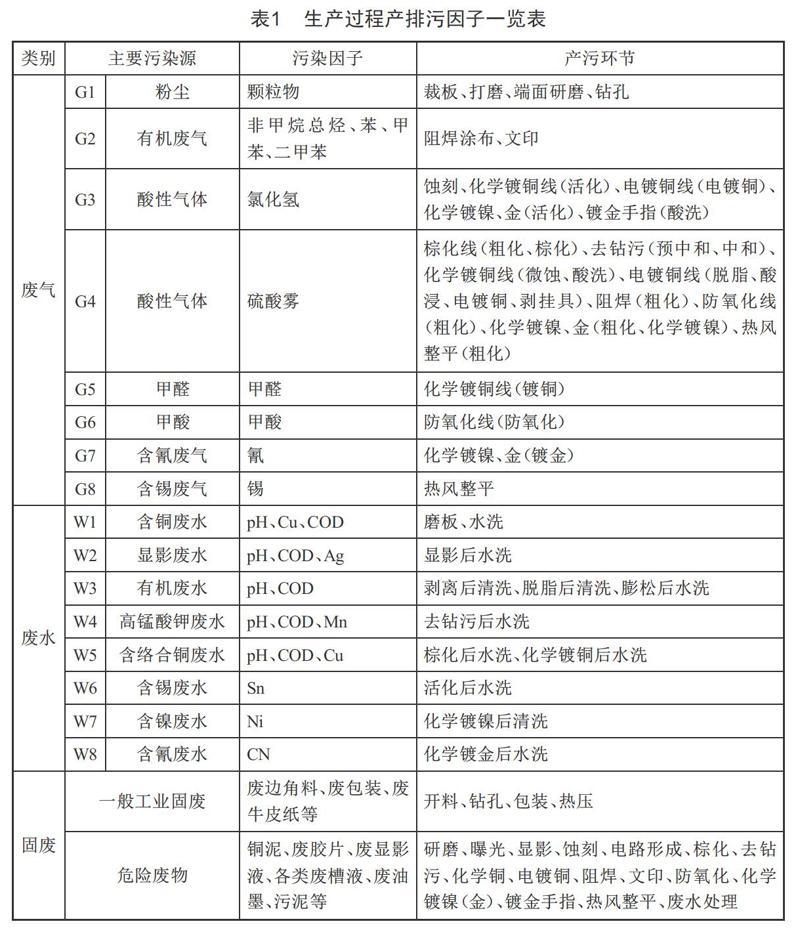

酸性蚀刻液循环再生是通过离子膜电解循环系统、酸雾吸收系统、再生液调配监控系统,将蚀刻废液中的亚铜离子(Cu+)氧化为铜离子(Cu2+),同时电沉积出铜板。产生的氯气及氯化氢废气可接入企业现有碱液喷淋塔,无需另外增加环保设备,回收的铜的价值远超系统运行费用(图3)。

4 结语

每个企业的产品、生产设备、工艺路线和所用的原辅材料不完全相同,因此本文的工艺流程及产污环节分析只是特定企业的情况,仅供大家讨论研究。

[参考文献]

[1] 印制电路板废水治理工程技术规范:HJ 2058—2018[S].

[2] 张怀武.现代印制电路原理与工艺[M].2版.北京:机械工业出版社,2010.

收稿日期:2020-04-24

作者简介:武智峰(1983—),男,山西太谷人,在职硕士研究生,工程师,研究方向:环评。